铜构件磁控溅射多层膜及其耐蚀性

温佳源,宋贵宏, ,赵鑫,贺春林

(1.沈阳工业大学材料科学与工程学院,辽宁 沈阳 110870;2.沈阳大学辽宁省先进材料重点实验室,辽宁 沈阳 110044)

我国拥有37万km2的领海面积[1-2]。海洋中蕴含着丰富的资源,有效利用海洋资源对我国的绿色可持续发展具有重要的意义[3]。海洋资源的开发和利用需要各种海洋工程装备和设施。海水换热器在海水养殖中的应用非常普遍,主要通过外加热源或者冷源由换热器控制养殖水体的温度。一般情况下,换热器选用导热性和成型性好的纯Cu管[4]。但是由于海洋的高湿、高盐和潮汐环境,换热器与海水接触的部分受到腐蚀、磨损、冲击、微动等多种因素的作用而严重受损,导致装备故障,造成极大的经济损失[5]。针对这一问题,合成树脂涂层[6]、缓蚀剂保护膜[7]、石墨烯防腐涂层[8-9]、无机非金属涂层、电镀金属层等被提出来对其进行保护。合成树脂涂层在制备和使用过程中会释放有害气体,污染环境和养殖水体。缓蚀剂保护膜含有大量磷酸盐和六价铬,严重危害环境和人体健康[10]。石墨烯涂层只能在短时间内为铜提供保护,长时间浸泡在腐蚀介质中容易脱落。非金属涂层虽有一定的防腐蚀作用,但导热性较差。Cr的热导率仅次于Cu,耐蚀性也较好,但电镀Cr一般采用六价铬体系,在许多领域被限用[11]。气相沉积Cr工艺虽然环保,但所得Cr镀层与铜基体之间的结合力差。

Ni镀层导热性好,且电镀Ni工艺简单,镀液污染少。Ni-Cr合金具有良好的耐蚀性和耐热性,且价格相对于钛合金等而言低廉,已被广泛使用[12-15]。本文先在Cu基体上电镀Ni,再溅射沉积Ni-Cr合金,最后溅射沉积Ni-Cr-Al-Si合金。其中Al、Si在Ni-Cr合金薄膜中的掺杂可有效提高薄膜的稳定性和耐磨性[16-18]。

1 实验

1.1 试样制备

1.1.1 基体预处理

基体为20 mm × 20 mm × 3 mm的紫铜板。先依次用240#、400#、800#、1000#和1500#砂纸逐级打磨,再用无水乙醇超声除油,最后用蒸馏水冲洗并烘干。

1.1.2 电镀Ni

镀液组成和工艺条件为:NiSO4·6H2O 200 g/L,NiCl2·6H2O 15 g/L,H3PO341 g/L,香豆素2.2 g/L,pH 4,温度 55 °C,电流密度 3 ~ 5 A/dm2,时间 30 min。

1.1.3 磁控溅射沉积Ni-Cr/Ni-Cr-Al-Si膜层

选用纯度为99.9%、粒度为200目的Ni、Al和Si为原料,根据Ni、Cr的原子分数比为4∶1以及Ni、Cr、Al与Si的原子分数比为60∶13∶5∶20进行配比、称重,均匀混合后用粉末压片机在压力26 MPa下压制3 min成型,通过真空烧结制成Ni-Cr合金靶材和Ni-Cr-Al-Si合金靶材。

在溅射沉积前,分别用无水乙醇和丙酮超声清洗电镀Ni试样10 min,取出吹干后放入JGP350高真空磁控溅射系统的腔体内,采用直流溅射电源进行溅射沉积,工艺条件为:靶材与基体的距离60 mm,溅射室本底真空度4.0 × 10-4Pa,溅射压强0.6 Pa,腔体内通Ar气(体积流量为标准状态35 mL/min)。对于Ni-Cr合金薄膜,沉积时间为90 min;对于Ni-Cr/Ni-Cr-Al-Si复合膜层,先沉积Ni-Cr合金60 min,再沉积Ni-Cr-Al-Si合金30 min。

1.2 性能表征和测试方法

1.2.1 物相结构

采用XRD-7000 X射线衍射仪(XRD)分析样品的相结构,Cu靶,Kα射线,管电压50 kV,管电流100 mA,扫描范围 10° ~ 80°,扫描速率 8°/min。

1.2.2 成分和形貌

使用S-3400N扫描电镜附带的能谱仪分析样品的元素组成,使用SU-8010场发射扫描电镜观察样品的截面和表面形貌。

1.2.3 电化学测试

使用上海辰华 CHI604E电化学工作站测量室温下不同样品在海水(取自营口)中的电化学阻抗谱(EIS),以薄膜试样为工作电极,饱和甘汞电极(SCE)为参比电极,高纯石墨为辅助电极。测试前将薄膜试样浸泡于腐蚀介质中,待开路电位稳定后才开始测量,测量的频率范围为10 kHz至0.01 Hz。

2 结果与讨论

2.1 薄膜试样的元素组成

由表1可知,Ni/Ni-Cr合金薄膜中只含Ni和Cr两种元素,Ni、Cr的原子比为4.38:1。Ni/Ni-Cr/Ni-Cr-Al-Si合金薄膜中Ni、Cr、Al、Si四种原子都有。2种薄膜试样中各元素的配比与靶材相差不大,并且未见其他杂质元素存在,说明制备的薄膜达到要求。

表1 沉积合金薄膜中各元素的原子分数Table 1 Atomic fraction of each element in the deposited alloy thin films(单位:%)

2.2 薄膜试样的相结构

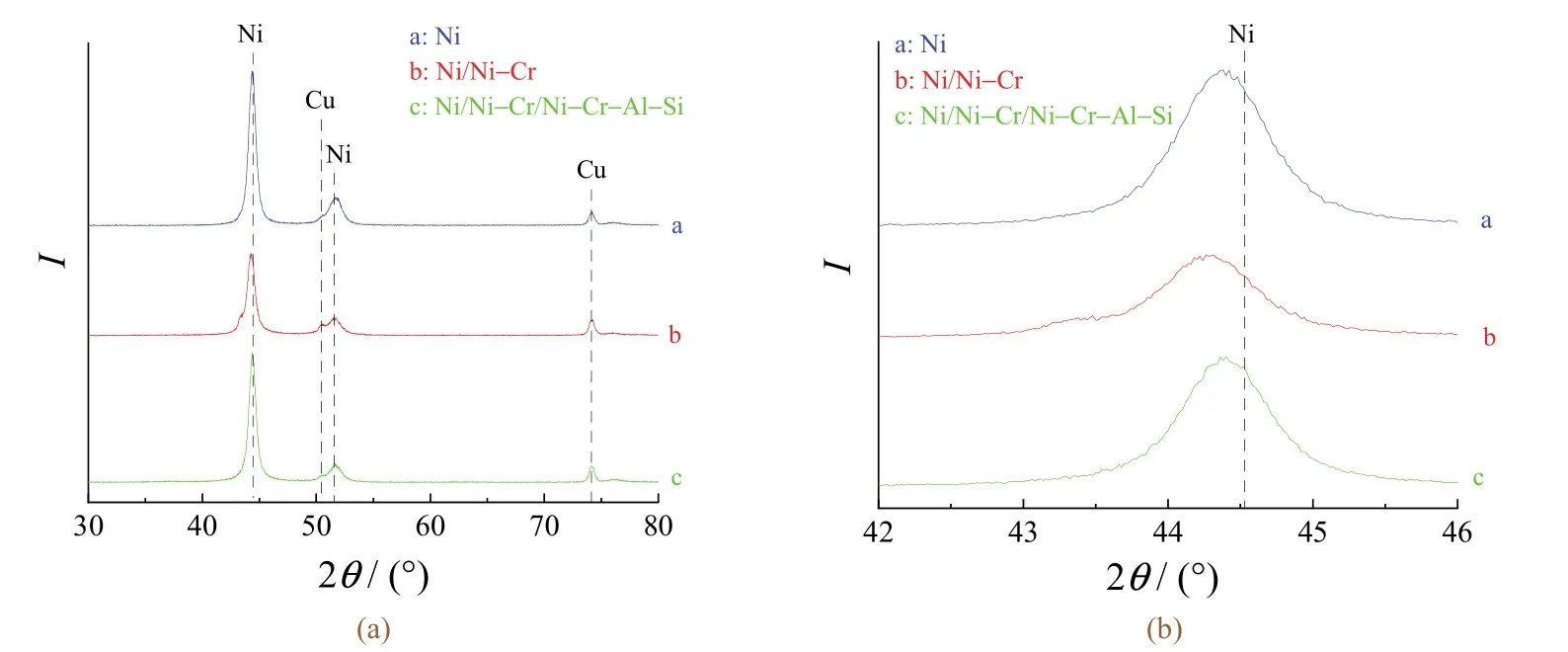

由图1a可知,3种薄膜试样都在2θ为43.30°和50.43°处出现特征峰,分别对应Ni的(111)和(200)晶面。由图1b可知,与Ni电镀层相比,Ni/Ni-Cr复合膜层和Ni/Ni-Cr/Ni-Cr-Al-Si复合膜层的Ni(111)晶面衍射峰都向小角度偏移。这可能是Ni-Cr薄膜和Ni-Cr-Al-Si薄膜中的Cr、Al和Si原子都固溶在金属Ni中所致。Cr、Al和Si的原子半径分别为0.127、0.143和0.134 nm,均大于Ni的原子半径(0.124 nm),固溶在金属Ni相中后晶面间距增大,相应的衍射角变小。

图1 不同薄膜的XRD谱图Figure 1 XRD patterns of different thin films

2.3 沉积薄膜试样的表面形貌

由图2可知,Ni电镀层表面光滑,没有明显的团簇颗粒。进一步在其表面磁控溅射后,所得的Ni/Ni-Cr复合膜层和Ni/Ni-Cr/Ni-Cr-Al-Si复合膜层表面都由较致密的、连续的团簇颗粒组成。这是因为磁控溅射时温度较低,沉积速率较高,使得临界形核自由能较低,形核率高,有利于形成小颗粒且致密的薄膜。Ni/Ni-Cr复合膜层的团簇由许多纳米级颗粒聚集而成。Ni/Ni-Cr/Ni-Cr-Al-Si复合膜层的表面颗粒则较独立,部分已熔结。

图2 不同薄膜的表面形貌Figure 2 Surface morphologies of different thin films

2.4 沉积薄膜试样的截面形貌

由图3可知,Cu基体与Ni电镀层之间、Ni电镀层与溅射沉积薄膜之间都紧密结合,无明显的孔隙。Ni-Cr薄膜与Ni-Cr-Al-Si薄膜之间无明显的分层,说明两者之间的相容性好。Ni电镀层的厚度约为20 μm,溅射沉积薄膜的厚度都在5 μm左右。磁控溅射沉积的薄膜具有明显的柱状生长特征,这是因为溅射到Ni电镀层上的原子扩散能力较差,未能在表面充分扩散,后溅射到薄膜表面的原子将已溅射到的原子迅速覆盖,使得晶核向垂直于基体方向竞争生长。

图3 不同薄膜的截面形貌Figure 3 Cross-sectional morphologies of different thin films

2.5 沉积薄膜试样的耐腐蚀性能

从图4b可知,Ni电镀层和Ni/Ni-Cr膜层的Bode相图都有2个时间常数,而Ni/Ni-Cr/Ni-Cr-Al-Si复合膜层这个特征不明显。与磁控溅射薄膜相比,电镀层表面微孔较大,腐蚀介质更容易渗透到基底界面,并在界面形成腐蚀微电池。Ni电镀层上的磁控溅射Ni-Cr膜层和Ni-Cr/Ni-Cr-Al-Si膜层较致密,腐蚀介质渗透到基底界面的难度较大,所以Ni/Ni-Cr复合膜层和Ni/Ni-Cr/Ni-Cr-Al-Si复合膜层的Bode相图上的2个时间常数不明显。观察图4c可知,Ni电镀层的Nyquist曲线较扁平,具有2个容抗弧;Ni/Ni-Cr复合膜层的2个容抗弧特征更明显;而Ni/Ni-Cr/Ni-Cr-Al-Si复合膜层在低频端的Nyquist曲线与实轴呈45°向上翘起,这是浸泡后期的Warburg阻抗特征,它是由扩散控制的腐蚀过程。这些特征都表明样品已经到达浸泡中期或后期的腐蚀过程。另外,通过ZSimpWin软件对3种膜层的EIS谱图进行拟合时发现,若采用浸泡中期特征的等效电路R(Q(R(QR))模型,误差非常小;采用浸泡初期的R(QR)模型时误差却很大。因此,实验测得的EIS谱图是浸泡中期或后期的数据,可以用来评价样品的耐蚀性[19]。从图4a和图4c可见,Ni/Ni-Cr/Ni-Cr-Al-Si复合膜层在低频端的阻抗模最高,高频端的容抗弧半径最大,这说明其耐蚀性最佳。Ni/Ni-Cr复合膜层的耐蚀性次之,Ni电镀层的耐蚀性最差。

图4 不同膜层的Bode模图(a)、Bode相图(b)和Nyquist图(c)Figure 4 Bode magnitude plots (a), Bode phase plots (b), and Nyquist plots (c) of different thin films

由图5可知,Ni电镀层表面腐蚀严重,存在密集的、尺寸较大的点蚀区;Ni/Ni-Cr复合膜层的点蚀尺寸明显减小;Ni/Ni-Cr/Ni-Cr-Al-Si复合膜层的表面仅有几个微小的点蚀,依然保持致密。这说明Ni/Ni-Cr/Ni-Cr-Al-Si复合膜层的耐蚀性最佳。这是因为在腐蚀过程中Cr、Al、Si生成致密的Cr2O3、Al2O3和SiO2氧化膜,可以有效阻止海水中的O和Cl-直接接触基体。多层膜的层界也对O和Cl-的扩散起一定的阻碍作用[20]。

图5 EIS谱图测试后不同薄膜的表面形貌Figure 5 Surface morphologies of different thin films after EIS measurement

3 结论

在Cu基体上电镀Ni及Ni电镀层上溅射沉积Ni-Cr合金薄膜或Ni-Cr/Ni-Cr-Al-Si复合薄膜都能有效提高Cu基体的耐蚀性。Ni电镀层、Ni/Ni-Cr复合膜层和Ni/Ni-Cr/Ni-Cr-Al-Si复合膜层在海水中的腐蚀机制相同,Ni/Ni-Cr/Ni-Cr-Al-Si复合膜层的耐蚀性最佳,远远优于另外两种膜层。