基于PLC和工业机器人的月饼自动装盒生产线设计与实现

唐 霞,魏昌洲

(无锡职业技术学院 机械学院,江苏无锡 214000)

0 引言

本文设计的月饼智能化装盒生产线,包括生产线机械结构总体布局、运动控制技术、工业机器人技术、视觉检测技术和现场总线技术等,结合下游产业链的生产工艺,实现月饼智能化装盒,降低工人劳动强度和生产成本,提高生产效率和产品装盒合格率,有效地控制装盒物的交叉污染,实现安全精准检测,实现全线智能化生产[12]。

1 月饼自动装盒生产线组成和工作流程

1.1 生产线组成

月饼自动装盒生产线主要包括塑料盒供料转盘机构、4台四轴机器人、4套机器视觉检测系统、4条上料输送线、1条塑料盒链板线以及1条下料输送线,如图1所示。

图1 月饼自动装盒产线Fig.1 Moon cake automatic boxing production line

塑料盒供料机构由搬运上料机构、吸盘机构、塑料盒、三工位分割盘以及伺服模组构成,如图2所示,具有储料功能,可以堆放3摞月饼盒塑料托,每摞4×1的月饼盒塑料托放置在各自黄色钣金支架内,由转盘循环供料,人工补料,通过伺服吸盘机构吸取1个月饼盒塑料托后放入塑料盒板链线。

图2 塑料盒供料机构Fig.2 Plastic box feeding mechanism

月饼装盒自动化生产线共有4条上料输送线,每一条输送线的末端由人工将4种不同口味的月饼按照正面朝上的方式放到上料输送线上,分别由每条上料输送线将月饼送至视觉检测系统下方待检测。

塑料盒板链线运行精确,每次根据各上料生产线电机运行速度,协同调速,装满1盒就自动往前移动,装满4个月饼的塑料盒由推出机构送入下料输送线。

月饼盒自动装盒生产线共有4套视觉检测系统,分别判断对应上料输送线送来的不同口味的月饼和月饼盒塑料托位置是否正确。如果月饼口味与月饼盒塑料托位置一致,则由四轴机器人抓取上料输送线上的月饼,送至塑料盒链板线上的月饼盒塑料托内;当月饼位置和月饼盒塑料托位置不对应,由四轴机器人先拨正位置,后抓取放置在塑料盒链板线上的月饼盒塑料托内;若视觉检测后判断为不合格,不合格品则在对应上料生产线上自动掉落至下方废料框内。

塑料盒链板线移动到下料位置后,下料气缸缩回,把成品塑料盒拉入下料输送线,再由下料输送线流出。

前文利用脉冲响应函数分析了能源消费、环境污染的冲击引起的产出的变化,下面将运用方差分解的相关知识来分析能源消费、环境污染对产出变动的贡献程度。

1.2 工作流程

月饼盒自动装盒生产线中,塑料盒链板线上放的是月饼盒塑料托,4条上料输送线上放的是4种不同口味的月饼,其工作流程:前道工序独立装盒好的月饼由前道输送线流入,4种口味分别由4条上料输送线供料;塑料盒供料机构中的吸盘吸取转盘上的塑料盒到链板线1#工位载具;链板线移动1格,吸盘机构再放入塑料盒,重复以上动作;人工在输送线1上按照月饼LOGO面朝上放入1#口味月饼,视觉影像系统检测判断,由四轴机器人修正角度后放入链板线2#工位载具;月饼口味判断不合格的自动掉落至上料输送线下方料框内;链板线移动1格,重复以上动作;输送线2,3,4动作同输送线1;链板线上装满月饼的塑料盒到达6#工作位,下拉气缸缩回,把装好的月饼盒拉入下料输送线;链板线移动1格,重复以上动作。下料输送线可以储存一定量的产品。

2 月饼自动装盒生产线控制设计

2.1 控制要求

供料转盘控制:由3工位分割盘控制,伺服模组通过托板把塑料盒顶起,传感器感应到后顶升停止,吸盘吸取最上面的塑料盒,放入链板线1#工位载具上;重复以上运动,直至塑料盒取完;伺服模组托盘回原位,避开转盘,分割盘驱动转盘转动120 °,再重复以上取塑料盒的动作;传感器感应到转盘上3个位置的塑料盒取完后,由设备声光报警提示人工补充物料。

视觉检测:人工按照月饼盒朝上方向放入,如果人工放反,或者口味分类放错,后道工序视觉相机根据每种口味的装盒袋颜色不同进行判定,将不合格的自动剔出。

四轴机器人拨到正确位置:定义4个口味的月饼在塑料盒里面的方向;人工随意放入输送线,月饼盒塑料托在输送线上的角度随意;机器人抓取中心盒月饼的圆心重合,抓取后根据视觉检测系统得出的角度偏差,旋转到定义的方向后,放入链板线上月饼盒塑料托内。

塑料盒板链线:通过伺服发送高速脉冲控制速度和位置来协同调速;通过伺服电机实现对位置的精准控制,并实现速度同步。

2.2 系统通讯

自动装盒生产线使用2个西门子S7 200 smart PLC,2个PLC之间采用以太网GET/PUT进行数据通信,系统整体通讯架构如图3所示。

图3 PLC控制系统总体架构Fig.3 Overall architecture of PLC control system

其中主控PLC管控伺服链板线、伺服输送线1和伺服输送线2三个脉冲伺服轴;子PLC管控伺服输送线3、伺服输送线4共2个脉冲伺服轴。由于TCP通讯方式的开放性及实用性强,PLC与触摸屏通讯均为以太网TCP/IP通讯。I/O通讯方式直接简单、通用性强且成本低,为此,从站PLC与相机CCD、工业机器人采用I/O通讯。

相机和西门子S7 200 samrt PLC采用I/O通讯。装盒生产线共使用4台相机拍照检测,分别可实现自动模式和手动模式拍照。若要启动相机,由PLC触发Q点,CCD开始执行拍照检测;检测完成后,CCD通过反馈I9.1(YES)与I9.2(NO)来告知PLC检测的结果,并存放到VW5280,供触摸屏显示用。若PLC与相机连接信号失败,则由输入信号触发报警。

机器人和西门子S7 200 samrt PLC采用I/O通讯。PLC通过发送Q1.7来控制机器人1暂停/启动,发送Q1.5使机器人复位,发送Q1.4使机器人执行取料动作,发送Q1.6使机器人执行放料动作;为避免生产线动作中的事故,机器人执行完取料和放料动作后,向PLC回复机器人已取料或放料完成信号;PLC收到完成信号后,执行下一步动作。

本地PLC将VB6100~VB6179共80个字节的数据发送给远程PLC中的VB6000~VB6079,本地VB6100~VB6179中的数据发送变化时,远程端的VB6000~VB6079也随之变化,只要通讯连接成功,这2组数据保持一致,由此可以实现多PLC之间的通讯。为确保通讯连接成功,远程IP与本地IP在同一网段内,且不可有2个相同IP的设备在同一局域网内。

3 月饼自动装盒生产线控制系统设计

3.1 生产线电气控制接线图

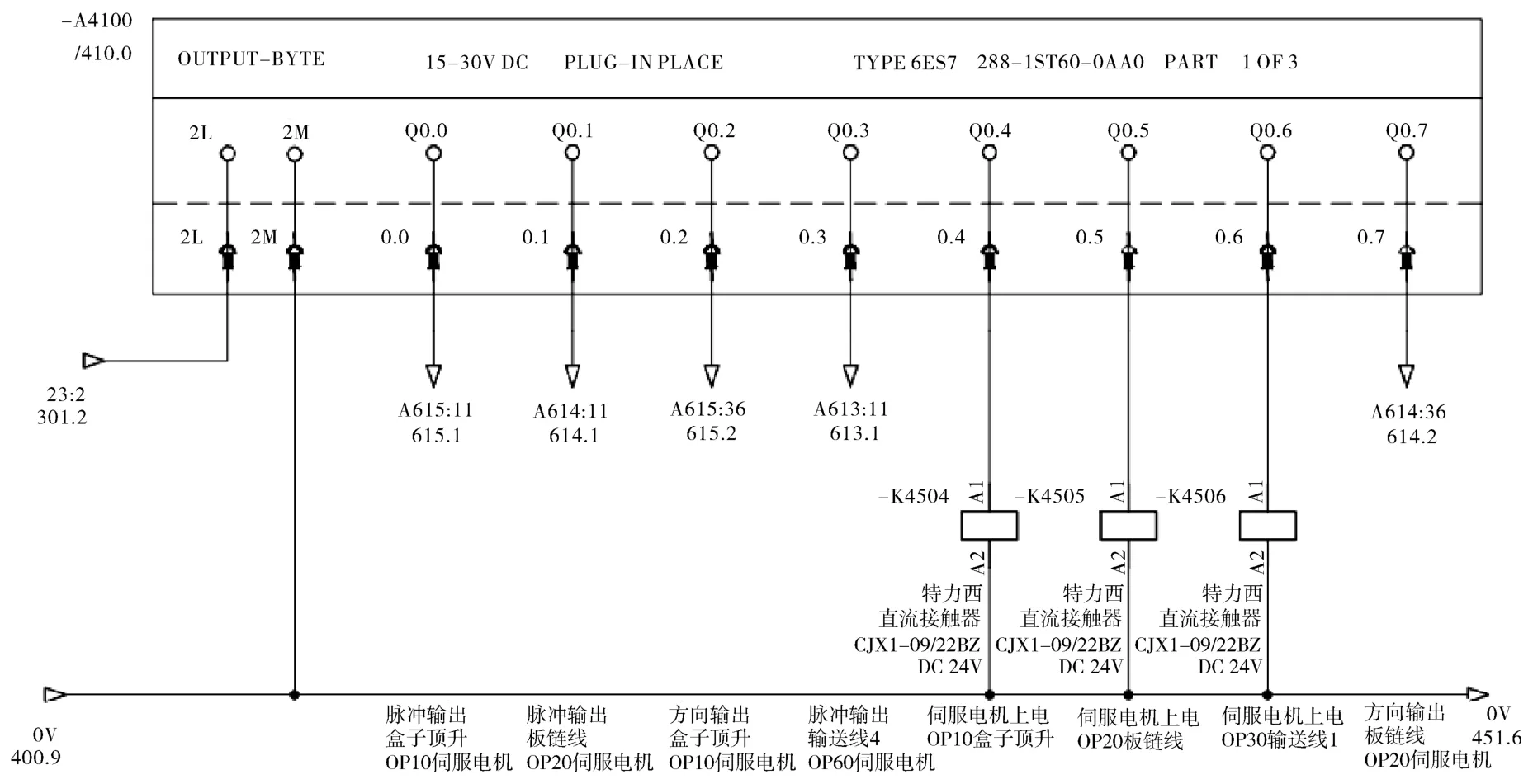

依据月饼装盒自动化生产线工艺流程,按照生产线动作时序准确原则,结合伺服电机及伺服驱动器、气缸、电磁阀、工业机器人、视觉相机等工作特点,确定产线的PLC I/O点。根据月饼依托视觉引导机器人自动入盒功能需求,选用德国西门子S7 200 smart可编程控制器,输入点数为24,输出点数为16,内置3轴定位。生产线选用的PLC控制器输入模块I/O接线如图4所示,输入模块用来接收和采集输入信号,如伺服轴的原点信号、极限限位信号、磁性开关信号和光纤信号等。输出模块I/O接线如图5所示,用来发送控制信号,控制机器人、相机、伺服电机和电磁阀等工作。

图4 PLC输入模块Fig.4 PLC input module

图5 PLC输出模块Fig.5 PLC output module

3.2 生产线PLC程序设计

PLC程序设计是生产线整个控制系统的核心部分[13]。根据月饼入盒设备的控制过程和生产需求,在保证设备可以正常按照流程工作的情况下,应具备发生故障时能够紧急停止的能力,其PLC程序流程如图6。生产线有手动模式和自动模式。通电后,默认为手动模式,可以通过触摸屏上选择为自动模式。自动模式下,按住启动按钮持续2 s生产线启动,以避免操作人员的误触,机器人、伺服电机、气缸和相机等执行单元在初始状态等待命令。在手动操作下,能够对各个单元进行单独操作,包括机器人、伺服电机、气缸的运动和相机的拍照功能。

图6 PLC控制总体流程Fig.6 Overall flow of PLC control

伺服链板线启动,到达塑料盒上料位置,伺服搬运模组从转台吸取塑料盒放入伺服链板线。伺服搬运模组发送完成信号给伺服链板线,伺服链板线转动1格,继续循环等待放入塑料盒。伺服链板线和PLC采用高速脉冲控制位置和速度,在手动模式且未急停时,运行轴手动块,当转台到位且顶升气缸也到位的前提下,对轴进行手动操作,轴按设置的速度正向或反向移动。

伺服板链线上的塑料盒到达月饼上料位置,发送信号给机器人,允许机器人把月饼放入塑料盒内;相机拍照月饼,把月饼的位置坐标数据发送给机器人,机器人精准抓取月饼。急停未触发时,运行轴定位块;启动定位触发时,该轴按照目标位置与运行速度中的数据进行移动。

伺服板链线上的满盒月饼到达下料位置,发送信号给绿色指示灯,提示操作工取走满盒月饼放入装盒纸箱内。

在手动模式且未急停时,运行轴回零块。须在转台到位时,才可手动对该轴进行回零启动。

3.3 生产线机器人程序设计

月饼自动装盒生产线执行单元选用ESTUN四轴机器人,应用工业机器人关键技术对生产线现场信息交互与处理[14]。工业机器人得到位置和角度信息后[15-17],与PLC进行信息交互,实现来料抓取。机器人系统设计包括主程序和子程序设计,主程序设计包括设置机器人安全位置、判断动作逻辑和调用各点位子程序等;子程序设计包括程序初始化、1#-4#工作位运动轨迹等功能模块,实现月饼位置调整、装盒功能和运动轨迹,四轴机器人月饼装盒主程序如图7所示。

图7 四轴机器人程序流程Fig.7 Flow chart of four-axis robot program

4 月饼自动装盒生产线运行测试

月饼自动装盒生产线采用光、机、电、气和磁相结合,运用机器视觉在线检测与判断月饼口味和装盒角度,由四轴机器人执行对应动作。如图8所示,月饼自动装盒生产线满足每盒摆放4种不同口味的月饼,生产线已在某公司投放应用。公司原来采用单班8人,每班工作12 h,双班16人24 h连续生产,人工把4种不同口味的月饼装入月饼盒,每天产能14 400盒左右,由于工作人员熟练度不稳定,产能存在±10%波动,且由于人工持续生产会产生疲劳,因此每天产能中有3%的月饼口味装错。

图8 月饼装盒Fig.8 Moon cake boxing

该公司引入月饼装盒自动化生产线后,生产线装盒节拍为5 s/盒,每天24 h,固定产能17 280盒,由1位操作工补空料盒和将装好盒的月饼放入纸箱内,满足放入盒子中的月饼文字方向一致及装盒后的单个月饼的自身包装折角不外露在盒子边界外的需求,月饼装盒准确率达99%。经应用,生产线实现了月饼自动装盒功能,工作过程稳定、灵活,提高了整机工作效率。产线投放使用前后运行效率对比见表1。

表1 生产线投放前后效率对比Tab.1 Efficiency comparison before and after production line is put into operation

5 结语

设计一种新型的智能化月饼装盒生产线,研发塑料盒供料机构等机械装置,并应用机器视觉检测技术与工业机器人来完成月饼装盒过程中的复杂动作,对4种不同口味的月饼分类、视觉引导机器人依次把月饼装入盒内,确保生产线灵活运行,杜绝漏装和错装,提高生产效率;同时生产线无人化生产,进一步保证月饼的食用安全性。