圆盘半径对变几何涡轮气动性能的影响

王曦

摘 要:为了保证涡轮导叶可以转动,导叶两端与机匣和轮毂壁面要留有间隙,从而引起额外泄漏损失。针对这一问题,本文对在可调导叶两端增加圆盘结构的变几何涡轮气动性能进行分析,研究导叶端壁圆盘半径对于泄漏损失的影响。研究结果表明:增大导叶端壁圆盘半径,可以减小导叶端壁间隙,从而降低可调导叶泄漏损失,提高涡轮的性能。当圆盘半径与弦长的比值达到一定时,再增大半径对于涡轮效率的提升有限,考虑结构和强度等其他方面的影响,圆盘半径r/弦长B为0.35时,已可以良好的减小可调导叶泄漏损失,提高涡轮的性能。

关键词:变几何涡轮;可调导叶;端区结构;泄漏损失

Abstract: In order to ensure that the turbine guide vane can rotate,clearance shall be reserved between both ends of the guide vane and the wall surface of the hub and shroud, resulting in additional leakage loss.To solve this preoblem,this paper analyzes the aerodynamic performance of variable geometry turbine with disk structure at both ends of adjustable guide vane,and studies the influence of guide vane end wall disk radius.The results show that increasing the radius of the guide vane end wall can reduce the guide wall clearance,decrease the leakage loss of the adjustable guide vane and improve the performance of the variable geometry turbine.When the ratio of disc radius to chord length reaches a certain value,increasing the radius has limited improvement of structure and strength, when the ratio of disc radius r to chord length B is 0.35,it can well reduce the leakage loss of guide vane and improve the performance of turbine.

Key words: Variable Geometry Turbine Variable-area Nozzle Petiolarea Structure Leakage Loss

前言

變几何涡轮部分采用变几何设计是使涡轮具有变通能力的有效手段, 可以在不同工况下把航空发动机性能调整到最为良好的工作点上。然而众多的学者研究表明,为了保证变几何涡轮导叶可以转动,导叶的两端与机匣和轮毂壁面要留有间隙,从而引起泄漏损失。Razinsky和Kuziak[1]发现, 涡轮采用变几何设计,必须在静叶端部留有一定高度的间隙,让静叶的自由转动得以保证,这样就会引起静叶端部的附加损失,导致涡轮效率下降。本文拟在研究可调导叶两端增加圆盘设计,以减小可调导叶端壁间隙引起的泄漏损失。

1研究对象与数值计算方法

1.1研究对象

本文研究涡轮部件由2级冷却燃气涡轮与1级非冷却动力涡轮构成。燃气涡轮与动力涡轮转向相反,两者之间通过过渡段进行连接。为了减小可调导叶端壁间隙引起的泄漏损失,在可调导叶两端分别增加一个圆盘。研究可调导叶端壁为部分间隙时对涡轮气动性能的影响,并同导叶端壁为无间隙时进行对比。

1.2数值计算方法

1.2.1计算方法及边界条件

本文使用商业流体计算软件CFX 17.2求解三维定常雷诺平均N-S方程。其中湍流模型采用带有自动壁面处理功能的剪切应力输运模型(SST模型)。计算域壁面给定绝热无滑移边界条件;动静交接面周向平均处理。进口条件给定总温、总压,出口条件给定平均静压。本文收敛标准为流场变量的均方根残差达到10-6以下。

1.2.2计算网格

计算网格除可调导叶外采用商用软件TurboGrid生成。可调导叶采用ANSYS Workbench 中的Mesh生成非结构化网格,并对壁面和间隙进行了加密处理,壁面Y+值保持在1左右,在不改变网格划分策略的前提下,调整网格数量,在总网格大于130万时计算出来的涡轮效率值趋于稳定,考虑到计算的时间成本以及计算资源的限制,将总网格节点数设置为130万。

2数值模拟结果及分析

2.1圆盘半径对涡轮性能旳影响

可调导叶端壁部分间隙大小主要由导叶端壁圆盘半径和径向间隙两个参数控制,本文主要考虑导叶端壁圆盘半径的影响。固定导叶端壁相对径向间隙,相对径向间隙为导叶径向间隙t与叶高l的比值,通过改变导叶端壁圆盘半径与弦长比(分别为0、0.25、0.3、0.35 、0.4、1)分析导叶端壁圆盘大小对涡轮性能的影响。

2.1.1圆盘半径对涡轮效率旳影响

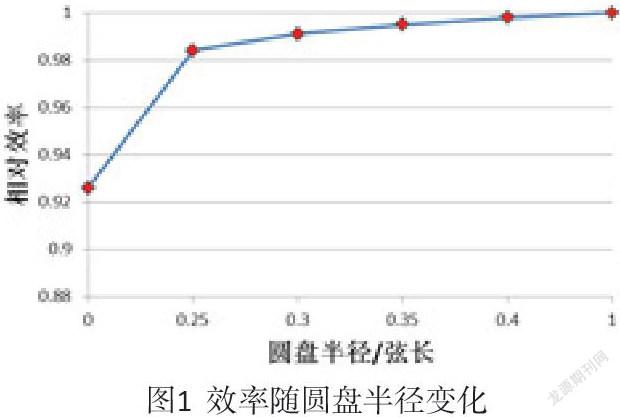

轮毂和机匣圆盘半径对涡轮效率的影响如图1所示。横坐标原点为全间隙,横坐标终点为无间隙,横坐标中间部分为圆盘半径/弦长,纵坐标相对效率为效率与导叶无间隙时效率的比值。增大圆盘半径可减小导叶端区间隙大小,从而减小间隙泄漏流损失,提高涡轮效率。导叶是部分间隙时效率相较于无间隙时减少的较少,而全间隙时,效率有一个明显的降低。

2.2圓盘半径对涡轮流场旳影响

2.2.1圆盘半径对导叶能量损失旳影响

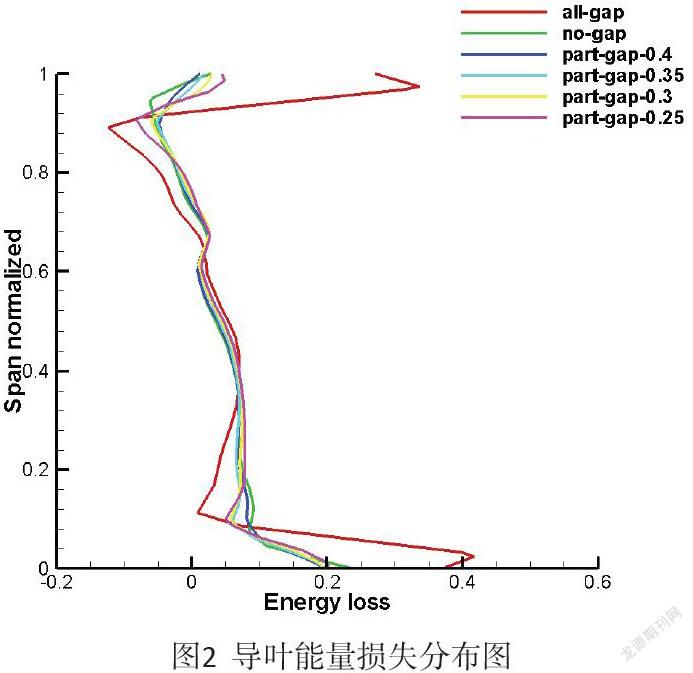

从图2中可以看出,相比导叶端壁无间隙情况,端壁间隙泄漏流对导叶的总压损失产生明显影响,在端壁间隙泄漏流的影响下,导叶两端的能量损失明显增大。端壁间隙对导叶的总压损失影响主要集中在10%叶高以下和90%叶高以上两个区域。

2.2.2圆盘半径对导叶表面静压分布旳影响

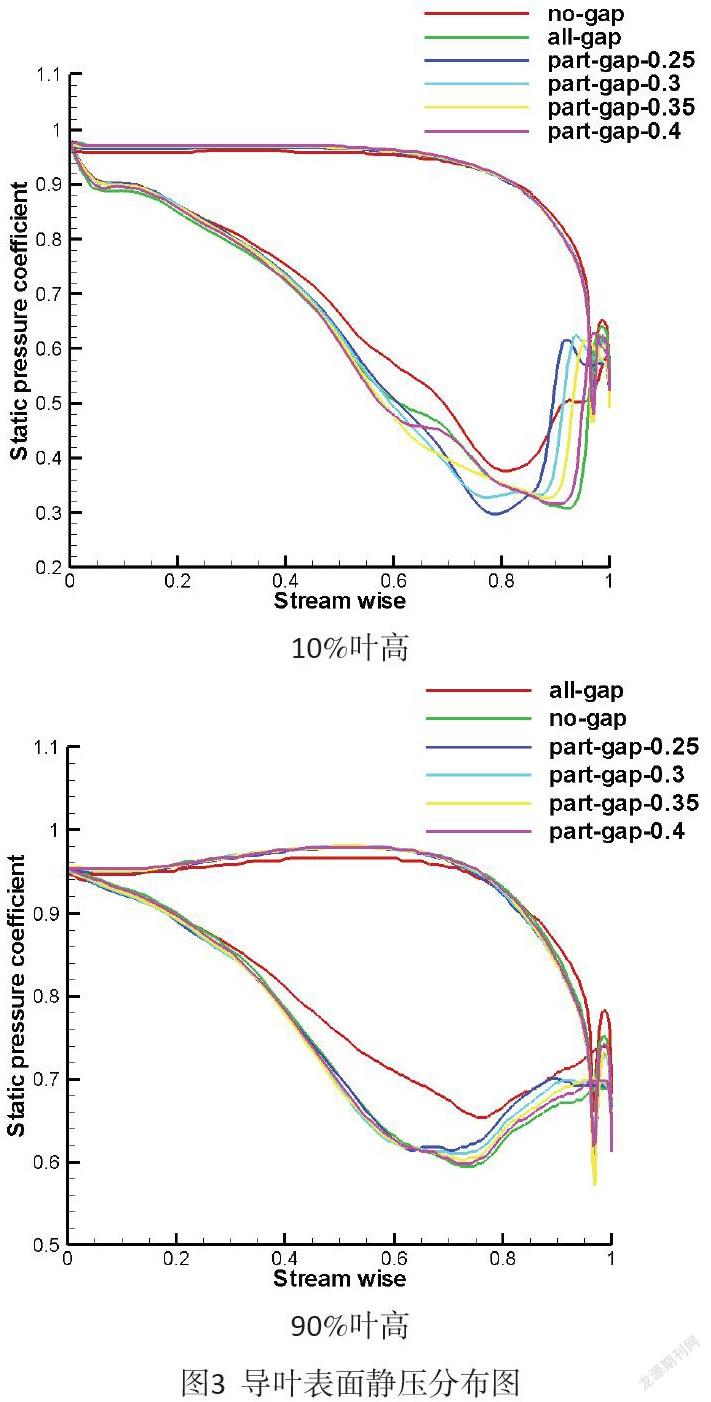

本小节取导叶10%和90%两个叶高截面分析轮毂和机匣圆盘大小对导叶静压系数分布的影响。静压系数定义为当地静压与涡轮入口质量平均总压之比。

圆盘大小对导叶静压分布的影响如图3所示。首先,可以看出该导叶压力面与吸力面压差随着叶高增加逐渐减小,在相同的轮毂和机匣圆盘半径下,相对于机匣间隙,轮毂间隙附近压力面和吸力面存在较大的压差, 使轮毂间隙处泄漏流强度更大,导致轮毂间隙对涡轮效率影响更大,同时导叶出口总压损失在轮毂附近也更大。圆盘大小对导叶表面静压分布的影响主要集中在导叶吸力面40%弦长以后。

2.2.3圆盘半径对导叶马赫数分布旳影响

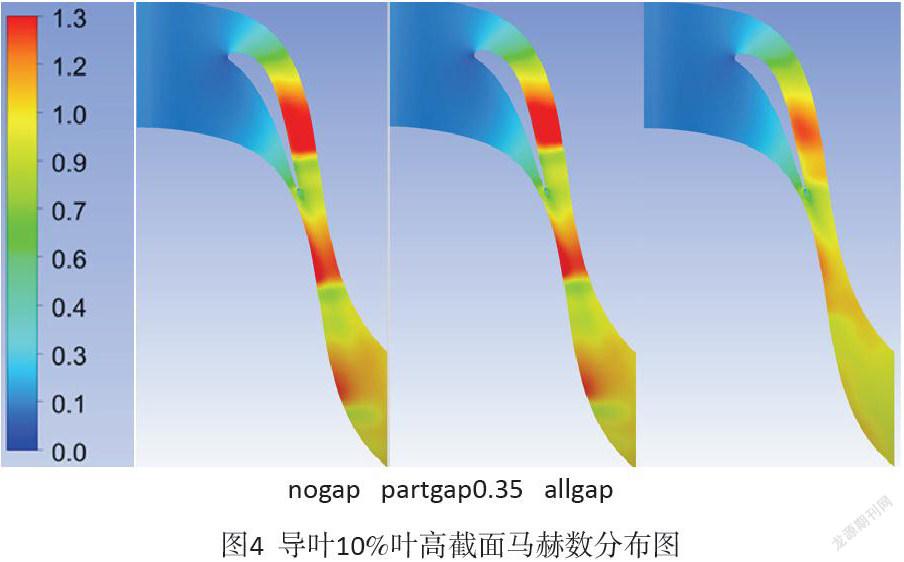

圆盘大小对导叶叶高截面马赫数分布的影响如图4所示。由于篇幅限制,只展示无间隙、r/B为0.35的部分间隙和全间隙的10%叶高处马赫数云图。在导叶10%叶高吸力面叶片中后部位置出现明显的超音速区,最大马赫数达到1.3,该超音速区随着导叶端壁圆盘增大而略微增大,全间隙时, 这一超音速区马赫数明显小于部分间隙。

3结论

通过对变几何涡轮可调导叶增加圆盘进行三维气动计算与研究分析, 本文得到如下结论:(1)对比分析了不同圆盘半径下的变几何涡轮性能,结果表明可调导叶端壁为部分间隙时的涡轮性能仅比无间隙时的涡轮性能略有降低,部分间隙时的涡轮性能明显优于全间隙时的涡轮性能, 全间隙时涡轮效率相较于无间隙下降7.4%,是部分间隙时的效率下降的4倍以上。说明采用该结构可以明显改善导叶端壁间隙引起的泄漏损失。

(2)在导叶端区采用圆盘结构,可以减小导叶端壁间隙,从而使得导叶端壁间隙引起泄漏损失逐渐下降,涡轮效率随之增加。但由于导叶旋转需要、端区结构复杂以及叶片强度等多方面的限制,圆盘的大小不可能无限制的增大。r/B为0.35的圆盘已可以良好的减小导叶间隙泄露损失,提高变几何涡轮气动性能,再增大圆盘半径的意义有限。

参考文献:

[1] RAZINSKY E H,KUZIAK W R.Aerothermodynamic performance of a variable nozzle power turbine stage for an automotive gas turbine[J].Journal of Engineering for Gas Turbines and Power,1977,99(4):587-592.