井下钻柱粘滑振动的识别及控制

赵洪山

(中石化胜利石油工程有限公司钻井工艺研究院,山东 东营 257000)

钻井过程中,粘滑振动是导致PDC 钻头切削齿损坏和井下工具过早失效的主要原因之一,严重影响了钻井效率和钻井周期。大量理论和实验研究证实,钻头切削特性、底部钻具结构及钻井参数等因素均会对钻头粘滑振动产生较大的影响[1-3],在钻头设计中加入切削深度控制器(DOCC)、提高钻柱的扭转刚度并优化钻压、转速等参数,有利于抑制钻柱粘滑振动;然而关于PDC 钻头攻击性对粘滑振动的影响,目前仍然存在较大的争议。为了分析PDC 钻头切削结构的攻击性对粘滑振动的影响,哈里伯顿公司利用研发的智能PDC钻头采集了现场实钻的钻头振动数据并进行深入分析,为揭示钻柱粘滑振动成因、类型及控制方法提供了有意义的参考。

1 钻柱粘滑振动识别

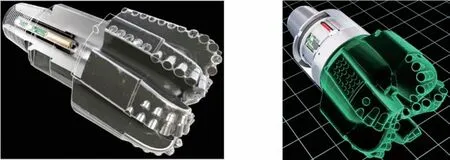

智能PDC 钻头是实现利用钻头直接获取井下工程信息的钻头技术,如图1所示,为哈里伯顿公司研制的智能PDC钻头示意图。在钻头接头内部,安装有13个传感器,包括3个加速度计、3个磁力计、3个陀螺仪、3 个测斜仪和1 个温度传感器,可直接测量钻压、钻头扭矩、弯矩、振动和转速等数据,其中加速度计工作范围±200g,精度80mg;陀螺仪工作范围±333r/min,精度0.5r/min;数据采集频率为1000Hz;最大作业温度为130°C;最大作业压力20kps;存储芯片可记录150h的数据。

图1 智能PDC钻头示意图

智能PDC 钻头研制出来后,在全球范围内开展了56 井次的现场应用,井型包括直井、定向井和水平井,钻头直径范围为200.025~311.15mm,刀翼数量为5~8个。钻进过程中,智能钻头记录下钻头扭矩、振动和转速等数据,用于钻后每个井段粘滑特性的详细分析。为研究切削结构攻击性对粘滑振动的影响,现场所用的智能PDC 钻头均设计了台阶式保径块,以确保其不与井壁接触,从而可以消除对粘滑振动的影响。

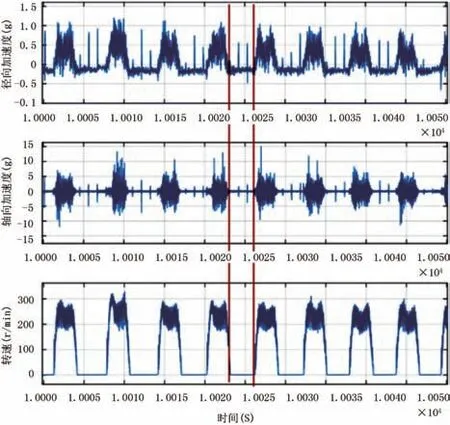

如图2所示,给出了利用智能钻头测量并分析得到的因PDC钻头切削引起的粘滑振动变化情况[4]。从图中可以看出,PDC 钻头粘滑振动是由钻头切削引起的轴向振动和扭转振动之间的耦合产生的,其特征主要为:①粘滞阶段钻头转速为零;②粘滞阶段不存在轴向振动和横向振动,这些特征为确定粘滑振动是否由钻头切削所引起提供了帮助。

图2 钻头切削引起的典型粘滑振动

2 钻柱粘滑振动控制

2.1 钻头扭矩和钻头攻击性的关系

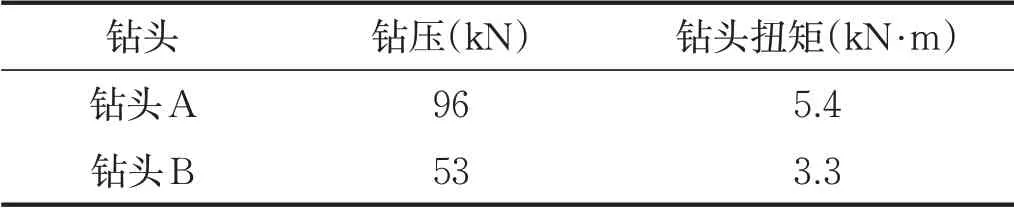

利用Chen 等人建立的钻头和岩石之间的相互作用模型[5],计算得到了∅215.9mm钻头A和钻头B的钻压与钻头扭矩之间的关系,如表1所示。从表中可以看出,与钻头A相比,钻头B只需55%的钻压和60%的钻头扭矩即可获得相同的机械钻速(15.24m/h),由此表明攻击性强的钻头不易发生粘滑振动。

表1 钻压和钻头扭矩计算结果(机械钻速=15.24m/h)

此外,从现场施工角度容易理解上述情况,在给定钻井条件下,对于攻击性强的PDC 钻头,司钻通常施加相对较小的钻压便可以获得理想的钻速,从而攻击性强的钻头需要的钻压和破岩扭矩较小。因此,攻击性强的钻头不易发生粘滑振动,原因如下:

(1)在给定机械钻速的情况下,钻头反扭矩小,有助于抑制粘滑振动;

(2)在给定机械钻速的情况下,需要的钻压小,而小钻压不易导致BHA 横向变形或屈曲,从而减轻了BHA 与井壁的接触,当因此产生的摩擦扭矩偏小时,便不易引起粘滑振动。

2.2 PDC钻头钻进效率计算

PDC钻头钻进效率DE定义为:

式中:Es——机械比能,MPa;

A——井眼横截面积,m2;

σ岩石——岩石抗压强度,MPa;

RPM——转速,r/min;

ROP——机械钻速,m/h;

WOB——钻压,kN;

TOB——钻头扭矩,kN·m[6-8]。

式(2)中,因右侧第一项与第二项相比非常小,可以忽略不计,若RPM和ROP已知,则Es的大小主要由TOB决定。因此,DE与TOB近似成反比关系,表明PDC 钻头的攻击性越强,其钻进扭矩越小,钻进效率DE越高。

利用式(1)和式(2),经计算可得钻头B 的钻进效率DE平均值为64%,而钻头A的DE平均值为38%,说明钻头B比钻头A的攻击性强,因此可以用DE平均值间接表示PDC钻头的攻击性。此外,从智能钻头的转速测量结果看,由于钻头A发生了切削引起的粘滑,而钻头B没有发生粘滑,表明可以使用DE平均值来确定钻头切削结构的攻击性是否足以抑制PDC 钻头粘滑振动的发生。

2.3 PDC钻头粘滑控制

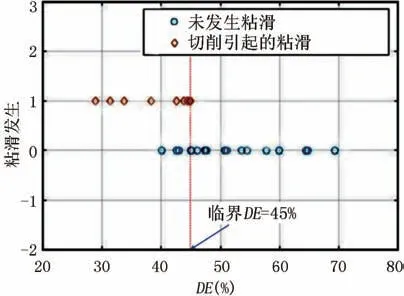

为确定DE平均值与粘滑振动之间的关系,对智能钻头测得的44 次井下数据进行了分析,结果表明,有30次未发生粘滑,而其他14次则发生了PDC钻头粘滑振动。

如图3所示,给出了计算得到的钻进效率DE平均值与PDC 钻头粘滑振动之间的关系。从图中可以看出,当DE值大于45%时,PDC 钻头没有发生因切削引起的粘滑振动,也就是说,如果设计的PDC钻头DE值大于45%,那么钻井过程中将不会发生粘滑问题。因此,为了抑制切削引起的粘滑振动,建议PDC 钻头的DE值应至少为45%。

图3 PDC钻头DE值与粘滑振动的关系

2.4 PDC钻头结构设计

如前所述,PDC 钻头的钻进效率DE值越大,攻击性越强,并且DE值越大,有助于抑制粘滑振动。提高PDC 钻头攻击性的做法通常包括:减少刀翼及切削齿数量、增大切削齿尺寸和减小切削齿后倾角及倒角尺寸,同时还应考虑主切削齿和备用切削齿的布置对钻头钻进效率DE的影响,以及切削深度控制器(DOCC)对粘滑振动的影响。

经统计,在现场实测的未发生粘滑振动的30 井次施工中,有27次PDC钻头钻进效率DE值大于临界DE值,而其中17 次钻头未安装DOCC。这表明,如果DE值足够大,那么PDC钻头可以不需要使用DOCC来抑制粘滑振动;相反,在发生粘滑振动且钻头钻进效率DE值小于临界值的26 次施工中,有12 次钻头安装了DOCC,表明如果PDC 钻头钻进效率DE值小于临界值,则仅靠DOCC无法有效抑制粘滑振动。

综上分析,PDC钻头的切削结构(主切削齿和备用切削齿)设计应在有限的切削深度内尽可能增强攻击性,并且当超过该切削深度后,可以考虑增加DOCC设计,以便更有效抑制钻头粘滑振动。

3 结论建议

(1)智能钻头通过在接头部位安装加速度计、磁力计等传感器,能够测量钻头处的钻压、扭矩、弯矩、振动和转速等井下工程信息,从而为钻柱粘滑振动分析提供了帮助。

(2)在相同机械钻速情况下,与攻击性较弱钻头相比,攻击性强的钻头由于施加钻压小,减轻了BHA 与井壁的摩擦接触,加之自身反扭矩较小,不易发生粘滑振动。

(3)PDC 钻头攻击性可使用钻进效率DE进行表征,DE值越大表明钻头攻击性越强,为有效抑制钻头粘滑振动,PDC 钻头切削结构应设计为DE值大于临界值。

(4)钻柱粘滑振动是由钻头切削和钻柱摩擦共同产生的,建议针对不同的地层特性和井眼条件,深入开展钻头切削特性、钻具结构及钻井参数等因素的综合优化研究,进一步提升井下粘滑振动的控制效果,从而实现提高钻井效率、并缩短钻井周期的目的。