一缘煤矿15号煤层综放工艺参数研究

李 超

(山西华信资源与环境保护研究院,太原 030006)

我国厚煤层开采中常采用综采放顶煤开采,简称综放开采,但其回采率相对较低,是限制综放开采进一步发展的主要因素。围绕着采放比、放顶步距等综放工艺参数优化,国内学者们做了大量研究工作[1-2]。目前的工程实践中,综放工艺参数的选择多是根据经验选取,再结合实践进行校对改正。当前,通过数值模拟手段优化综放工艺也是一种有效手段。其中,于海涌等[3]通过理论结合数值模拟以及现场实测,研究了综采放顶煤各参数对放煤效果的影响。毛德兵和刘全等[4-5]运用PFC模拟研究了不同放煤高度对顶煤采出率的影响。本文结合一缘煤矿15号煤层实际工程背景,采用数值模拟的手段研究综放工艺参数的选择,可为矿井综放回采率提高等提供关键参考。

1 工程背景

一缘煤矿位于和顺县义兴镇凤台村北,现主采15#煤,煤层厚度4.50~5.83 m,平均4.87 m。有0~2层夹矸,顶板为泥岩、砂质泥岩,底板岩性为泥岩、砂质泥岩及粉砂岩。开采方式为综采放顶煤开采。

由于采用放顶煤方式,采出率较低,需要结合15#煤的真实条件,利用数值模拟为辅助,通过对放顶煤放煤方式和放煤步距等重要参数进行分析,确定开采时的工艺参数[3-5],从而在节约成本的基础上提高产量。

2 模型建立

综合考虑150113工作面实际工况条件以及所要研究的重点区域,并根据《一缘煤业生产地质报告》和《150113放顶煤综采工作面回采作业规程》等相关地质资料,使用FLAC数值分析软件对150113工作面局部区域进行数值建模。PFC颗粒流数值模拟软件在研究散体材料力学行为以及岩石类材料损伤破坏方面具有极大优势,因此用于模拟煤层[6-10]。

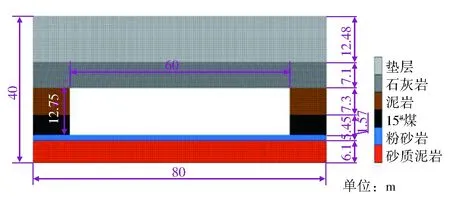

模型长×高=80 m×40 m,共划分6个地层,从上至下依次为:垫层,石灰岩,泥岩,15#煤,粉砂岩,砂质泥岩;生成单元8 478个,节点17 678个,如图1所示。模型中部x:10~60,y:7.67~20.42范围设置为空模型,为后续PFC颗粒流建模范围。

图1 工作面模型建立

位移边界:模型上部运动变形自由,不设约束条件。模型底部为全约束边界,限制其水平和竖直方向移动,即下部边界水平和竖直位移均为零;左右边界采用水平位移约束条件,限制左右边界的水平方向移动。

应力边界:根据150113工作面实际埋深设置应力边界。地质资料显示,15#煤平均埋深在503 m,按照2.5 MPa/100 m计算,对数值模型上部施加的垂直应力为12.5 MPa。各岩层材料参数如表1所示。

表1 各岩层物理力学参数

在上述FLAC连续介质模型所设置的空模型范围内建立PFC颗粒流模型,其煤岩参数无法直接赋值,而是通过标定的方法不断调整颗粒的参数,最终使得模型的力学相关参数数值与试验得到的值近似。本次模拟得到的煤岩颗粒基本参数见表2。

表2 煤岩颗粒的细观参数

2.1 倾向模型建立

150113工作面采高2.8 m,放顶煤厚2.65 m,直接顶厚7.3 m,液压支架中心距1.5 m。因此在2.8 m位置沿x方向建立40个墙面,每个墙面长1.5 m以模拟液压支架顶梁。在墙面之上2.65 m范围内生成煤颗粒,2.65~9.95 m范围内生成泥岩颗粒,共生成颗粒11 002个。其中煤颗粒半径为0.08~0.132 8 m,密度1 400 kg/m3,孔隙率0.1;泥岩颗粒半径为0.1~0.166 m,密度2 550 kg/m3,孔隙率0.1,如图2所示。

图2 工作面倾向FLAC-PFC耦合数值模型

2.2 走向模型建立

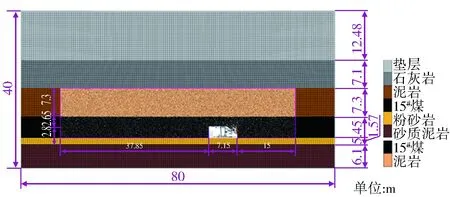

在FLAC连续介质模型所设置的空模型范围内生成煤颗粒和泥岩颗粒,共生成颗粒14 816个,颗粒参数同上。在距煤层颗粒模型右帮15 m处形成切眼,以减少边界效应对模拟结果造成影响,切眼宽7.15 m,高2.8 m。并根据工作面实际使用的ZF7000-19.5/38四柱支撑掩护式低位放顶煤液压支架技术参数,利用墙面建立液压支架模型,如图3所示。

图3 工作面走向FLAC-PFC耦合数值模型

3 放煤方式的数值模拟研究

3.1 模拟方案

首先选取工作面倾向模型中位于工作面中部的12#~29#支架,重新编号为1#~18#,以连续的3个支架为一组,共设定6组支架,设计两种放煤方式,分别为方案一和方案二;之后重新选取位于工作面中部的9#~32#支架,重新编号为1#~24#,以连续4个支架为一组,共设定6组支架,设计一种放煤方式,为方案三。分别对这三个方案的放煤效果进行分析比较。支架分组及编号情况如下图4所示。

1)方案一:先对1#、3#支架放煤见矸后关闭放煤口,再对2#支架放煤见矸后关闭放煤口。之后对7#、9#支架放煤见矸后关闭放煤口,再对8#支架进行放煤见矸后关闭放煤口。最后对中间的4#、5#、6#支架进行放煤,放煤顺序同上。10#~18#支架放煤顺序同1#~9#支架。

(a)三个一组

2)方案二:先对5#支架放煤见矸后关闭放煤口,再对4#、6#支架放煤见矸后关闭放煤口。之后对1#、2#支架放煤见矸后关闭放煤口,再对3#支架进行放煤见矸后关闭放煤口。最后对中间的7#、8#、9#支架进行放煤,放煤顺序同上。10#~18#支架放煤顺序同1#~9#支架。

3)方案三:放煤从工作面中间开始分别向两侧推进,每间隔两架对一架进行放煤且两架同时放煤,之后对相邻的两架放煤。具体为先对11#、14#支架放煤见矸后关闭放煤口,再对12#、13#支架放煤;之后对5#、8#支架放煤见矸后关闭放煤口,再对9#、10#和6#、7#支架放煤;最后对17#、20#支架放煤见矸后关闭放煤口,再对15#、16#和18#、19#支架放煤。

3.2 模拟结果及分析

3.2.1方案一

方案一放煤过程模拟结果如图5所示。

图5 方案一放煤过程

结果分析:从图5(a)中可以看出,1#、3#支架放煤漏斗叠加所形成的大放煤漏斗上口宽度约6.5 m,覆盖下方5个支架。由于间隔两支架的放煤漏斗相互叠加,使得位于两支架之间的2#支架上方顶煤量极少,放出时易混入大量矸石。因此在模拟过程中,未对2#支架放煤,8#、14#支架亦是如此,同时也就造成了一定的顶煤损失。

对比图5(a)、(b)和图5(f)、(h),可以看出,在7#、9#以及16#、18#支架放煤时,会使放煤漏斗整体向右侧偏移,偏移距离约为1.1 m,如图6所示。这使得4#、13#支架放煤含矸率升高,而1#支架再次被煤覆盖丢煤率上升。

图6 放煤漏斗偏移

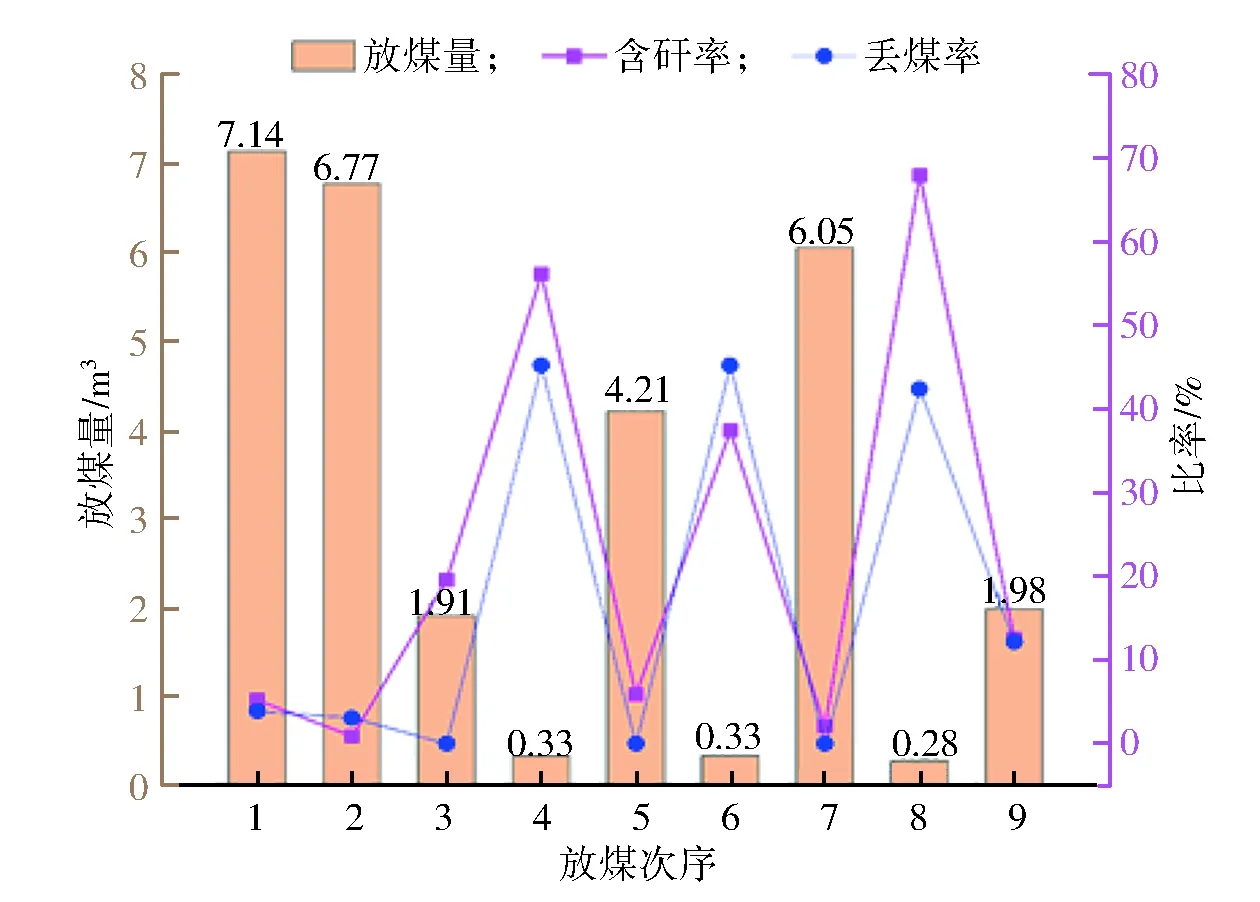

对每次放煤量及含矸率进行计算,结果显示:1#、3#支架放煤7.13 m3,含矸率5.24%,丢煤率3.90%;7#、9#支架放煤6.77 m3,含矸率0.92%,丢煤率3.11%;4#、6#支架放煤1.91 m3,含矸率19.57%;5#支架放煤0.33 m3,含矸率56.16%,丢煤率45.24%;10#、12#支架放煤4.21 m3,含矸率5.91%;11#支架放煤0.33 m3,含矸率37.44%,丢煤率45.24%;16#、18#支架放煤6.05 m3,含矸率2.06%;17#支架放煤0.28 m3,含矸率67.98%,丢煤率42.42%;13#、15#支架放煤1.98 m3,含矸率12.57%,丢煤率12.18%。总放煤30.94 m3,含矸率6.24%,丢煤率4.72%,平均每架放煤1.72 m3。方案一放煤量、含矸率及丢煤率变化情况如图7所示。

3.2.2方案二

方案二在方案一的基础上对放煤方式进行了调整,由方案一的先放每组支架中两侧的支架先放煤,中间支架后放煤,相邻三组支架中两侧的支架组先放煤,中间的支架组后放煤改变为支架组中间支架先放煤、两侧支架后放煤,相邻支架组中间支架组先放煤,两侧支架组后放煤。放煤过程如图8所示。

图7 方案一放煤量、含矸率及丢煤率变化情况

图8 方案二放煤过程

由图8可以看出,在1#支架放煤见矸后,其上所形成的放煤漏斗宽度达到7.69 m,覆盖3#~7#共5个支架;而在4#、6#支架放煤见矸后,放煤漏斗宽度未发生明显变化,漏斗倾角由30°增至50°左右。2#支架放煤过程造成相邻支架上方顶煤向其运动,从而使顶煤在平行于煤壁平面内有水平位移,形成不平衡的接触力,造成顶煤不能均匀地沿着竖直方向从放煤口放出,使得3#支架无煤可放。1#支架放煤过程使放煤漏斗继续向左偏移,1#支架放煤见矸后,放煤漏斗向左偏移了0.9 m,漏斗左侧底角由4#、6#支架放煤见矸后的48°增至67°,右侧底角由4#、6#支架放煤见矸后的51°降至46°,呈现出非对称现象,使得已放煤见矸的6#支架再次被顶煤覆盖。在后续对7#~18#支架的放煤过程中,放煤漏斗整体向右偏移,最终放煤漏斗整体向右偏移了1.74 m,造成已放煤见矸的1#支架再次被顶煤覆盖。

对每次放煤量及含矸率进行计算,结果显示:5#支架放煤6.06 m3,含矸率5.14%;4#、6#支架放煤1.82 m3,含矸率34.17%,丢煤率1.56%;2#支架放煤3.04 m3,含矸率18.45%;1#支架放煤1.24 m3,含矸率50.07%,丢煤率1.15%;8#支架放煤3.43 m3,含矸率0.25%;7#、9#支架放煤1.82 m3,含矸率47.84%,丢煤率3.82%;14#支架放煤5.16 m3,含矸率3.61%;13#、15#支架放煤2.19 m3,含矸率22.81%,丢煤率3.82%;11#支架放煤1.39 m3,含矸率8.97%,丢煤率65.08%。10#、12#支架放煤0.59 m3,含矸率94.51%,丢煤率34.92%;17#支架放煤2.75 m3,含矸率11.33%;16#、18#支架放煤0.85 m3,含矸率36.49%,丢煤率25.32%。总放煤30.37 m3,含矸率17.23%,丢煤率2.60%,平均每架放煤1.69 m3。方案二放煤量、含矸率及丢煤率变化情况如图9所示。

图9 方案二放煤量、含矸率及丢煤率变化情况

3.2.3方案三

根据方案一和方案二的模拟结果,设计了第三种放煤方案,放煤从工作面中间开始分别向两侧推进,每间隔两架对一架进行放煤且两架同时放煤,之后对相邻的两架放煤。放煤从工作面中间开始分别向两侧推进,每间隔两架对一架进行放煤且两架同时放煤,之后对相邻的两架放煤。具体为先对11#、14#支架放煤见矸后关闭放煤口,再对12#、13#支架放煤;之后对5#、8#支架放煤见矸后关闭放煤口,再对9#、10#和6#、7#支架放煤;最后对17#、20#支架放煤见矸后关闭放煤口,再对15#、16#和18#、19#支架放煤。放煤过程如图10所示。

图10 方案三放煤过程

由图10可以看出,相较于方案一,间隔两架放煤后,中间架仍有少量顶煤可以放出,而且能够避免因相邻架放煤造成的含矸率高的问题。相较于方案二,间隔两架放煤能够减弱因放煤漏斗偏移造成的中间架顶煤极少无法放出的问题。

对每次放煤量及含矸率进行计算,结果显示:11#、14#支架放煤7.85 m3;12#、13#支架放煤0.98 m3,含矸率18.99%,丢煤率2.86%;5#、8#支架放煤7.66 m3,含矸率4.88%;9#、10#支架放煤0.74m3,含矸率16.88%,丢煤率23.88%;6#、7#支架放煤0.85 m3,含矸率29.19%,丢煤率15.71%;17#、20#支架放煤8.28 m3,含矸率8.28%,丢煤率0.87%;15#、16#支架放煤0.67 m3,含矸率37.44%,丢煤率34.29%;18#、19#支架放煤0.80 m3,含矸率62.63%。总放煤27.82 m3,含矸率8.51%,丢煤率2.93%,平均每架放煤1.74 m3。方案三放煤量、含矸率及丢煤率变化情况如图11所示。

对比三种放煤方案下平均每架的放出的净煤量、含矸量以及丢煤量,如图12所示。可以看出,方案三净煤放出量较高,丢煤及含矸量均较少。因此建议选择方案三作为合理的放煤方式。

图11 方案三放煤量、含矸率及丢煤率变化情况

图12 不同放煤方式放煤量、含矸量、丢煤量对比

4 放煤步距的数值模拟研究

一缘煤业采煤机型号为MG-250/600-WD型采煤机,截深为0.8 m,因此设计放煤步距为一刀一放和两刀一放两种放煤步距方案,即分别为0.8 m和1.6 m。其中一刀一放割煤10刀,两刀一放割煤5刀,总推进距离均为8 m。

4.1 一刀一放

一刀一放共进行10次割煤放煤过程,每刀推进0.8 m,数值模拟结果如图13所示。

由图13可以看出,随着回采放煤过程的不断推进,放煤漏斗下口随支架向前偏移,而漏斗上口偏移有明显迟滞,使得前方放煤漏斗线斜率不断增大,而后方放煤漏斗线不断减小。在推进7.2 m处,支架后方形成椭球形放煤区域,推进8.0 m处,椭球形区域进一步扩大。

对每一刀割煤量、放煤量及含矸率进行计算,结果显示:第一刀割煤180.96 m3,放煤1 067.64 m3,含矸率3.18%;第二刀割煤188.19 m3,放煤159.24 m3,含矸率25.86%;第三刀割煤177.34 m3,放煤115.813,含矸率29.30%;第四刀割煤180.96 m3,放煤141.15 m3,含矸率20.03%;第五刀割煤184.57 m3,放煤419.82 m3,含矸率21.55%;第六刀割煤206.67 m3,放煤260.58 m3,含矸率21.70%;第七刀割煤202.67 m3,放煤264.20 m3,含矸率14.98%;第八刀割煤195.43 m3,放煤101.34 m3,含矸率27.90%;第九刀割煤177.34 m3,放煤199.05 m3,含矸率25.57%;第十刀割煤173.72 m3,放煤86.86 m3,含矸率19.53%。10刀割煤共计1 867.46 m3,放煤2 815.67 m3,平均含矸率14.86%,丢煤率13.27%。一刀一放割煤量、放煤量及含矸率如图14所示。

图13 一刀一放过程

图14 一刀一放割煤量、放煤量及含矸率

4.2 两刀一放

对比图13和图15可以看出,两刀一放相比一刀一放丢煤更多,且椭球形放煤区域形成更早。对每一刀割煤量、放煤量及含矸率进行计算,结果显示:推进1.6 m割煤380.01 m3,放煤1 118.31 m3,含矸率0.51%;推进3.2 m割煤383.63 m3,放煤148.38 m3,含矸率11.43%;推进4.8 m割煤390.86 m3,放煤398.10 m3,含矸率11.36%;推进6.4 m割煤390.86 m3,放煤676.77 m3,含矸率14.20%;推进8.0 m割煤358.29 m3,放煤387.25 m3,含矸率24.82%。10刀割煤共计1 903.65 m3,放煤2 728.81 m3,平均含矸率9.53%,丢煤率15.19%。两刀一放割煤量、放煤量及含矸率如图16所示。

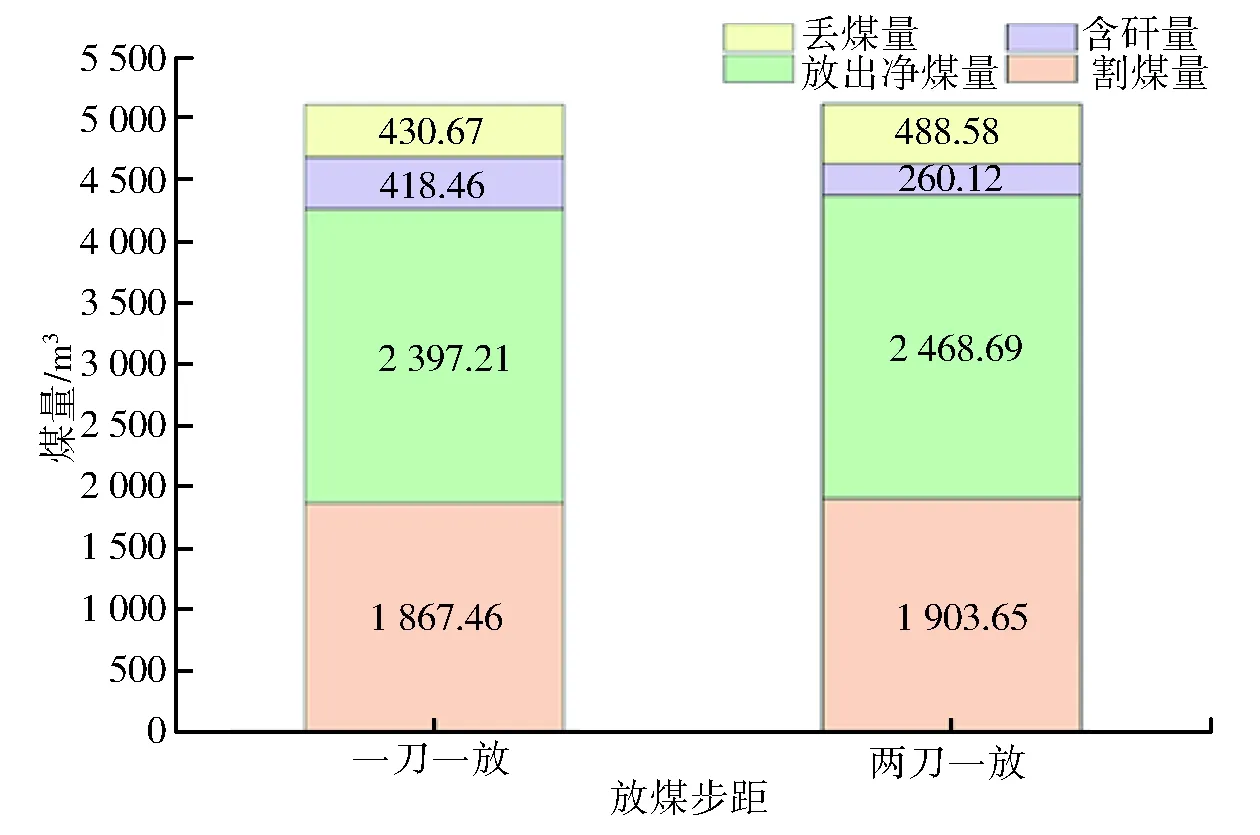

如图17所示,对比两种放煤步距下的放出的割煤量、放出净煤量、含矸量以及丢煤量可以看出,一刀一放和两刀一放在割煤量、放出净煤量方面差别不大,两刀一放由于减少了放煤次数,其含矸量明显少于一刀一放,同时由于放煤步距的扩大,其丢煤量较大。综合考虑放出净煤量、含矸量以及丢煤量,建议选择两刀一放作为合理的放煤步距。

图16 两刀一放割煤量、放煤量及含矸率

图17 不同放煤步距放煤量对比

5 结论

1)通过对比3种不同放煤方式下的放煤效果,考虑平均每架丢煤量、含矸量、净煤量,建议采用四架一组的放煤方式,即将工作面中间位置的支架作为首个放煤支架,再向左右两侧推进,每间隔两架放一架,最后对间隔的两架放煤。

2)综合考虑放出净煤量、割煤量、含矸量以及丢煤量,建议选择两刀一放作为合理的放煤步距,即推荐每1.6 m放煤一次。