芳纶纤维复合材料制孔表面缺陷机理及工艺试验研究

石文天,庞庆超,刘玉德,李 杰,任冰

芳纶纤维复合材料制孔表面缺陷机理及工艺试验研究

石文天1,庞庆超1,刘玉德1,李 杰1,任冰2

(1.北京工商大学 人工智能学院,北京 100048;2.佛罗里达大学 机械与航空航天工程系,盖恩斯维尔 FL 32611,美国)

减少芳纶纤维复合材料制孔的表面缺陷。通过对芳纶纤维复合材料进行钻削试验,研究钻削过程中刀具的作用机理。通过不同切削速度和进给速度对制孔入口表面缺陷和孔内壁表面粗糙度的影响,研究制孔过程中的缺陷损伤,并进行相关评定。通过改变装夹工艺方式,研究装夹工艺系统的刚度对制孔表面缺陷的影响。切削速度与进给速度对制孔表面缺陷的影响较大,切削速度和进给速度不断增大,孔径入口撕裂区域面积增大,孔径周围毛刺分布呈先减小、后增大的趋势。随着进给速度的增大,切削力总体呈减少趋势。试验表明,切削速度为62.83 m/min时,切削力最大,此时振动频率接近工艺系统的固有频率,出现共振现象。孔径内壁质量与切削速度成正比,与进给速度成反比。提高装夹工艺系统刚度,可以减少制孔入口的表面缺陷。对芳纶纤维复合材料板进行制孔试验,切削速度为87.96 m/min、进给速度为60 mm/min时,获得的表面质量最佳。在高转速、大进给情况下,加工表面缺陷较严重,应避免用此工艺参数对芳纶纤维复合材料板进行加工。工艺系统的装夹方式对制孔缺陷的影响较大,工艺系统的刚度越高,制孔质量越好。

芳纶纤维复合材料;制孔表面缺陷;孔内壁粗糙度;装夹方式

芳纶纤维复合材料是一种先进的复合材料,由于其比强度高、质量轻及耐高温、耐久性与抗腐蚀性好等特点,现已广泛应用于航空航天等领域[1-3]。芳纶纤维增强复合材料一次成形不能很好地满足使用要求,为了更好地与其他零件装配使用,不可避免地需要孔连接,但制孔质量较差,在钻削过程中极易产生分层、毛刺、烧蚀、表面撕裂等缺陷[4-6]。制孔质量将直接影响装配与设计精度[7-9],必须对制孔的表面缺陷机理展开系统研究。芳纶纤维复合材料具有不连续性、各向异性、层间结合强度差等特点,钻削的主要缺陷存在于孔径的出入口及孔壁内部,其中入口处的缺陷对装配的几何精度影响最大,而孔径内壁的粗糙度又使装配连接效果变差[10]。

为减少芳纶纤维复合材料在制孔时的表面损伤,提高其加工质量和效率,国内外学者从刀具结构、切削参数、改进工艺系统刚度等方面进行了相关研究。鲍永杰等人[11]用电镀金刚石钻头加工碳纤维复合材料,研究了加工时的孔出口质量和轴向力,并与常规刀具对比,发现电镀金刚石钻头对复合材料的加工效果较常规刀具好。佟沐霞等人[12]通过使用金刚石(PCD)刀具对碳纤维增强复合材料(CFRP)进行钻削试验,并结合有限元仿真,得到并验证了加工时产生的轴向力和扭矩,研究发现,钻削轴向力的大小对制孔质量影响较大。安华等人[13]通过监测孔壁的表面粗糙度质量来判断刀具的磨损情况和粗糙度的质量状态,有效实现了复合材料钻削过程中钻削参数的自适应优化,解决了加工效率与质量的问题。张高峰等人[14]研究了液氮冷却对CFRP钻削表面的影响,试验证明,在低温冷却条件下,制孔出口撕裂与毛刺等缺陷明显减少,孔壁表面质量大幅提高。Liu等人[15]根据设计出的临界推力模型,推导出芳纶纤维增强复合材料(AFRP)在钻削时的分层机制,推测了钻削过程中导致分层缺陷的原因。其在后续实验中发现,当切削厚度大于0.4 mm时,孔壁分层现象明显减少。王福吉等人[16]研究了钻削过程中分层缺陷动态演化行为,发现了产生分层扩展的临界条件,在制孔过程中对分层缺陷的扩展行为进行了观测,揭示了分层缺陷对制孔质量的影响机制。Liu等人[17]通过使用不同螺旋角的刀具对AFRP进行加工,发现切削力随着螺旋角的增大而减小,与切削参数相比,刀具结构对加工表面的质量影响更大,使用人字形或凹槽结构的切削刀具进行加工,可得到较好的表面质量。Yang等人[18]在钻削芳纶纤维板时,使用上下支撑环,探究进给速度在有无支撑时对钻孔轴向力的影响。结果证明,当支承环的大小与孔径接近时,进出口表面的分层、撕裂和毛刺缺陷最少。Wang等人[19]分析并建立了纤维变形和材料界面开裂的二维切削模型,根据该模型深入研究了纤维变形的机理,设计出一种新型三点式刀具,并进行了钻削加工,钻削表面分层和毛刺面积明显减少。Hrechuk等人[20]提出了纤维复合材料钻孔质量的复杂评价方法,结合整体表面粗糙度,通过模块化算法,实现了对缺陷高度和宽度分布的评价,并验证了孔径、孔质量与刀具磨损呈线性关系,为制孔表面缺陷的计算提供了一种新方法。Caggiano等人[21]提出了一种结合材料机械强度损伤和装配损伤来评价纤维复合材料孔径损伤的新方法,可以计算孔径损伤对整体算法的影响,有效改善整体装配质量。由于芳纶纤维复合材料的正交编织结构及高抗拉性能,使其钻削过程中产生缺陷的机理与均质材料甚至其他复合材料不同,因此需要对钻削过程中的表面缺陷机理及钻削工艺展开系统研究。

本文进行了芳纶纤维复合材料的钻削试验,研究了钻削工艺参数对制孔表面缺陷的影响,并对缺陷损伤进行了量化计算和分析。通过优选钻削工艺参数,采用辅助加工工艺,提高制孔质量,显著减少了制孔缺陷,并获得了切削参数对孔径入口处和孔内壁粗糙度的影响规律。

1 试验

试验材料为正交编织的芳纶纤维布与聚乙烯树脂复合压制成形的芳纶纤维复合材料板,如图1所示。工件大小为100 mm×100 mm×6 mm,单层层间厚为0.5 mm。芳纶纤维与树脂基体的力学性能见表1。

图1 芳纶纤维复合材料板

表1 芳纶纤维复合材料及其力学性能

Tab.1 Aramid fiber composites and their mechanical properties

试验使用直径为4 mm的AlTiN涂层硬质合金钻头,研究了工艺系统装夹方式对制孔质量的影响。在加工过程中,分别使用铝合金板、电木板以及亚克力板作为上垫板,分析垫板材料对制孔表面缺陷和孔径内壁粗糙度的影响。实验加工设备为微小型精密雕铣机,其最高转速可达 12 000 r/min,进给速度最高可达 6 m/min,主轴根部跳动精度在5 μm以内。使用测力仪(奇石乐 9119A)测量切削力。使用飞纳扫描电子显微镜(Phenom XL,分辨率20 nm)、基恩士超景深显微镜(VHX-600)和TR200粗糙度测量仪(检测量程为0.025~12.5 μm)观测加工后的工件,进行3次测量,取平均值,研究加工后的表面缺陷和孔内壁粗糙度。

实验平台如图2所示,可通过更换上垫板改变装夹工艺系统的刚度,研究装夹方式对制孔质量的影响。下方加装测力仪,对切削力数据进行实时采集,通过超景深显微镜和表面粗糙度仪来观察分析孔径形貌。本文以切削速度、进给速度为变量,研究钻削过程中工艺系统刚度变化对切削力的影响和不同垫板对制孔表面缺陷的影响。其中切削速度为37.70~ 138.23 m/min,每次增量为25.13 m/min;进给速度为20~100 mm/min,每次增量为20 mm/min。

图2 芳纶纤维复合材料钻削研究平台

2 结果与讨论

2.1 刀具作用机理分析

芳纶纤维复合材料具有各向异性、不均匀、不连续的特点,是一种典型的难加工材料。在其加工过程中,主要缺陷表现为孔出入口处的毛刺、分层、烧蚀及孔壁上的纤维被撕裂抽出等。当刀具直径为4 mm、切削速度为87.96 m/min、进给速度为60 mm/min时,钻削力变化与钻削过程的对应关系如图3所示,分为以下4个阶段。

第一阶段即钻削初始阶段,刀具最初接触芳纶纤维复合材料板时,由于刀具受到向下的轴向力,首先接触并破坏树脂基体层,此时还未参与切削。刀具横刃对树脂基体表面造成划伤,使表层的纤维发生弹性变形,降低了纤维与树脂基体间的粘结强度,切削力由0开始瞬间增大到20 N左右。

图3 切削力信号及钻削过程对应关系

第二阶段,刀具横刃已经开始进入纤维内部,此时横刃的推挤力发挥主要作用,轴向力缓慢增加至27 N左右,刀具主切削刃开始切削纤维束。在钻削轴向力的综合作用下,层间应力超过树脂基体与纤维的界面强度,产生层间剥离缺陷,即入口纤维层的撕裂损伤。由于纤维束失去基体的约束力,在刀具切削作用下,未被有效切断的纤维在刀具螺旋上升的作用下,形成入口处的毛刺损伤。

第三阶段为稳定切削阶段,受编织形态及材料特性的影响,切削力为20~30 N。刀具主体已经全部进入芳纶纤维板内部,此阶段刀具与材料充分接触,轴向力也变得稳定,处于稳定切削状态。随着钻削的深入,刀具开始接触到底部的纤维层,此时钻尖和横刃处的轴向力超过了纤维与基体间的粘结强度,造成底部纤维层发生分层缺陷。

第四阶段为钻削的最后阶段,钻头钻出,轴向力逐渐减小到0,出口处缺乏有效支撑,过大的钻削轴向力直接将纤维束从基体扯断,产生剥离分层缺陷,同时出口处的纤维束未被有效切断而产生出口拉毛缺陷。

2.2 缺陷损伤评定方法

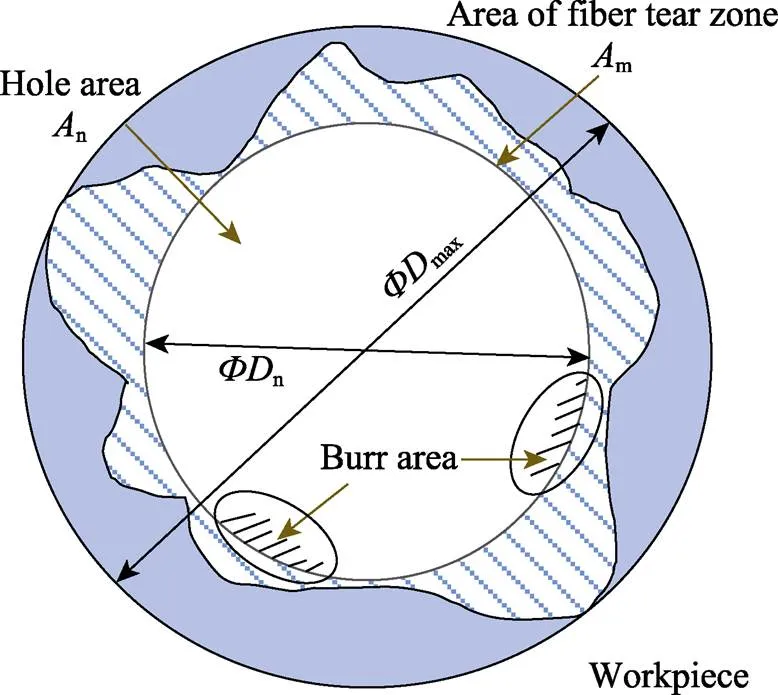

为研究切削参数与工艺系统装夹方式对芳纶纤维复合材料板制孔入口处撕裂拉毛缺陷的影响,采用纤维撕裂比和毛刺分布率来定量反映表面缺陷的程度。单位面积内的缺陷损伤如图4所示。纤维撕裂比定义为芳纶纤维复合材料板入口处撕裂面积的最大值m和孔径标准值n的比值,即:

图4 单位面积内的缺陷损伤示意

用超景深显微镜测量毛刺的长度和宽度,其中,忽略长度小于0.5 mm的毛刺。在加工表面测量孔入口处撕裂区的毛刺,从而计算出毛刺分布率,即:

式中:0为孔入口处标准圆的最短毛刺长度,mm;m为孔入口处撕裂区平均毛刺长度,mm。

首先,优先通过纤维撕裂比对制孔缺陷进行评价,纤维撕裂比值越大,说明孔径周围撕裂区域越大,则孔入口处表面缺陷越严重,表面质量越差。其次,在纤维撕裂比不大的情况下,则用孔径外侧的毛刺分布率来判定制孔的表面质量,毛刺分布率越大,则说明加工孔径毛刺缺陷过多,制孔表面缺陷越严重。

3 切削工艺方法对孔加工质量的影响

3.1 切削参数对制孔表面缺陷的影响

加工参数对制孔缺陷的影响如图5所示。采用超景深显微镜对钻削入口进行图形学分析,计算纤维撕裂比和毛刺分布率,筛选出最优切削参数,并得出切削速度和进给速度对表面缺陷的影响规律。

钻削加工中撕裂缺陷的产生,是由于芳纶纤维复合材料板承受的切削力超过树脂和纤维结合界面的结合力,从而导致纤维束与树脂基体分离。由图5可知,随着切削速度和进给速度的增大,纤维受到的螺旋升力变大,层间应力超过树脂基体与纤维的界面强度,产生剥离分层缺陷,导致入口撕裂区域面积增大。毛刺分布率呈先减小、后增大的趋势,原因在于切削速度升高会导致钻削区域产生大量切削热,树脂基体在高温作用下软化,会降低对纤维束的支撑作用,纤维束被刀具主切削刃迅速切断,并形成切屑排出,因此入口处的毛刺分布相对减少。在稳定切削过程中,表面缺陷相对减少,刀具承受的径向力和切削深度不断增大,刀具对纤维束的剪切力变大,纤维束被平稳剪断,从而产生原纤化断裂,切口较平整,毛刺较小,表面质量较好。

结合切削参数与切削力的关系可知,切削力随着进给速度的增大表现为先增加、后减小的趋势。因为在低进给情况下,其振动频率接近工艺系统自身的固有频率,出现共振,导致切削状态不稳定,切削力增大,进给速度为40 mm/min时达到最大值。随着进给速度的增大,超过其固有频率,进入稳定钻削加工过程,如图6所示。由此可知,切削速度为75.40~125.66 m/min、进给速度为60 mm/min时,获得的制孔缺陷较少,质量较好。

图5 加工参数对制孔缺陷的影响

图6 进给速度对切削力的影响

3.2 切削参数对制孔表面缺陷的影响

芳纶纤维复合材料在制孔过程中,不仅要保证孔的出入口表面精度,还要保证孔内壁的质量。利用SEM扫描电镜对芳纶纤维板孔内壁形貌进行观测,探究加工参数对孔内壁粗糙度的影响。常见孔内壁形貌的主要缺陷为出入口处的纤维拉毛现象和孔内壁上的凹坑、撕裂等,如图7所示。

由图8所知,随着切削速度的增大,孔内壁质量随之提高。这是因为随着转速的增大,钻削温度不断上升,导致孔径内部树脂基体熔化变软,复合材料的剪切变形更加容易,切口更平整,且毛刺较少,从而提高孔壁质量。随着进给速度的增大,孔内壁上的表面粗糙度变大,整体孔壁质量下降。这是因为随着进给量的增大,单位时间内钻头所钻削面积增大,导致纤维未来得及被剪切断裂,而直接被拉断或扯出,从而产生更多的撕裂和毛刺,造成孔内壁缺陷较大。当切削速度为62.83 m/min、机床转速为5000 r/min时,机床振动较大,切削状态不稳定,影响了切削加工质量。由试验结果可知,该加工条件下的表面粗糙度值最大,表面质量较差。

当切削速度一定时,进给速度与孔壁粗糙度成正比。其主要原因是,增大进给速度,刀具在单位时间内的下切深度也增大,钻削力急速上升。从图9中可以看出,切削力为10~13 N时,处于不稳定切削状态,刀具与纤维复合材料板振动剧烈,孔径内壁粗糙度值最大。此时轴向力不断增大,超过了芳纶纤维与树脂基体间的层间应力,发生分层,纤维束被快速剪拉断裂,孔内壁缺陷明显。随着切削速度的增大,切削状态趋于稳定,钻削温度不断上升,基体发生熔化变软,导致切削力减小,孔壁的质量提高。

图7 孔内壁缺陷SEM形貌

图8 切削参数与粗糙度的关系曲线

图9 切削力与切削参数对粗糙度的影响

3.3 预夹紧方式对制孔表面缺陷的影响

加工时分别在芳纶纤维复合材料板的上方加铝合金板、电木板和亚克力板,研究装夹工艺系统的刚度对制孔表面缺陷的影响。根据纤维撕裂比和毛刺分布率,计算表面缺陷,如图10所示。

加装上垫板会对芳纶纤维复合材料板产生一个向下的预紧力,在预紧力的作用下,工艺系统刚度变大。工艺系统刚度的增加,有利于钻削刀具快速切断纤维,从而减少制孔入口的缺陷,即孔入口处的纤维堆积现象有所减少,表面毛刺数量和长度明显减少,并且撕裂面积均小于无垫板加工的表面形貌。其中加装铝合金板的芳纶纤维复合材料板表面纤维撕裂比最小,毛刺分布也最少,表面形貌最佳。通过对比3种垫板材料,说明垫板材料的刚度越高,制孔的表面质量越好。铝合金垫板的制孔质量最好,电木板次之,亚克力板最差。

图10 装夹工艺与钻削直径对制孔缺陷的影响

4 结论

1)芳纶纤维复合材料板的钻削过程对应钻削力变化可分为4个阶段。在稳定切削阶段,刀具在剪切力的作用下,纤维束被平稳剪断,从而产生原纤化断裂,纤维切口平整,表面质量较好。通过对纤维撕裂比与毛刺分布率的综合计算,给出了缺陷损伤的评定方法,此方法可有效评价钻削的表面质量。

2)在低进给情况下,易出现共振现象,导致切削状态不稳定。随着进给速度的增大,超过其固有频率,进入稳定钻削加工过程。当切削速度为75.40~ 125.66 m/min、进给速度为60 mm/min时,加工质量较好。

3)随着切削速度的增大,芳纶纤维复合材料板孔壁处的表面粗糙度有先增大、后减小的趋势。随进给速度的增大,芳纶纤维复合材料板孔壁处的损伤逐渐严重,孔内壁表面质量变差。与切削速度相比,进给速度对孔内壁粗糙度的影响更为显著。

4)工艺系统的装夹方式对制孔缺陷的影响较大,工艺系统的刚度越高,制孔质量越好,即上层垫板的刚度越高,预紧力越大,钻孔加工的质量越好,缺陷越少。试验表明,铝合金垫板优于电木板和亚克力板,亚克力板的质量最差。

[1] 石文天, 刘玉德, 张永安, 等. 芳纶纤维复合材料切削加工研究进展[J]. 表面技术, 2016, 45(1): 28-35.

SHI Wen-tian, LIU Yu-de, ZHANG Yong-an, et al. Research Progress on the Cutting Process of Aramid Fiber Composites[J]. Surface Technology, 2016, 45(1): 28-35.

[2] 史振宇, 崔鹏, 李鑫, 等. 基于纤维增强复合材料的超声振动辅助加工技术综述[J]. 表面技术, 2019, 48(1): 305-319.

SHI Zhen-yu, CUI Peng, LI Xin, et al. Overview of Ultrasonic Vibration Assisted Machining Technology on Fiber Reinforced Composites[J]. Surface Technology, 2019, 48(1): 305-319.

[3] 杜善义. 先进复合材料与航空航天[J]. 复合材料学报, 2007, 24(1): 1-12.

DU Shan-yi. Advanced Composite Materials and Aerospace Engineering[J]. Acta Materiae Compositae Sinica, 2007, 24(1): 1-12.

[4] LEI Jin, JING Qi. Performance Analysis of Drilling Test of Aramid Fiber Composite[J]. IOP Conference Series: Materials Science and Engineering, 2019, 616(1): 012017.

[5] KUMAR D, SINGH K K. An Approach towards Damage Free Machining of CFRP and GFRP Composite Material: A Review[J]. Advanced Composite Materials, 2015, 24(sup1): 49-63.

[6] LI Xiao-ping, SEAH W K H. Tool Wear Acceleration in Relation to Workpiece Reinforcement Percentage in Cutting of Metal Matrix Composites[J]. Wear, 2001, 247(2): 161-171.

[7] ZHANG Xiao-tong, ZHU De-ju, YAO Yi-ming, et al. Experimental Study of Tensile Behaviour of AFRP under Different Strain Rates and Temperatures[J]. Journal of Structural Integrity and Maintenance, 2016, 1(1): 22-34.

[8] BIERMANN D, BATHE T, RAUTERT C. Core Drilling of Fiber Reinforced Materials Using Abrasive Tools[J]. Procedia CIRP, 2017, 66: 175-180.

[9] ANARGHYA A, HARSHITH D N, RAO N, et al. Thrust and Torque Force Analysis in the Drilling of Aramid Fibre-Reinforced Composite Laminates Using RSM and MLPNN-GA[J]. Heliyon, 2018, 4(7): e00703.

[10] 石文天, 刘汉良, 张加波, 等. 芳纶纤维复合材料切削加工缺陷研究[J]. 中国塑料, 2013, 27(4): 71-74.

SHI Wen-tian, LIU Han-liang, ZHANG Jia-bo, et al. Research on Cutting Defects of Aramid Fiber Composites[J]. China Plastics, 2013, 27(4): 71-74.

[11] 鲍永杰, 高航. 碳纤维复合材料构件加工缺陷与高效加工对策[J]. 材料工程, 2009, 37(S2): 254-259.

BAO Yong-jie, GAO Hang. Drilling Disfigurements Formation Analysis and Solution of CFRP[J]. Journal of Materials Engineering, 2009, 37(S2): 254-259.

[12] 佟沐霖, 于振文, 常影, 等. PCD刀具钻削CFRP轴向力的试验与仿真研究[J]. 工具技术, 2018, 52(10): 87-91.

TONG Mu-lin, YU Zhen-wen, CHANG Ying, et al. Study of Experimental and Simulation of Axial Force of PCD Tool in Drilling CFRP[J]. Tool Engineering, 2018, 52(10): 87-91.

[13] 安华, 王喆, 王国锋, 等. 复合材料钻削表面粗糙度在线监测与加工参数自适应优化[J]. 机械工程学报, 2020, 56(2): 27-34, 42.

AN Hua, WANG Zhe, WANG Guo-feng, et al. Research on On-Line Monitoring of Surface Roughness in Composite Drilling and Adaptive Optimization of Parameters[J]. Journal of Mechanical Engineering, 2020, 56(2): 27-34, 42.

[14] 张高峰, 袁雷, 孙昊. 液氮冷却对碳纤维复合材料钻削表面完整性的影响[J]. 表面技术, 2019, 48(10): 64-71.

ZHANG Gao-feng, YUAN Lei, SUN Hao. Effects of Liquid Nitrogen Cooling on Drilling Surface Integrity of Carbon Fiber Reinforced Plastics[J]. Surface Technology, 2019, 48(10): 64-71.

[15] LIU Si-nan, YANG Tao, LIU Chang, et al. An Analytical Delamination Model of Drilling Aramid Fiber-Reinforced Plastics by Brad Drill[J]. The International Journal of Advanced Manufacturing Technology, 2020, 108(9-10): 3279-3290.

[16] 王福吉, 胡海波, 张博宇, 等. 复合材料成型分层缺陷在钻削横刃挤压阶段的扩展行为[J]. 机械工程学报, 2019, 55(11): 197-204.

WANG Fu-ji, HU Hai-bo, ZHANG Bo-yu, et al. The Expansion Behavior of Composite Delamination Defect during the Chisel Edge Extrusion Stage[J]. Journal of Mechanical Engineering, 2019, 55(11): 197-204.

[17] LIU Si-qi, CHEN Yan, FU Yu-can, et al. Study on the Cutting Force and Machined Surface Quality of Milling AFRP[J]. Materials Science Forum, 2016, 836-837: 155-160.

[18] LIU Si-nan, YANG Tao, LIU Chang, et al. Modelling and Experimental Validation on Drilling Delamination of Aramid Fiber Reinforced Plastic Composites[J]. Composite Structures, 2020, 236: 111907.

[19] WANG Fu-ji, ZHAO Meng, YAN Jian-bo, et al. Investigation of Damage Reduction when Dry-Drilling Aramid Fiber-Reinforced Plastics Based on a Three-Point Step Drill[J]. Materials, 2020, 13(23): 5457.

[20] HRECHUK A, BUSHLYA V, STÅHL J E. Hole-quality Evaluation in Drilling Fiber-Reinforced Composites[J]. Composite Structures, 2018, 204: 378-387.

[21] CAGGIANO A. Machining of Fibre Reinforced Plastic Composite Materials[J]. Materials, 2018, 11(3): 442.

Study on Surface Defects Mechanism and Process Tests of Aramid Fiber Composite Hole-making

1,1,1,1,2

(1. School of Artificial Intelligence, Beijing Technology and Business University, Beijing 100048, China; 2. Department of Mechanical and Aerospace Engineering, University of Florida, Gainesville FL 32611, USA)

This paper aims to reduce the surface defects of holes made by aramid fiber composites. Tool action mechanism during drilling is studied through the drilling test of aramid fiber composites. The defect damage during hole-making process is studied and evaluated by changing the influence of cutting speed and feed speed on the surface defects of hole-making entrance and the surface roughness of hole inner wall. The effect of the rigidity of the clamping process system on the surface defects of the hole is studied by changing the clamping process. The cutting speed and feed speed have a great influence on the surface defects of the hole making. With the continuous increase of cutting speed and feed rate, the area of the torn area at the entrance of the aperture increases, and the burr distribution around the aperture first decreases and then increases; the cutting force generally decreases with the increase in feed speed. It shows that when the cutting speed is 62.83 m/min, the cutting force is the largest. At this time, the vibration frequency is close to the natural frequency of the processing system, and resonance phenomenon occurs; the quality of the inner wall of the aperture is proportional to the cutting speed and inversely proportional to the feed speed; improving the rigidity of the clamping process, which can reduce the surface defects of the hole entrance. The hole-making test is carried out on the aramid fiber composite board when the cutting speed is 87.96 m/min and the feed speed is 60 mm/min, the surface quality obtained is the best. In the case of high speed and large feed, the processing surface defects are more serious, and the processing of aramid fiber composite plates should be avoided in this process parameter; the clamping method of the processing system has a greater impact on the hole-making defects. The higher the rigidity of the process system, the better the hole quality.

aramid fiber composites; hole-making defects; roughness of inner wall of hole; clamping method

2021-11-29;

2022-01-05

SHI Wen-tian (1980—), Male, Doctor, Professor, Research focus: advanced manufacturing technology.

李杰(1984—),男,博士,副教授,主要研究方向为摩擦学、表界面理论与技术、表面微加工与功能改性。

Corresponding author:LI Jie (1984—), Male, Doctor, Associate professor, Research focus: tribology, surface interface theory and technology, surface micromachining and functional modification.

石文天, 庞庆超, 刘玉德, 等. 芳纶纤维复合材料制孔表面缺陷机理及工艺试验研究[J]. 表面技术, 2022, 51(1): 184-191.

TG506.7

A

1001-3660(2022)01-0184-08

10.16490/j.cnki.issn.1001-3660.2022.01.019

2021-11-29;

2022-01-05

国家自然科学基金项目(51975006,51505006);2021年北京工商大学研究生科研能力提升计划项目

Fund:Supported by the National Natural Science Foundation of China (51975006, 51505006) and 2021 Beijing Technology and Business University Graduate Research Ability Enhancement Program Project Grant

石文天(1980—),男,博士,教授,主要研究方向为先进制造技术。

SHI Wen-tian, PANG Qing-chao, LIU Yu-de, et al. Study on Surface Defects Mechanism and Process Tests of Aramid Fiber Composite Hole-making [J]. Surface Technology, 2022, 51(1): 184-191.