多层复合空区安全高效爆破处理技术

张 琪

(中铁十九局集团矿业投资有限公司,北京 100161)

我国金属矿山开采历史悠久,在20 世纪90 年代得到井喷式发展,受到技术水平的限制和国家政策的导向,很多矿山采用房柱法、留矿法等空场法回采,不规范的民采盗采遗留了大量的采空区,严重影响资源的安全开采。目前,我国矿山多采用崩矿法、充填法、封闭法、支撑法或联合法对空区进行处理,从国内外空区处理方法和经验分析,主要以崩落法和充填法为主,其中崩落法处理采空区多用于空区规模小、形态规整的地下矿山[1-4]。而对于井工转露天开采的矿山,在地下复杂群空区条件下进行露天采矿,在保证露天采矿安全高效生产的同时,采用经济合理、技术可行的方法对空区进行同步处理,其技术难度大,安全风险高。因此,研究地下转露天矿山中复杂空区条件下露天矿体安全高效开采技术具有重要意义[5-7]。

1 矿山概况

某钼矿是一家钼资源综合利用的矿业企业,矿区钼金属储量50 万t,矿区内共有钼矿体5 个,主矿体为M1。M1 矿体形态呈似层状,向四周及深部分枝尖灭。总体走向318°,倾向南西,倾角在15°~26°之间,平均倾角20°,最大倾角42°。矿体中主要矿石矿物有4 种类型,分别为长英角岩型、透斜角岩型、矽卡岩型、花岗岩型,其中以长英角岩型矿物为主,约占72%,平均品位0.073%。

该矿开采历史较长,原先井工开采主要采用浅孔留矿法和房柱法。在开采的过程中出现大量的非法盗采和无序开采导致井下留下了大量的不规则和多层重叠采空区,严重制约了矿山的安全生产。在地采转露采的过程中,给矿山作业人员和设备带了极大的安全危险。矿山的采空区主要集中存在于矿床北区,受空区影响的资源约占矿床资源的1/4,同时地下空区均存在于富矿段,矿体品位约为0.1%。首采区全部受空区影响而无法开采,并且随着露天开采深度下降,工作平台距离采空区更近,安全风险更大。为了企业稳定、健康、持续的发展,亟需解决露天采矿与空区处理的问题,针对不同类型采空区,确定不同的处理方法,开发多层复合采空区一次处理方法,实现露天强化开采。

2 露天强化开采协同技术

根据井下空区的岩石性质、地质构造、赋存形态、空区之间的相互关系、空区的稳定性情况、采空区的工程现状,将既有的采空区分为了3 种类别,针对不同类别的采空区采用不同的处理方案[8-12]。

2.1 Ⅰ类采空区处理方案

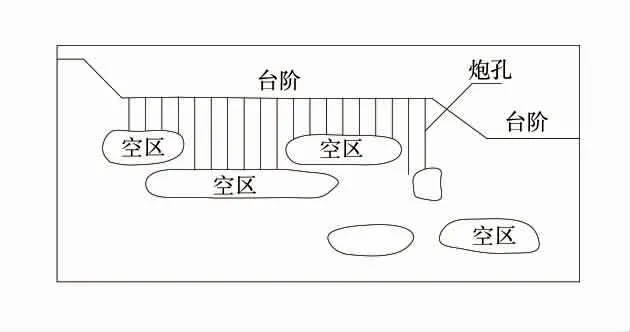

Ⅰ类采空区包含2 种空区:①单层空区:这类空区的顶板稳定性较好,围岩的完整程度高,构造不发育,并且顶板隔离层的厚度小于安全厚度,空区暴露面积较大;②多层空区:该类空区顶板厚度大于最小安全厚度,而且空区侧面有较好的台阶面为爆破自由面。Ⅰ类空区在空区形态清楚、地压活动稳定的条件下,利用台阶坡面与空区为自由面,采用中深孔崩落法处理。Ⅰ类空区中深孔崩落法如图1。

图1 Ⅰ类空区中深孔崩落法

2.2 Ⅱ类和Ⅲ类采空区处理方案

针对多层复杂采空区的情况,由于受到既有工程的限制,处理的顺序为自上而下。这样已经处理的上层空区的爆破废渣覆盖在下层空区的顶板之上,该类采空区为Ⅱ、Ⅲ类采空区。Ⅱ、Ⅲ类采空区的顶板与台阶面之间的厚度小于安全厚度,且空区跨度大、矿柱少、稳定性差,存在坍塌的隐患。因此,在台阶作业时,如台阶面下存在Ⅱ、Ⅲ类采空区,禁止重型机械设备进入台阶面作业。

2.2.1 同步竖拉槽深孔(分段)崩落法

当露天开采地下存在大体积复杂多空区时,并且空区顶板到地表之间的隔离层厚度大,超过了作业要求的最小安全厚度,而露天采矿和空区处理过程中地表无可利用的爆破自由面,只能利用下部空区自由面爆破。同步竖拉槽爆破技术是在空区上部地表布置拉槽深孔,利用地下空区为自由面,在整体爆破的同时超前其它炮孔强制爆破,形成由地下空区直通地表的切割槽,爆区其它炮孔以该切割槽为自由面侧向爆破。

同步竖拉槽深孔崩落法是将深孔布置于空区上方,以采空区上方中间位置的一定数量的深孔为中心,提前周边孔1~2 段同次爆破。当强拉槽孔深大于15 m 时,采用孔内分段,以空区为自由面自下而上爆破,形成采空区直通地表的切槽;周边深孔以切槽为自由面,采用深孔侧向爆破,一次将顶板崩落至采空区中,填实处理空区。

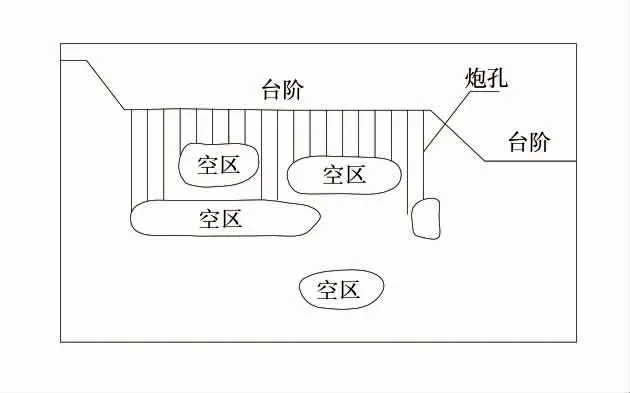

同步竖拉槽深孔(分段)崩落法采用深孔钻机穿孔,首要原则是在采空区上钻凿下向孔时,必须穿透采空区顶板;而在矿柱范围内钻孔时,须保证钻孔深度超过下层空区顶板高度的2~3 m。同步竖拉槽深孔崩落法钻孔布置如图2。

图2 同步竖拉槽深孔崩落法钻孔布置

2.2.2 深孔定向聚能崩落法

在以下2 种情况下采用深孔定向聚能崩落法处理多层采空区:①当上层空区顶板至台阶面的厚度大于最小安全厚度,空区周围或者台阶坡面不能提供爆破自由面,并且最上层空区顶板至台阶面的厚度小于最小安全厚度时;②多层空区复合,下层空区顶板与上层空区底板之间的厚度小于最小安全厚度,当上层空区与下层空区的面积相差不大时。

深孔定向聚能崩落法是矿床露天开采过程中,当地下存在相互重叠多层复杂采空区时,且上层空区面积小于下层空区面积或者面积差别不大,上下层空区之间的隔层厚度小于最小安全厚度时,在地表采用深孔爆破进行空区处理和回采,沿上层空区周围布置深达下层空区顶板的定向深孔,爆破崩落下层空区顶板及基脚,在上下各层空区的周围形成切割带,使下层空区和其上部各层空区顶板同时失去支撑,一次性处理多层采空区。深孔定向聚能崩落法钻孔布置如图3。

图3 深孔定向聚能崩落法钻孔布置

3 工程应用实例

以Ⅲ类采空区为例,试验区面积2 770 m2,岩性主要是矽卡岩及长英角岩,矿岩硬度系数为10~12,矿岩坚硬。试验区没有大的构造带出现,岩层稳固性较好。矿体主要赋存于矽卡岩和透辉石斜长石角岩中,矿石品位为0.12%。试验区内分别在+1 350 m水平和+1 365 m 水平有2 个较大的采空区。+1 350 m 水平采空区标高在+1 348~+1 357 m,空区高度3.0~7.5 m,空区面积约为2 350 m2,空区体积约为16 450 m3,最大跨度为16 m×61 m;而+1 365 m 水平采空区标高在+1 365~+1 371 m,空区高度3.0~6.5 m,空区面积约为1 050 m2,空区体积约为5 250 m3,最大空区跨度为12 m×26 m。

根据该区内采空区呈上下重叠分布,采空区间顶板原岩厚度小,在+1 365 m 水平空区范围内重叠的+1 350 m 水平空区矿柱少的特点,只要将2 个空区之间顶板原岩崩落即可以达到一次性处理+1 365 m 水平与+1 350 m 水平空区的目的。+1 365 m 水平与+1 350 m 水平空区呈上层空区小,下层空区大的赋存形态,空区间顶板原岩厚度小,+1 365 m 水平空区范围内重叠的+1 350 m 水平采空区矿柱少的特点,采用深孔强制崩落放顶的方式对复合空区进行处理。即在正常处理+1 365 m 水平空区的同时,沿+1 350 m 水平空区边界线布置深孔,强制崩落与+1 365 m 水平空区重叠的下部+1 350 m 水平空区顶板,深孔分段爆破,使2 个空区的顶板失去支撑,加之上层+1 365 m水平空区塌落岩石的冲击力,实现放顶崩落一次处理重叠空区。

根据岩石硬度以及空区处理要求,设计爆区采用三角形布孔,孔网参数为5 m×3.8 m,根据空区赋存情况对部分孔距加密到4 m。前排最小抵抗线为3.5 m,底盘抵抗线4.5~5.5 m。炮孔穿至距空区顶板2.0~2.5 m,矿柱上深孔应超深穿至空区底板水平,同时矿柱上深孔加密至4 m。

爆区采用2 台368A 钻机穿孔,穿孔直径φ=140 mm。设计钻孔161 个,受场地影响部分孔无法施工,实际成孔130 个,其中有透孔72 个,最大空区高9.0 m,穿孔深度为3.6~24.5 m,总孔深1 792.5 m,爆破量约为36 260 m3。周边孔采用连续柱状装药结构,上部用细岩粉密实充填;对空区顶部的部分大于19 m 的深孔采用上下间隔分层装药,中间间隔高度3 m,采用细岩粉密实。孔口上部充填高度为3.5 m。

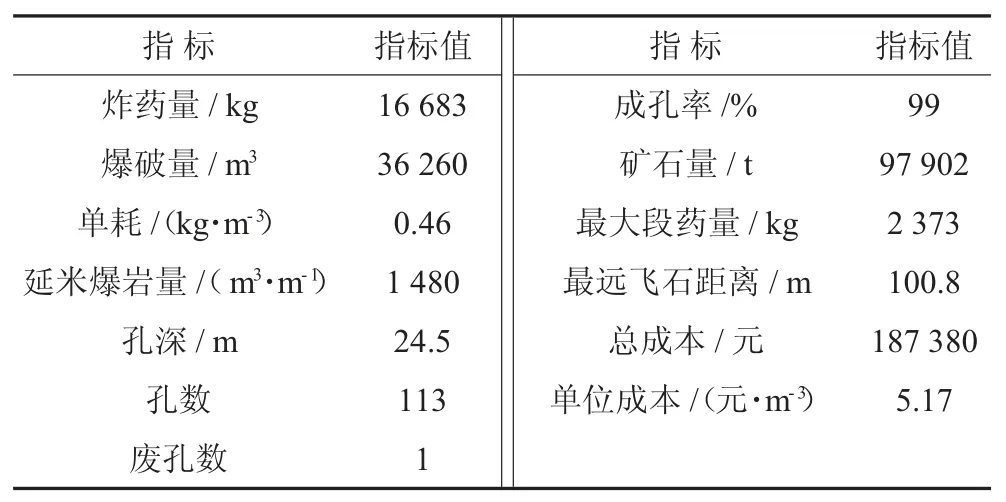

由于+1 350 m 水平空区切割深孔周边无可利用侧向自由面,爆破采用同步竖拉槽爆破技术,在爆区整体爆破的同时,中间+1 365 m 水平空区上方形成由空区直通地表的切槽,新开1 个自由面。+1 365 m水平空区上方竖拉槽炮孔全部用1 段微差雷管,同时一次爆破,周边深孔用2~9 段微差雷管,孔内上下分段,下部以+1 350 m 水平空区为自由面爆破,上部以切槽为自由面侧向爆破。爆破网络采用孔内用2 发非电导爆管雷管起爆,孔外用导爆索连接各孔,网络采用复式双回路,主要技术经济指标见表1。

表1 主要经济技术指标

试验区空区处理爆破后,同步竖拉槽炮孔成功一次形成了由+1 365 m 水平空区底板直达台阶面的切槽,爆区空区上方炮孔控制范围内全部出现大规模塌落,塌陷面积1 200 m2,塌陷深度6~8 m。

本次爆破达到了一次处理+1 365、+1 350 m 水平2 层复合重叠高危联贯采空区的目的,消除了+1 375 m 水平台阶下巨大的安全隐患。

4 结语

1)根据井下采空区的岩石性质、地质构造、赋存形态、空区之间的相互关系、空区的稳定性情况、采空区的工程现状,将既有的采空区分为了3 类:Ⅰ类采空区为简单的容易处理的采空区,Ⅱ类采空区为复杂难处理的复合采空区,Ⅲ类采空区为极复杂极难处理的多层复合采空区。并针对不同类型的采空区提出了不同的处理方案。

2)提出了同步竖拉槽爆破技术,充分利用侧向自由面,在用露天深孔爆破进行采矿与空区处理的时,在整体爆破的同时,利用空区为自由面,前段中深孔垂直孔面一次竖向拉槽,使无自由面的深孔爆破转换成侧向爆破,解决了无露天台阶侧向自由面的露天深孔处理地下空区和采矿的技术难题。

3)提出了深孔定向聚能崩落技术,在多层重叠空区一次处理和采矿时,利用定向聚能控制爆破原理,沿上层空区周围布置深达下层空区顶板的密集深孔,定向一次同时起爆,爆破沿空区顶板形成1 条切割带,崩落下层空区顶板及基脚,使下层空区和其上部各层空区顶板同时失去支撑,一次性处理多层空区和采矿,为多层复杂重叠空区一次处理提供了新理论和技术。

4)经过多层复合空区安全高效爆破处理技术工业试验,露天矿共实施空区处理中深孔爆破28 次,处理空区面积6.5 万m2,体积46.5 万m3。同时恢复了因密集空区存在而无法生产推进的首采区西端+1 360、+1 375、+1 390 m 水平台阶,回收矿柱及顶板矿石236 万t 以上,使得露天矿的生产规模稳定在20 000 t/d,并且未发生任何因空区塌陷而产生的安全事故。