低NOx旋流燃烧器冷态动力场数值模拟研究

刘鹏宇,李德波,刘彦丰,陈拓,陈兆立,陈智豪,廖宏楷,冯永新

(1.华北电力大学 动力工程系,河北 保定 071003;2.南方电网电力科技股份有限公司,广东 广州 510080)

随着发电量逐渐上升,我国投产了一大批超临界和超超临界燃煤发电机组,其普遍采用分级送风来实现低NOx燃烧技术[1-6]。较四角切圆燃烧布置而言,采用旋流燃烧器前后墙对冲布置在降低烟气偏差造成的热偏差方面有着更优秀的表现,因此旋流燃烧器在超临界和超超临界机组中越来越被广泛应用[7-9]。

然而,目前采用OPCC型旋流燃烧器的燃煤电厂锅炉在实际运行中发生过较严重的燃烧器喷口烧毁事故,给电厂带来了严重的经济损失,也给今后同类型旋流燃烧锅炉的安全、稳定运行造成了较大的隐患[10-12]。因此,需要充分研究OPCC型旋流燃烧器的冷热态特性,以避免该类事故再次发生。

基于旋流燃烧器的燃烧特性研究中,搭建实验台或采取现场测量的方式往往受多个工况的模拟成本及测点所引入误差的影响,其周期较长且成本较高。目前,计算机处理器技术的快速提升及商用计算流体力学(computational fluid dynamics,CFD)软件的快速发展,使采用CFD技术对旋流燃烧器及采用旋流燃烧器的大型锅炉机组进行数值模拟成为了较为主流的趋势,能够以较短的周期、广泛的参数设定和较低的成本快速得到诸如动力场、温度场等关键数据[13],并且具有较高的准确性,可以快速且高效地指导和解决燃煤电厂的工程实际问题。

众多学者对低NOx旋流燃烧器开展了数值模拟研究。李永华等[14]采用DBC-OPCC-I型旋流燃烧器基于单个旋流器结构优化进行数值模拟研究,通过在一次风管加装煤粉浓缩器和出口处安装扩锥来有效缓解出口扩锥处的温度,避免燃烧器喷口烧损脱落。李德波等[1]针对某电厂660 MW超临界锅炉所采用的DBC-OPCC型旋流燃烧器大面积烧毁情况开展全炉膛数值模拟,分析旋流燃烧器损毁的原因并对其结构、材料及运行方式提出修改意见。朱宣而等[15]采用数值模拟的方法对某650 MW超临界旋流对冲锅炉进行贴壁风喷口研究。吕洪坤等[16]对HT-NR3型旋流燃烧器内部阻力特性进行研究,发现在确定不变的工程实际风量下,燃烧器阻力与气流速度的平方成正比,且仅与叶片开度有关。徐启等[17]基于DBC-OPCC型旋流燃烧器分析低NOx燃烧特性,表明NOx含量沿燃烧室轴向先增大后减小,径向则为两边高、中间低的分布。刘鹏宇等[18]采用数值模拟技术对OPCC型旋流燃烧器开展研究,通过控制变量法详细分析风速对燃烧特性的影响。李兵臣等[19]针对内、外二次风可调的旋流燃烧器进行数值模拟研究,通过研究内、外二次风的旋流强度与旋流燃烧器出口回流区的面积,得出一定的可调范围。李德波等[20]通过对采用DBC-OPCC型旋流燃烧器的超临界前后墙对冲锅炉进行整炉膛热态数值模拟,分析变燃尽风风量改造技术的有效性。刘铭媛等[21]对某660 MW超临界旋流前后墙对冲锅炉炉底漏风与NOx的排放关系进行研究。胡耀辉等[22]对采用DRB-4Z型旋流燃烧器的某1 000 MW超超临界机组进行数值模拟,探究旋流燃烧器回流区范围、强度与各种风风量之间的关系。

煤粉通过气流输送的方式经过燃烧器后进入炉膛,气流在燃烧区内的冷态动力场特性很大程度上影响着煤粉的运动趋势,较差的动力场特性制约着煤粉的良好稳定燃烧。目前国内对低NOx旋流燃烧器的数值模拟研究中,关于冷态动力场特性的研究较少见。为探究旋流燃烧器冷态特性的影响因素,针对某电厂OPCC型旋流燃烧器进行建模,采用数值模拟软件Fluent对单个旋流燃烧器的冷态动力场开展研究,分析多个影响因素作用下的冷态动力场分布规律,为下一步开展热态燃烧过程数值模拟奠定基础。

1 模型介绍及数值模拟

1.1 模型概况

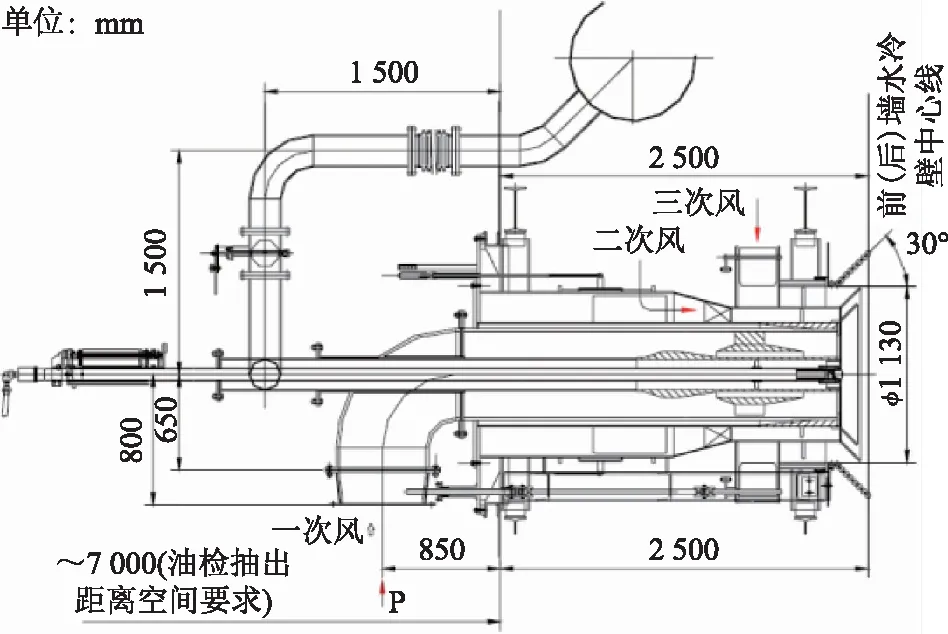

OPCC型旋流燃烧器结构如图1所示。该燃烧器采用目前主流的分级送风燃烧方式实现低NOx燃烧,将空气分为4个部分:中心风、一次风、内二次风和外二次风(三次风)。内二次风风道中布置有轴向旋流发生器,并采用轴向布置倾角60°的旋流叶片;外二次风风道中布置有切向旋流发生器,并采用切向布置倾角45°的旋流叶片。该旋流燃烧器内二次风叶片固定不可调节,外二次风量通过切向布置的叶轮式风门挡板进行调节。

图1 OPCC型旋流燃烧器结构

1.2 网格划分及无关性检验

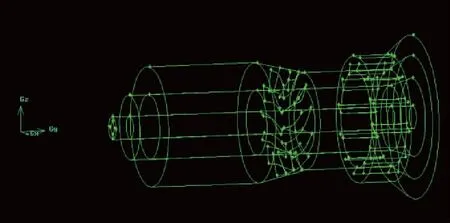

采用Gambit软件对OPCC型旋流燃烧器进行1∶1建模,所建立模型如图2所示。由于旋流燃烧器结构十分繁杂,因此对模型进行局部简化,主要考虑风道、叶片及扩口对冷态动力场的影响,保留中心风、一次风、内二次风、外二次风风道及扩口,并建立矩形燃烧室与旋流燃烧器出口相连,采用interface面实现旋流燃烧器与燃烧区的质量、热量交换。

图2 OPCC型旋流燃烧器Gambit模型

将旋流燃烧器与燃烧室分别进行网格划分,如图3所示。旋流燃烧器区域风道采用“铜钱法”进行高质量六面体网格划分,外二次风壳采用四面体网格划分,燃烧室采用cooper方法进行六面体网格划分。所有网格的单元大小歪斜度(equisize skew)均小于0.4,网格划分质量很高,可以开展精确的数值模拟。

图3 网格划分示意图

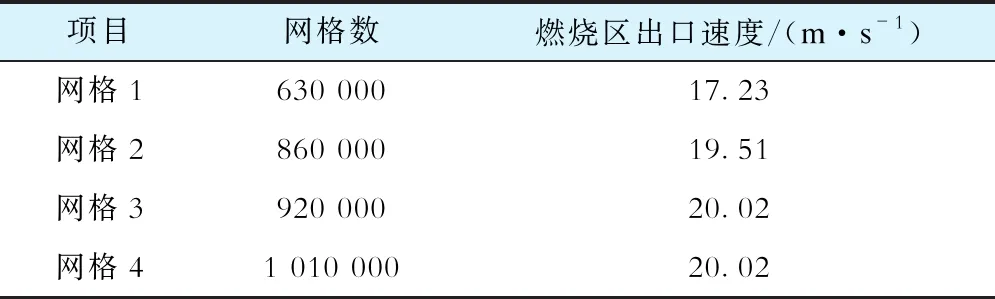

网格数往往会影响数值模拟计算精度和数值模拟计算时间成本,因此需要对所建立模型进行网格无关性验证,在确保数值模拟精度的前提下尽量减少网格数目,节约时间成本。基于Intel(R) Xeon(R) Gold 5218CPU 32核64线程服务器对该模型开展网格无关性验证(见表1),建立网格数目与炉膛燃烧区出口速度的关系。

表1 网格无关性验证

由表1可知,炉膛内燃烧区出口速度改变值随网格数量的逐步增多减小,出口速度最终稳定在920 000网格时。进一步增加网格数量并不会对炉膛内燃烧区出口速度产生影响,为节约时间成本,后续数值模拟研究选择920 000网格模型开展,网格无关性检验完成。

1.3 模型选择与工况设置

空气流经旋流燃烧器时会产生强烈的旋流,在燃烧区入口处混合会有较大的湍流扰动,因此在Fluent计算模型中选择带有旋流修正的Realizable k-ε模型[23],其统一的数学描述如式(1)所示。中心风、一次风、内二次风、外二次风均采用速度入口(Velocity-inlet),燃烧区出口采用压力出口(Pressure-outlet),设置出口压力-50 Pa。

div(ρvξ)=div(Γξ∇ξ)+Sξ.

(1)

式中:div为散度运算符;ρ为气流密度,kg/m3;v为速度矢量,m/s;ξ为通用因变量;Γξ为输运系数;Sξ为源项,包括生成项和耗散项2个部分,每项均耦合了时间特性和空间特性变量,从而模拟湍流量生成和消失的过程,由用户自定义。

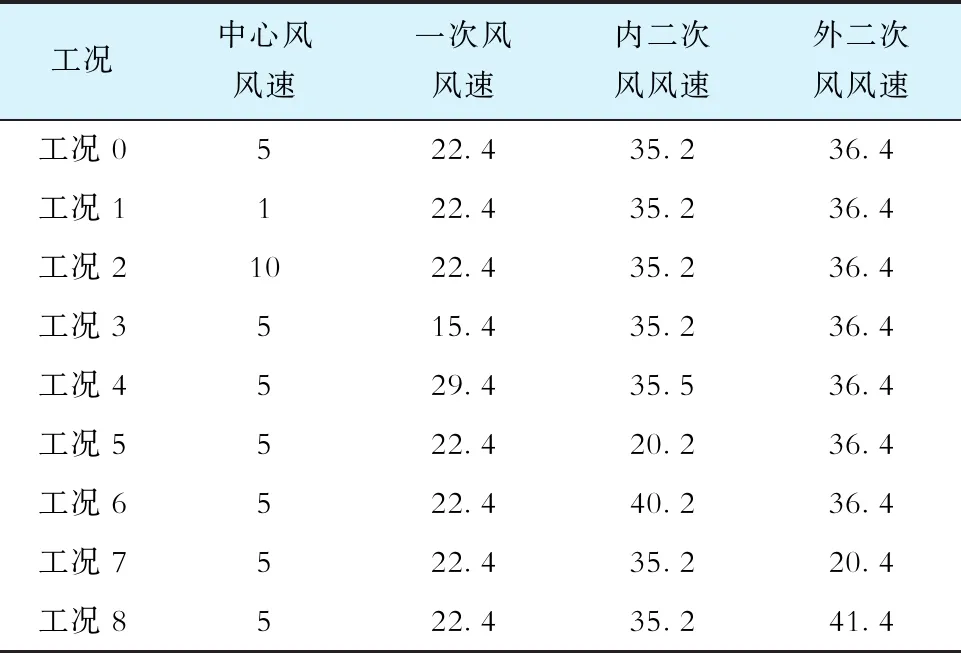

为充分研究OPCC型旋流燃烧器的各种风风速与冷态动力场之间的关系,通过与OPCC型旋流燃烧器出厂设定的标准工况(工况0)对比,采用控制变量法对变中心风速、变一次风速、变内二次风速及变外二次风速下的冷态动力场开展研究,充分探究不同风的风速对冷态动力场的影响,数值模拟工况见表2。

表2 数值模拟工况

2 冷态数值模拟与结果分析

2.1 OPCC燃烧器冷态流场特性

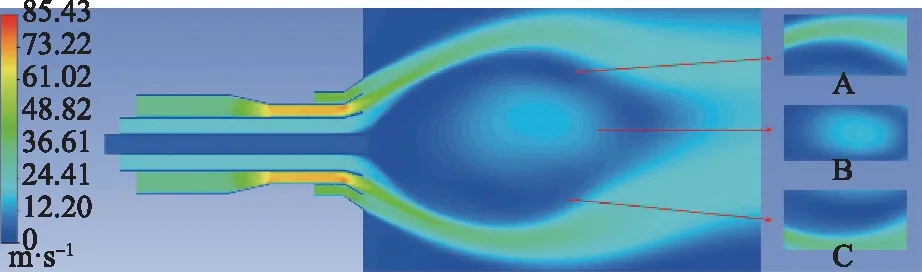

对示例工况(工况0)下的冷态动力场进行研究,旋流燃烧器及其出口流域的速度云图如图4所示,其中A、C为径向回流区,B为轴向回流区。

图4 示例工况燃烧器动力场速度

OPCC型旋流燃烧器的中心风、一次风、内二次风及外二次风在燃烧区入口处混合后在中心区形成大回流区,该大回流区中包括了如图4中A、C所示的由内二次风在一次风边界处卷吸所形成2个对称的径向回流区和如图4中B所示的由内、外二次风裹挟一次风回流形成的中心轴向回流区,中心回流区从距燃烧器喷口处出现负向速度开始计算,到炉膛内燃烧区中心轴线处负向速度消失为止。在煤粉燃烧时,可以利用OPCC型旋流燃烧器所形成的回流区卷吸周围高温烟气并加强风粉的气流湍动度实现煤粉的快速、充分燃烧。因此,动力场的大小制约着旋流燃烧器的燃烧性能,需要深入研究冷态动力场的影响因素,以指导旋流燃烧器在工程实际中的应用。

2.2 中心风风速对动力场的影响

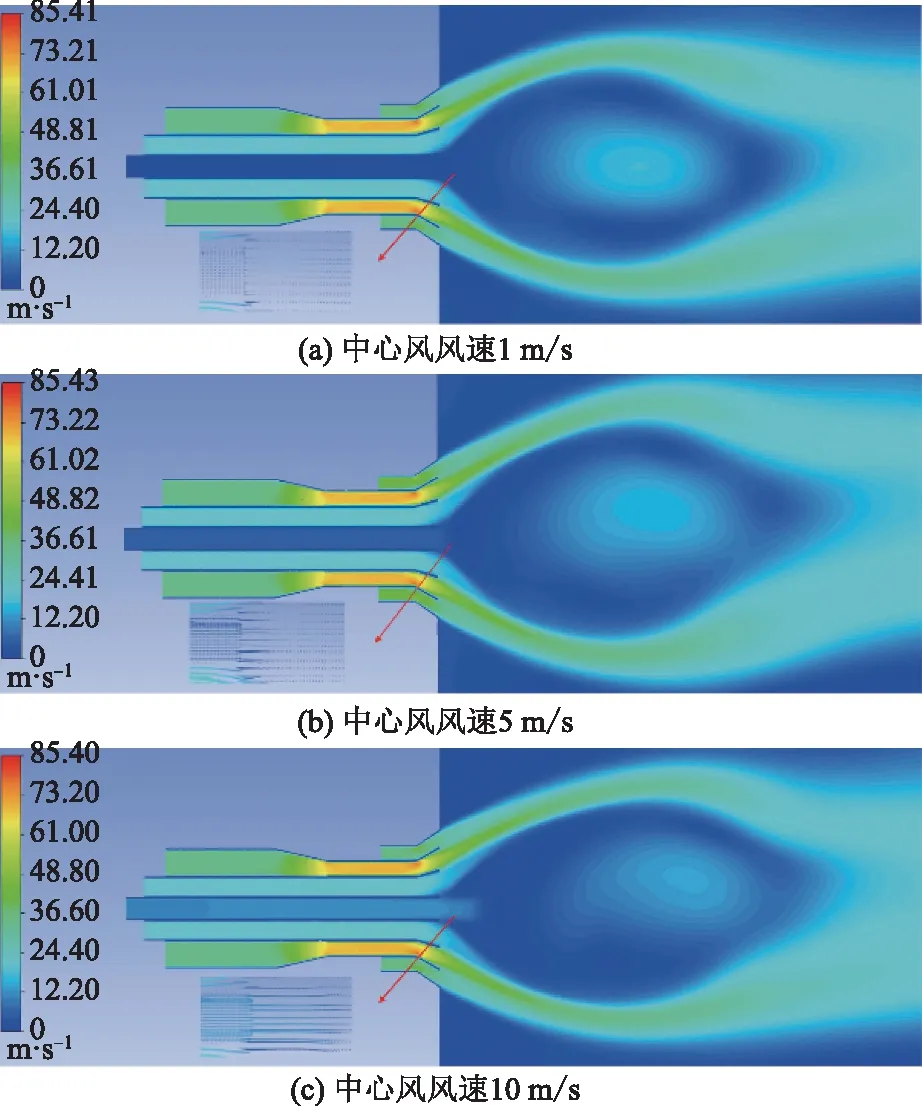

通过工况1、2研究中心风风速对冷态动力场的影响,数值模拟结果如图5所示。当中心风风速较低(1 m/s)时,回流区内的中心轴向回流区一直延伸至喷口处,距燃烧器喷口仅有0.09 m,中心风刚性较差,无法抵抗回流的高温烟气,在热态运行时极有可能造成喷嘴的损毁,威胁旋流燃烧器的正常平稳运行。当中心风风速适中(5 m/s)时,回流区在距喷口0.3 m处开始,内、外二次风裹挟一次风形成如示例工况中3个良好的回流区,从而组成中心大回流区。当中心风速过大(10 m/s)时,中心风刚性较强,使中心轴向回流区在距喷口0.6 m处才开始形成,中心轴向回流区挤压上下径向回流区,导致回流区整体后移且内部流场较紊乱。

图5 不同中心风风速下燃烧器出口速度

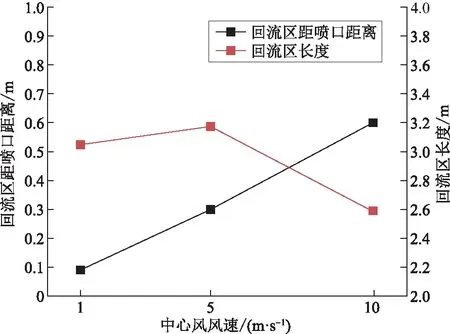

中心风风速与冷态动力场之间的关系如图6所示。当一次风风速由1 m/s增加至10 m/s的过程中,回流区向后推移了0.51 m,即中心风风速过小易导致燃烧器烧毁,过大易造成回流区过远且流场紊乱。因此,在工程实际中中心风速取5 m/s为宜。

图6 变中心风风速下冷态动力场特性

2.3 一次风风速对动力场的影响

对工况3、4进行数值模拟,探究一次风风速对动力场的影响情况,数值模拟结果如图7所示。当一次风风速采用较低的15.4 m/s时,一次风刚性较弱,直流一次风气流经一次风喷口喷出后很快被旋流内二次风卷吸,较高的内、外二次风风压快速裹挟风速较低的一次风在距离喷口不远处形成高速回流区,因此大回流区的轴向长度在3组对比工况中最小,仅有2.54 m。当一次风风速采用较高的29.4m/s时,一次风刚性较强,其受内、外二次风压的影响较小,内、外二次风在距离喷口较远处才能压迫一次风形成回流区,因此上下对称的径向回流区由于一次风刚性较强而较小,因此该工况下大回流区宽度仅有1.3 m。当一次风风速采用适中的22.4 m/s时,上下2个对称的径向回流区和中心轴向回流区形成良好,因此较其余工况,大回流区的轴向长度分别增加0.63 m、0.44 m,径向宽度分别增加0.17 m、0.32 m。

变一次风风速下的冷态动力场特性如图8所示。由图8可知,一次风风速应采用22.4 m/s。

图8 变一次风风速下冷态动力场特性

2.4 内二次风风速对动力场的影响

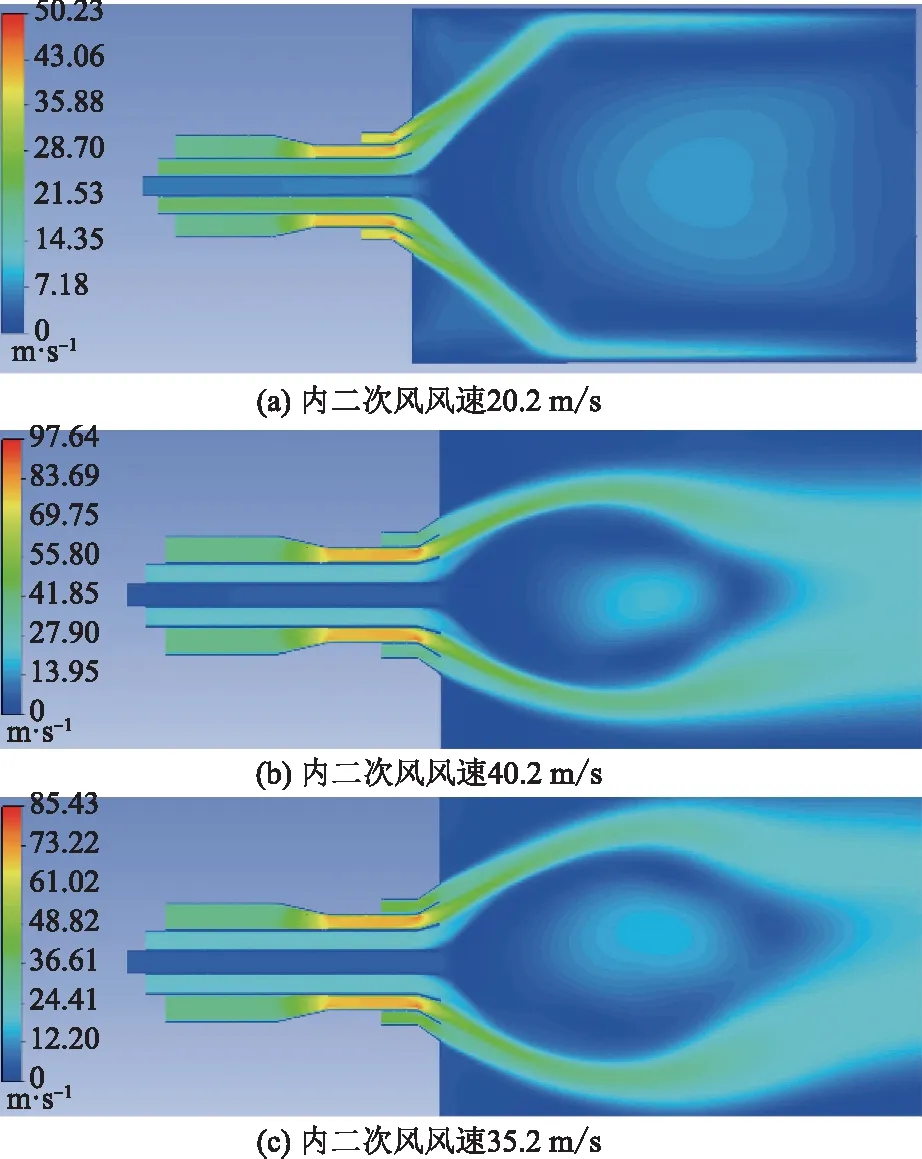

基于工况5、6分析内二次风风速与动力场之间的关系,数值模拟情况如图9所示。当内二次风风速采用小于一次风风速的20.2 m/s时,相对于该工况下36.4 m/s的外二次风风速,内二次风刚性很弱,一次风和外二次风刚性相对很强,因此内二次风在整个冷态动力场中的影响力很弱,从喷口射出后受一次风的推挤作用较强,加之内、外二次风风压骤降,内、外二次风发生飞边现象,速度高达23 m/s的气流直接冲刷水冷壁两侧,在工程实际中含有煤粉的气流以该速度冲刷水冷壁会造成水冷壁沾污结渣,且此时贴壁的大回流区中发生剧烈燃烧后所形成的浓郁低氧气、高还原性气氛十分容易造成水冷壁的高温腐蚀。在沾污结渣和高温腐蚀的双重影响下,锅炉水冷壁极易发生爆管事故[24],较大的渣块可能造成炉膛熄火和砸坏水冷壁,对锅炉机组的安全稳定运行造成恶劣影响。

图9 不同内二次风风速下燃烧器出口速度

工程实际中的火焰飞边现象如图10所示。该工况的数值模拟结果与工程实际中该种配风方式下的飞边现象吻合,也说明了所建立模型和数值模拟结果的正确性。比较内二次风风速40.2 m/s和35.2 m/s的工况可知,内二次风风速大于外二次风风速时,内二次风对外二次风的卷吸能力增强,影响了外二次风的扩展,从而使内、外二次风只能裹挟较少量的一次风,造成大回流区轴向长度和径向宽度均明显减小。

图10 工程实际中的火焰飞边现象

内二次风与冷态动力场之间的关系如图11所示。内二次风风速采用介于一次风风速和外二次风风速之间的35.2 m/s时,其轴向长度和径向宽度较40.2 m/s工况分别增加0.93 m、0.3 m,因此在工程实际中内二次风风速可选择介于一次风风速和外二次风风速之间的值,应尽量避免内二次风风速小于一次风风速的配风方式。

图11 变内二次风风速下冷态动力场特性

2.5 外二次风风速对动力场的影响

基于工况7、8分析外二次风风速与动力场的关系,数值模拟结果如图12所示。外二次风风速采用小于一次风风速的20.4 m/s时,外二次风刚性较一次风和内二次风而言均较弱,内、外二次风风压很小,对一次风的压迫较小,此时一次风上下边界呈2条曲率较小的抛物线,内、外二次风裹挟一次风形成中央轴向回流区的能力不足,此时大回流区轴向长度和径向宽度仅有1.72 m和1.09 m,因此在工程实际中应避免该种配风方式。当外二次风风速显著提高时,回流区明显增大,可见外二次风风速制约着整个大回流区的大小,该结论与文献[15]一致。当外二次风风速采用较高的40.4m/s时,外二次风刚性较强,较40.4 m/s时的工况,其与内二次风一起开始向中间压迫一次风的起点明显后移,导致其无法较早地压迫内二次风卷吸一次风形成上下对称的径向回流区,同时较晚形成的轴向回流区在一次风的影响下范围较小,2种因素综合导致大回流区的轴向长度受到影响。

图12 不同外二次风风速下燃烧器出口速度

外二次风与冷态动力场的关系如图13所示。外二次风风速为36.4 m/s时,回流区径向宽度较40.4 m/s时下降了0.02 m,但轴向长度增加了0.6 m,其减小量远低于增加量,因此在工程实际中外二次风风速应高于内二次风风速,但梯度不宜过大。

2.6 工程实验验证

综上所述,选取中心风、一次风、内二次风、外二次风均适当的工况0(即示例工况),进行工程实验验证。如图14所示,工程实际中基于该种配风方式的OPCC型旋流燃烧器可以安全稳定运行,冷态动力场的研究为热态运行的研究提供了理论指导和技术支持。

图14 工程实验验证

3 结论

基于控制变量法对旋流燃烧器入口风速与冷态动力场进行研究,得出下述结论:

a)OPCC型旋流燃烧器在燃烧器出口处将中心风、一次风2股直流风与内、外二次风2股旋流风相混,从而形成了1个轴向中心回流区和上下2个对称径向回流区,通过良好的空气动力场可以使高温烟气回流,从而形成高湍动气流特性,快速引燃煤粉,实现煤粉的良好燃烧。

b)中心风风速与回流区的位置成正比例关系。中心风风速过小(1 m/s)时,回流区起始位置距燃烧器喷口仅0.09 m,极易造成燃烧器喷口损坏。中心风风速采用较高的10 m/s时,轴向回流区挤压上下对称的径向回流区,造成大回流区流场减小且紊乱。因此工程实际中应采用适中的5 m/s风速。

c)一次风风速采用过小的15.4 m/s和较大的29.4 m/s会分别导致其在轴向长度和径向宽度上较采用适中22.4 m/s的工况减小0.63 m和0.32 m,原因为一次风刚性的不同导致内、外二次风开始裹挟一次风形成回流区的起始点过近或过远,均不利于大回流区的良好形成。因此在工程实际中应选用适中的22.4 m/s风速。

d)内二次风风速采用低于一次风风速的20.2 m/s时,其刚性较一次风和外二次风而言均较弱,受一次风的推挤作用较强,加之内、外二次风风压骤降,内、外二次风产生飞边现象,速度高达23 m/s的气流直接冲刷水冷壁,工程中极易诱发因水冷壁沾污、结渣和高温腐蚀而导致的水冷壁爆管和炉膛熄火等事故,对锅炉的安全平稳运行及其不利。当内二次风风速高于外二次风风速时,其对外二次风存在较强的卷吸作用,影响外二次风的扩展,在风速40.2 m/s时可使大回流区在轴向长度和径向宽度方面较35.2 m/s的工况分别减小0.93 m、0.3 m。因此,在工程实际中应避免内二次风风速小于一次风风速的配风方式,内二次风风速宜采用35.2 m/s。

e)外二次风风速采用小于一次风风速的20.4 m/s时,外二次风刚性相对很弱,导致内、外二次风风压很小,无法快速裹挟相对刚性较强的一次风从而形成良好的回流区,此时大回流区轴向长度和径向宽度仅有1.72 m和1.09 m。而外二次风风速高于内二次风且梯度较大时,外二次风刚性较强,扩展范围较大,但其与内二次风开始卷吸一次风起点较远,上下对称的径向回流区形成较差,加之较晚形成的轴向回流区受一次风影响导致范围较小,综合影响下风速40.4 m/s时的大回流区轴向长度较梯度较小的36.4 m/s工况反而减小了0.6 m。因此,在工程实际中外二次风主要影响大回流区的大小和范围,应采用高于内二次风且梯度较小的36.4 m/s风速。