能谱仪上座的数控加工

张倩,董永亨

1. 桂林电子科技大学机电工程学院 广西桂林 541004

2. 西安理工大学机械与精密仪器工程学院 陕西西安 710082

1 序言

X射线光电子能谱仪是一种用于分析材料化学成分及其含量的精密仪器,利用不同元素X射线光子特征能量不同这一特点来进行成分分析。特征X射线的产生是入射检测器的电子束使内层电子激发而发生的现象[1]。为了能够准确地测定材料的化学成分,需要有一定能量的电子对待测表面的微小区域进行轰击,为此,在仪器的不同方位安装了多个电子发射器,并且要求由它们所发出的电子束能够在待测位置集聚在一起,这就对安装电子发射器的支座零件——上座的加工精度提出了较高的要求。

该零件结构复杂,加工难度大,需多轴加工完成[2]。但是,若采用多轴数控机床加工,会导致加工成本大幅度增加。如果能够在工艺分析的基础上,采取一定的工艺措施,在普通数控机床上加工完成,就可以极大地降低成本。围绕这一思路,通过工艺分析,最终选用普通数控车床和三轴数控铣床完成零件的加工,经检验达到了设计要求。

2 零件分析

图1为元素能谱仪上座零件,材料为Q235,单件生产,零件的总体结构呈伞塔状。

零件锥面上分布着6个用于安装电子发射器的斜向阶梯孔,大孔和小孔的尺寸公差等级分别为IT7和IT8,左边3个阶梯孔轴线水平投影线的夹角为45°,右边的也同样为45°,左右两边对称,并且这6条轴线汇聚在工件中心轴线上、距端面1.8mm的点处。顶部端面有一R45mm的圆弧形凹槽,用于安放筒形发光管,其中心轴线过锥面上左边和右边斜向阶梯孔的对称面。在这个凹槽中部不但有一R49.5mm、长度80.5mm的圆弧形凹槽,还有阶梯孔,其大孔和小孔的尺寸分别为φ64.3+0.06+0.03mm(IT7)和φ25mm。零件的底部腔内有尺寸为R115mm和表面粗糙度值Ra=1.6μm的弧面。除此之外,底部还有台阶面,用于与其他零部件的准确联接,其中台阶端面有螺纹孔和密封槽,精度要求一般,而短圆柱面的尺寸精度要求较高,为φ210-0.03-0.06mm(约IT6)。

3 加工难点及解决方案

该零件的加工难点及相关的解决方案如下。

1)顶部圆弧形凹槽与锥面上斜向阶梯孔轴线之间空间位置关系的保证。图1所示顶部圆弧形凹槽的中心轴线过锥面上左边和右边斜向阶梯孔的对称面,并且与锥面中心轴线正交。为此,将中心位置的φ25mm孔作为工艺孔,将其加工精度提高至φ25H7,在一次装夹中将该孔与锥面精加工同步成形,从而保证两者之间很高的同轴度。后续加工顶部圆弧形凹槽时,以φ25H7工艺孔作为找正基准,这样可以保证圆弧形凹槽与锥面的两条中心轴线在一个平面里正交。

图1 元素能谱仪上座零件

为了保证顶部圆弧形凹槽与锥面上斜向阶梯孔的位置关系,可以在完成φ25H7工艺孔的加工之后,先以该孔为基准,在顶部加工一个工艺槽,该槽的对称面过工艺孔的中心轴线,在加工顶部圆弧形凹槽和斜向阶梯孔时都要以该工艺槽作为找正基准。加工完斜向阶梯孔之后,再加工顶部圆弧形凹槽,遵循基准统一的工艺原则,有利于相互位置关系的保证。工艺孔、工艺槽和工艺内锥面如图2所示。

图2 工艺孔、工艺槽和工艺内锥面

2)斜向阶梯孔的轴线与底面夹角的保证,以及这6个孔轴线的水平夹角保证和汇交性的实现。如图1所示,斜向阶梯孔的轴线与底面夹角为35°,轴线汇交点在该零件轴线上、距下端面1.8mm处。左边3个阶梯孔的轴线在水平面里投影线的夹角为45°,右边的同样也为45°,并且两者之间对称。五轴加工中心可以比较容易地保证这些要求,但由于其加工成本是普通数控加工的数倍,所以立足于经济性考虑,选用普通数控铣床,并借助机床附件和专用夹具的辅助功能等来解决这些问题。万能分度头作为铣床上常用的附件,除了能够分度外,还可以使工件在垂直于工作面的平面里实现一定角度的倾斜,倾斜角度的大小可以通过刻度控制,但是误差较大。使用万能分度头的倾斜功能加工斜向阶梯孔无疑是一个比较经济的方法,为了克服其倾斜角度误差较大的缺点,在斜向阶梯孔加工之前,应预先在工件顶部车出工艺内锥面(见图2),其锥斜角为55°。使用百分表调整,保证其最上侧母线垂直于工作台面,这样就可以保证斜向阶梯孔的轴线与底面夹角为35°。同时为了保证这6个斜向孔的轴线和工件整体的轴线在一个平面内,进而保证6条轴线的交性汇,在安装工件之前,可以使用检验棒、量块等找出卡盘卡爪的夹持轴线,并将其对应的位置记录下来。同时,使用万能分度头的分度功能保证6个阶梯孔轴线在水平面里的投影夹角。但是,由于工件直径尺寸比较大,无法直接使用万能分度头上的自定心卡盘夹持,所以采用过渡盘来实现两者之间的联接。同时,底部使用辅助支撑,以防工件在加工过程中向下偏斜。图3为斜向阶梯孔的加工过程。

图3 斜向阶梯孔的加工过程

3)零件底部台阶端面相对于外圆锥面轴线垂直度的保证。图样上虽然没有标注出两者之间的公差要求,但从使用情况推想,如果存在较大的垂直度误差,则可能会使电子束无法准确地聚集在待测区域。为了保证垂直度,以下端台阶面的短圆柱面和端面为定位基准,加工圆锥面。

4)顶部圆弧形凹槽的加工。顶部圆弧面的加工深度较大,若采用大直径刀具铣削,则会引起振动,严重的会使工件松动,从而使加工精度超差,甚至发生事故。综合考虑质量、效率和安全因素,充分利用数控加工的优势,决定采用较小直径的立铣刀完成粗铣,并采用较小直径的球头铣刀完成精铣[3,4]。

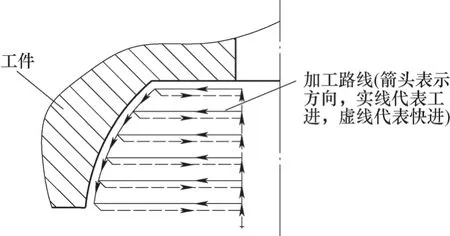

5)底部型腔的加工。该零件底部型腔的加工余量大,形状较复杂,表面质量要求较高,普通车床很难完成加工。数控车床在复杂回转面精度保证和加工余量去除方面具有独特的优势,可以利用数控车床系统中的固定循环功能,完成弧面的粗、精加工,并采用恒线速切削功能,保证弧面的较低表面粗糙度值Ra=1.6μm的要求[5]。型腔加工路线如图4所示,型腔加工效果如图5所示。

图4 型腔加工路线

图5 型腔加工效果

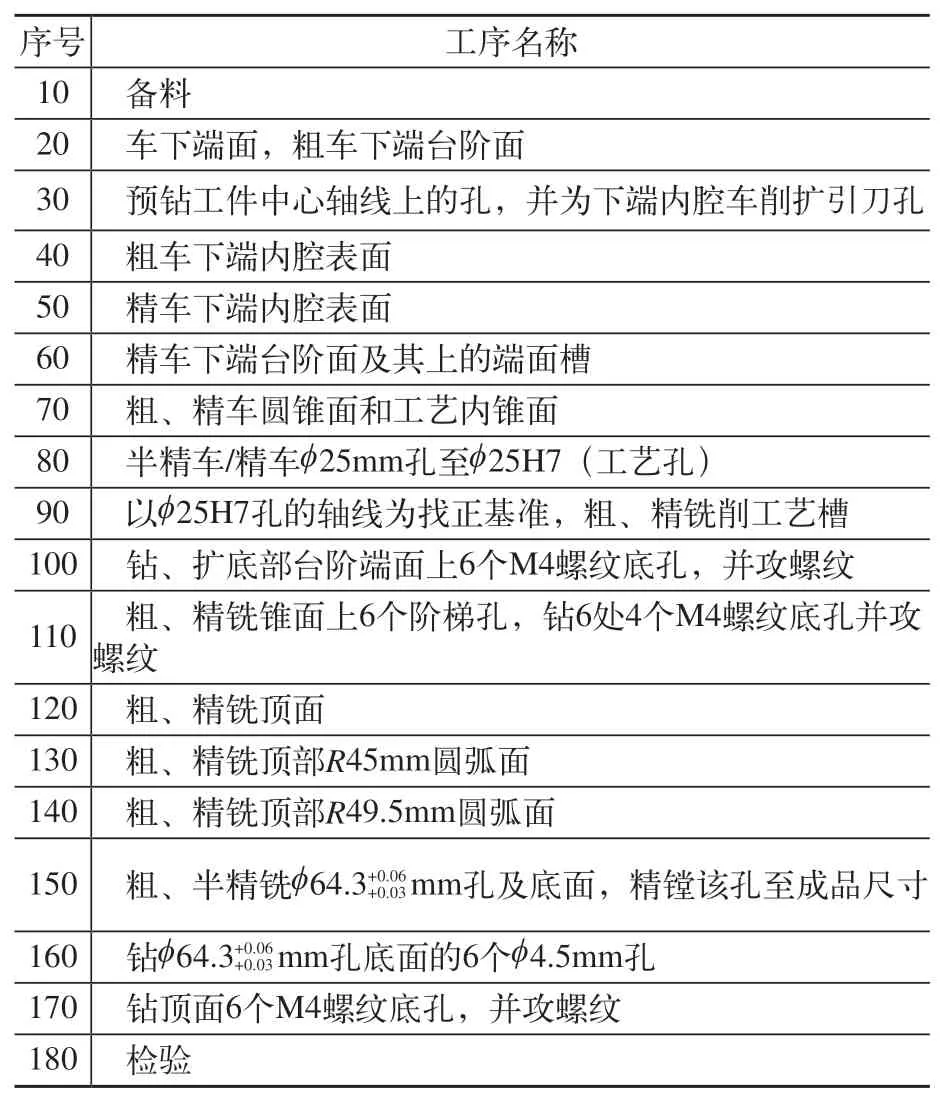

4 工艺路线

在分析了上座零件加工难点及解决方案的基础上,结合数控加工的特点,以加工部位作为划分工序的主要依据,制定上座零件的加工工艺路线见表1。

表1 上座零件的加工工艺路线

5 加工效果

新方案实施后,立足于经济性考虑,在普通数控铣床上借助机床附件和专用夹具,解决了上座零件的工艺基准和装夹找正难题。利用数控车床的特点和优势,安排合理的工艺路线,完成上座零件底部型腔的弧面车削加工,以及顶部圆弧面和锥面上阶梯孔系的铣削加工。经首批加工和成品检验,顶部圆弧形凹槽与锥面上斜向阶梯孔的空间位置关系完全符合图样要求,底部型腔的弧面表面粗糙度值达到Ra=1.6μm。在保证生产效率的前提下,加工成本较五轴加工中心降低了2倍。

6 结束语

本文分析了X射线光电子能谱仪上座零件的结构特征和加工难点,提出经济性解决方案,通过制定合理的工艺路线,在普通数控机床上借助专用夹具加工出合格的零件,相对于采用多轴加工,大幅降低了加工成本。