复杂地质条件煤矿巷道多履带钻锚机器人运动学研究

赵 昊,马宏伟,王川伟,薛旭升,梁 林

(1.西安科技大学 机械工程学院,陕西 西安 710054;2.陕西省矿山机电装备智能监测重点实验室,陕西 西安 710054)

目前煤矿巷道的支护时间约占工作时间的一半以上,掘进快而支护慢已成为巷道掘进速度提高的瓶颈[1,2]。传统的钻锚装备存在有限空间内交替作业,工序繁多、机械化程度低等问题严重制约了掘进速度的提升,进而使煤矿掘进装备自动化、智能化发展更加缓慢,难以满足日益增长的煤矿掘进与支护过程中装备轻量化、少人化以及高效化的需求[3-5]。因此,需要研究新型的钻锚装置,以适应复杂地质条件煤矿巷道掘进环境,提高掘进与支护的质量与效率,促进煤矿装备机械化,自动化发展。

目前煤矿应用的钻锚装置为单体锚杆钻机,锚杆钻机台车,掘锚一体机。单体锚杆钻机适用于单个巷道锚杆与锚索支护作业,体积小,人工操作方便,但是施工人员在空顶区域工作,安全性无法保证[6]。锚杆钻机台车配合连采机交叉作业,适用于大断面双巷或者多巷支护作业,适应巷道能力强,但是来回的调动浪费大量的时间,影响掘进效率[7,8]。掘锚一体机适用于大断面巷道支护作业,掘进与支护效率高,但是重量增大,增加履带比压,掘锚机器人适应巷道能力差,缺少必要的临时支护装置,施工人员人身危险性太大[9,10]。因此研究巷道适应性强,能保证工人安全的钻锚装置就显得尤为重要。

随着科学技术的不断发展,国内外专家学者对钻锚装备也有很多研究,鲍伟研究的履带式临时支护作业平台与全液压双锚杆钻机,可与综掘机平行作业,极大提高巷道掘进效率[11];阚志涛等研究的分体履带底板锚固钻机移动灵活,定位精准,锚固效率高,巷道适应性强[12];张东宝等研究的对称布置锚杆钻机,解决了因结构偏载而引起的受力不平衡问题,提高了锚杆钻机装备的稳定性,从而提高钻锚装置可靠性[13];马宏伟等研发的快速掘进机器人系统,其中钻锚机器人具备护帮功能,可实现多钻机协同与自动完成顶、帮部钻孔与锚固作业[14];毛君等对掘进机机载锚杆钻机进行运动学分析与轨迹仿真,得到钻机机构工作范围,验证了钻机的运动性能[15];郝雪弟等提出一种机器人化钻锚车,并对其进行工作空间分析和轨迹规划,验证机器人钻臂末端的运动轨迹均与其他装置不会发生干涉[16]。但是这些研究只是针对底板起伏小,顶底板较硬的巷道环境,对于三软煤层巷道的适应性不强。

本文研究一种集钻、护、锚的钻锚机器人,前部与后部协调配合,能够适应顶、底板起伏的巷道,并对其钻机排布与钻锚工艺进行规划设计,分析钻机机构运动学正解与逆解,得到钻机机构的合理工作空间、钻机末端轨迹,能够短工时内完成支护任务,为掘锚平行作业提供新的思路。

1 钻锚机器人的结构设计

针对复杂地质条件煤矿巷道掘进面临的顶底板起伏大且较软、高瓦斯、易片帮等难题,设计了一种集成临时支护、永久支护和钻孔锚固于一体的钻锚机器人群,在掘进机截割后,短时完成巷道顶板与两帮的永久自动锚护任务,旨在降低工人劳动强度,保证生产安全,提高支护效率与质量。

钻锚机器人结构如图1所示。钻锚机器人群包括钻锚机器人Ⅰ和钻锚机器人Ⅱ,两者利用导向件进行链接,依靠上部与下部液压油缸进行姿态调节。

1—机械本体框架;2—顶板钻机;3—履带机构;4—工作平台;5—顶板弹性架;6—侧帮钻机;7—支撑液压千斤顶图1 钻锚机器人结构

钻锚机器人Ⅰ与钻锚机器人Ⅱ包括机械本体框架、履带行走机构、顶板弹性架、支撑液压千斤顶、工作平台、顶板钻机、侧帮钻机等。多履带机构能够很好的适应巷道底板起伏。支撑液压千斤能够顶升钻锚机器人,一方面对顶板进行有效的临时支护,另一方面保持良好的稳定性,以利于钻锚作业。

2 钻锚机器人钻机布置与钻锚工艺

钻锚机器人设计中,顶板钻机与侧帮钻机的布置数量与位置决定支护的高效性。根据掘进与支护要求,巷道要求宽度B,高度H,完成规定数量的顶部锚杆以及侧帮锚杆支护。

钻锚机器人Ⅰ与Ⅱ采用2排4钻布置,第一排布置两台顶板钻机,第二排布置两台侧帮钻机。同理,后部钻锚机器人与前部钻锚机器人钻机排布相同,钻机布置如图2所示,钻锚工艺流程如图3所示。

图2 钻机分布图

图3 钻锚机器人钻锚工艺流程图

3 钻锚机器人运动学分析

钻锚机构运动学的分析是研究机器人运动学工作空间以及轨迹规划的基础和前提[17]。针对钻锚机构运动中易出现碰撞问题,有必要对锚杆钻机进行运动学分析。

3.1 钻机机构正运动学分析

根据D-H方法[18]将钻锚机器人Ⅰ的两排钻机等效为多个连杆,顶板钻机规定基坐标系为钻锚机器人Ⅰ横向滑轨的中心,侧帮钻机规定基坐标系为钻锚机器人Ⅰ竖向滑轨的底部中心,基坐标为:o0x0y0z0,各连杆上的坐标系确定方式为:坐标系{i-1}的z轴称为zi-1,并与i-1轴重合,xi-1为zi-1与zi方向的公垂线。

3.1.1 顶钻机构正运动学分析

左顶钻机构杆件坐标系如图4所示,左顶钻机机构杆件参数见表1。由D-H法确定左顶钻机机构的参数,其中ai-1为连杆长度,αi-1为连杆扭转角,转动关节θi是关节变量,di为连杆偏移。

图4 左顶钻机机构杆件坐标系图

表1 左顶钻机机构杆件参数表

根据左顶钻机机构杆件坐标系图和杆件参数表,通过左顶钻机机构的相邻关节坐标系之间的矩阵变换,得到左顶钻机机构末端相对于基坐标系的运动学方程。

左顶钻机机构末端运动学方程为:

解得上述运动学方程的正运动学解为:

3.1.2 帮钻机构正运动学分析

左帮钻机机构连杆参数见表2,由D-H法确定左帮钻机机构连杆坐标系如图5所示。

表2 左帮钻机机构连杆参数表

图5 左帮钻机机构连杆坐标系图

根据左帮钻机机构杆件坐标系图和杆件参数表,通过左帮钻机的相邻关节坐标系之间的矩阵变换,得到左帮钻机末端相对于基坐标系的运动学方程。

左帮钻机机构末端运动学方程为:

解得上述运动学方程的正运动学解为:

3.2 钻机机构逆运动学分析

钻机逆运动学根据钻机的钻机末端的位姿得到各关节变量,是钻机机构的轨迹规划分析的依据。本文利用分离变量法法求解钻机机构的关节变量,即左右相乘未知的逆矩阵,得到逆运动学方程,求解未知关节变量[19]。

3.2.1 左顶钻机机构逆运动学分析

另外,过去数月,股价下跌使A股市场的高质押风险浮出水面。今年榜单的前百位富豪中,有五位富豪控股上市公司股份已被质押过半,其中排名第74位的卢志强所持有的泛海控股股票已全部质押。

根据左顶钻机机构正运动学方程(2),求解逆运动学方程如下:

式(5)中左、右两边的矩阵元素对应相等:

式中,L(x,y)为式(5)左侧矩阵x行y列元素;R(x,y)为式(5)右侧矩阵x行y列元素。

可得:

求解式(6)得:

式(7)中左、右两边的矩阵元素对应相等:

可得:

解式(8)得:

d4=115*r12/r13

d2=115r32+r34-(115r12r33-r14r33+400r33)/r13

d1=-405+115r22+r24-(115r12r23-

r14r23-400r23)/r13

3.2.2 左帮钻机机构逆运动学分析

参考左顶钻机,根据左帮钻机正运动学方程(3),求解逆运动学方程如下:

同理可得d1、θ2、θ3和d4+d5。

d1=f34+140sinθ3

θ2=∓arcsin(f13)

θ3=±arcsin(f32)

d4+d5=800sinθ2+cosθ2f24-f14sinθ2-165

通过上述钻机逆运动学计算,可以得到左顶钻机机构的逆解为2组,左帮钻机机构的逆解为4组,可作为轨迹规划的依据。

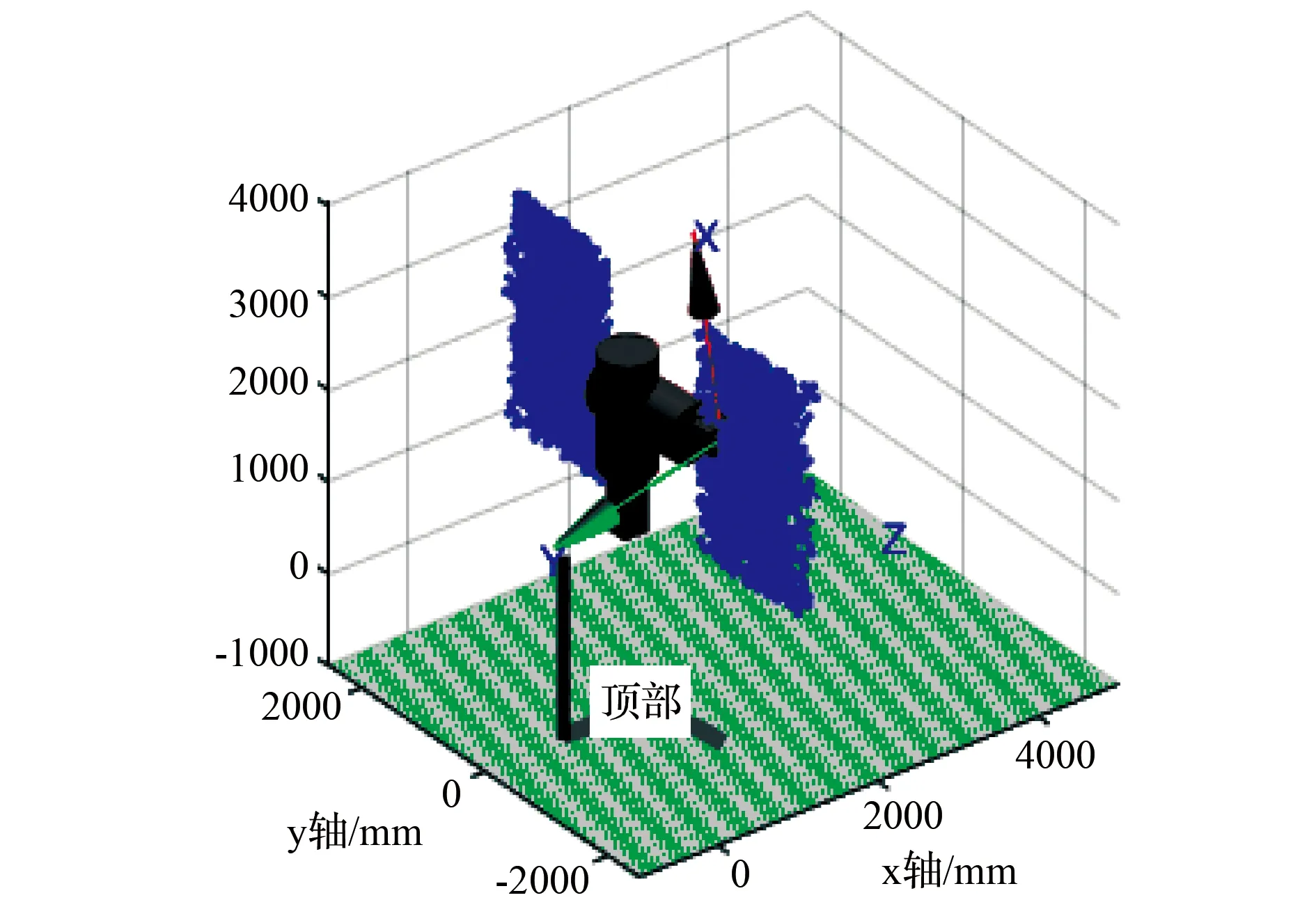

4 钻锚机器人工作空间分析

钻锚机器人钻机的工作空间是反映钻锚机器人支护性能的重要参数,是钻机末端可以运动到待支护的巷道煤岩面的随机位置的集合[20]。本文基于蒙特卡罗法[21]求解钻锚机器人钻机工作空间,其原理是将机器人工作空间转化为相应关节的随机概率模型,通过给各个钻机关节变量随机取值,使钻机的各个关节在其取值范围内离散化,采集钻机每个部件在规定范围内运动的点,进而分析钻机可到达的工作空间。钻机的工作空间仿真结果如图6、7所示,从仿真的三维图以及二维图都可以明显看出,钻机机构可以到达的边界范围满足钻机实际情况下的支护区域的要求。

图6 顶部钻机机构工作空间点状云图

图7 帮部钻机机构工作空间点状云图

5 钻机机构轨迹规划

钻机完成下一个支护作业时要求,钻机末端执行器平稳地从支护位置A移动至支护位置B,且避免易碰撞问题出现,进而顺利完成钻锚作业。

本文选择关节空间轨迹规划的多项式插值法进行轨迹规划,由于三次多项式插值法得出的轨迹连续,但速度、加速度曲线不连续,且可能出现速度、加速度始末不为零的情况,即加速度发生突变状况,表现为钻机在支护过程中可能存在冲击与波动,易导致钻机设备碰撞损坏。因此本文选择五次多项式插值法,即,

p(t)=a0+a1t+a2t2+a3t3+a4t4

添加实际的6个约束条件后,即:

p(t0)=p0;p(tf)=pf

可解得:

根据钻锚工艺安排,本文选择左顶钻机完成C处锚杆到D处锚杆完成支护的过程,左帮钻机完成E处锚杆到F处锚杆完成支护的过程,仿真钻机机构末端运动轨迹。

利用MATLAB的机器人工具箱的jtraj函数[22]表达式进行计算,通过MATLAB的plot绘图函数得到左顶钻机机构各关节位移,速度,加速度曲线(10s)如图8—图10所示,b为以0.1s为单位插值点步数。左顶钻机机构末端轨迹图如图11所示。

图8 左顶钻机机构各关节位移

图9 左顶钻机机构各关节速度

图10 左顶钻机机构各关节加速度

图11 左顶钻机机构末端轨迹

同理可得,左帮钻机机构各关节位移,速度,加速度曲线。得到左帮钻机机构末端轨迹如图12所示。

图12 左帮钻机机构末端轨迹

由图12可知,顶部钻机与帮部钻机机构从一个支护任务完成后,到另一个支护任务完成支护任务过程中,钻机每个关节位移变化范围都在要求内,且变化平稳,速度曲线平滑而无波动,加速度曲线没有跳跃变化,证明顶部钻机与帮部钻机机构支护过程中能够运行平稳,且能避开机体框架,顺利完成支护任务。

6 结 论

1)针对复杂地质条件煤矿巷道掘进钻锚支护需求,提出一种多履带钻锚机器人群,具有钻锚效率高、适应性强、安全性高等特点。

2)建立了钻机运动学模型,得到钻机D-H参数,利用MATLAB机器人工具箱仿真得到顶部钻机和帮部钻机机构运动空间范围,结果表明钻机末端能够到达待支护锚杆的位置,满足设计要求。

3)利用MATLAB机器人工具箱对钻机各个关节进行五次多项式插值的关节空间轨迹规划,仿真顶部钻机机构从C处锚杆到D处锚杆、侧帮钻机完成E处锚杆到F处锚杆完成锚杆支护过程,得到顶部与帮部钻机机构末端的运动轨迹,结果表明钻机运动中能够避免钻机与机器人本体之间的干涉,实现短时间内平稳运动至待支护位置,保证钻机机构顺利高效完成支护作业。