基于多目标优化的氢燃料电池客车车身骨架轻量化设计

胡涛

摘要: 以某公司生产的10m氢燃料电池客车为研究对象,建立氢燃料电池客车车身骨架的有限元模型,并完成了四种典型工况静力学分析和模态分析,得到了车身骨架的应力应变分布和模态频率。然后将全部骨架分组处理,以厚度为设计变量,进行了灵敏度分析,根据灵敏度分析的结果,筛选出对骨架性能响应不敏感,但是对质量响应比较敏感的部件,完成了以厚度为设计变量,以质量和扭转刚度为目标,一阶模态频率为约束条件的多目标优化设计。通过对比优化前后,得出了客车骨架质量有原来的1.936t减轻到1.823t,减轻了113kg.同时客车的各项特性也满足设计要求。

Abstract: Taking the 10m hydrogen fuel cell bus produced by a company as the research object and the finite element model of the body frame of the hydrogen fuel cell bus is established, the static analysis and modal analysis of four typical working conditions are completed and the stress-strain distribution and modal frequency of the body frame are obtained. Then, all the skeletons are grouped and the sensitivity analysis is carried out with the thickness as the design variable. According to the results of the sensitivity analysis, the components that are not sensitive to the performance response of the skeleton but are sensitive to the mass response are selected. The multi-objective optimization design is completed with the thickness as the design variable, the mass and torsional stiffness as the goal and the first-order modal frequency as the constraint condition. By comparing before and after optimization, it is concluded that the mass of bus frame is reduced from 1.936t to 1.823t, At the same time, the characteristics of the bus also meet the design requirements.

关键词: 氢燃料电池客车;灵敏度分析;轻量化;多目标

Key words: hydrogen fuel cell bus;sensitivity analysis;lightweight;multiple target

中图分类号:U463.822 文献标识码:A 文章编号:1674-957X(2022)05-0017-04

0 引言

车身骨架作为全车的主要承载结构,其各项性能直接影响车辆行驶的安全性。在现代工业制造中,很多新型的客车车身都是由传统的车身改装而来的,而实际并不符合现代新型燃料电池客车的布置要求。氢燃料电池客车的氢气瓶一般安装在客车的顶部,如果不依据氢燃料电池客车的特点重新进行设计,势必会造成客车侧围的强度和刚度不足。随着计算机科学技术的不断发展,国内外众多学者在客车轻量化方面做出了深入的研究。Gauchia[1]等人利用灵敏度分析和遗传算法相结合的方法对客车车身进行优化设计,使客车质量得到了减轻,完成了对客车车身的轻量化设计。A. R. Yildiz[2]等人将粒子群优化算法运用到客车车身设计中,并进行实车实验,验证的该方法的可行性。R. Y.Su[3]等人利用全复合因子和神经网络相结合的方法,建立的客车车身骨架强度和正面碰撞响应模型,完成多目标优化设计,该方法使客车各项性能得到了提升。张静远[4]利用径向基神经网络法建立氢燃料电池客车车身骨架模型,以部件厚度为设计变量,扭转刚度为约束条件,质量最小为目标,完成了多目标优化设计。黄妮[5]以整体车架刚度最大为目标函数,车身体积为约束,进行多工况多刚度的拓扑优化设计,与优化前相比,客车车架的整体性能得到了改善。毛爱华[6]以拓扑优化的结果为依据,以扭转模态,弯曲模态和质量最小为设计目标,以厚度为设计变量,完成全局响应算法的多目标优化设计,使客车骨架减轻效果显著。

1 车身骨架建模

1.1 整車基本参数

本文以某公司正在开发的10m氢燃料电池客车为研究对象,将整个车身骨架拆解为六大部分:前围总成,后围总成,左围总成,右围总成,顶部总成和底部总成。

根据企业提供的二维图纸在CATIA软件中间建立车身骨架的三维模型。首先对模型进行简化清理,忽略车身上的非承载件,如玻璃、蒙皮、后视镜以及车内电视和仪表等修饰件。删除结构中直径小于10mm的螺栓孔,然后进行网格划分。

1.2 材料的选取

本文中车身骨架主要运用到两种材料,对于顶部、侧围和底部大部分选取Q345号材料,对于底部小部分运用B510L,这两种材料的力学特性如表1所示,并在hyper-mesh材料控制面板完成定义。

2 有限元分析

车身骨架作为客车载荷的承载件,不仅会受到来自本车配置和乘客的静载荷,当行驶在非水平路面时,还会受到来自路面激励所产生的动载荷。在这些载荷的作用下车身骨架会产生疲劳破坏,严重影响了汽车行驶安全性。所以在实际生产之前,需要对骨架进行符合现实的静动力学分析、模态分析。

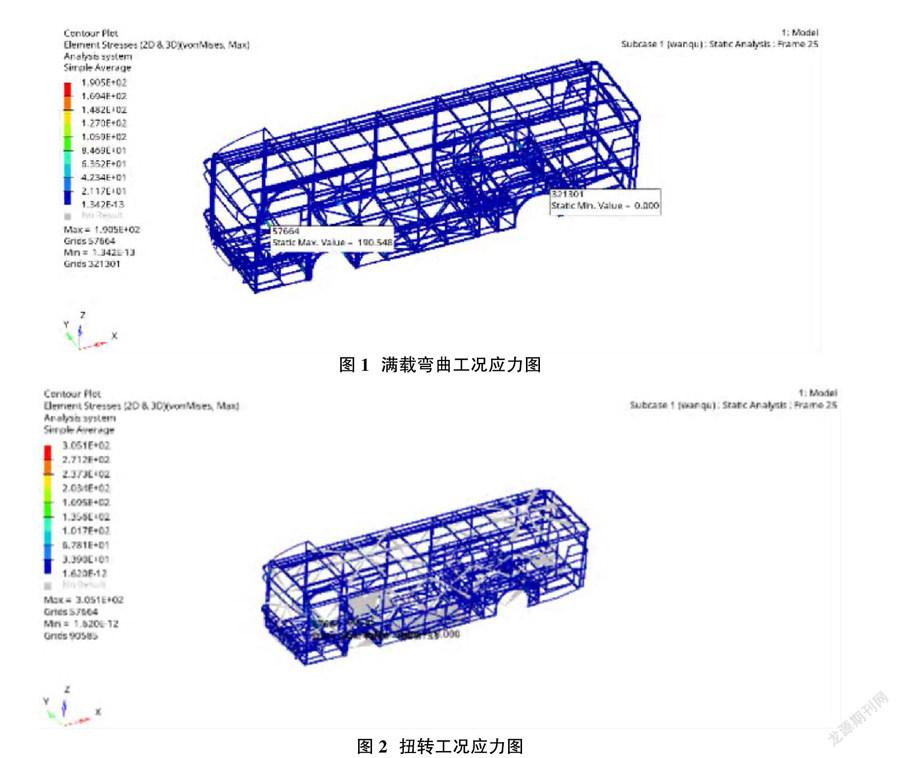

2.1 满载弯曲工况分析

客车在满载时,停止或者行驶在水平路面上,车身受到整车和乘客载荷,所受的动载荷最大。在通过凹凸不平路面时,会产生垂直向下的加速度。在满载弯曲工况下,约束前轮123方向的平动自由度,约束左后轮13方向的平动自由度,约束右后轮23方向的平动自由度,并且释放其他转动自由度,在垂直方向上施加-1加速度[8]。

满载弯曲工况应力分布如图1所示,从图中可以看到最大应力值为190.5MPa,出现在右前轮悬架处,从整个布局来看,该处的应力较大是由于蓄电池的重量所引起的,其余部分应力偏低。底架所使用的材料是Q345,该种材料的屈服极限345MPa,抗拉极限为510-610MPa。

在车身骨架弯曲工况下,最大位移发生在前轴中点地板处,最大位移为2.52mm,这是因为此处为受到乘客重力的载荷作用,以及悬架的载荷。在中部地板和后部也发生一定的变形,在中部地板主要承受来自站立乘客的载荷,后部承受来自氢燃料电池堆和电机总成的重力。总体来说,整个骨架应变较小,刚度满足设计要求。

2.2 极限扭转工况分析

极限扭转工况模拟客车在不平路面上行驶时,一个车轮悬空的状态。此时车身会出现异常的扭转载荷。极限扭转工况下,约束前轴左侧123自由度,约束后轴23自由度,释放其他自由度,在垂直方向上施加-1加速度。

扭转工况应力图如图2所示,从图中可以看到最大应力值为305MPa,出现在底架靠近右前轮出,该处的应力较大是由于蓄电池的重量所引起的,其余部分应力偏低。底架所使用的材料是Q345,该种材料的屈服极限345MPa,从整体来看,客车骨架设计满足要求,可以进行轻量化设计。最大应变值为3.56mm,位于顶部靠近后围处,该处安装的储氢罐是导致应变多大的主要原因。总体看来,扭转工况下,车身设计是符合要求的,有一定的盈余,可以进行轻量化设计。

2.3 车身自由模态分析

通过对车身的自由模态进行提取,得到前10阶模态频率以及振型。通过模态分析得出客车车身骨架低阶频率范围在7~28Hz之间,成功避开了客车运动时车轮激励频率约2Hz、路面产生的频率5Hz和传动系统间零部件产生的频率30~70Hz,所以不会产生共振现象,从整体分析结果来看,振型良好,基本接近于实际模态振型,为后续分析做了铺垫。

3 灵敏度分析

通过筛选获得原始设计空间,从原始设计空间中获得对质量响应敏感,但对静动态性能响应不敏感的部件,以这些部件的厚度作为设计变量。先对全车骨架进行分组处理,将具有对称结构的,厚度相同的部件编为一组,这样共得到191组,其中,顶部7组,底部112组,左右侧围49组,前围15组,后围8组。

选取车身质量最小、弯曲刚度最大、扭转刚度最大为优化目标,一阶模态频率作为约束条件,扭转刚度计算以左前轮悬架处挠度替代,通过Optistruct求解器中Sensitivity卡片来完成,经过11次迭代,获得相对灵敏度分析结果,选取其中对质量敏感度较大的部件共106组。

4 多目标优化思想

在解决实际的工程问题中,一个待优化的对象可能由多个参数共同决定的,而这几个参数之间彼此会产生一定的冲突,为了解决这一个问题,需要将多个参数进行折衷处理,以便得到最优前沿解。为了综合考虑氢燃料电池客车的骨架的各项性能,本文遵从“DOE设计试验、近似模型代拟、选择优化算法”的优化方法[9],对客车骨架进行多目标优化设计。

4.1 DOE实验设计

实验设计(Design of Experiments)是获得样本点的一种有效的方法。目前,实验设计方法众多:改进的可拓展格序列(modified extensible lattice sequence),中心复合(central composite),拉丁超立方等等。考慮到对于本燃料电池客车的实用性,所以选择拉丁超立方。这种方法能有限避免重复采样,能很好的处理客车骨架数量众多的问题;该方法使得样本点随机散落在超立方中,分布均匀,函数和整个设计空间之间的关系清晰。

4.2 构建近似拟合模型

通过构建近似模型的方法,拟合出输入量和输出量之间的函数关系,运用近似模型能快速找到最优解集,提高工程分析优化效率,常见的构建近似模型的方法:响应面模型(RSM),径向基神经网络(RBF),正向多项式(orthogonal),克里格模型(Kriging)。RBF神经网络包含一个输入层、一个输出层和一个隐含层。无需通过构建数学假设,便可以拟合出复杂非线性函数关系,具有黑箱的特点,自学习能力强。适用于本文客车骨架的多目标优化分析,所以,本文运用RBF神经网络构建近似代理模型进行分析。

RBF神经网络:将测量点和样本点之间的Euclid距离作为自变量,通过假设,a1,…,a2∈Ω■β,代表一组输入向量gi≡g({||a1-ai||}c)β,(j=1,…,N),是基函数,{||a-ai||}是Euclid距离,(a-ai)T(a-aj),且0.3≤c≤3。

4.3 多目标遗传算法

多目标遗传算法是一种根据生物进化规律而来的搜索方法,模拟了生物进化过程中基因的突变,复制等现象,从一个最原始的群体中,选择一个更能适应环境的个体,并不断向最优的空间发展,经过无数次迭代更新,最终得到一个最适应环境的个体,从而找到问题的最优解[10],多目标遗传算法从遗传算法演变而来,具有更强的全局优化能力,在各个工程领域有更广泛的应用。本文选择多目标遗传算法,将上述通过灵敏度分析选择出的106个带优化变量作为设计变量,以扭转刚度最大、骨架质量最小为设计目标,以一阶扭转频率和一阶弯曲频率作为约束条件,完成多目标优化设计。多目标优化的数学模型如下:

minf(x)={f1(x),f2(x)}

s.t kn≥7

kw≥11(1)

x=[x1,x2,x3,…xi]T

0.5x0≤xi≤1.5x0

i=1,2,3,…,15

(1)式中:f(x)是目標函数,f1(x),f2(x)分别代表质量目标函数、刚度目标函数,kn(x)代表一阶扭转模态频率约束条件,kw(x)代表一阶弯曲模态频率约束条件,xi为厚度设计变量,x0是初始值。

根据以上优化目标,运用Hyperstudy软件中自带的多目标遗传算法(MOGA)模块进行求解。最后得到了关于质量目标和刚度目标的函数解集,客车质量和刚度相互矛盾,当质量减小时,刚度也随之减小。质量目标达到优化目标时,刚度目标达不到。综合考虑pareto解集,最后选择既能考量到质量目标,又能考量到刚度目标的优化方案。优化后得到部分部件的厚度参数,经过整圆处理之后得到新部件的厚度。

按照多目标优化得到的结果,更新部件的属性参数,并重新计算车身骨架的重量,得到优化之后车身骨架的重量为1.823t,较优化前减轻了113kg,轻量化率为5.8%,减重效果良好。

5 优化前后车身骨架性能对比

5.1 模态性能对比

从表2可以看出,轻量化前后车架前6阶模态频率相差甚微,模态振型与轻量化之前基本保持一致,验证了该优化方案的可行性。

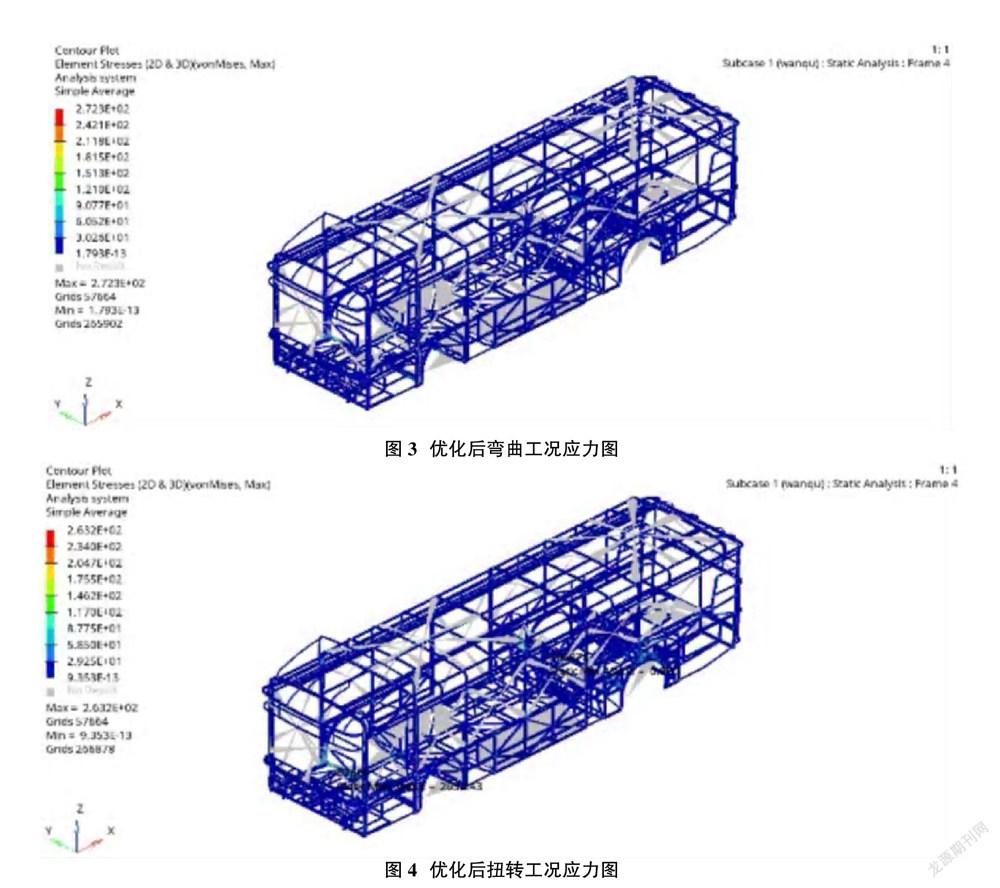

5.2 优化后静态性能分析

从图3可以看出,弯曲工况下应力集中位置不变,位于底架安放蓄电池处,最大应力为272MPa,较优化之前有所增加,但依然满足车架强度设计要求。最大位移位于尾部燃料电池安装处,较优化之前略有所增加,在客车刚度设计范围之内。从4图可以看出,在扭转工况下,最大应力位于底架安装蓄电池处,较优化之前最大应力有所下降。最大位移位于左前顶部处,较优化之前有所增加,所以,该工况下强度和刚度均满足设计要求。

6 结束语

本文对氢燃料电池客车骨架进行多目标轻量化设计,使整车骨架减轻113kg,同时车身各项性能也满足设计要求。证明了企业生产的该款客车仍有一定的轻量化空间,该多目标优化方法可以用于指导生产实践。本文的不足之处在于,未能将轻量化后的目标用于实车实验,后期如果条件允许,可以将优化得到的结果用于实车上,以保证设计的科学性。

参考文献:

[1]Gauchia A, Diaz V, Boada M J L, et al. Torsional stiffness and weight optimization of a real bus structure[J]. International Journal of Automotive Technology, 2010, 11(1):41-47.

[2] A. R. Yildiz, K. N. Solanki. Multi-objective optimization of vehicle crashworthiness using a new particle swarm based approach[J]. Int J Adv Manuf Technol, 2012(59):367-376.

[3] R. Y.Su, L. J. Gui, Z. J. Fan. Multi-objective optimization for bus body with strength and rollover safety constraints based on surrogate models[J]. Struct Multidisc Optim,2011(44): 431-441.

[4]张静远.氢燃料电池客车车身骨架轻量化研究与碰撞安全分析[D].华南理工大学,2020.

[5]黄妮.氢燃料电池客车车架有限元分析及结构优化[D].青岛大学,2019.

[6]龚玉婷.纯电动客车车身有限元分析与轻量化研究[D].湖北汽车工业学院,2017.

[7]毛爱华.纯电动大客车骨架结构轻量化多目标优化设计

[D].吉林大学,2015.

[8]刘显春.纯电动客车车身骨架多目标轻量化设计[D].合肥工业大学,2017.

[9]姜立标.基于多目标优化的某型大客车骨架轻量化研究[J].机械设计与制造工程,2020,49(03):85-91.

[10]王登峰,牛妍妍,等.基于拓扑优化的纯电动大客车车身骨架轻量化多目标优化设计[J].中国公路学报,2017,30(02):136-143.