3B0轴式机车底架疲劳强度分析

于淼 郑长国 马天逸

摘要: 结合有限元和多体动力学仿真方法,探究3B0轴式机车运行工况对底架疲劳强度的影响。结果表明:3B0轴式机车底架受力矩作用中间转向架橡胶堆支反力小于两端,致使中间转向架橡胶堆高出两端;随着机车运行线路恶劣程度的增加,车体两端垂向振动大于中间部位且比值逐渐增大,易引起中间转向架橡胶堆支撑不足;机车运行线路条件恶劣时,垂向和横向振动载荷将引起牵引座和横向止挡焊缝附近疲劳伤损。

Abstract: Combined with finite element method and multi-body dynamics method, the influence of operating conditions on the fatigue strength of locomotive underframe with 3B0 bogie is studied. The support reaction of intermediate bogie rubber pile is less than that of both ends by the load moment on the underframe, resulting in the rubber pile of intermediate bogie higher than both ends. With the severity of running line, the vertical vibrations of the car body ends are greater than that of the intermediate, and the ratio increases gradually. It is liable to cause insufficient support for the rubber pile of the intermediate bogie. While the vertical and lateral vibration loads will cause fatigue damage near the welds of the traction base and the lateral stop.

关键词: 底架强度;3B0轴式机车;车体振动;焊缝疲劳

Key words: underframe strength;locomotive with 3B0 bogie;car body vibration;welding fatigue

中图分类号:U262.0 文献标识码:A 文章编号:1674-957X(2022)05-0034-03

0 引言

目前,机车多由两轴或三轴转向架为单元组成,即以B0-B0和C0-C0轴式为主。对于小半径曲线较多、坡度较大的线路,因其整体改造成本高,大多选取更加适用的3B0轴式机车来改善列车运行性能。但与此同时因运行线路复杂,外载荷条件相对恶劣,机车结构及零部件容易受到损坏,例如,机车底架中间牵引座两侧中梁底板对接焊缝焊趾处以及中间牵引座与下盖板角焊缝焊趾处疲劳强度相对薄弱。

对于车体疲劳伤损的研究方法主要包括现场调研及试验和仿真分析。在现场调研及试验方面,SEO Sung等利用模拟实际动载荷的大型试验方法评价铝合金车体疲劳强度[1]。哥伦比亚地铁铝合金车体的枕梁在同一位置多次出现裂纹,现场从枕梁加固和优化焊接工艺两方面对其修复[2]。梁圣童通过对某出口机车底架主梁局部裂纹的大量现场调查,得出底架主梁鱼腹圆弧过渡部位的曲线半径和工艺焊接顺序为主要因素[3]。赵方伟等根据实测车体关键部位动应力数据获得小应力循环对车体疲劳损伤的影

响[4]。在仿真分析法方面,Jun HK等利用断裂力学,结合有限元方法和物理载荷试验,研究了动车组底架裂纹的临界尺寸和扩展速率[5]。马思群等基于等效结构应力法和Miner线性累积疲劳损伤理论,提出初始焊接缺陷的存在明显降低车体的抗疲劳特性[6]。卢耀辉等采用固有应变法计算了动车组铝合金车体的焊接残余应力分布,提出焊接残余应力明显改变最大主应力的方向[7]。

目前对于车体疲劳伤损的研究主要集中于焊縫疲劳评价和焊接工艺两个方面,对于车辆系统振动特性和运行工况的影响研究甚少,尤其是缺少3B0轴式机车三转向架的力学特性分析。本文将结合有限元和多体动力学仿真方法,开展3B0轴式机车底架疲劳强度计算分析,探究机车运行工况对底架疲劳强度的影响。

1 车体结构静强度分析

机车总重76.2吨,最高运行速度为100km/h,轴式为B0-B0-B0(即3B0)。机车为内走廊式、底架承载结构,从底架分上、下两部分:上部分包括各室和内部设备,分别为一端司机室、辅助室、冷却室、动力室、电气室、二端司机室,其中,燃油箱设在两端司机室后墙,柴油机发电机组设在动力室;下部分包括三个两轴转向架,2个总风缸,4个蓄电池箱。机车上部通过六个橡胶堆座作用在转向架上。每个转向架通过一个牵引销与底架连接在一起,转向架设有横向止挡。车体板件材料和铸件材料分别选用Q235B和ZG230-450。车体底架主要采用4节点等参薄壳单元模拟主体结构,用质量元来模拟附加结构的质量。由于底架设备重量及位置分布对其结构振动有很大影响,因此具有明确安装位置及质心的设备以集中质量的形式施加在各自的质心位置。其它设备以均布力的形式加在各自的位置上,如各室钢结构、内装、油漆、布线等。壳单元的尺寸在大多数的结构部件中的典型长度约为20~30mm,而在更多的细化区域则要小一些。车体铸件以及二系悬挂橡胶堆采用实体单元离散模拟。模型共有209880个节点和275747个单元,车体结构如图1所示。

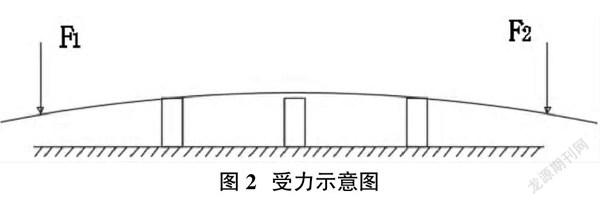

三个转向架二系悬挂橡胶堆上表面距轨面高度在设计时是一致的,但现场发现某些机车解体后出现中间转向架的橡胶堆高度明显高于两端距轨面高度。针对该情况,对车体底架进行静强度计算分析。在垂直静载工况下,中间转向架橡胶堆处支反力小于两端,但从机车底架重量分布情况来看,中间部位的动力室由于配有柴油发电机组,重量分布大于两端。由机车底架位移计算可知,底架两端最大位移约为4.79mm,而中间部位约为0。因此,在三个转向架支撑作用下,出现如图2所示情况,在力矩作用下中间转向架橡胶堆支反力反而小于两端,长此以往将导致中间转向架橡胶堆高出两端,甚至在某些振动载荷较大的工况将导致中间转向架橡胶堆支撑不足的情况发生。因此,在探究机车底架中部容易发生疲劳伤损的原因时,将重点考虑中间转向架橡胶堆支撑不足工况。

2 机车运行动态分析

利用多体动力学仿真方法,探究运营工况下与三个转向架位置相对应的车体底架振动情况,建立机车-轨道系统动力学模型。轨道不平顺是引发列车振动、轮轨作用力增大的主要因素,不同轨道不平顺对机车车辆平稳运行影响各异。结合现场实际运用轨道情况,轨道不平顺谱分别采用了美国四级谱(AAR4)和美国五级谱(AAR5)。设机车运行速度为100km/h,汇总与三个转向架位置相对应的车体垂向振动加速度最大值如图3所示。

由图3可以看出,两端转向架位置对应的车体垂向振动加速度大于中间转向架位置。当轨道不平顺谱为AAR5时,车体两端最大垂向振动约为中间部位的1.5倍;当轨道不平顺谱为AAR4时,车体两端最大垂向振动上升为中间部位的1.8倍左右。随着机车运行线路恶劣程度的增加,车体两端垂向振动与中间部位的比值逐渐增大。结合有限元和多体动力学仿真结果可以进一步得出实际运营工况可能存在中间转向架橡胶堆支撑不足的情况。

3 疲劳载荷工况分析

通过对该机车车体静强度工况[8]计算可知,母材应力在考虑安全系数的情况下均小于按标准和规范确定的许用应力,车体结构静强度符合相关标准和规范的要求。因此,下面将从结构疲劳角度探究机车车体底架中部容易发生疲劳伤损的原因。

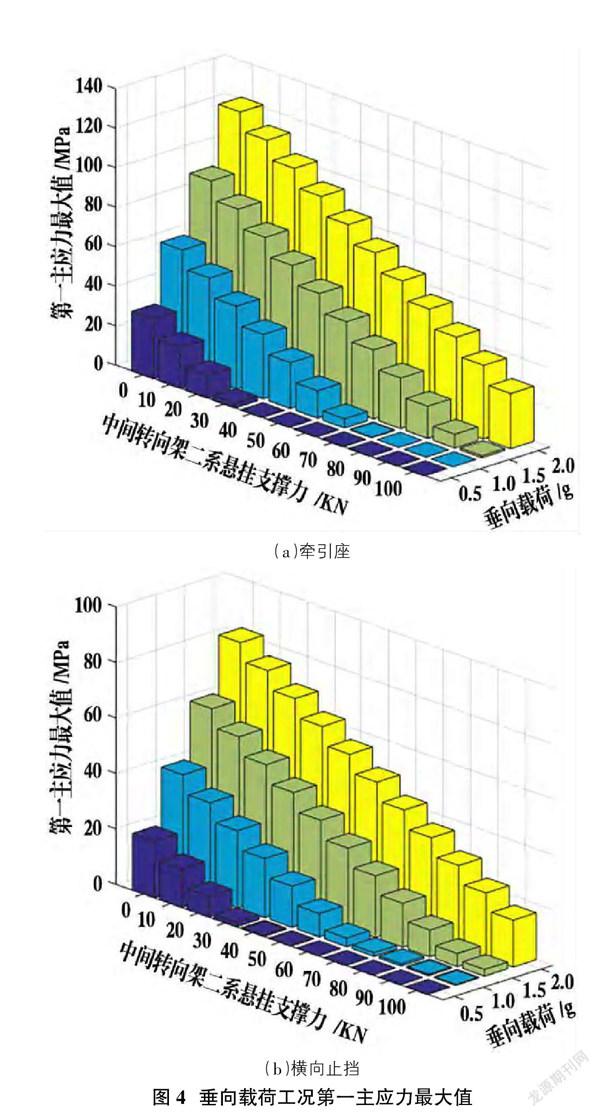

在纵向载荷方面,考虑机车牵引、制动对车体底架疲劳伤损产生的影响。通常应在技术规范中规定由于牵引/制动产生的载荷循环的数值大小,但如果没有规定的可用数据,纵向振动载荷可以取0.15g[8]。计算中间转向架橡胶堆支撑不足工况下车体底架第一主应力可知,在牵引座和横向止挡焊缝附近存在应力集中;且牵引工况对牵引座和横向止挡附近部位应力影响较大,而制动工况对其影响较小。标准[8]提供的机车垂向和横向加速度经验值分别为(1±0.25)g和±0.2g。由于实际运行线路情况相对恶劣,分别计算垂向载荷(1±0.25)g、(1±0.5)g、(1±0.75)g、(1±1.0)g工况下机车车体结构强度,即垂向振动载荷0.5g、1.0g、1.5g、2.0g工况。由于底架疲劳伤损容易出现在中间牵引座两侧中梁底板对接焊缝(简称横向止挡附近)以及中间牵引座与下盖板角焊缝处(简称牵引座附近),汇总相应部位(牵引座、横向止挡附近)的第一主应力最大值如图4所示。结合前文分析所得中间转向架橡胶堆支撑不足情况,将中间转向架二系悬挂支撑力范围设为0~100kN,间隔10kN取值。

由图4可以看出,随着垂向载荷的增加以及中间转向架二系悬挂支撑力的减少,牵引座和横向止挡焊缝附近的第一主应力逐渐上升,且牵引座附近上升更快。根据钢结构疲劳标准[9],参照钢材的焊缝接头形式,对于牵引座和横向止挡焊缝附近部位,钢材的疲劳强度为51.31MPa。因此,图4中部分线路条件恶劣工况的第一主应力超过疲劳强度限值,将引起焊缝附近疲劳伤损。

考虑线路不平顺引起的垂向和横向振动载荷同时存在的工况,横向振动加速度取±0.2g(即0.4g)。获得底架容易发生疲劳伤损部位(牵引座、横向止挡附近)的第一主应力最大值如图5所示。

由图5可以看出,在横向载荷和垂向载荷共同作用下,横向载荷的存在增大了牵引座和横向止挡焊缝附近的第一主应力值,且横向止挡焊缝附近的响应更加明显。因此,横向载荷将加速横向止挡附近疲劳伤损的出现。

4 结论

①3B0轴式机车底架在三个转向架二系悬挂橡胶堆支撑作用下,受力矩作用中间转向架橡胶堆支反力小于两端,致使中间转向架的橡胶堆距轨面高度高于两端。

②兩端转向架位置对应的车体垂向振动加速度大于中间转向架位置,且随着机车运行线路恶劣程度的增加,车体两端垂向振动与中间部位的比值逐渐增大,易引起中间转向架橡胶堆支撑不足。

③牵引工况对牵引座和横向止挡附近部位应力影响较大,而制动工况对其影响较小。当机车运行线路条件恶劣时,垂向和横向振动载荷将引起牵引座和横向止挡焊缝附近疲劳伤损,横向振动载荷对横向止挡作用更明显。

参考文献:

[1]Sung Il SEO, et al. Fatigue strength evaluation of aluminium alloy car body of vehicles by large scale dynamic load test[J]. JSME International Journal, 2005,48(1): 27-34.

[2]Roger Zimmerli. Metro EMUs aluminium alloy car bodies cracking solved using fatigue analysis[J]. Rail volution, 2010,1(1):44-45.

[3]梁圣童.DPU-30型机车底架裂纹和改进的分析研究[J].内燃机车,2006,2(9):6-8.

[4]赵方伟,谢基龙.小应力循环对C70E型车体疲劳损伤的影响研究[J].机械工程学报,2014,50(10):121-126.

[5]Jun H.K., Jung H.S., Lee D.H., et al. Fatigue crack evaluation on the underframe of EMU carbody[J]. Procedia Engineering, 2010, 2(1):893-900.

[6]马思群,谷理想,袁永文,等.焊接缺陷对动车组铝合金车体疲劳寿命影响研究[J].铁道学报,2014,7(2):42-48.

[7]卢耀辉,张德文,赵智堂,等.焊接残余应力对动车组铝合金车体疲劳强度的影响[J].交通运输工程学报,2019,19(4):94-103.

[8]BS EN 12663 Railway applications—Structural requirements of railway vehicle bodies,Part 1:Locomotives and passenger rolling stock (and alternative method for freight wagons)[S]. 2010.

[9]BS EN 1993 Fatigue strength of steel structures Part 1.9: Fatigue strength of steel structures[S]. 2002.