出口几内亚铝土矿敞车车体制造工艺

王飞 谭祖中 赵元鹏 魏丽霞

摘要: 本文介绍了出口几内亚铝土矿敞车车辆结构、组装焊接制造工艺及结构难点分析,采取合理、有效的工艺控制措施,保证了车辆的结构尺寸和制造质量,使得各车辆参数符合设计要求和客户要求。

Abstract: This paper introduces the structure, assembly and welding manufacturing process and the analysis of the structure difficulties of bauxite gondola wagon exported to Guinea. By adopting reasonable and effective process control measures, the structure size and manufacturing quality of the vehicle are guaranteed, and the parameters of each vehicle meet the design requirements and customer requirements.

关键词: 敞车;制造工艺;工艺控制措施

Key words: gondola wagon;manufacturing process;process control measures

中图分类号:U46 文献标识码:A 文章编号:1674-957X(2022)05-0100-03

1 概述

出口几内亚铝土矿敞车用于在几内亚境内新建专用标准铁路上运输铝土矿,适应车组不摘钩翻车机卸货作业。该车采用双联单元车组,每辆单车主要由车体、车钩缓冲装置、制动装置及转向架等组成,车组单元间采用牵引杆连接。

车体主要由中梁、底架、端墙、侧墙等全钢焊接结构。采用B级钢的整体式上心盘,C级钢冲击座。底架由中梁、枕梁、大横梁、小横梁、纵向梁、地板等组成。中梁为组焊结构,枕梁为双腹板箱形变截面结构。大横梁为单腹板工字形组焊结构,与侧柱相连的小横梁为工字形组焊结构,其它位置的小横梁及枕梁两侧纵向梁为压型槽钢,中部纵向梁为热轧角钢;地板设有排水孔。侧墙由上侧梁、枕柱、大侧柱、小侧柱、侧横带、侧板和圆弧板等组焊而成。端墙由上端梁、横带、端柱、端板、圆弧板等组焊而成。车辆结构如图1所示。

2 车体制造工艺难点分析

①中梁板材组焊结构,焊接量大,容易导致扭曲、挠度、旁弯、牵引梁上翘下垂等关键尺寸超差,对后续车体钢结构组装产生很大影响。

②底架枕梁双腹板箱形变截面结构,焊接过程极易产生扭曲变形,容易影响枕梁高低差、挠度、上翘下垂量控制,组装时需工装夹具定位、固定,选择合理的焊接顺序。

③由于钢结构焊接量大,容易产生钢结构挠度、牵引梁上翘下垂、上侧梁旁彎超差。

3 车体制造工艺

3.1 中梁组成制造工艺

中梁组成是由中梁下盖板、中梁腹板、中梁上盖板、冲击座及整体上心盘等配件组焊而成的箱型结构。中梁组成结构如图2所示。

①中梁腹板和下盖板拼接。

中梁腹板采用三段拼接,拼板时预制+12mm挠度,牵引梁下垂6mm,拼接时预制反变形。中梁下盖板拼接根部间隙为0mm-2mm;板宽度方向错边量不超过1mm,厚度方向错边量不超过0.5mm。中梁腹板、下盖板拼接焊缝焊后24h进行超声波探伤。

②中梁组装(1)。

本工序主要完成中梁隔板、中梁下盖板、中梁腹板、中梁撑杆等配件的组装。中梁组装胎模需要预制12mm上挠度,牵引梁端6mm下垂。中梁内腔隔板需严格按图纸尺寸进行组装,且正位,同时在腹板外侧引出隔板位置线以便底架组装枕梁、横梁腹板时用。中梁组装时中间需要增加工艺撑,防止中梁腹板焊接波浪变形,并保证中梁内腔尺寸。

③中梁翻焊(1)。

该工序在中梁翻焊胎(采用大臂翻焊胎或有顶紧装置的翻焊胎)上进行。总体焊接顺序:下盖板和隔板的焊缝→下盖板和腹板的焊缝→腹板和隔板的焊缝。

④中梁组装(2)。

本工序主要组装冲击座组成以及整体上心盘(含磨耗板)。组装前,将贴合面涂刷防锈底漆,将冲击座以及整体上心盘吊入中梁中,确保冲击座和后从板座面与中梁腹板贴严,定位焊固定。

⑤中梁翻焊(2)。

该工序主要翻转焊接冲击座、整体上心盘与中梁腹板和下盖板之间的焊缝,并组装中间垫板,组装中间垫板之前贴合面涂刷防锈底漆。

⑥中梁钻孔和中梁组装(3)。

该工序主要完成钩托板钻孔和中梁上盖板组装。

⑦中梁翻焊(3)。

本工序主要完成中梁上盖板与中梁腹板间的焊缝。

⑧中梁矫正及交验。

本工序主要完成中梁调校,中梁挠度(6mm~14mm)、旁弯(3mm/m,车辆定距内不大于5mm)、上翘下垂≤5mm、前后从板座距离、心盘距以及焊缝质量检查。

3.2 底架组成制造工艺

底架组成主要包括中梁组成、枕梁组成、大横梁、小横梁、纵向梁、端部纵向梁、地板等。底架组成结构如图3所示。

①底架组装(1)。

本工序主要完成中梁组成、枕梁下盖板、腹板、隔板的组装焊接工作。

中梁落入底架组装胎后,检查心盘面与胎模定位面的横向间隙,要求≤0.5mm。落位后用龙门压紧中梁,组装枕梁下盖板,组装间隙为1~2mm,错牙量≤0.5mm,保证枕梁下盖板对角线不大于6mm,夹紧枕梁下盖板后在对接坡口(焊缝接头)两侧组装引弧板和熄弧板,定位焊并焊接枕梁下盖板与中梁下盖板间的焊缝,焊后打磨焊缝与母材平齐焊接完成磨平焊缝。保证枕梁位置高低差(≤3mm),胎模上枕梁下盖板的定位需精确计量(四个定位块处平面误差≤0.5mm)。

②骨架翻焊(1)。

本工序主要使用翻转胎焊接中梁下盖板与枕梁下盖板的FP焊缝以及枕梁腹板、隔板的焊缝。

③底架组装(2)。

本工序主要完成大横梁组成、小横梁、纵向梁等的组装焊接工作。

底架落入胎膜后,检查心盘面与胎模定位面的横向间隙,要求≤0.5mm。落位后用龙门压紧中梁,组装大横梁组成、小横梁、纵向梁等零部件,控制组装间隙不大于2mm,调整各梁尺寸,保证底架宽度尺寸以及各梁的组装尺寸,中梁、大横梁、小横梁同一断面的高低差不大于3mm,检查尺寸合格后固定焊并焊接相关位置平焊缝。

④枕梁上盖板以及底架附属件组装。

本工序主要完成枕梁上盖板及底架附属件的组装。

⑤骨架翻焊(2)。

本工序主要使用转胎翻转至合适位置,在平焊位完成大小横梁、纵向梁及底架附属件的相关焊缝焊接。

⑥地板组装及焊接。

本工序主要完成地板工艺件的拼装及地板与各梁焊缝的焊接。地板各工艺件拼接时须预留1mm-2mm间隙,保证焊缝熔深大于板厚75%。地板拼接宽度尺寸按(-3,

-5)mm控制。

⑦地板仰点焊。

本工序主要地板与骨架各梁之间的定位焊。在仰点焊胎位利用龙门压紧装置依次压紧地板与各梁,保证地板与各梁间间隙≤1mm后定位焊。

⑧底架翻焊。

本工序主要焊接地板与各梁的焊缝、中梁上盖板与中梁腹板的剩余焊缝以及上旁承体、端部纵向梁组装。

⑨底架矫正及交验。

本工序主要完成底架调校,对底架挠度、牵引梁上翘下垂、同位枕梁位置处高低差、底架主要结构尺寸进行测量。

3.3 端墙组成制造工艺

端墙组成由上端梁、横带、端柱、端板等组焊而成。上端梁冷弯矩形方管,横带和端柱为压型槽钢。端墙组成结构如图4所示。

本工序主要完成端墙板的拼接及上端梁、横带、端柱、端板等组焊。

①端墙板拼接保证对角线之差≤4mm,两板错边

≤0.8mm,夹紧后定位焊,连接引弧板后利用带轨道焊接小车自动焊。

②端墙板拼接焊完成后,装入上端梁靠紧胎模定位块,利用横带组装样杆定位横带组成,确保组装间隙后定位焊,再完成上端梁、横带组成与端墙板的焊缝。端墙宽度尺寸按照(-3,-5)mm公差控制。

3.4 侧墙组成制造工艺

侧墙组成由上侧梁、枕柱、大侧柱、小侧柱、侧横带、侧板和圆弧板等组焊而成。上侧梁为冷弯矩形方管;枕柱、大侧柱、小侧柱钢、侧横带均为压型槽钢,侧墙设有扶梯。侧墙组成结构如图5所示。

本工序主要完成侧墙板拼接及上侧梁、枕柱、大侧柱、小侧柱、侧横带等配件组焊。

①侧墙板拼接。

将侧墙板工艺件吊入拼板胎,保证对接接口根部间隙1.5(0,+1)mm,侧墙板拼接保证对角线之差≤6mm,两板错边≤0.8mm,夹紧后定位焊,连接引弧板后利用带轨道焊接小车自动焊。

②侧墙组焊。

3.5 车体钢结构制造工艺

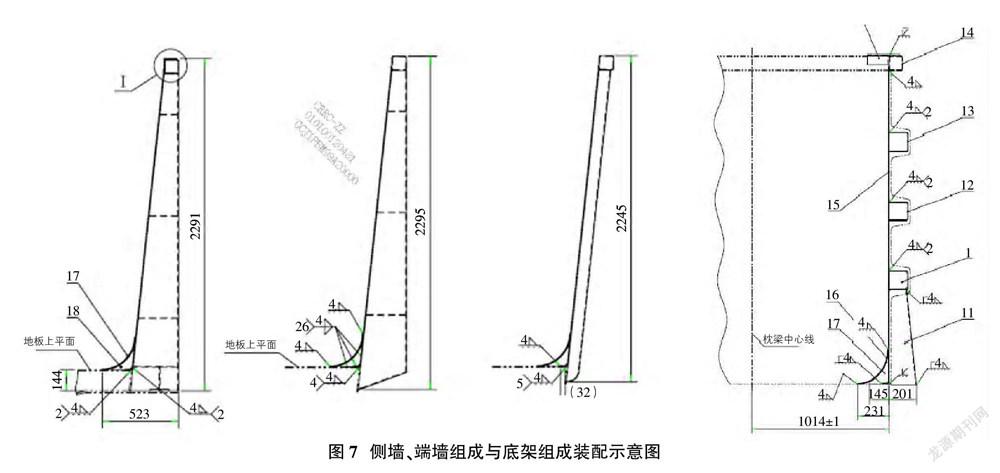

车体钢结构主要由底架组成、端墙组成、侧墙组成等构成。端、侧墙与地板之间装有圆弧板。端墙板落在地板上,外侧与端墙板边缘平齐。侧墙板落在地板上,枕柱落在枕梁下盖板上,侧柱及小侧柱分别与大横梁、小横梁封边搭接。车体钢结构组成如图6所示,端侧墙与底架装配示意图如图7所示。

①车体钢结构组装。

底架落位后利用抱紧装置抱紧中梁组成,将端墙吊入组装胎。调整端墙上侧梁,使端墙上端梁保持水平后,开启端墙压紧装置,保证墙板与中梁上盖板、墙板与地板之间的局部间隙均≤2mm,端墙与地板垂直度≤2mm后定位焊。吊侧墙入胎模,调整侧墙板圆弧段与地板贴严,间隙≤2mm,枕柱与枕梁下盖板的间隙≤2mm,枕侧柱与枕梁及横梁封板贴严,间隙≤2mm后定位焊车体下部焊缝。利用侧墙上部压紧装置压紧侧墙,侧部推拉装置调整两侧墙外宽(在枕梁位置处测量),在上侧梁与上端梁相交处测量对角线差,对角线差不大于12mm。焊接上侧梁与上端梁上表面焊缝以及内侧面被角部加强铁遮盖部分焊缝,焊接完毕后组装角部加强铁组成。完成所有平焊位置的焊缝后将车体吊出胎模。

车体组装完后,测量车体宽度尺寸按照(0,-6)mm控制。上侧梁、上端梁旁弯≤3mm/m,上端梁旁彎全长≤4mm,上侧梁旁弯全长≤8mm。

②圆弧板组焊。

本工序主要完成筋板、端墙圆弧板及侧墙圆弧板的组装及焊接。先完成各筋板组装,并焊接完成(筋板与枕侧柱封板及端墙板焊缝采用立焊);再完成端墙圆弧板与侧墙圆弧板组装及焊接。要求圆弧板与筋板的装配间隙≤2mm,端墙圆弧板与侧墙圆弧板的对接间隙≤2mm。

③钢结构翻焊。

本工序主要完成端墙与侧墙、各圆弧板的连接焊缝,以及端墙支柱与端墙板连接焊缝。

④钢结构交验。

本工序主要完成车体钢结构交验。将车体落到水平交验胎上,完成上旁承组装,上旁承磨耗板下平面至心盘下平面高度尺寸74mm-78mm,同一截面两旁承高度差≤2mm。再检测中梁挠度(5mm~12mm)、牵引梁上翘下垂(≤5mm)、车体钢结构组成各主要结构尺寸进行测量。

4 结束语

通过生产制造的过程验证,上述车体制造工艺能够满足图纸及技术文件要求,有效地保证了产品的制造质量,同时也为生产同类车型制造积累了宝贵经验。

参考文献:

[1]严隽耄.车辆工程[M].北京:中国铁道出版社,1999.

[2]陈世和.车辆造修工艺与装备[M].北京:中国铁道出版社,1999.

[3]方洪渊.焊接结构学[M].北京:机械工业出版社,2008.