动车组油泵轴承异音的分析与研究

张伟 张显文 修方渊 李正元

摘要:对某新型平台动车组牵引变压器油泵轴承异音进行了原因分析,最终通过对故障轴承的能谱分析,确定故障原因,并提出了新的组装工艺及油泵封闭装配室降尘量监测优化方案。

Abstract: The abnormal noise of the oil pump bearing of the traction transformer of a new platform EMU was analyzed. Finally, the energy spectrum analysis of the faulty bearing was used to determine the cause of the failure, and a new assembly process and an optimization plan for monitoring the dust reduction in the closed assembly room of the oil pump were proposed.

关键词:轴承;异音;疲劳剥落;工艺优化

Key words: bearing;abnormal sound;fatigue spalling;process optimization

中图分类号:TH133.33 文獻标识码:A 文章编号:1674-957X(2022)05-0139-03

0 引言

动车组用牵引变压器中设置油泵,通过油泵循环牵引变压器内部的油脂,进而对牵引变压器进行冷却,油泵是轴流泵结构[1]。

在列车运营过程中,若发生油泵异音故障,手泵停止运行,牵引变压器的油温很急剧上升,最终导致动车组丢失一半的牵引动力,严重影响列车的运营秩序,因此为分析研究油泵异音故障原因,消除油泵异音隐患,提升产品源头质量控制和后续产品的质量稳定性,本文研究内容显得尤为必要和迫切。

1 异音原因分析

1.1 宏观外貌检查

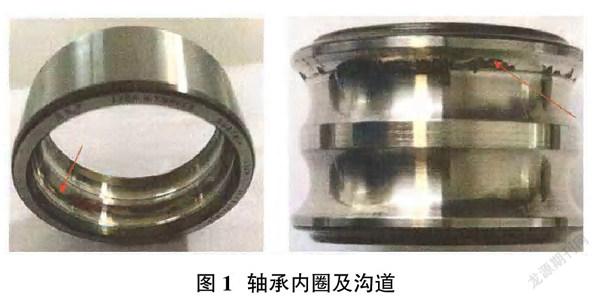

轴承内圈沟道圆周出现不连续的剥落,外卷沟道有明显压痕和运转痕迹,钢球表面有轻微压痕,保持架完好。宏观外貌见图1~图2。

1.2 尺寸及精度检测

对故障件进行外观检查发现全部是轴承内圈滚道磨损剥落,并且都是在同侧(受力侧),轴承内圈受力方向向油泵进口方向[2]。轴承内、外沟道有明显运转痕迹,外圈外径有明显微动腐蚀痕迹,钢球有明显接触痕迹,保持架完好。依据GB/T 307.2-2005《滚动轴承测量和检验的原则方法》对轴承尺寸进行测量,检测其轴承外圈沟形偏差及粗糙度均符合GB/T 307.1-2017《滚动轴承向心轴承产品几何技术规范(GPS)和公差值》的要求[3]。

1.3 轴承材料及热处理质量检测

对轴承套圈和钢球的非金属夹杂物、淬回火组织、表面硬度、能谱检查、剥落区微观形貌及电腐进行检测。

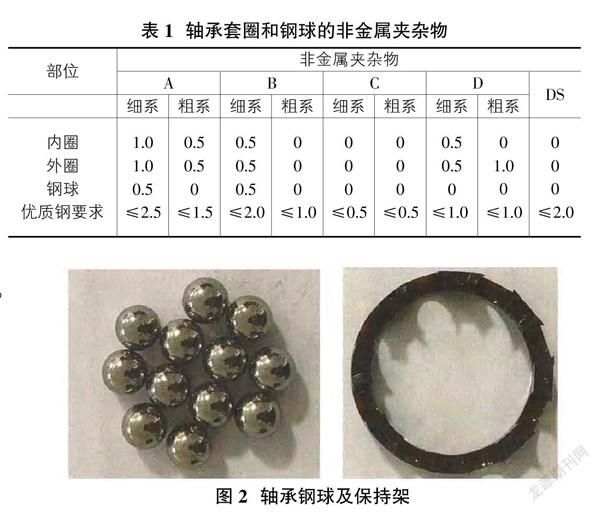

1.3.1 非金属夹杂物

将轴承套圈和钢球纵向研磨抛光切割磨制抛光后,放置在显微镜下进行非金属夹杂物的检验,检验结果见表1。检验结果表明:轴承套圈和钢球的非金属夹杂物符合GB/T 18254-2016《高碳铬轴承钢》中优质钢要求,见表1。

1.3.2 硬度

采用HR-150A洛氏硬度计测定轴承套圈及钢球的表面硬度,载荷为150kg,轴承套圈及钢球的表面硬度满足GB/T34891-2017《滚动轴承高碳铬轴承钢零部件热处理技术条件》中S0的要求。

1.3.3 淬回火组织

将轴承套圈及钢球纵截面磨制腐蚀后处置在显微镜下对其淬回火组织进行检测和评定。检测结果符合GB/T34891-2017《滚动轴承高碳铬轴承钢零部件热处理技术条件》的要求。

1.3.4 能谱检查

在扫描电镜下,观察轴承内圈沟道剥落区形貌时,发现内圈沟存在白色块状物质,对白色块状物质进行能谱检查,化学成分检测结果表明:白色块状物质的Al、Si、Fe的含量明显异于轴承基体,应为外界异物[1]。

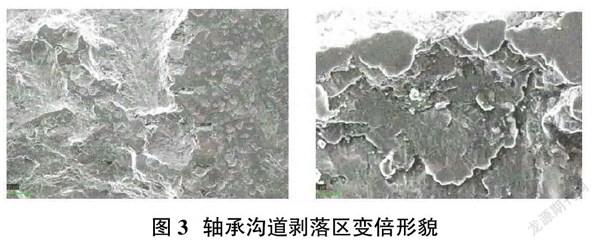

1.3.5 剥落区微观形貌

对轴承沟道剥落区进行扫描电镜观察,剥落区形貌见图3。轴承内圈沟道剥落严重,剥落区碾平磨光,未发现剥落源,剥落坑深度约0.08mm;集中在沟道与钢球接触带位置,剥落类型为表面起源型剥落,外圈沟道有明显碾压痕迹,伴有点状显微剥落,钢球表面有碎屑压痕和明显运转痕迹。

1.3.6 电蚀排查

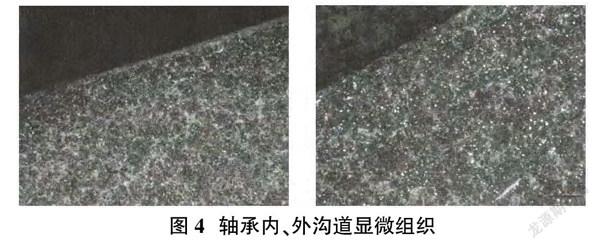

对轴承套圈沟道面做电蚀排查,未发现电蚀痕迹。剥落区微观金相见图4。

1.3.7 结果分析

通过轴承宏观外貌、尺寸、精度、材料及热处理质量等检测结果如下:①通过轴承宏观外貌检查,轴承发生疲劳剥落,轴承内圈沟道剥落严重,出现整圆周显微剥落。②经尺寸、精度检测,除部分零件精度因使用运转略有增大,其余未见明显异常。③经材料及热处理质量检测,轴承材料非金属夹杂物,零件硬度及金相组织均符合相关标准的要求。④经剥落区微观形貌检查,轴承内圈沟道出现整圆周显微剥落,外圈沟道碾压痕迹明显,出现点状显微剥落,剥落类型为表面起源型疲劳剥落。⑤经能谱检查,内卷沟道剥落区白色块状物质化学成分明显异丁轴承基体,应为外界异物。⑥经电蚀排查,轴承内、外沟道未发现电蚀痕迹。

2 优化方案

为了解决油泵异音故障和隐患,结合上述故障原因分析,确定油泵运行异音产生的原因是前轴承失效。进一步检测发现都是轴承内滚道表面磨损剥落,可以确定轴承失效原因是油泵装配或者后续测试时外界有异物进入轴承,导致轴承运转时表面异常磨损,最终使轴承出现疲劳剥落产生轴承异响[4]。分别从油泵装配、油泵密封装配室降尘量测试、油泵装配前清洗及泵零件打磨四个方面优化工艺。

2.1 规范大铝泵的组装过程

2.1.1 作业前准备

根据装配油泵数量领用前轴承、后轴承,每台油泵使用前轴承、后轴承各一只。轴承领用时由操作人员和检验人员各一名一起至仓库办理,操作人员办理领用手续及领用轴承,检验人员监督过程。轴承领用后,放置在塑料盒内,放置时要轻拿轻放。如果出现轴承跌落现象,则该轴承须作报废处理,严禁使用。

2.1.2 零部件准备

①将前壳体、后壳体、转子、叶轮导叶、定子等零部件搬运至组装封闭车间内,放置在待组装区域[2]。零部件须在组装封闭车间放置时间满足规定要求后才可装配。

②将轻型直槽弹性圆柱销安装到主体上,再将主体放入烘箱加热,烘箱温度设定为目标温度,等温度达到目标温度时,保温时间达到规定时间后拿出烘箱。主体进入烘箱时,不允许密封面朝下放置,也不允许从外面推入烘箱内,防止表面被划伤、碰伤。应该整体搬起、放下,放下后不允许平移来调整位置。

2.2 监控油泵封闭装配室降尘量

2.2.1 作业前准备

环境应保持清洁、干燥,测试最佳环境温度,最佳湿度满足工艺文件要求;天平应放置在平衡、固定的工作台上;工作台应远离门窗,减少因开窗开门而产生的气流的影响;工作台应设置在受振动干扰少的地方;天平应放置在避免阳光直射和远离发热器等易引起温度变化的地方;天平应远离带有磁性或能产生磁场的物体及设备;不得长时间在高湿度或高粉尘的环境中使用天平;不得在具有爆炸性危险的区域使用天平。

2.2.2 零部件准备

①集尘玻璃片放到采样点前,在三个不同地方测量其直径,取算数平均值,计算并记录其表面积S。

②用酒精清理集尘玻璃片,待酒精挥发干燥后,用镊子将集尘玻璃片放到称盘上,测量并记录集尘玻璃片的重量W1。称量完成后,将集尘玻璃片放到采样点。记录时间(年、月、日、时)。轻按天平“关机”按钮,关闭天平,取下称盘、防风环,保管好天平。

③7天后,将天平转移至测试平台,对天平进行安装、校准。用镊子托住集尘玻璃片底部,取下集尘玻璃片,放到称盘上,称取并记录此时重量W2和时间(年、月、日、时)。集尘玻璃片重新清洗后放回采样点,记录时间(年、月、日、时)。

④计算单位面积降尘量M,公式:

M=(W2-W1)×1000×106/(S×7)

式中:M ——每天降塵量,mg/m2;W1——集尘玻璃片自身重量,g;W2——集样后的总重量,g;S——集尘玻璃片的面积,mm2。

2.3 铸铝泵装配前清洗

2.3.1 作业前准备

清洗作业时应穿戴橡胶手套、防护口罩、防护眼镜等防护用具。清洗时发现未清理干净的零件,应返回上道工序重新清理后再清洗。用喷枪喷射稀释剂清洗的工艺要求:喷嘴距离零部件满足工艺文件要求,以“Z”字形移动,移动速度严格按照工艺文件的要求,喷射角度与被清洗面呈一定角度,以规定的压力持续喷射。用气枪吹零部件各表面的工艺要求:喷嘴距离零部件一定距离,以“Z”字形移动,移动速度满足工艺文件要求,喷射角度与被清洗面呈一定角度,以规定的压力持续喷射。清洗后零件放置于专用小车上,放置时禁止叠放,专用小车应保持清洁,每次运转前、后将小车零件放置平面及车身清扫干净。

2.3.2 清洗作业

①前壳体清洗,用毛刷沾稀释剂刷洗前壳体外表面,用喷枪喷射稀释剂清洗前壳体安装法兰面、外表面及螺栓孔,用气枪吹去前壳体各表面的稀释剂,吹后静置一段时间,用无纺布擦拭各表面检查,擦拭后无纺布表面无异物粘附。②后壳体清洗,用毛刷沾稀释剂刷洗后壳体外部外表面,用喷枪对准后壳体各流道喷射稀释剂并用试管刷配合清洗各流道,用喷枪喷射稀释剂清洗后壳体安装法兰面、内表面、外表面、流道及螺栓孔,整体清洗时间不少于1分钟;用气枪吹去后壳体各表面的稀释剂,吹后静置一段时间,用无纺布擦拭各表面检查,擦拭后无纺布表面无异物粘附。③主体清洗,用毛刷沾稀释剂刷洗主体外部表面,主体内侧接线口表面,用喷枪对准主体各流道喷射稀释剂并用试管刷配合清洗各流道,用喷枪喷射稀释剂清洗后壳体内表面、外表面、流道、法兰面、接线板安装面及螺栓孔,整体清洗时间不少于1分钟;用气枪吹去主体各表面的稀释剂,吹后静置一段时间,用无纺布擦拭各表面检查,擦拭后无纺布表面无异物粘附。④转子清洗,用喷枪喷射稀释剂清洗转子表面、铸铝端环部位,整体清洗时间不少于20秒;用气枪吹去转子各表面的稀释剂,吹后静置一段时间,用无纺布擦拭各表面检查,擦拭后无纺布表面无异物粘附。⑤转运,清洗后检查合格的零部件放置于专用小车上,运转至油泵车间装配区指定位置存放。

2.4 铸铝泵零件打磨

2.4.1 作业前准备

打磨作业分为粗打磨作业、精打磨作业,粗打磨作业在打磨作业区完成,精打磨作业在清理区完成。粗打磨作业时应穿戴防护口罩。打磨过程中加工面不允许有损伤。打磨后所有非加工棱边无毛刺,表面及流道内无铸造瘤,用手轻摸棱边应无割手感觉。

2.4.2 打磨作业

2.4.2.1 后壳体打磨作业

①粗打磨作业,用钨钢磨头所有流道的棱边进行打磨。用钨钢磨头对棱边进行打磨。用砂轮磨头把脱模遗留的铸造瘤磨平。用钻头对椭圆圈内轴承室侧三个泄油孔进行去毛刺处理。在风磨笔上安装钨钢磨头,对流道侧三个泄油孔进行去毛刺处理。②精打磨作业,用刮刀清理各安装孔边缘毛刺,用刮刀清理流道内未打磨平整的铸造瘤,注意防止其余表面划伤;用锉刀去除外部非加工面未打磨平整的铸造瘤,注意防止打伤基材;用金相砂纸对各清理部位及其边缘过渡部位打磨,直至手感检查不刮手,过渡光滑;气枪枪口距离后壳体表面约10mm处对所有表面进行吹扫,对流道及轴承室进行重点吹扫,用吸尘器配合吸除杂质;清理后后壳体各加工表面手感检查不得有刮手的感觉;非加工面无凸出铸造瘤残留,手感检查无凹凸感,过渡光滑。

2.4.2.2 前壳体打磨作业

①粗打磨作业,用砂轮把箭头所示外表面合模线磨平,用钨钢磨头对非加工面安装法兰孔进行去毛刺处理。②精打磨作业,用刮刀清理各安装孔边缘毛刺,注意防止其余表面划伤;用锉刀去除非加工面未打磨平整的铸造瘤,注意防止打伤基材;用金相砂纸对各清理部位及其边缘过渡部位打磨,直至手感检查不刮手,过渡光滑;气枪枪口距离前壳体表面约10mm处对所有表面进行吹扫,吸尘器配合吸除杂质;清理后前壳体各加工表面手感检查不得有刮手的感觉;非加工面无凸出铸造瘤残留,手感检查无凹凸感,过渡光滑。

2.4.2.3 主体打磨作业

①粗打磨作业,用钨钢磨头打磨所有流道的棱边。用钨钢磨头对出线孔棱边进行去毛刺。用砂轮磨头去除出线孔处的铸造瘤等异物。②精打磨作业,用刮刀清理各安装孔边缘毛刺,用刮刀清理流道内未打磨平整的铸造瘤,注意防止其余表面划伤;用锉刀去除外部非加工面未打磨平整的铸造瘤,注意防止打伤基材;用金相砂纸对各清理部位及其边缘过渡部位打磨,直至手感检查不刮手,过渡光滑;气枪枪口距离主体表面约1公分对所有表面进行吹扫,对流道进行重点吹扫,用吸尘器配合吸除杂质;清理后后壳体各加工表面手感检查不得有刮手的感觉;非加工面无凸出铸造瘤残留,手感检查无凹凸感,过渡光滑。

2.4.2.4 接线板清理

①用气枪吹去表面灰尘、杂质,用吸尘器配合吸除杂质;②用棉布沾酒精擦拭接线板整体表面各处,擦拭后表面酒精自然挥发;③清理后用干净无纺布擦拭检查(每个表面擦拭点不少于3处),擦拭后无纺布表面无杂质异物粘附;④运转至封闭车间指定位置用棉布整体覆盖防护。

2.4.2.5 接线盒清理

用刮刀清理各安装孔边缘毛刺,注意防止其余表面划伤;用气枪吹去表面灰尘、杂质,清理各安装面,安装接线盒。

3 结论

本文对某新型平台动车组牵引变压器油泵异音进行了原因分析,通过对故障轴承的能谱分析,确定故障原因,并提出了新的组装工艺及油泵封闭装配室降塵量监测优化方案,能够避免轴承在组装机油泵性能试验过程中,消除异物进入的现象。

参考文献:

[1]殷华彬.频谱分析法在轴承故障诊断中的应用.

[2]张博文,周友华,等.GB/T 273.2-2018 滚动轴承 外形尺寸总方案 第2部分:推力轴承.

[3]洪广孝.轴承机械设计的研究.

[4]于群.最新轴承设计与技术规范、故障诊断实务全书.