蒸汽热处理对桉木物理力学性能的影响*

李腊梅 谢桂军 曹永建 李兴伟

(广东省森林培育与保护利用重点实验室/广东省林业科学研究院,广东 广州 510520)

桉树品种众多,具有生长迅速、干形通直、成材率高、材质细等优点,是世界上最重要的人工林树种之一,也是我国南方地区人工林主要造林树种之一,目前桉树产业在缓解我国木材供需矛盾、保证木材安全方面发挥了重要作用。但桉树生长周期较短且中龄、幼龄材居多,存在易变形、易开裂、较天然林有密度小、材质疏松等缺陷,使得木材应用范围受限,利用率低且利用方式单一。目前我国桉树木材多应用于制浆造纸和人造板(胶合板、纤维板、刨花板)领域,附加值不高。人工林桉木经过改性后,尺寸稳定性及物理力学性能得到改善,可扩大其适用范围,开发高出附加值的桉木产品。因此桉木高值化利用问题成为桉木加工利用的研究重要方向。

热处理是一种能有效改善木材材性且环保的物理改性方法,处理后的木材尺寸稳定性提高、颜色加深、耐腐性和防虫效果增强。研究者在改良速生桉木材性方面做出许多研究。巫国富等[1]对广西速生桉进行热处理研究,结果表明热处理木材的尺寸稳定性得到显著提高。曹永建等[2-4]对尾叶桉Eucalyptus urophylla进行热处理发现,热处理后尾叶桉木材的颜色由原色逐步过渡到深色,热处理温度和时间均对木材颜色变化有显著影响,且热处理温度的影响比更为显著,此外一定处理温度和时间下尾叶桉的抗干缩性和抗湿胀性能最大提高了68.24%、59.27%,尺寸稳定性明显改善。廖立等[5]采用185 ℃对尾赤桉E.urophylla×E.camaldulensis进行热处理,结果表明热处理提高了木材的尺寸稳定性、端面硬度和弹性模量,顺纹抗压强度和抗弯强度降低。上述一系列研究表明,热处理改性技术是改善桉木材性的可行性手段。由于桉木易变形、尺寸稳定性不佳、颜色偏浅等因素,在制备实木地板等高附加值木质产品上不具优势,为研究桉木制备实木地板的可行性,为充分利用丰富的桉树资源,热处理改性桉木的研究具有重要意义。

木材热处理方法主要有热油处理法、惰性气体处理方法和蒸汽处理方法3 种。为综合评价热处理工艺对桉木材质性能的影响,为桉木在制备实木地板的关键工艺因子选择提供依据,本试验以我国南方地区主要速生树种桉木为研究对象,采用常压过热蒸汽高温热处理为改性手段,以木材热处理温度和热处理时间为外部影响因子,研究蒸汽热处理对桉木材的物理力学性能、干缩性和湿胀性的影响,探索高附加值桉树木材产品的可行性,拓宽其应用领域。

1 材料与方法

1.1 热处理材料

桉树试材采集于海南儋州中国热带农业科学院试验场,品种为广西壮族自治区林业科学研究院培育的广9 桉树Eucalyptus robusta,2009 年栽种,树龄13 年,胸径约20 cm。

1.2 热处理设备

热处理设备采用蒸汽热处理罐(自制),适用于处理小批量木材。

1.3 热处理方法

蒸汽热处理主要流程如下:首先,桉木砍伐后锯切成900 mm(长)×140 mm(宽)×25 mm(厚)的板材,并堆垛自然气干至含水率为20%以下,采用水蒸汽作为加热介质,放入热处理罐内进行热处理。热处理分为3 个阶段:第一阶段,快速将蒸汽发生器中的水蒸汽升至400 ℃,立即向热处理罐内通入水蒸汽;第二阶段,通过动态调节热处理罐内压力,使罐体内蒸汽温度在20 min 内升至所需温度,当升到所要求的温度时开始保温,保温时间为1.5~6 h;第三阶段,排气后开罐冷却,取出样品,常温环境中放置24 h。

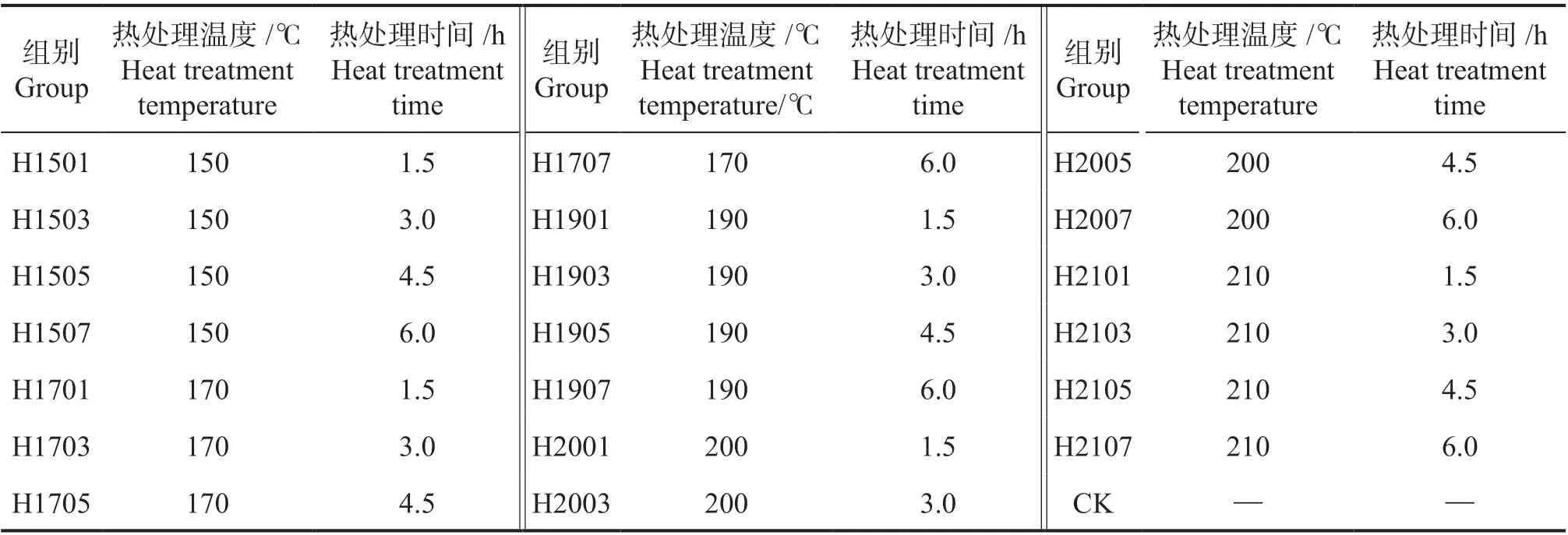

桉木热处理温度、时间组合处理条件如表1,以未进行热处理的素材(CK)作为对照组。

表1 热处理工艺Table1 Heat treatment process

1.4 材性检测方法

1.4.1 尺寸稳定性检测 本试验采用干缩性和湿胀性评价木材热处理前后的尺寸稳定性指标,按照国家标准GB/T 1932—2009[6]和GB/T 1934.2—2009[7]测试样品的弦向干缩性、径向干缩性和体积干缩性以及弦向湿胀性、径向湿胀性和体积湿胀性。

将木材制成20 mm×20 mm×20 mm 的小试件,分成两小组,分别进行干缩性试验和湿胀性试验。

1.4.2 力学性能试验 用万能力学试验机,按照国 家 标 准GB/T 1936.1—2009[8]、GB/T 1936.2—2009[9]规定要求进行检测,将试件制成300 mm(长)×20 mm(宽)×20 mm(厚)的规格备用。

2 结果与分析

2.1 尺寸稳定性

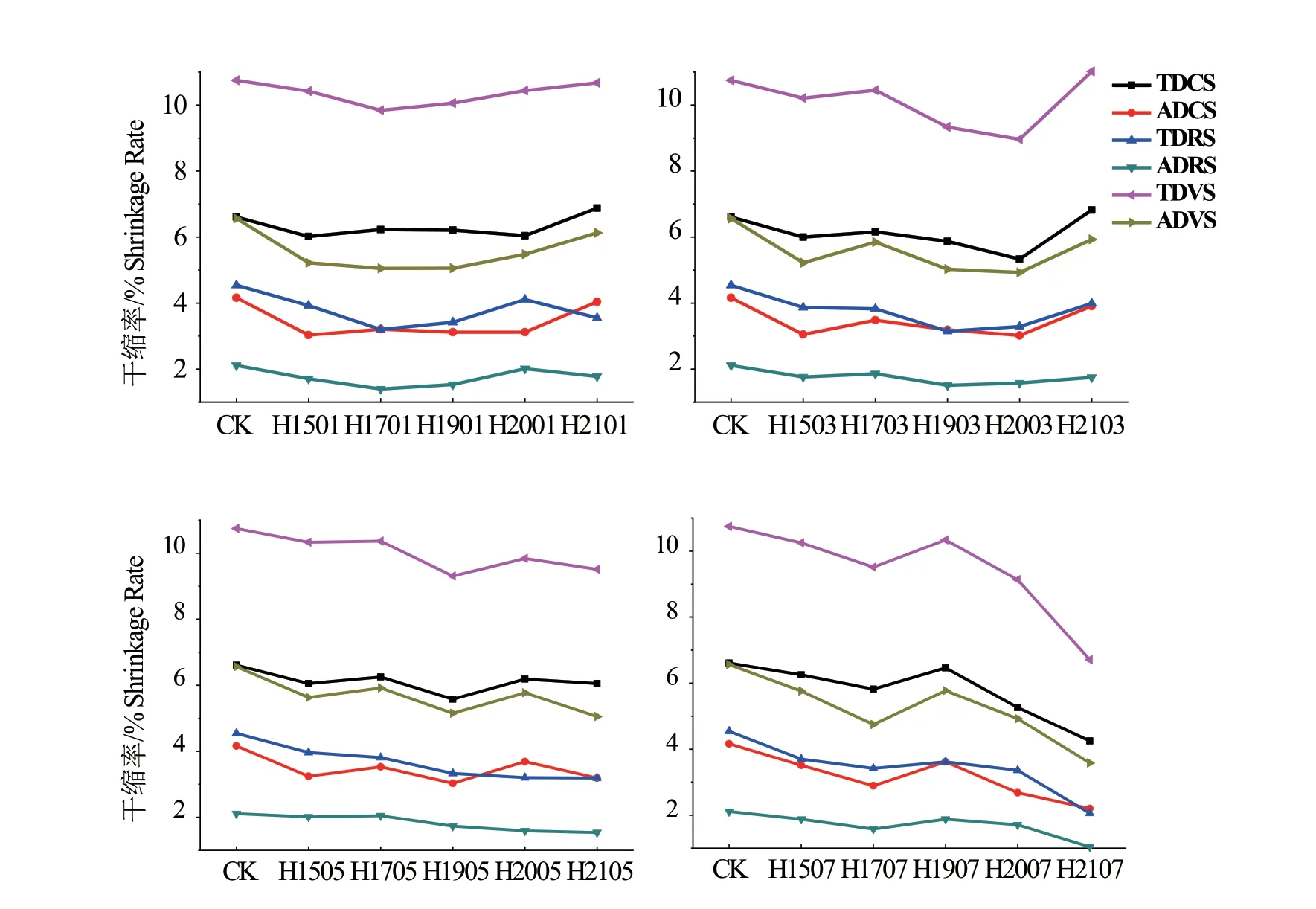

2.1.1 干缩率 水蒸汽热处理前后木材干缩率的变化规律如图1、图2 所示,与CK 相比,热处理后的木材弦向、径向干缩率和体积干缩率均呈现降低趋势,降低幅度范围在0.7%~54.6%,抗干缩性能得到明显增强。其中TDCS、ADCS、TDRS、ADRS、TDVS、ADVS 最 大 降 低 幅 度 分 别 为35.7%、47.1%、54.6%、50.7%、37.6%、45.4%,均出现在H2107 组,即210 ℃热处理6 h。

图1 中5 组曲线显示:当热处理温度一定,干缩率随热处理时间延长呈现波动趋势,在150 ℃、170 ℃、190 ℃、200 ℃、210 ℃时分别在(1.5~3)h、(1.5~3)h、(1.5~4.5)h、(4.5~7)、7 h 时间范围内获得相对较低的干缩率。这说明,在较低温度时,短时间的热处理后木材内的水分挥发完毕,再延长热处理时间对木材的尺寸影响较小;而在较高温度时,由于木材的收缩不仅仅有水分挥发导致,还有部分有机组分挥发导致,因而热处理时间的延长对木材的尺寸影响更明显。图2 中4 组曲线表明:相同热处理时间下,干缩率随热处理温度升高呈现波动趋势。

图1 热处理时间对桉木干缩性的影响Fig.1 Effect of heat treatment time on drying shrinkage of Eucalyptus

图2 热处理温度对桉木干缩性的影响Fig.2 Effect of heat treatment temperature on drying shrinkage of Eucalyptus

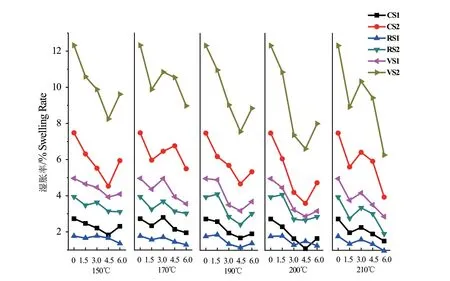

2.1.2 湿胀率 水蒸汽热处理前后木材湿胀率的变化规律如图3、图4 所示,与CK 相比,弦向、径向湿胀率和体积湿胀率均呈现降低趋势,降低幅度范围在1.1%~60.1%,抗干湿胀性能得到明 显 增 强。其 中CS1、CS2、RS1、RS2、VS1、VS2 降低最大幅度分别为60.1%、47.3%、45.2%、51.5%、42.3%、49.1%,CS1 降低最大幅度出现在H2005 组即200 ℃热处理4.5 h,其它均出现在H2107 组,即210 ℃热处理6 h。

图3 中5 组曲线显示:在热处理温度一定时,湿胀率随热处理时间延长大体呈现减小趋势,个别出现小幅度上升现象,在150 ℃、170 ℃、190 ℃、200 ℃、210 ℃时 分 别 在(4.5)h、(4.5~7)h、(4.5)h、(4.5)h、(4.5~7)h 时 间 范围内可获得相对较低的湿胀率。

图3 热处理时间对桉木湿胀性的影响Fig.3 Effect of heat treatment time on wet swelling of Eucalyptus

图4 中4 组曲线表明:相同热处理时间下,湿胀率随热处理温度升高呈现波动趋势。在温度区域比低温热处理木材的湿胀率要低,这是由于易受湿胀影响的木材内部细胞壁内纤丝、微纤丝线等成分热处理后受到了破坏,导致吸水后不能产生膨胀或收缩及木材内部半纤维素受热分解,从而使热处理木材整体的湿胀率降低。

图4 热处理温度对桉木湿胀性的影响Fig.4 Effect of heat treatment temperature on wet swelling of Eucalyptus

2.2 力学性能

水蒸汽热处理温度对桉木MOR 和MOR 的变化规律如图5、图6 所示。由图5、图6 可知,与CK 相比,热处理后木材的MOR 均有不同幅度减小,在4 组不同处理时间下,随温度升高,MOR降幅在3.2%~59.4%区间,其中H2005 组的MOR降幅最大,达59.4%,即温度为200 ℃、处理时间为4.5 h;H1907 组的MOR 降幅最小,为3.2%,即温度为190 ℃、处理时间为6 h,力学强度基本未受影响。热处理后木材的MOE 除H1501、H1905 有小幅度减小外,其余组均不同幅度升高,增幅在7.0%~52.7%区间,其中H1907 组的MOE提高最多,达52.7%,即温度为190 ℃、处理时间为6 h,而H1501、H1905 有小幅减小,降幅分别为1.2%、3.2%。

图5 热处理温度对桉木MOR 的影响Fig.5 Effect of heat treatment temperature on MOR of Eucalyptus

图6 热处理温度对桉木MOE 的影响Fig.6 Effect of heat treatment temperature on MOE of Eucalyptus

虽然桉木经高温热处理后力学性能有所降低,但与制备家具常用的人造板材料相比,力学性能仍具有较大的优势,可以根据不同使用要求来制定最合适的热处理工艺。

3 结论与讨论

蒸汽热处理可显著提高桉木的抗干缩性能和抗湿胀缩性能,改善木材的尺寸稳定性,其中热处理桉木的干缩率和湿胀率最大降幅分别可达54.6%和60.1%,蒸汽处理温度和时间对桉木干缩率和湿胀率均有明显影响,且温度的影响更为显著。热处理材尺寸稳定性提高是由于木材中的亲水性基团羟基(-OH)在热处理过程中发生化学交联缩合反应,生成新的憎水性物质,因此降低了木材的对水分的吸湿性,提高了木材的尺寸稳定性,此外木质素的降解也会导致木材湿胀性降低,这与丁涛等[10]、王喆等[11]的研究一致,研究指出木材在热处理过程中部分化学键发生断裂并伴随新化学键的形成,木材内部化学结构发生变化,因此对木材的吸湿和平衡起到了阻滞和延迟的作用。

蒸汽热处理使桉木的抗弯强度有不同幅度降低,抗弯弹性模量有不同幅度增加,其中抗弯强度最大降幅为59.4%,抗弯弹性模量最大增幅为52.7%,个别温度处理的桉木抗弯弹性模量有3%左右降低。木材抗弯强度与木材纤维之间的横向联结密切有关,它主要依靠纤维素与半纤维素的联结来实现。高温热处理使半纤维素发生降解,破坏了半纤维素、纤维素与木素之间的联结,减少了联结点的数量,断裂点增加,使得胞间层劈裂[12-14],从而降低了木材抗弯强度。虽然桉木经高温热处理后力学性能有所降低,但与制备家具常用的人造板材料相比,力学性能仍具有较大的优势,可用于家具、木地板、室内外建筑装饰材料等,可以依据不同的使用要求选择不同的处理温度和时间。而且由于产地、品种等不同使得桉树自身材性各异,针对不同种的桉树,深入研究其热改性机理,制定出更适合不同产品的桉树热处理工艺,将有效推动桉树产业,保障人工林桉树资源的健康发展。