基于可调储液缸的再生制动电液分配控制策略*

陈志成,朱 冰,赵 健,吴 坚,宋东鉴,杜金朋

(吉林大学,汽车仿真与控制国家重点实验室,长春 130022)

前言

为缓解日益加剧的能源危机和环境污染问题,电动汽车近年来得到大力关注和发展。然而由于电池技术和车辆行驶安全性的约束,里程焦虑成为制约电动汽车进一步普及的重要因素。制动系统作为汽车安全性最关键的一环,不仅能为驾驶员提供基础制动功能,还能与驱动电机配合,使用再生制动技术回收部分制动能量,提高电动车续驶里程。为此,许多学者针对不同构型的液压制动系统和再生制动电液分配控制方案展开了研究。

根据驾驶员输入的制动踏板力是否在制动轮缸中形成制动压力,可以将常见的液压制动系统划分为解耦式和非解耦式两种制动构型。一方面,非解耦式制动系统如常见的真空助力器、博世的iBooster 等构型难以独立实现再生制动电液分配控制。文献[8]中针对自行设计的非解耦式电控助力制动系统,提出采用基于电子稳定系统(electronic stability program,ESP)的再生制动电液分配控制策略。通过控制ESP将驾驶员输入形成的制动液压力存储至ESP 的低压蓄能器,配合驱动电机的回馈制动力矩实现踏板感觉良好的再生制动电液协同控制效果。与之类似,文献[9]中也通过调用ESP 控制,为其设计的机-电-液串行再生制动系统解耦了因驾驶员输入形成的制动压力。另一方面,解耦式制动系统如普锐斯的电子液压制动系统、德国大陆集团的MKC1 等构型通过增添制动踏板感觉模拟器隔离驾驶员和制动轮缸之间的接触,简化了再生制动电液分配控制方案的设计。文献[11]中针对自行设计的解耦式集成电子液压制动系统提出了一种动态条件下的再生制动协调控制策略,成功地为不同制动强度需求的工作模式设计了可靠的液压制动与再生制动的动态切换机制。尽管上述研究均为制动系统的电液分配控制提供了思路,但是调用ESP 进行轮缸压力解耦、设计解耦式制动系统新构型等方法,都存在研发成本与产品成本较高的问题,这对于很多小型电动车企业无疑是巨大的负担。

考虑到小型电动车主要在城市通勤中使用,根据新欧标测试循环(new European driving cycle,NEDC)工况可知,0.15以下小制动强度的再生制动功能就能满足这些低成本小型电动车的实际使用需求,因此,本文中采用了一种部分解耦液压制动构型,以此为基础设计了再生制动电液分配策略及液压解耦控制策略。该方案只须在传统真空助力器制动系统的基础上增设一套活塞式可调储液缸即可实现小制动强度下的踏板解耦,对原车制动系统改动小,成本低廉,适合低成本小微电动车对制动系统的需求。

本文中提出的控制策略如下:首先,引入再生制动电液分配策略,通过对驾驶员制动意图的辨识和再生制动力的约束,实现再生制动力的分配;其次,设计踏板解耦决策策略,根据低成本小型电动车的小减速再生制动需求,确定可调储液缸不同的工作阶段和设计对应阶段合适的目标活塞位移,降低该构型制动系统进行电液分配控制时对真空助力器基础助力特性的影响;最后,设计考虑机构摩擦阻力和小阻尼特性的底层双闭环可调储液缸控制策略,并引入弱磁控制提升电机转速。基于dSPACE 产品成功改装了实车平台用于算法的测试验证。试验结果表明,设计的电液分配控制策略能够在0.15以下的制动强度范围内实现良好的再生制动电液协同控制性能。

1 基于可调储液缸的制动系统解耦方案

从生产成本和实际使用角度出发,小型电动汽车对再生制动系统构型和电液分配控制策略有以下几点要求:

(1)减少对原车制动系统结构的改动和与其它车辆控制系统的关联;

(2)维持再生制动过程中制动踏板输入特性与常规制动相类似,提高一定的驾驶感受;

(3)需要有0.15以下减速度范围内的再生制动强度覆盖日常城市通勤工况。

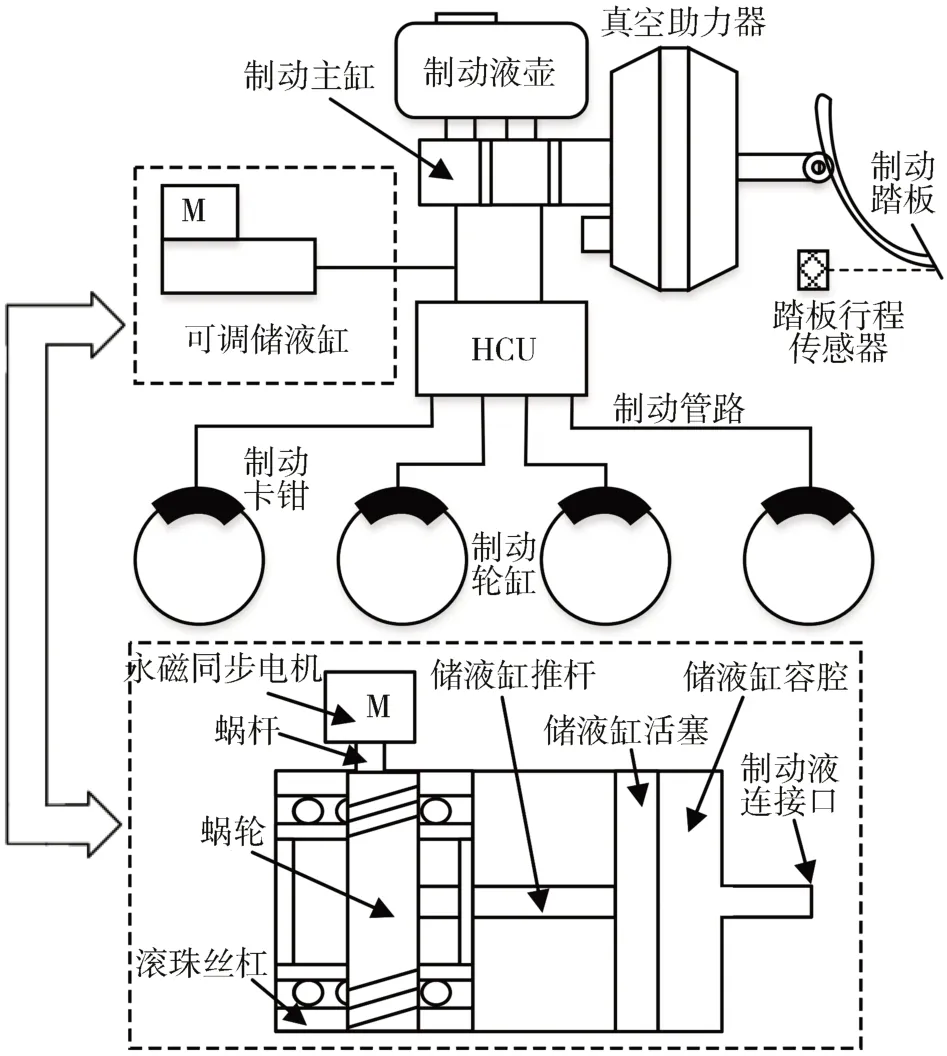

为满足上述小型电动汽车的再生制动要求(1),本文中提出了一种在传统真空助力器制动系统上增设活塞式可调储液缸的部分解耦构型方案,如图1所示。可调储液缸由永磁同步电机、蜗轮蜗杆+滚珠丝杠减速机构、储液缸活塞组成。通过活塞位移的控制可以实现容腔容量的主动调节。储液缸有接口连接到原车制动主缸的任一腔接口上。此外,须增设一个踏板行程传感器用于感知驾驶员制动意图。需要说明的是,尽管图1 中标示液压控制单元(hydraulic control unit,HCU),本方案也适用于未装备ESP或ABS的液压制动系统。

图1 基于可调储液缸的制动系统解耦方案示意图

该构型制动系统的工作原理说明如下:

(1)再生制动未介入时,可调储液缸始终保持其活塞在初始位置不动,储液缸容积为0,避免制动液流入,驾驶员踩下制动踏板,在真空助力器的伺服力帮助下,将制动主缸中的制动液压入制动轮缸,从而产生制动压力;

(2)再生制动介入时,可调储液缸控制永磁同步电机转动,通过蜗轮蜗杆和滚珠丝杠传动机构改变储液缸活塞位置,增大可调储液缸容积形成一个低压腔,使制动主缸输出的制动液流入可调储液缸,而不进入制动轮缸,从而实现解耦而不产生制动压力,在此阶段由驱动电机回馈制动转矩实现整车制动;

(3)当制动强度需求达到该制动系统峰值时,可调储液缸逐渐减小其容积,将存储的制动液挤回原有制动管路中,形成匹配制动减速度需求的制动液压力。

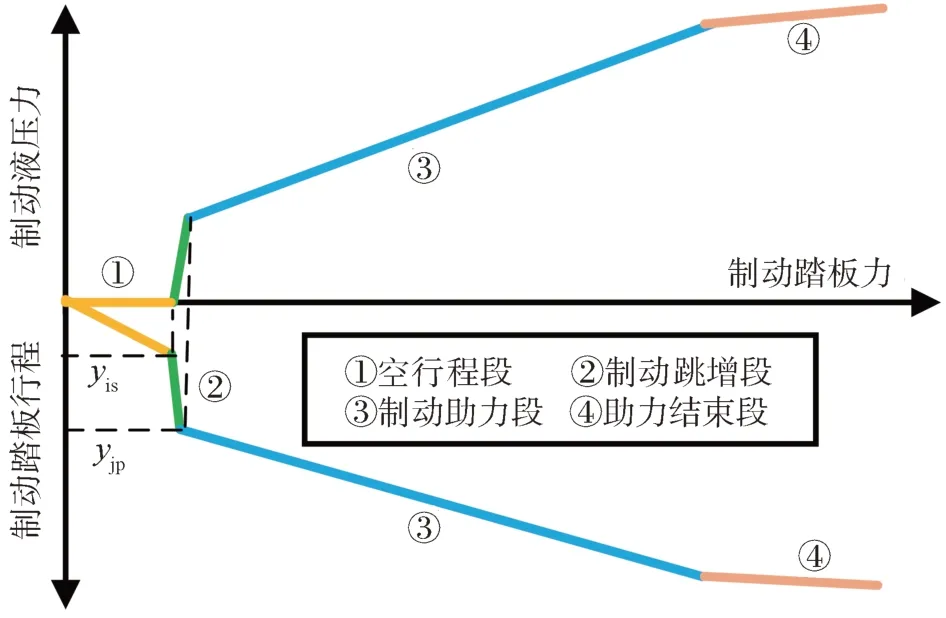

真空助力器在整个制动过程中仍然正常工作,会形成如图2 所示的基础助力特性曲线。各阶段的主要工作特点为:(1)空行程段,制动踏板力和制动踏板行程增加,但是制动液压力基本不变;(2)制动跳增段,制动踏板力基本不变,制动踏板行程和制动液压力增加;(3)制动助力段,制动踏板力分别与制动踏板行程和制动液压力增加呈一定比例关系;(4)助力结束段,制动踏板力增加,制动踏板行程和制动液压力几乎不变。

图2 真空助力器基础助力特性曲线

根据真空助力器的工作原理可知,制动跳增段内制动踏板力还未与真空助力器内部反馈盘接触,此时几乎不变的制动踏板力主要用于克服踏板回位弹簧的作用。因此,在制动踏板行程大于制动空行程时进入再生制动电液分配控制,在制动踏板行程大于制动跳增段最大行程时退出再生制动电液分配控制,并不会改变后续制动踏板力大小,制动踏板输入特性与常规制动类似,因此匹配使用要求(2)的条件。此外,针对本文后续使用的小型电动车,通过实车制动测试可知,在驾驶员制动踏板行程达到11 mm 时,可调储液缸控制活塞移动约3 mm,可以增加约1.2 mL 容积,对应可解耦约1.7 MPa 的制动压力,能与整车0.15左右的再生制动减速度匹配,满足使用要求(3)。

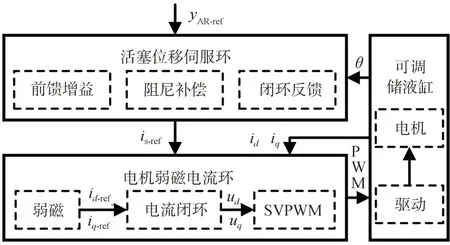

2 基于可调储液缸的再生制动电液分配控制策略设计

2.1 再生制动电液分配控制策略架构

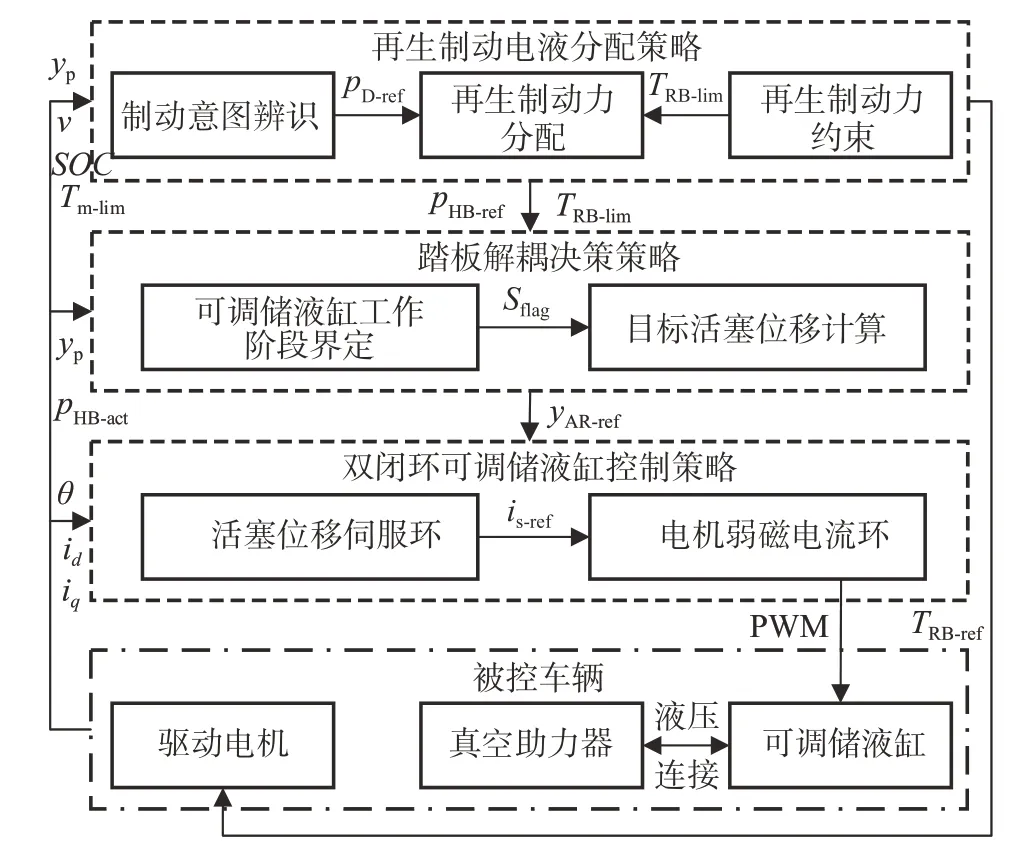

针对本文提出的基于可调储液缸的制动系统构型,设计了如图3 所示的再生制动电液分配控制策略架构。具体说明如下:

图3 再生制动电液分配控制策略架构

(1)顶层再生制动电液分配策略根据制动踏板行程、车速、电池荷电状态和再生制动约束转矩,制定制动意图辨识和再生制动力约束,获得驾驶员目标制动总压力和实际可用最大再生制动转矩;根据二者之间的关系,实现再生制动力分配,输出目标制动主缸压力和驱动电机的目标转矩。

(2)踏板解耦决策策略基于真空助力器的基础助力特性分析,决策出可调储液缸工作阶段,输出其工作阶段标志位;根据实际制动主缸液压力、y、、之间的输入关系,求解可调储液缸不同工作阶段内适宜的目标活塞位移。

(3)底层双闭环可调储液缸控制策略首先根据永磁同步电机转角和,设计考虑机构摩擦阻力和小阻尼特性的活塞位移伺服环控制器,输出总目标电机电流;电机弱磁电流环对进行分配,并根据实际励磁轴和转矩轴的电流i和i计算求解永磁同步电机目标励磁轴和转矩轴电压u和u。

2.2 再生制动电液分配策略

一般情况下,驱动电机的实际可用最大再生制动转矩受车速和电池荷电状态的影响。

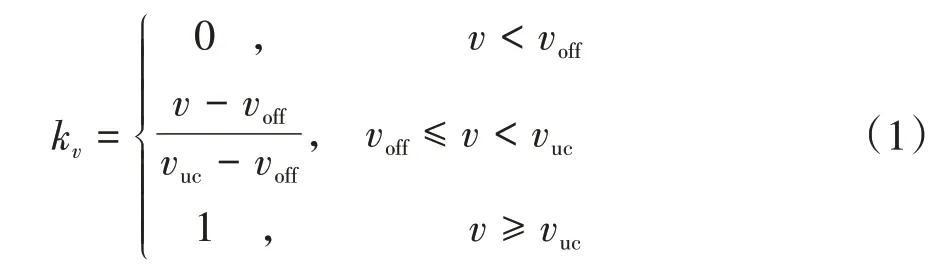

在车速较低时,驱动电机的实际转矩存在较大波动,因此设计车速约束因子k为

式中:表示再生制动退出时的车速;表示再生制动不受车速约束时的门限值。

在较大时,对电池继续充电会影响其寿命和使用安全。因此设计电池荷电状态约束因子k为

式中:表示再生制动退出时的电池荷电状态;表示再生制动不受电池荷电状态约束时的门限值。

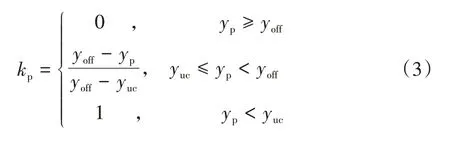

为减小再生制动对真空助力器的基础助力特性影响,本文仅在真空助力器的制动跳增段进行再生制动。因此,设计了踏板行程约束因子为

式中:表示再生制动退出时的制动踏板行程,且根据上文分析可知本文设计=;表示再生制动不受制动踏板行程约束时的门限值。

最终,根据约束条件可以获得实际可用最大再生制动转矩为

式中表示再生制动约束转矩。

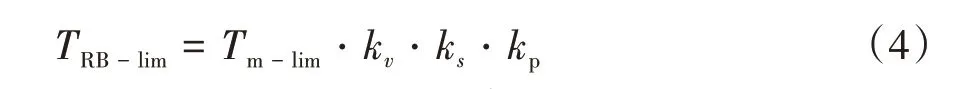

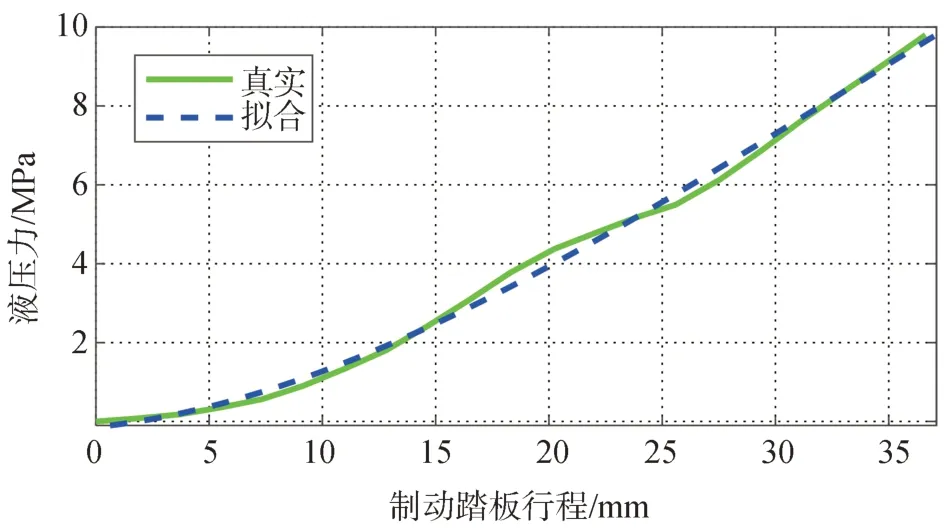

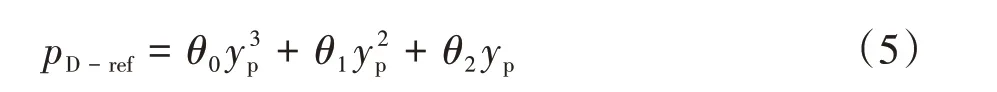

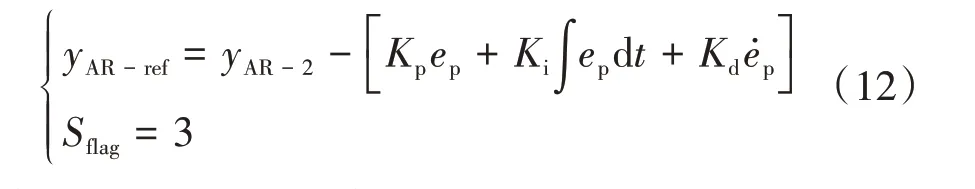

驾驶员的制动意图可以根据目标车制动系统输入输出特性进行拟合,如图4 所示。则驾驶员目标制动总压力为

图4 目标车制动系统输入输出特性

式中参数拟合结果为:= -9.17 × 10,= 8.99 ×10和= 6.06 × 10。

为便于后面分析,将驾驶员目标制动总压力换算为驾驶员目标制动总转矩,即

式中、分别表示车辆前、后轮制动效能因素。

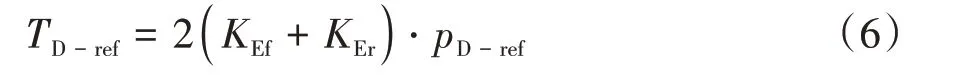

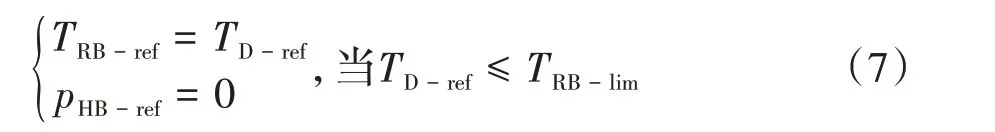

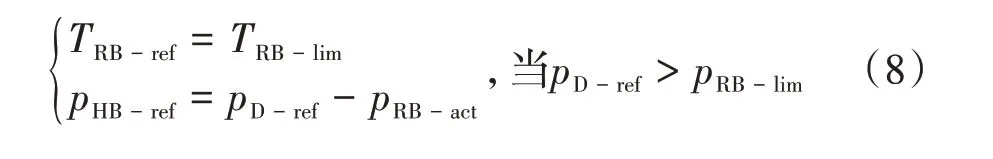

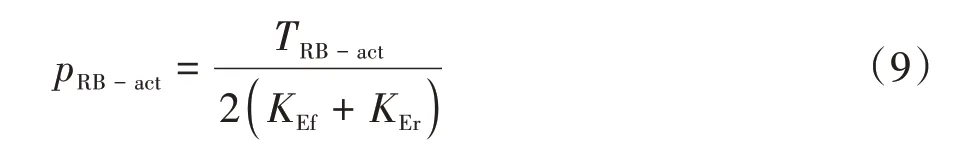

基于上述结果,对设计的再生制动力分配策略说明如下:

(1)当驾驶员目标制动总转矩不大于各项约束下的实际可用最大再生制动转矩时,目标制动主缸压力为0,驱动电机的目标转矩=。此时仅有再生制动参与整车制动过程,即

(2)当驾驶员目标制动总转矩大于各项约束下的实际可用最大再生制动转矩时,目标制动主缸压力为驾驶员目标制动总压力和电机等效回馈制动压力之差,驱动电机的目标转矩=。此时,再生制动和液压制动均参与整车制动过程,即

式中表示电机实际回馈制动转矩。

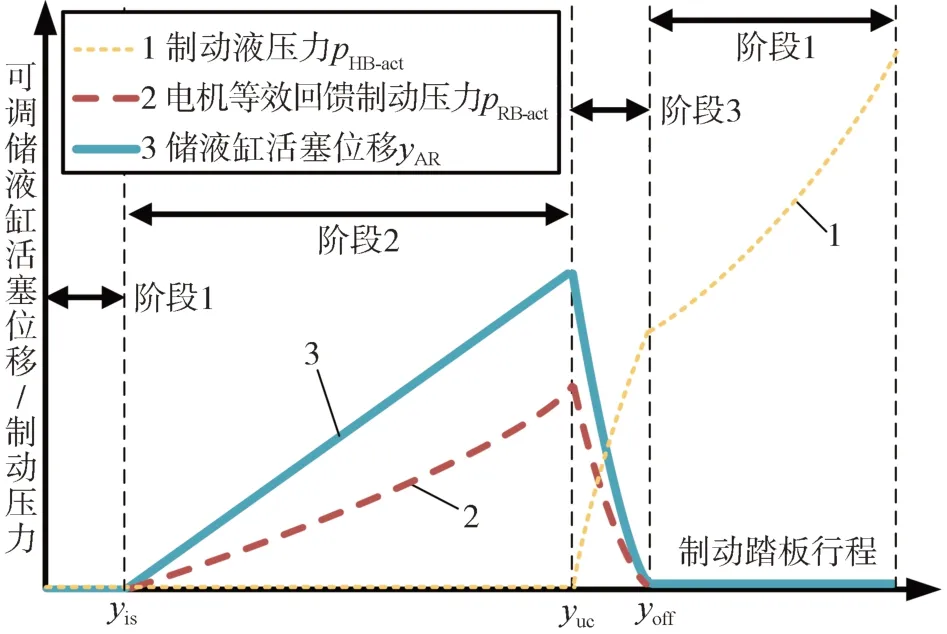

2.3 踏板解耦决策策略

本文设计的可调储液缸踏板解耦决策过程如图5 所示。主要包含可调储液缸不工作阶段(对应= 1,称为阶段1)、可调储液缸增容阶段(对应= 2,称为阶段2)、可调储液缸减容阶段(对应= 3,称为阶段3)。假设实际可用最大再生制动转矩的绝对值||>0,下面对可调储液缸不同工作阶段说明如下。

图5 可调储液缸踏板解耦决策过程示意图

(1)不工作阶段:驾驶员输入制动踏板行程小于制动空行程或大于再生制动退出时的制动踏板行程,再生制动完全退出,此时可调储液缸不工作,保持初始状态,即

式中为可调储液缸工作阶段标志位。

(2)增容阶段:超过制动空行程后,电机回馈制动转矩介入。为控制制动液压力为0,设定可调储液缸进行增容时活塞位移跟随变化,即

式中:表示活塞位移修正系数,其值略大于可调储液缸活塞与主缸活塞的截面积之比;表示制动踏板杠杆比。

(3)减容阶段:继续增大,超过再生制动不受制动踏板行程约束时的门限值后,再生制动逐渐退出。可调储液缸控制其活塞位移逐渐减小,排出存储的制动液,逐渐增大的制动液压力,补偿逐渐降低的电机回馈制动转矩。考虑可调储液缸减容时须进行压力调节,因此引入压力闭环:

式中:=-表示压力跟随误差;、和表示压力环控制参数;表示阶段2 结束时的活塞位移。

最终,根据实车制动特性测试,确定再生制动不受制动踏板行程约束时的门限值为11.0 mm,再生制动退出时的制动踏板行程为13.0 mm。

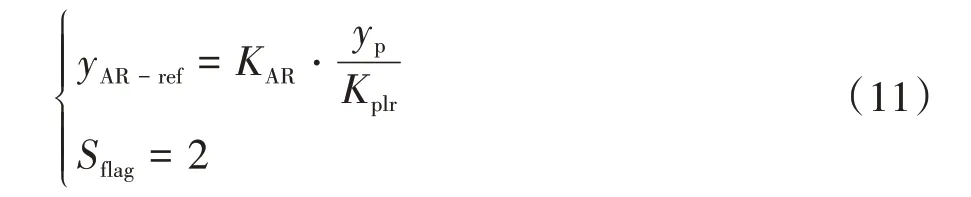

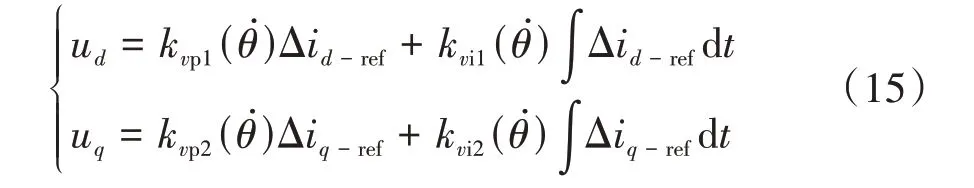

2.4 可调储液缸控制策略

图6 为双闭环可调储液缸控制策略简图。关于永磁同步电机的矢量控制(space vector pulse width modulation,SVPWM)和相应的矢量变换公式可以查阅文献[13]。

图6 双闭环可调储液缸控制策略结构简图

为帮助可调储液缸克服机构摩擦阻力,在活塞位移伺服环控制中引入前馈控制增益。考虑到可调储液缸系统阻尼较小,引入阻尼补偿增益避免系统发生振荡。最终设计的活塞位移伺服环控制律为

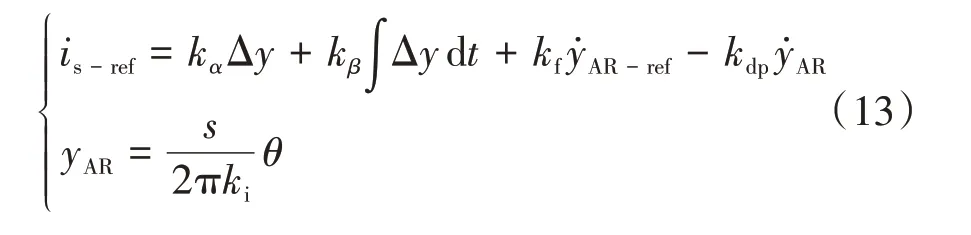

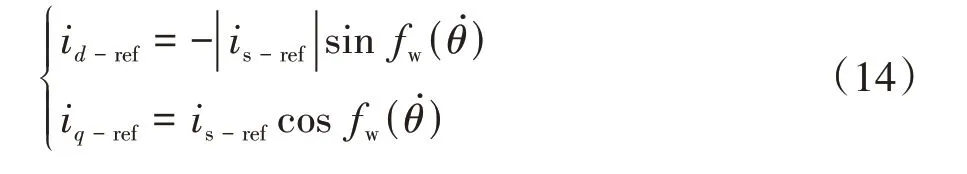

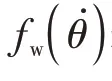

式中:表示总目标电机电流;k和k表示位移伺服控制器参数;Δ表示可调储液缸活塞跟踪误差,Δ=-,表示可调储液缸活塞的目标位移;表示丝杠导程;表示蜗轮蜗杆传动比。

本文中采用手工标定的弱磁前馈角实现电机弱磁控制,对总目标电机电流进行分配获得目标励磁轴和转矩轴的电流i和i为

为满足不同工况需求,根据永磁同步电机转速变化设计变增益的电机电流闭环控制器:

3 实车试验

3.1 实车试验平台

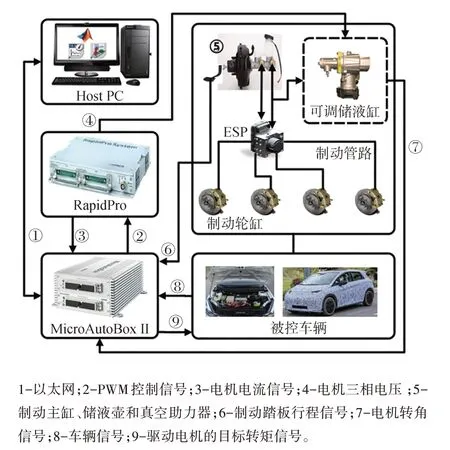

针对企业提供的某款装有电动真空助力器的小型电动车,进行活塞式可调储液缸的改装。图7 所示为搭建的实车试验平台结构简图。具体说明如下:①上位机Host PC 通过以太网与控制器MicroAutoBoxⅡ实现通信;②MicroAutoBoxⅡ实时运行控制策略,采集电机电流与转角信号、制动踏板行程传感器信号和车辆信号(包含车速、驱动电机转矩、制动主缸压力等信号);向驱动器RapidPro 发送脉冲调制(pulse width modulation,PWM)控制信号,向车辆发送驱动电机的目标转矩信号;③RapidPro根据控制器请求,调节输出的电机三相电压,控制可调储液缸工作;④驾驶员在被控车辆中进行制动操作;可调储液缸根据三相电压大小调整其容积,配合实车制动转矩控制,实现制动能量回收功能。

图7 实车试验平台结构简图

3.2 小制动踏板行程试验

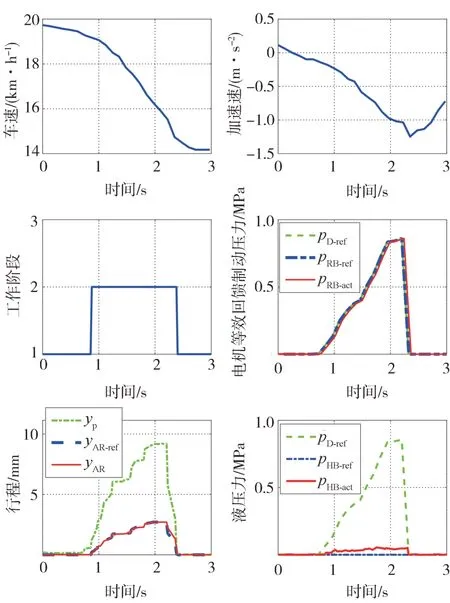

小制动踏板行程的试验工况为车速20 km/h 左右,控制制动踏板行程始终小于11.0 mm。最终试验结果如图8 所示,依次展示了车速、加速度、可调储液缸工作阶段、电机等效回馈制动压力、关键部件行程和液压力曲线。

图8 小制动踏板行程性能测试曲线

从图8 可以看出,行车过程中车速和加速度变化平缓。由于制动踏板行程<11.0 mm,可调储液缸工作状态仅在阶段1 和阶段2 内变化。驾驶员目标制动总压力全部由电机等效回馈制动压力提供。为控制实际制动主缸压力为0,在阶段2 中(0.9~2.4 s)设计的算法输出的可调储液缸活塞的目标位移跟随制动踏板行程移动。整个制动过程中,可调储液缸活塞位移跟随良好,跟踪误差几乎为0;制动主缸压力跟随误差较小,约为0.05 MPa左右,几乎可以忽略。

3.3 中等制动踏板行程试验

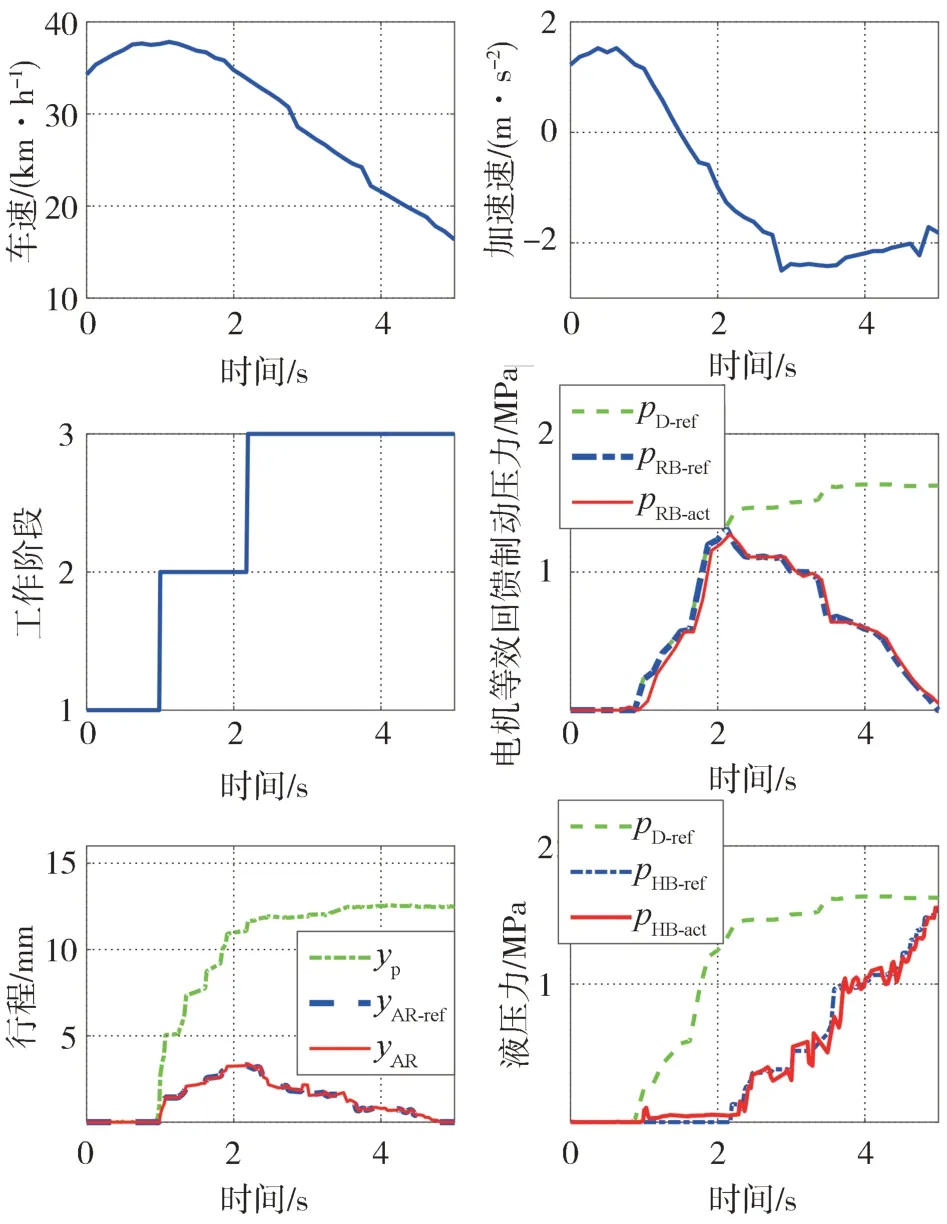

中等制动踏板行程的试验工况为初始车速40 km/h 左右,驾驶员最终控制制动踏板行程介于11.0和13.0 mm之间,试验结果如图9所示。

图9 中制动踏板行程性能测试曲线

由图9 可知,驾驶员在约0.9 s时踩下制动踏板,2.1 s 左右制动踏板行程达到11.0 mm。可调液压缸在0.9~2.1 s 左右,从阶段1 切换至阶段2 工作,该过程与图8类似。此外,在2.1 s左右,可调储液缸的储液容积达到最大。该时刻的整车制动减速度为该构型制动系统最大再生制动强度,约为0.16左右。在2.1 s 以后,大于11.0 mm,可调储液缸工作模式由阶段2 切换至阶段3 工作,车速和加速度变化平顺。此时,再生制动逐渐退出,驾驶员目标制动总压力由电机等效回馈制动压力和液压力共同提供。因此在阶段3 内可调储液缸活塞的位移逐渐减小,将容腔中的制动液排向原有制动系统,使实际制动主缸液压力逐渐增大,能够跟随目标制动主缸压力而变化。整个制动过程可调储液缸精确地控制其活塞位移跟随移动,最大位移跟踪误差仅为0.3 mm。在阶段3 的压力闭环控制中,压力跟随误差仅为0.1 MPa。

3.4 大制动踏板行程试验

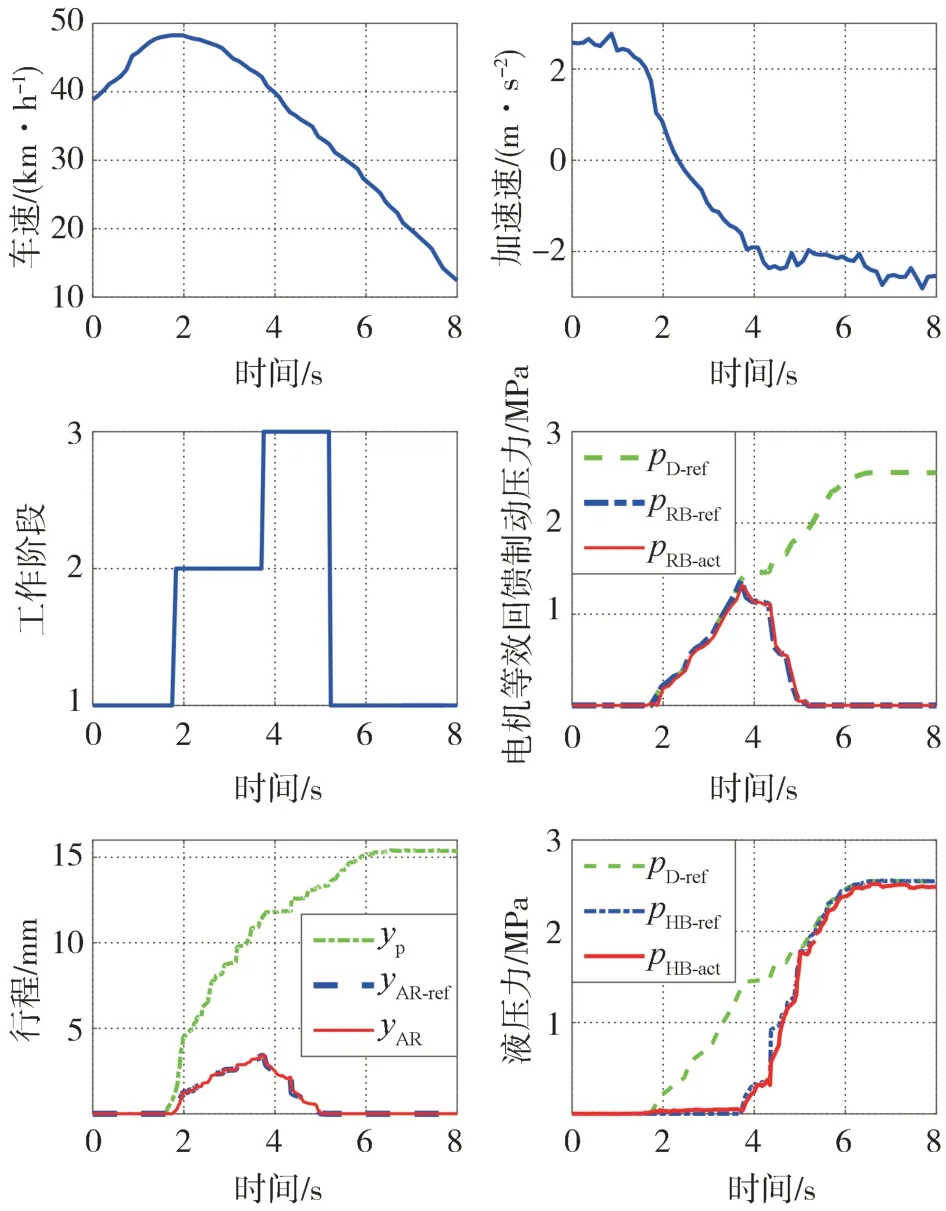

大制动踏板行程的试验工况为初始车速50 km/h 左右,驾驶员踩下制动踏板,且最终实际制动踏板行程超过13.0 mm,试验结果如图10所示。

由图10 可知,从试验测试开始到3.8 s 左右,制动踏板行程达到11.0 mm,可调储液缸工作状态从阶段1 切换至阶段2,该过程与图8 类似。在3.8 s 左右,制动液压力几乎为0,整车0.16左右的制动减速度全部由电机等效回馈制动压力提供。3.8~5.1 s 左右,继续增大至介于11.0 和13.0 mm 之间,可调储液缸工作状态处于阶段3,此时的工作过程与图9 类似。至此,说明了基于此制动构型设计的再生制动电液分配控制策略具有较好的一致性。在5.1 s 时,实际制动踏板行程即将超过13.0 mm,此时可调储液缸的工作状态由阶段3恢复到阶段1,即可调储液缸在5.1 s 后不再工作,驾驶员目标制动总压力完全由实际制动主缸压力提供,与常规制动相同,满足使用要求(2)的条件。整个制动过程可调储液缸活塞位移控制良好,车速和加速度变换较为平缓,满足实际使用要求。

图10 大制动踏板行程性能测试曲线

4 结论

为匹配低成本小型电动车企业的小制动强度再生制动的需求,提出了一种基于活塞式可调储液缸的再生制动系统并设计了相应的电液分配控制策略。首先,再生制动电液分配策略实现了驾驶员制动意图辨识和再生制动力的约束与分配;踏板解耦决策策略界定了可调储液缸不同的工作阶段,确定了适合各阶段的目标活塞位移;底层双闭环可调储液缸控制策略考虑了机构摩擦阻力和小阻尼特性,并引入弱磁控制提升电机转速。通过搭建的实车平台进行算法验证。结果表明,基于该制动构型设计的再生制动电液分配控制策略,能够实现在0.15以下减速度范围内性能良好、一致性较高的再生制动电液协同控制效果。