褶皱对风力机叶片主梁复合材料疲劳性能研究

沈 臣,周 勃,李 菲,张雪岩

(1.沈阳工业大学 机械工程学院,辽宁 沈阳110870;2.沈阳工业大学 建筑与工程学院,辽宁 沈阳 110870)

0 前言

风能作为可再生的清洁能源受到越来越多的人重视,风力机发电成为风能综合利用的形式之一,风力机叶片是大型风力机组中捕获大量风能最直接核心的重要部件,叶片的寿命直接影响风能的利用效率与风电场的运营成本[1-2]。在整个风力机叶片中,主梁结构是主要的承载力的机构,其铺层比较厚,在制作过程中就有可能产生褶皱、气泡等各种缺陷,从而导致主梁力学承载能力明显下降。其产生原因分为在铺设过程中可能出现的一层或者几层扭曲变形形成的褶皱缺陷和各铺层间有夹杂而导致的褶皱缺陷两种情况。而风力机叶片是整个机组的关键部件,寿命通常在20年以上,而且还要面对复杂工况的载荷,因此褶皱缺陷对风力机叶片来说都存在致命的危险[3-5]。

针对复合材料褶皱缺陷力学性能的影响,国内外已有相关文献报道。卓鹏采用开孔压缩强度对不同宽高比褶皱的复合材料试样进行测试,以此来衡量褶皱对复合材料性能的影响,研究发现开孔压缩强度下降了约21%~24%,表明褶皱缺陷对试样的性能有较大的影响[6]。针对风力机叶片复合材料,文献[7]对褶皱高宽比为0.1的风力机叶片复合材料进行循环加载试验,研究表明对于存在褶皱的试验件,疲劳循环载荷随着疲劳循环次数的增多,平均值、极值、载荷幅值都明显降低。文献[8]通过对褶皱缺陷机理,褶皱缺陷产生原因和修复技术等进行了分析研究,并提出一些预防措施,希望能够有效地减少褶皱缺陷,提升风力机叶片铺层质量。文献[9]运用仿真和有限元的方法,分析了复合材料褶皱对性能的影响。文献[10]从不同角度研究和分析了褶皱缺陷对复合材料性能的影响,结果表明,不同角度的褶皱对试件的受力分布有一定的影响。文献[11]分析了纤维波纹对大型复合材料结构的影响以及对复合材料影响最大的波纹尺寸,并通过强度分析对试件波纹尺寸进行预测。文献[12]通过波纹对复合材料性能影响的实验对试件进行三点弯曲试验,从而得到波纹对复合材料力学性能的影响,并最终预测出失效载荷和损伤的位置。综上所述,本文将制作不同褶皱高宽比的试件,通过疲劳试验分析不同褶皱高宽比对风力机叶片主梁复合材料疲劳性能的影响。

1 风力机叶片主梁复合材料制备

以全褶皱类型的风力机叶片主梁层合板为研究对象,研究不同层褶皱和不同高宽比对试件疲劳强度的影响。采取真空灌注制造风力机叶片主梁材料层合板试件,试件共10层纤维布,其中褶皱部分采用光滑铁丝作为异物支撑褶皱,褶皱分别从第一层至第九层分布,纤维布按照[45/0/-45/90]4s铺设,不同直径的铁丝和不同纤维布对应不同褶皱高度的试验件,铁丝直径为0.5 mm、1 mm、1.5 mm,环氧树脂基体和固化剂质量比为4∶1。

具体过程如下:

(1)将铁板模具放到电热毯上,用丙酮将光滑的铁板模具擦拭干净,并将脱脂剂均匀的涂在模具表面上;

(2)按照设计方案制作9个试件,分别将不同直径的铁丝放置于不同的玻璃纤维布层间;

(3)铺设导流网和真空袋等,抽真空注入树脂,直至树脂浸润均匀,打开电热毯加热固化;

(4)固化完成后取出层合板,并切割成250 mm×30 mm尺寸;

(5)将铁丝剔除掉,然后用配好的树脂灌注铁丝留下的空槽,该区域称为富树脂区域;

(6)标记试件,将一层褶皱标记为1号件,二层褶皱标记为2号试件,以此类推,共9个试件。

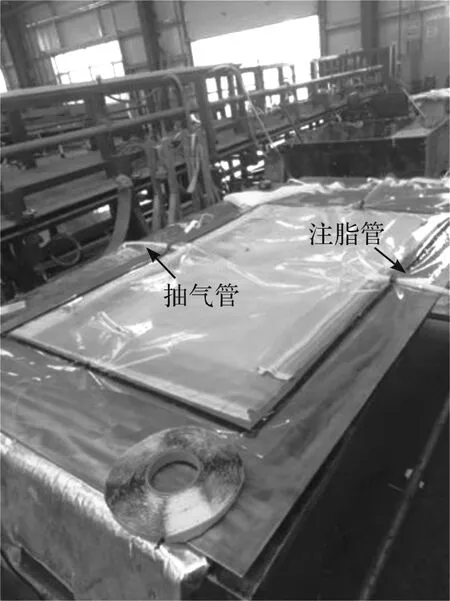

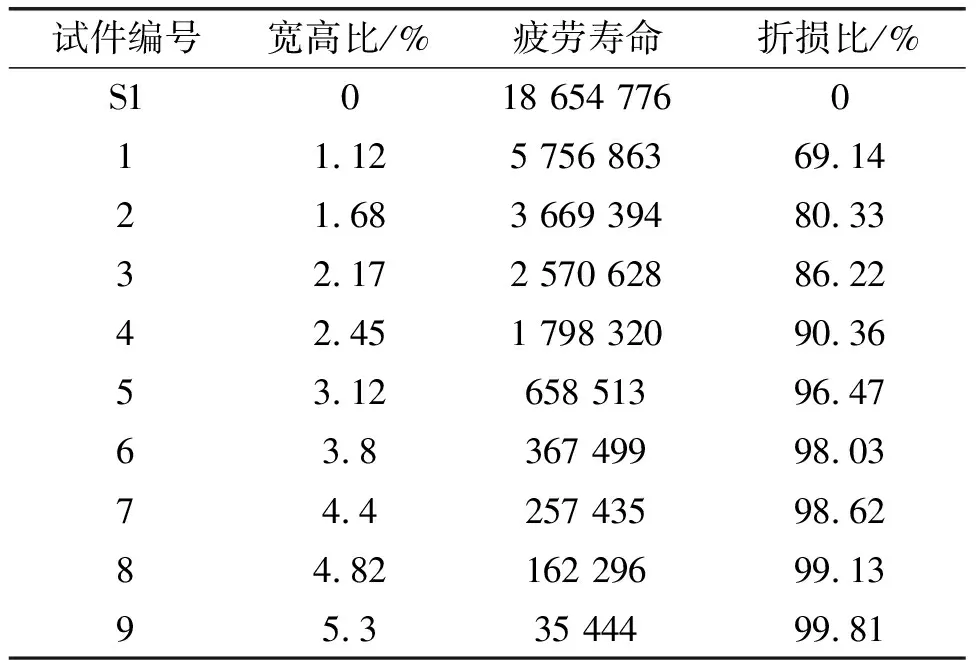

图1为试件过程中抽真空与注脂。对试件进行测量,高宽比如表1所示。

图1 准备抽真空与注脂

表1 不同试件的高宽比

2 试验设备与仪器

试验材料静态力学性能测试的拉伸试验在WAW-300B伺服万能试验机上进行。最大试验力为300 kN,试验力示值相对误差小于等于示值的±1%,试验力测量范围为最大试验力的2%~100%,等速位移控制。疲劳性能测试使用仪器为美国MTS810伺服液压疲劳试验机,最大载荷为±100 kN,频率范围为0~30 Hz。

3 试验结果与分析

3.1 不同褶皱高宽比静力学性能

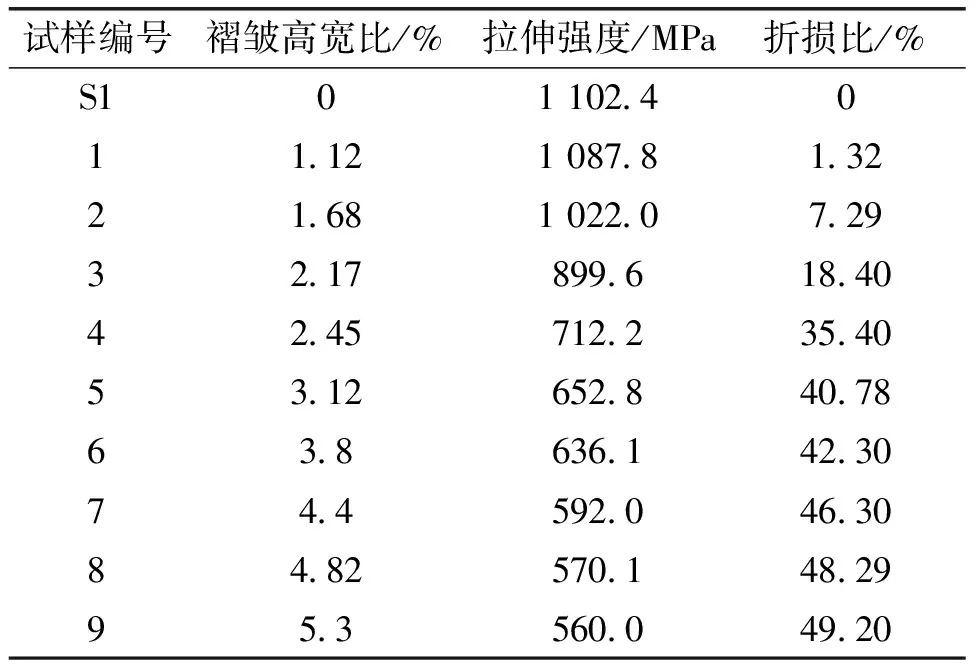

静力学实验根据试验要求对主梁材料采用0.05 mm/s的加载速度进行位移控制拉伸加载。如表2所示。

表2 不同试件的拉伸强度参数

通过静力学测试,褶皱的产生会严重影响风力机叶片主梁材料的力学性能,褶皱高宽比越大,对风力机叶片主梁材料力学性能影响越大。当褶皱缺陷高宽比大于等于2.45%时,实验材料结构强度性能下降35%以上。

3.2 不同褶皱高宽比疲劳分析

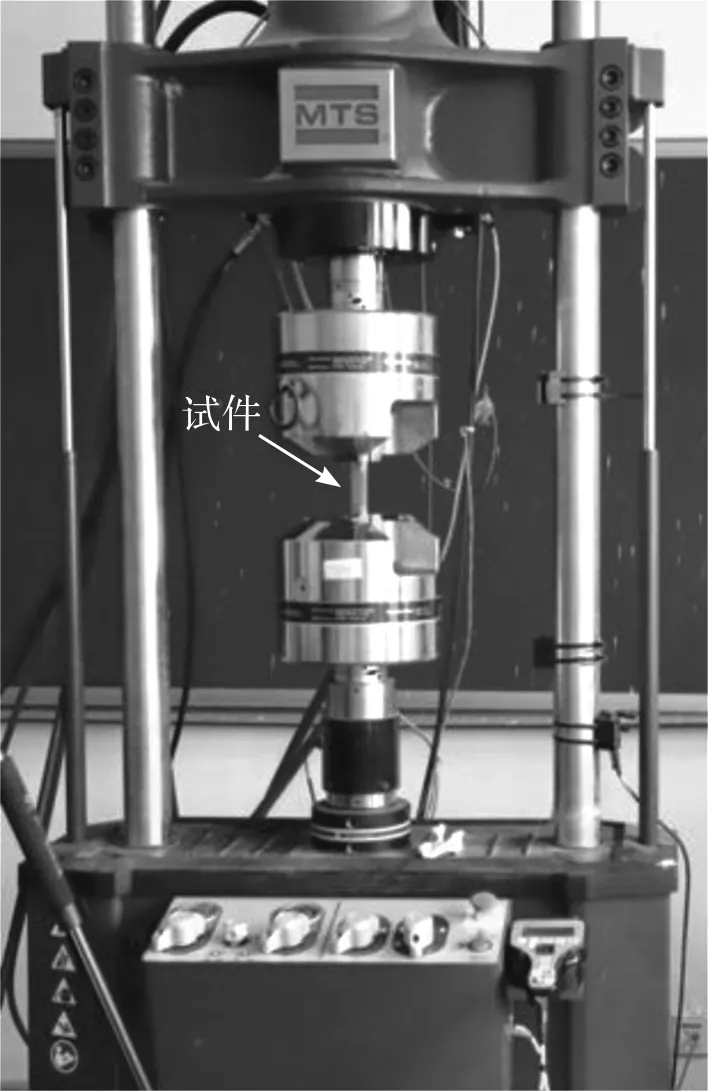

试验过程按照美国材料与试验协会ASTM(American Society for Testing and Materials),D3036/D标准-聚合物基复合材料疲劳性能试验方法完成,如图2所示,疲劳试验过程加载频率为10 Hz,应力比为0.1,应力水平40%,加载方式为正弦波,得到不同褶皱层合板试样的疲劳寿命。

图2 疲劳试验

根据疲劳强度的S-N曲线可以得

SmN=C(常数)

由此得出:

lg(Sm)=lg(C/N)

lgN=mlgS+lgC

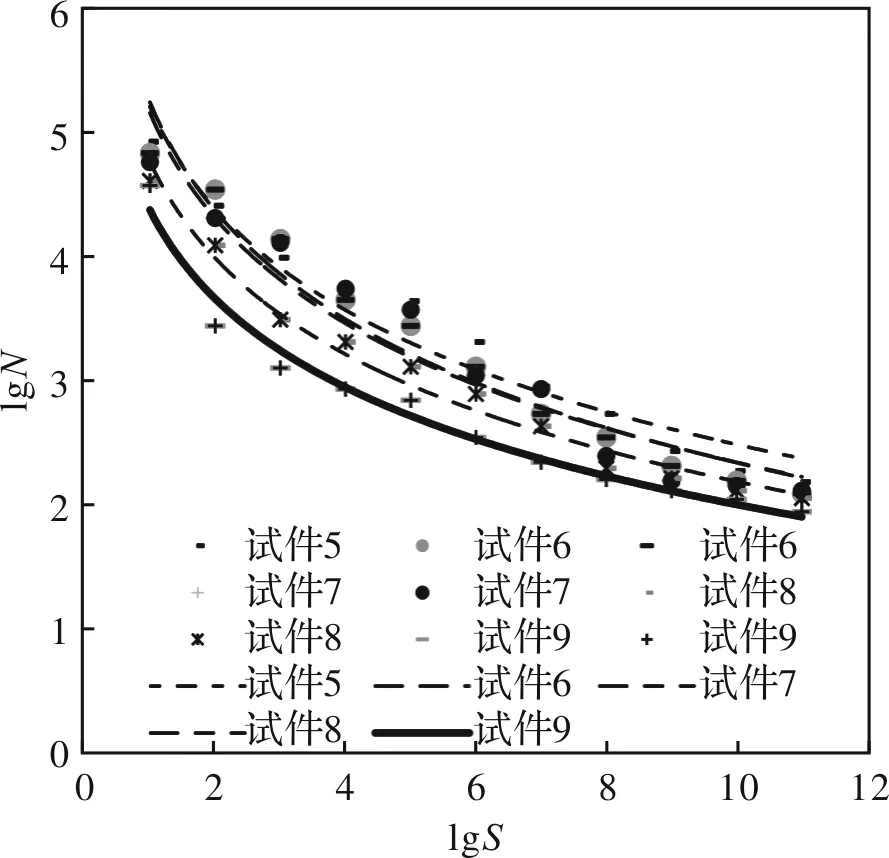

根据公示可以拟合出不同高宽比褶皱疲劳性能的S-N曲线,9个试件拟合曲线如图3所示。

图3 不同高宽比试件的S-N曲线

试件1的疲劳S-N曲线:y=-1.699ln(x)+6.684 1,R2=0.947;

试件2的疲劳S-N曲线:y=-1.276ln(x)+5.775 8,R2=0.854 3;

试件3的疲劳S-N曲线:y=-1.199ln(x)+5.588 5,R2=0.898 6;

试件4的疲劳S-N曲线:y=-1.154ln(x)+5.450 8,R2=0.907 4;

试件5的疲劳S-N曲线:y=-1.183ln(x)+5.217 2,R2=0.952 1;

试件6的疲劳S-N曲线:y=-1.264ln(x)+5.254 4,R2=0.952 4;

试件7的疲劳S-N曲线:y=-1.224ln(x)+5.166 2,R2=0.924 9;

试件8的疲劳S-N曲线:y=-1.121ln(x)+4.773 7,R2=0.982 5;

试件9的疲劳S-N曲线:y=-1.032ln(x)+4.384 2,R2=0.978 8。

通过疲劳试验测定多尺度褶皱缺陷的疲劳寿命来获取相应的S-N曲线,线性拟合结果较好,均值R2=0.957。因此可以结合S-N曲线和经验公式来推测试件的全时疲劳寿命周期。

根据拟合曲线公式得出随着褶皱高宽比的增加,风力机叶片主梁材料层合板的疲劳寿命明显下降。这是因为随着褶皱高宽比的增加,层合板内玻璃纤维束偏移的角度也随着变大。根据衰减曲线可以得出随着玻璃纤维束偏移角度的增加,风力机叶片主梁材料层合板的强度逐渐降低,层合板的疲劳寿命也随着大幅度下降。

3.3 疲劳寿命预测

通过试验得到的疲劳循环次数如表3所示。

表3 不同试件的疲劳循环次数

由表3可以看出随着高宽比的不断增大,循环次数明显下降,疲劳寿命随之下降。当褶皱高宽比大于等于2.45%时,疲劳寿命下降90%以上。

4 结论

本次实验采用不同铺层、不同高宽比的褶皱缺陷来表征叶片主梁材料的状态进行疲劳性能试验,共考察了9组不同高宽比褶皱的试件,并对试样的静力学、疲劳性能以及寿命预测进行了分析。

(1)通过静力学测试,褶皱高宽比会严重影响风力机叶片主梁复合材料的力学性能,褶皱高宽比越大,对复合材料力学性能影响越大;当褶皱缺陷高宽比大于等于2.45%时,实验材料结构强度性能下降35%以上。

(2)通过疲劳试验测定多尺度褶皱缺陷的疲劳寿命来获取相应的S-N曲线,线性拟合结果较好,拟合优度系数均值R2=0.957。

(3)随褶皱缺陷高宽比的增大,实验材料疲劳寿命逐渐减小,当褶皱缺陷高宽比大于等于3.12%时,实验材料疲劳寿命下降比较显著,达到90%以上。