螺纹紧固件防松性能影响因素分析

杜 岩

(中机生产力促进中心, 北京 100144)

0 引言

螺纹连接是一种广泛使用的可拆卸的固定连接,具有结构简单、连接可靠、装拆方便等优点,加之已经实现了标准化,带来的是互换性及成本降低,故而广泛的应用于各类机械结构中。 在承受静载荷时标准普通螺纹连接可靠性高,其螺纹升角小于螺旋副的当量摩擦角,故能满足自锁条件[1],一般不会发生松脱现象。 但是长期处于冲击振动的工作环境,螺纹紧固件则容易松脱失效,带来十分严重的后果。因此,研究螺纹连接防松机理及其影响因素,具有重要的工程应用价值。

1 螺纹连接防松机理

1.1 螺纹连接力学模型

如图1、2 拧紧螺栓时相当于滑块(代指螺母)沿斜坡(代指螺栓)向上滑移,拧松螺栓时相当于滑块沿斜坡面向下滑移。

图1

图2

1.1.1 螺纹连接受力分析

式中:ρ 摩擦角;φ 螺纹升角

由式(2),当ρ≥φ 时,F1′≥0,表明螺纹需要外力存在时才能松退,故螺纹自锁条件为ρ≥φ。

对于普通螺纹,牙型角α 为60°,以当量摩擦系数μs′代替摩擦系数μs, 以当量摩擦角ρ′代替摩擦角ρ, 可得:

式(4)表明普通螺纹紧固件满足自锁条件[2]。

1.1.2 支承面摩擦扭矩

拧入或拧出螺母时需要克服螺栓或者螺母支承面间的摩擦扭矩。设螺栓或螺母支承面间的摩擦扭矩为Tb,按式(5)计算:

式中:D0—支撑面接触外径;dh—支撑面接触内径;μb—支撑面摩擦系数。

1.1.3 螺纹扭矩

1.1.5 总结

(1)由式(2),螺纹连接自锁条件为ρ>φ,即螺纹摩擦角大于螺纹升角;由式(4),普通螺纹紧固件满足自锁条件,须施加外力F 才能使连接松动,因此在受到冲击振动等动载荷时,螺纹螺栓和螺母间的摩擦扭矩会急速降低,从而发生松动现象。

(2)由式(12)可知,由于螺纹升角作用,总有η<1,表明紧固件松脱时的扭矩总是小于紧固时的扭矩, 表现为拧松比拧紧更易,这与实际装拆经验相吻合。

因此, 针对螺纹紧固件防松性能及其影响因素的研究就变得非常必要。

1.2 对螺纹紧固件防松性能影响因素的简要说明

能够影响紧固件防松性能的因素有很多, 有内在的比如结构设计、牙型、表面处理、接触面粗糙度;有外在的比如预紧力、振幅等。 本文选取其中较主要的预紧力、结构设计、表面处理三个因素加以理论分析及实验验证。

1.2.1 预紧力

预紧力的大小直接影响高强度螺栓连接的可靠性、螺纹的疲劳强度、 联接副的防松性能和组件在承受载荷后与被连接件间产生相对滑移的可能性。

大量文献表明[5]:适当地增加高强度螺栓预紧力对提高紧固的可靠性和避免上述因素是有益的, 但过大的预紧力却会使高强度螺栓在装配拧紧过程中因应力过大(过载)而发生拉长或断裂,所以在装配时既要有较高的预紧力而又要使螺纹连接不发生过载现象。

1.2.2 表面处理

摩擦系数也是防松性能的一大影响因素, 紧固件进行不同的表面处理那么其摩擦系数也不同, 松脱过程中产生的摩擦扭矩也不同,对防松效果的影响显著,必须引起重视。有研究表明:摩擦系数越大,防松效果越好;摩擦系数较小时,栓接结构易松动[6]。 但提高摩擦系数优化表面处理工艺带来的是扭矩系数K 的增大,预紧力的减小,可能会不符合装配预紧力需求。 由此可见,螺纹紧固件进行表面处理时要平衡好装配强度要求和防松性能的关系。

1.2.3 防松形式

防松形式即防止螺纹连接松动而采取的特殊结构设计。 防松措施按作用原理可分为摩擦防松(包括双螺母、弹簧垫圈、防松垫圈、楔形螺纹等)、机械防松(包括开口销、串联钢丝等)、永久防松(包括焊接、粘结剂)。 工程实践表明:不同的防松形式防松效果差异很大。本文主要对防松垫圈、楔形螺纹、偏心双螺母等摩擦防松对防松性能的影响进行分析比较。

2 试验概况及结果分析讨论

2.1 试验概况

本文涉及试验均依据GB/T 10431—2008 《紧固件横向振动试验方法》[7]进行:试验频率12.5Hz;振幅±1.6;试验次数1500;每进行一个试样试验后更换平垫片。

试验借助英制SPS 安布内科横向振动试验机(见图3)进行Junker 振动测试,以模拟螺纹连接在横向交变载荷作用下的松动过程。

图3 SPS 试验机结构

2.1.1 预紧力分析

预紧力对防松效果的分析试验拟采取表面处理均为氧化发黑处理的M16-8 标准普通螺纹螺母及施必牢防松螺母;试验螺栓为氧化发黑处理M16×100-8.8。

从实际工况出发, 一般机械连接用钢制螺栓螺母连接副的预紧力应≤0.7 倍的屈服力(70kN),引入四组对照,所以以105(105%)、90(90%)、70(70%)、50(50%)、30(30%)kN 进行四组对比试验。 然后借助计算机记录整个振动试验过程中残余预紧力比,并在此基础上进行分析:

图4、 图5 为两种螺母横向振动试验的残余轴力比曲线。 从图4 可以观察到当施加较高预紧力即50kN 和70kN 时,残余预紧力比均接近90%,防松效果显著;当施加低的预紧力30kN 时,残余预紧力比仅为40%,防松效果差;另外90kN 时,预紧力衰减明显,可能是由于施扭过大,螺纹处磨损严重,外螺纹与楔形内螺纹接触面不仅限于楔形面上,更类似于普通内外螺纹接触,防松性能大打折扣。同时,施加105kN 过程中,接触位置发生咬合破坏,螺母无法拧出,试验作废。

图4 变牙型螺母残余预紧力对比曲线

由图5 可看出: 当施加预紧力较高(50kN、70kN、90kN),防松性能表现良好;但当施加低预紧力(30kN)和施加过高预紧力(105kN)时,预紧力损失严重,不能达到防松效果。

图5 标准普通螺母残余轴力对比曲线

综上:合理的提高螺纹紧固件预紧力,能有效的提高防松性能,但过高或过低的预紧力容易导致连接松动。对于标准普通螺母,预紧力控制在(0.3~0.9)倍的屈服力间,均能起到一定程度的防松效果,但并不可靠,并且0.9 倍屈服条件装配存在安全隐患;对于楔形螺纹螺母,预紧力控制在(0.5~0.7)倍的屈服力间最好。

2.1.2 表面处理分析

表面处理对紧固件防松效果的影响试验采用M16×90-8.8,普通六角头螺栓和M16-8 普通六角螺母,表面处理为镀锌、发黑和达克罗,摩擦系数分别为0.23、0.20、0.15,试验初始预紧力为40kN。 然后在SPS 试验机上进行横向振动试验, 借助计算机记录整个振动试验过程中残余轴力比,得出残余预紧力百分比曲线,见图6。

图6 三种不同表面处理残余预紧力百分比曲线

三种表面处理工艺中, 摩擦系数更大的镀锌处理防松性能表现更优异,轴力衰减百分比为25%;摩擦系数最小的达克罗螺栓螺母连接防松效果差,轴力仅在前300个周期即衰减了53%,后1200 个周期衰减至15%,连接明显松动。 对比发现,试样经过不同的表面处理后,摩擦系数越高,防松效果越好;但对于某些特殊防松结构来说,其自身摩擦系数本就偏高, 若为提高防松效果进行摩擦系数较高的表面处理, 可能会由于过高的摩擦系数导致扭矩系数K 偏大, 造成初始预紧力不足不能满足紧固要求,对紧固件防松也有害。

2.1.3 防松形式分析

本文研究的防松形式主要有双叠自锁防松垫圈、弹性垫圈、偏心双螺母、尼龙嵌件锁紧螺母、施必牢防松螺母,试验所需的配栓、配母均采用M16 规格,螺栓采用8.8 级,螺母采用8 级,施加预紧力为45kN。 在横向振动试验机上分别进行试验,根据计算机记录的残余预紧力,提取第300、600、900、1200、1500 个周期时残余预紧力值,计算并绘制如下对比表格。

由表1 可知,经过120s 横向振动试验,防松性能优劣排序:施必牢防松螺母(试验结果参考图4)>双叠自锁防松垫圈>偏心双螺母>尼龙嵌件锁紧螺母>弹性垫圈。

表1 残余预紧力/初始预紧力对比表

根据本次实验数据, 初步判断借助尼龙嵌件螺母和弹性垫圈具有一定的防松脱能力,但用在振动强烈,对防松性能要求较高的关键连接部位并不可靠 (两者残余预紧力/初始预紧力接近60%~65%);而施必牢楔形螺纹、偏心双螺母、双叠自锁防松垫圈防松效果优异,为对三者性能进行深入分析,每组再进行8 个实验。

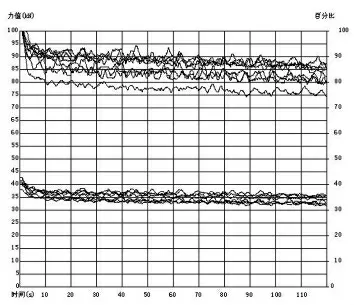

数据分析方式据GB/T 10431-2008[6]借助计算机计算三组试样在各采样点残余预紧力/初始预紧力平均值,绘制在对数坐标内,横坐标为振动次数,纵坐标为残余夹紧力与初始夹紧力的比值,同时计算标准差,得到结果见图7 和图8。

图7 施必牢螺母防松性能分析曲线

图8 双叠自锁垫圈防松性能分析曲线

图7、 图8 为施必牢螺母和双叠自锁垫圈的防松性能分析曲线,图中上方曲线为各采样点的平均值,两者经1500 次横向振动后,残余夹紧力百分比在93%~95%之间,夹紧力衰减比非常低,连接牢靠;下方曲线为各采样点处标准差,两者整个试验过程标准差基本≤3.5%,说明一组(8 件)试验件一致性好,防松性能稳定可靠,值得推荐。

值得注意的是:施必牢螺母装配时需要严格控制预紧力,据前文(0.5~0.7)倍的屈服力时防松效果较好,过高的预紧力容易发生咬合,破坏防松结构;本次试验双叠自锁垫圈为合金钢制造,硬度达(45~55)HRC,搭配试验机平垫片硬度约为30HRC。 试验完成拆卸后可在平垫片和螺母支撑面上观察到明显放射状压痕,说明垫圈两侧的径向细齿嵌入了螺母和垫片中,这是能起到防松效果的前提。 所以使用时应平衡好基材和该类防松垫圈硬度关系。

图9 是偏心双螺母防松性能分析曲线,经1500 次横向振动后,残余预紧力百分比约为83%,预紧力衰减较明显,防松性能一般;残余预紧力百分比的标准差接近5%,如图10,同组试样防松性能表现最好与最差残余预紧力百分比差值达13%,差异性明显。这可能与该型螺母结构尺寸复杂加工处理难以做到标准统一有关。

图9 偏心双螺母防松性能分析曲线

图10 偏心双螺母残余预紧力对比曲线

3 结论

通过构建螺纹连接的力学模型, 分析了螺纹自锁条件,验证了普通螺纹的自锁效应,并根据公式得出:松紧扭矩/拧紧扭矩<1,并由此分析了螺纹连接松脱原因。

对影响螺纹紧固件防松性能的主要影响因素 (包括夹紧力、表面处理、防松形式)进行了理论分析和讨论,并在此基础上进行了试验对比,得出:

保证不发生屈服条件下适当提高预紧力, 对防松性能有益,但从安全性、可靠性考虑,建议一般机械连接预紧力不超过0.7 倍屈服力。 对于楔形螺纹预紧力应控制在(0.5~0.7)倍屈服力。

试样经过不同的表面处理后,摩擦系数越高,防松效果越好,但要注意预紧力的大小。

不同的防松结构,防松效果差异性较大,比较得出施必牢楔形螺纹和双叠自锁垫圈防松性能优异,可应用于松动风险高的重要连接部位。