双层分区燃烧系统对高强化柴油机性能的影响

柴帅,张翠平,陈琛,王柯莹,温蓉蓉,孙彦斌

(太原理工大学机械与运载工程学院,山西 太原 030024)

合理的柴油机燃烧室形状及良好的油气室匹配是提高柴油机性能、降低排放的重要手段[1]。优化改进柴油机燃烧系统的研究从未停止,近年来比较典型的新型燃烧系统有天津大学的BUMP燃烧室系统[2-3]、北京理工大学的双卷流燃烧系统[4-5]和侧卷流燃烧系统[6-7],大连理工大学的双层分流燃烧系统[8-9]等,这些新型燃烧系统均通过燃烧室壁面的特殊设计来引导燃油在燃烧室内的分布,增大燃油的空间分布,提高油气混合质量。喷油器喷孔的布置会影响缸内混合气的分布,双排喷孔可实现燃油在燃烧室周向和轴向的均匀分布,喷孔数较多时采用分层均匀布置可减小油束间干扰,增大燃油空间分布,改善混合气形成质量[10-14]。

一定形状的燃烧室都对应一个最优的喷射系统参数,因此燃烧室和喷油参数的匹配研究十分关键[15]。本研究针对一台高强化柴油机,在原机燃烧室压缩比不变的基础上设计了一种双层分区燃烧系统——双层双弧脊燃烧室匹配双排喷孔,利用CFD仿真软件Converge进行三维仿真,研究上下排喷孔油束夹角与双层燃烧室的匹配对高强化柴油机燃烧和排放的影响,为优化发动机的性能提供依据。

1 双层分区燃烧系统的设计及计算方案

1.1 双层分区燃烧系统的设计

本研究基于一台高强化单缸柴油机,其基本参数见表1。保证原机压缩比不变,改变燃烧室结构和喷孔布置方式,得到一种双层分区燃烧系统,如图1所示,图2示出燃烧系统结构简图。该系统的特点是燃烧室被分成上下两层且上下层的中间均有

表1 发动机性能参数

图1 燃烧系统示意

图2 燃烧系统简图

凸起的部分(上层弧脊和下层弧脊),可将燃油进行分流,分别形成2个方向的卷动,上下两排喷孔的油束夹角不同且沿圆周方向均匀间隔布置,使得燃油同时喷向上下两层燃烧室。图3示出上下排喷孔油束分布,截面1为过上排喷孔油束中心线纵截面,截面2为过下排喷孔油束中心线纵截面。

图3 油束分布示意图

1.2 计算方案

保持原机总喷孔数及喷孔直径不变,将原机的单层喷孔布置变为上下均匀布置的双排喷孔。通过改变上下排喷孔的油束夹角来研究其对高强化柴油机燃烧和排放性能的影响,油束夹角(θ)定义为油束中心轴线和燃烧室中心轴线之间的夹角。保持下排喷孔油束夹角62°不变,改变上排喷孔油束夹角分别为79°,81°,83°;保持上排喷孔油束夹角81°不变,改变下排喷孔油束夹角分别为60°,62°,64°。

2 仿真模型的建立和验证

仿真计算中所选的数学模型见表2。

表2 数学模型

利用CFD仿真软件CONVERGE对原机燃烧室进行网格划分并设置相关数学模型及边界条件进行仿真计算。图4示出原机燃烧室在下止点和上止点时的网格。仿真过程中的初始条件和初始边界如下:计算范围从进气门关闭(610°)至排气门开启(810°);气缸盖底面温度为550 K;活塞顶面温度为580 K;气缸壁面温度为450 K;初始缸压为0.64 MPa;初始缸温为450 K。

图5示出仿真缸压和试验缸压的对比,压缩上止点为720°。可以看出,试验值与仿真值的吻合程度较好,灰色部分为试验缸压5%误差带,仿真误差在5%以内,故以此为基础进行仿真计算是可靠的。

图5 试验与仿真缸压对比

3 计算方案及结果分析

3.1 上排喷孔油束夹角对高强化柴油机燃烧和排放性能的影响

3.1.1 对燃烧过程的影响

图6示出上排喷孔油束夹角变化时不同曲轴转角下的当量比云图。下排喷孔油束夹角保持62°不变,上排喷孔油束夹角分别为79°,81°,83°。可以看出:因下排喷孔油束夹角相同,所以截面2下层燃烧室中的当量比分布基本一致,截面1上层燃烧室中因油束夹角的变化当量比的分布不同。在10°ATDC时,上下排喷孔油束均已到达侧壁面且被弧脊分成了两部分,在截面1上层燃烧室中,随着油束夹角的增大,上层弧脊上侧的燃油分配增多,混合气形成更接近燃烧室顶部,燃油到达燃烧室侧顶隙的量也更多。在20°ATDC时,随着上排喷孔油束夹角的增大,在截面1上层燃烧室中,高当量比区域逐渐减少且燃烧室顶隙中均匀混合气的分布面积更大,上层弧脊上下侧凹坑中的附壁燃油量减少。这是因为油束夹角越大,撞在弧脊上侧凹坑中的燃油可以更多地向燃烧室侧顶隙分布,有利于燃油扩散,而弧脊下侧由于燃油的分配比例减少,有利于油气混合,故高当量比区域面积也更少。截面1下层燃烧室中出现的混合气是由相邻的下排喷孔喷射的燃油撞壁后在下层燃烧室中沿壁射流所致,可以看出,上排喷孔油束夹角越大,沿周向扩散的燃油与上排喷孔所喷出的燃油交汇就越少,同时下层燃烧室中弧脊下侧的当量比分布面积相对更大。这是因为上排喷孔油束夹角越大,上排喷孔油束对下层燃烧室的混合气的卷吸作用就越小,所以下层燃烧室弧脊下侧的燃油分布就更多,均匀混合气面积也就更大。随着活塞继续向下运动,在30°ATDC时,油气混合趋于均匀,随油束夹角的增大,截面1中的较高当量比区域面积逐渐减小,主要存在于下层燃烧室弧脊的凹坑附近和燃烧室的中心区域,上层燃烧室弧脊上侧凹坑处也有少量较高当量比区域,但随油束夹角增大基本消失。而截面2中上层燃烧室中也出现了均匀混合气,这是由上层喷孔喷射的燃油撞壁后与壁面的相互作用沿壁射流所致,且均匀混合气的分布面积随油束夹角的增大而增大。主要原因是油束夹角大,燃油可以更多地向活塞侧顶隙和上侧发展,在上层燃烧室弧脊上侧凹坑中的堆积减少,故均匀混合气的分布面积也就增大。截面1下层燃烧室比截面2上层燃烧室出现混合气时间更早的原因是下层燃烧室直径小,油束撞壁时间早,沿燃烧室壁面周向扩散早。

图6 不同上排喷孔油束夹角下的当量比云图

图7示出上排喷孔油束夹角变化时不同曲轴转角下的温度云图。可以看出,在10°ATDC时,随上排喷孔油束夹角增大,截面1上层燃烧室凹坑处及燃烧室顶隙处的高温区域面积增大,结合当量比云图可知,油束夹角增大,凹坑处及燃烧室侧顶隙处的油气混合相对更好,因而高温区域面积也更大。高温区域主要分布在油束周围,油束中心的燃油未燃烧,主要原因是高强化柴油机每循环喷油量大,喷油持续期长,燃油喷射压力大,导致中心部分燃油无法快速蒸发与空气混合形成混合气,从而影响燃烧。在20°ATDC时,高温区域面积随油束夹角增大分布面积更大,同时截面2下层燃烧室弧脊上侧凹坑处温度与截面1上层燃烧室凹坑处的温度相比较低,主要原因是截面2下排喷孔燃油撞壁早,凹坑处的燃油堆积相对严重,未燃浓混合气相对较多,故温度较低。随着活塞继续下行,在30°ATDC时,截面1与截面2中的高温区域分布一致,不同之处在于随油束夹角增大,截面1中燃烧室顶隙的高温区域面积在增大,截面2中上层燃烧室弧脊上侧及侧顶隙处的高温面积在增大,这与当量比的分布规律一致。

图7 不同上排喷孔油束夹角下的温度分布云图

图8示出不同上排喷孔油束夹角下缸压、缸温、放热率随曲轴转角的变化曲线。可以看出,随上排喷孔油束夹角增大,缸内最高平均压力、最高平均温度、放热率峰值增大,且均高于原机。726°前,上排喷孔油束未到达壁面,燃烧未受到油束在侧壁面不同落点的影响,故上排喷孔油束夹角变化对缸内平均压力及平均温度影响不大;726°后,随着油束夹角增大,更多燃油会被分配到上层燃烧室弧脊上侧,燃烧室顶隙内的空气可以被更多地利用,同时弧脊下侧油量分配少,有利于油气混合促进燃烧,故缸内平均压力和平均温度增大。730°~740°放热速率先下降后升高,是由燃油撞壁堆积所致。图9示出不同上排喷孔油束夹角下的累计放热量。由图9可以看出,油束夹角越大,累计放热量越多,可见油束夹角增大有利于燃烧进行。从整体分析来看,所设计的分区燃烧系统的燃烧性能优于原机。

图8 不同上排喷孔油束夹角下的缸压、缸温、放热率

图9 不同上排油束夹角下的累计放热量

3.1.2 对排放特性的影响

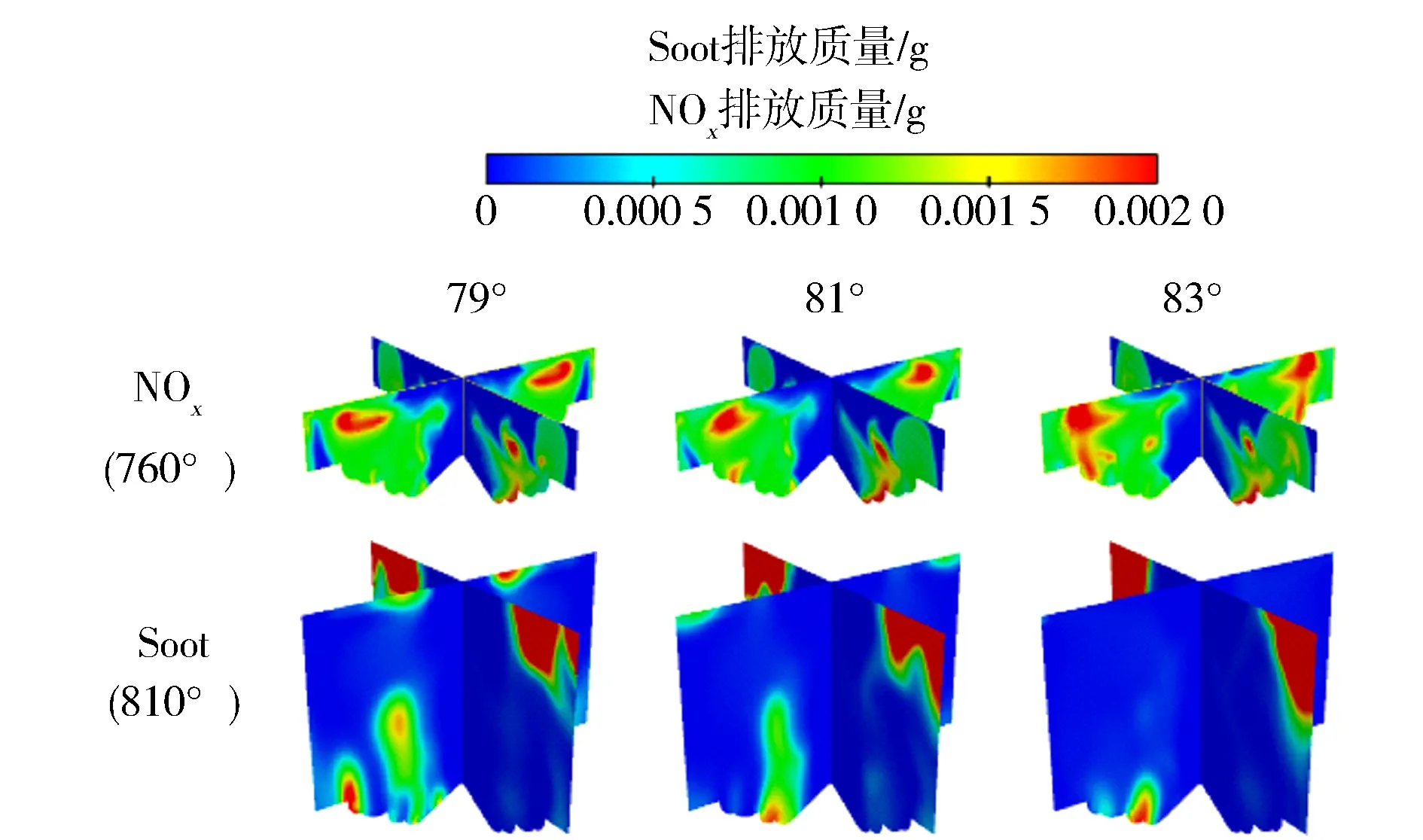

图10示出不同上排喷孔油束夹角对NOx和Soot比排放的影响。图11对比了不同上排油束夹角下,760°时NOx和810°时Soot在燃烧室内的分布。可以看出,随上排喷孔油束夹角增大,NOx比排放增加,Soot比排放降低,呈现trade-off关系,两者排放量均优于原机。760°时NOx高浓度区域主要分布在截面1上层燃烧室凹坑处及燃烧室侧顶隙、截面2下层燃烧室凹坑处及靠近燃烧室中心处,且随油束夹角增大,NOx在燃烧室内的分布面积增大。810°时Soot高浓度区域主要分布在截面1上下层燃烧室凹坑处、截面2缸盖下方靠近侧壁面,结合前文,燃油浓度过高是导致两个区域Soot产生的主要原因,随油束夹角增大,Soot整体分布面积逐渐减小。

图10 不同上排喷孔油束夹角下的Soot和NOx比排放量

图11 不同上排喷孔油束夹角下的Soot和NOx排放云图

3.2 下排喷孔油束夹角对高强化柴油机燃烧和排放性能的影响

3.2.1 对燃烧过程的影响

图12示出下排喷孔油束夹角变化时不同曲轴转角下的当量比云图,上排喷孔油束夹角保持81°不变,下排喷孔油束夹角分别为60°,62°,64°。可以看出,10°ATDC时,由于上层油束夹角相同,截面1中当量比分布一致,截面2中下层燃烧室油束落点不同,下层弧脊上下侧的油量分配不同,油束夹角大,弧脊下侧油量分配少,弧脊上侧燃油在燃烧室侧壁导流作用下运动距离近,更靠近油束。20°ATDC时,下排喷孔喷射的燃油已运动到相邻上排喷孔所在的下层燃烧室,下排喷孔油束夹角不同,燃油分布也不同。截面1中,下排喷孔油束夹角越大,下层燃烧室弧脊上侧凹坑的燃油分布越多,高当量比区域越大,但弧脊下侧的混合气量越少;截面2中,下排喷孔油束夹角越大,均匀混合气在油束下侧分布面积越小,而油束上侧分布面积大,分布更广,同时部分燃油也会被分配到上层燃烧室中。30°ATDC时,油气混合趋于均匀,截面1中,高当量比区域主要分布在下层燃烧室弧脊上侧凹坑附近,油束夹角越大,高当量比区域分布越分散,原因是夹角越大,随着活塞向下运动和喷油的进行,下排喷孔喷出的燃油会更多地被分配到上层燃烧室中继续沿燃烧室轴向和周向运动;截面2中,油束夹角越大,上层燃烧室中形成的均匀混合气量越多,但在上层燃烧室凹坑底部的较高当量比区域也越大;油束夹角为62°时,燃烧室顶隙靠近侧壁面处的混合气形成面积最大,但其中较高当量比区域占比也大。

图12 不同下排喷孔油束夹角下的当量比云图

图13示出下排喷孔油束夹角变化时不同曲轴转角下的温度云图。可以看出,10°ATDC时,截面2中,下排喷孔油束夹角越大,油束上侧靠近凸脊处的高温区域面积越大,油束下侧高温区域更远离燃烧室凸台。20°ATDC时,截面1中,油束夹角越大,下层燃烧室弧脊下侧的高温区域越少,从整体分布来看,油束夹角为60°时的高温面积最大;截面2中油束夹角越大,油束上侧高温区域分布越靠近油束,越集中。 30°ATDC,截面1中,油束夹角为60°时的高温区域面积相对更大;截面2中,随油束夹角增大,油束上侧高温区域在轴向上分布更广,但沿径向的分布区域小。

图13 不同下排喷孔油束夹角下的温度云图

图14示出不同下排喷孔油束夹角下缸压、缸温、放热率随曲轴转角的变化。可以看出,730°前,缸内平均压力先减小后增大,缸内平均温度相差不大;730°后,油束夹角为60°时的缸内平均压力和平均温度均高于其他两种油束夹角,且放热率的峰值最高,原因是油束夹角减小,使得下层燃烧室的空气利用率提高,同时下排喷孔所在的燃烧室的上层空间的油气分布更加分散,也有助于燃烧。图15示出不同下排喷孔油束夹角下的累计放热量。可以看出,油束夹角为60°时的累计放热量最大,其他两种油束夹角下的累计放热量相差不大,但均高于原机。

图14 不同下排喷孔油束夹角下的缸压、缸温、放热率

图15 不同下排油束夹角下累计放热量对比

3.2.2 对排放特性的影响

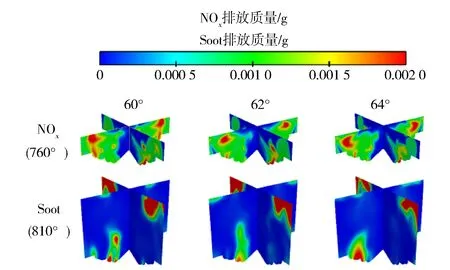

图16示出不同下排喷孔油束夹角对NOx和Soot比排放量的影响。图17对比了不同下排油束夹角下,760°时NOx和810°时Soot在燃烧室内的分布。可以看出,随下排喷孔油束夹角增大,NOx比排量放先减小后增大,Soot比排放量逐渐增大,但排放均优于原机。760°时NOx和810°时Soot的高浓度分布区域与改变上排喷孔油束夹角时的分布区域基本一致。

图16 不同下排喷孔油束夹角下的Soot和NOx比排放量

图17 不同下排喷孔油束夹角下的Soot和NOx排放云图

4 结论

a) 在原机燃烧室压缩比不变情况下,对原机燃烧系统进行改进得到一种双层分区燃烧系统,上层燃烧区域使燃烧室顶隙空间得以利用,下层燃烧区域使燃烧室底部凹坑及凸台附近的空气得以更好利用,从整体分析来看,该系统的燃烧性能和排放性能均优于原机;

b) 对于所设计的双层分区燃烧系统,不同上下排喷孔夹角会对油束在燃烧室内的落点产生影响,同时上下层燃烧室内的弧脊会对燃油进行不同比例的分配,从而影响油气混合形成质量及燃烧和排放性能。