对拉螺杆式与拉片式加固体系受力分析

袁晓龙

(六安职业技术学院,安徽 六安 237000)

1 铝合金模板加固体系

铝合金模板因有较优的力学性能、施工安装简便、不产生建筑垃圾、周转率高、可回收利用价值高,脱模效果好,与混凝土接触面光洁平整,墙体的平整度和垂直度都能够达到清水混凝土墙的标准而被广泛应用[1]。在混凝土结构施工过程中,模板工程属于临时工程需要完成其预定的功能,同时在施工过程中模板工程需要承受相应的施工荷载并满足承载力、刚度和稳定性的要求[2]。因此,铝合金模板体系需要采用加固的方式来保证其刚度和稳定性,主要体现在墙、柱模板的施工中。常用的铝合金模板按照加固方式可以分为对拉螺杆加固和拉片两种。

拉片式墙、柱模板加固体系主要由以下构配件组成:铝合金墙、柱面板、连接件、背楞、拉片、销钉、销片、单支顶、斜撑、方通扣、钢丝绳风钩等,拉片作为受拉构件对两侧铝合金模板进行拉结加固。

对拉螺杆式加固体系作为铝合金模板最早使用的加固方式,其主要由以下构配件组成:连接件、铝合金墙、柱面板、对拉螺杆、斜撑、背楞、销钉、销片、单支顶等,对拉螺杆作为受拉构件对两侧铝合金模板进行拉结加固。

2 铝合金模板的施工工艺流程及参数

铝合金模板对拉螺杆式加固体系和铝合金模板拉片式加固体系在加固方式上有所不同,但是两种铝合金模板体系的施工工艺流程一致。施工工艺流程主要包括:测量控制线→安装置筋、水电预埋→隐蔽工程验收→墙、柱一侧铝模板安装→套管、对拉螺杆(拉片)安装→另一侧墙、柱模板安装→安装背楞→安装斜撑→梁、板铝模板安装→拼装调试、加固→矫正标高、平整度和垂直度等控制参数→验收→浇筑混凝土。

铝合金墙、柱模板的拆卸流程:拆模审批→斜撑拆除→背楞拆除→墙、柱模板拆除→背楞拆除→拉片(对拉螺杆)拆除→拉片(对拉螺杆)套管拆除→墙、柱混凝土质量检验、验收。两种加固体系的铝合金模板拆除均需要遵循先装的后拆,后装的先拆的原则。

两种铝模板的加固方式不同点主要体现在其加固参数不同。铝合金模板背楞及拉片的布置与楼层的高度有十分密切的关系,对于民用建筑中楼层的高度不大于3.2 m时,拉片式加固体系其背楞设置内为3道、外墙为4道,拉片设置为内墙6道,外墙7道;而采用螺杆式加固体系时,其内墙应设置4道背楞,外墙设置5道背楞。除此之外其背楞设置还需要遵循以下规定:最下面一道背楞距地面≤300 mm,外墙的最上一层背楞距顶部≤300 mm,内墙最上面一层背楞距顶部楼板≤800 mm,且在竖直方向上背楞的间距不大于700 mm,螺杆横向间距不大于800 mm[3]。

3 两种加固体系模拟分析

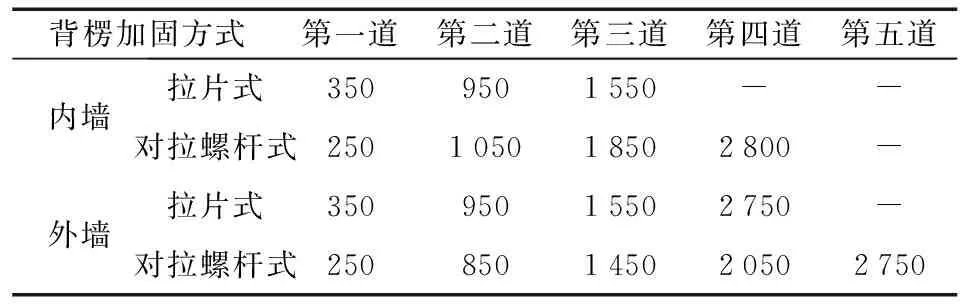

铝合金墙、柱模板通常采用U400型挤压铝合金型材作为面板,其规格型号为400 mm×2400 mm,面板的厚度为4 mm。在实际施工过程中,通过竖向连接K板到达楼层高度。背楞的规格为60 mm×40 mm×2.5 mm矩形方管,材质为钢材质,对拉螺栓式加固方式采用2根矩形管,拉片式加固方式采用1根矩形方管。当楼层高度为3 m时,不同加固方式下的内墙铝合金模板背楞及拉片的设置可参考表1~表2。

表1 背楞加固方式 单位:mm

表2 拉片加固方式 单位:mm

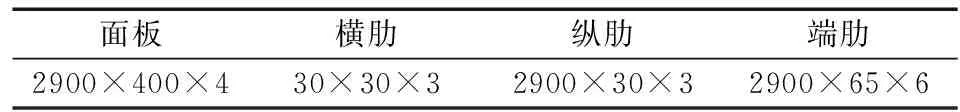

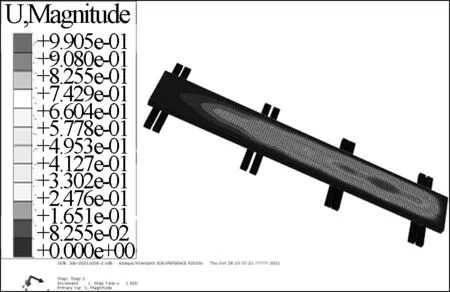

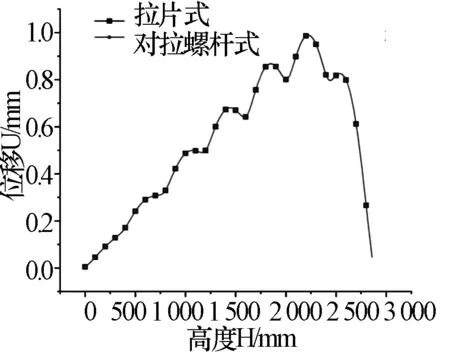

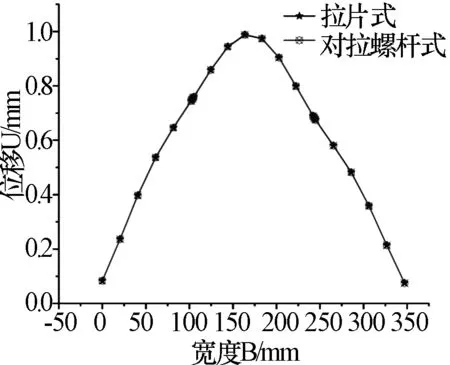

由于K板与铝合金墙面板的竖向连接的强度较高,等同于整体模板,所以在建模时可以按照整板建模。采用非线性有限元模拟软件ABAQUS按照表3的参数构建铝合金模板计算模型,按照表1~2参数施加背楞、拉片(对拉螺杆)约束,按照表4定义模型铝合金型材及背楞材料属性。两种加固方式的有限元模型除背楞的间距及根数不同外,其他参数均相同。根据实际工况及约束边界条件,将模型简化为四边简支弹性薄板,采用C3D20R单元对有限元模型进行网格划分。纵向加劲肋、横向加劲肋及背楞等焊接部位采用TIE连接替代。铝模板板面靠近楼顶面的角点作为坐标原点,以高度方向向下为Z轴正方向,模拟实际施工工况,将荷载简化为三角形荷载[4]。变形计算结果见图1~2,高度-变形曲线见图3,宽度-变形曲线见图4。

表3 模型参数表 单位:mm

表4 材料属性参数表

图1 拉片式铝模板变形

图2 对拉螺栓式铝模板变形

图3 高度-变形曲线

图4 宽度-变形曲线

通过对两种加固方式的模型计算分析可知,在模拟实际施工荷载作用下,两种加固方式的铝模板最大变形量均为0.99 mm,满足规定的不大于1.5 mm的清水墙标准要求[5]。最大变形发生铝模板面板上,该位置距顶面距离为2 220 mm低于中点位置1 450 mm,符合矩形板在三角形荷载作用下的位移分布规律。从图1可以看出,力的传递路径为面板将力传递至纵向加劲肋;纵向加劲肋作为次梁将荷载传递给横向加劲肋,三者共同作用抵抗变形。纵向加劲肋可以简化为面板的支座,横向加劲肋可以简化为纵向加劲肋的支座。面板、纵、横加劲肋均有较大的变形,且纵横加劲肋约束面板的变形。而背楞除与端肋接触部位有局部变形外其余部分并未有较大变形,符合实际受力特征。对比图1~2并结合图3可以看出,两种加固方式的铝模板面板宽度中线上单元的变形曲线几乎重合,其位移云图分布及大小均趋于一致。本模型中变量为背楞的间距及数量,该变量对铝合金模板的变形影响可以忽略,然而背楞的铝合金模板体系中不可或缺的部分,由此可以得出背楞的主要作用是加强铝模板系统的整体稳定性,其对铝模板面板变形约束较小。

由图3可以看出,在平行于Z轴的宽度中线上各单元的位移曲线整体可以分为两端,上升段和下降段。当高度值在[0,2 220]区间时,其曲线整体呈上升趋势,高度值在[2 220,2 900]区间时,其曲线总体呈下降趋势。上升段曲线较为平缓,斜率较小,下降段曲线较陡,斜率较大。这主要是由于实际施工荷载呈三角形分布,在靠近楼底面的一端较大,靠近楼顶面的一端荷载较小,距顶端的距离越大,其荷载越大,在上升段,位移随着荷载的增大总体呈增大趋势;当位移增大到最大值后,由于底部的约束作用及单向板长边对短边的影响曲线总体呈下降趋势。在上升段和下降段内曲线呈波浪线,波浪线内有波峰和波谷,结合图1~2观察到,峰值的位置均位于两根横向加劲肋之间,波浪线的波谷恰好位于横向加劲肋的位置。波峰与波谷的横坐标间距为400,与横向加劲肋的间距是一致的。纵、横向加劲肋能够较好起到支座作用,从而约束面板的位移。并且横向加劲肋对面板位移的约束要强于纵向加劲肋。中间段上升斜率与下降斜率几乎相等,而靠近底面的一段斜率较小,靠近底面的一段斜率较大。其主要原因是下部横向加劲肋间距较小,顶端横向加劲肋间距较大。

由图4可知铝模板在宽度方向的变形较完美地符合简支挠度曲线模型,其主要原因是由于铝模板面板长宽比较大,变形主要集中在短边方向,长边方向对短边方向的约束较小。故而在简化计算时可以按照单向板的理论模型划分板带,在板带有效宽度范围内将其力学模型简化为简支梁模型,铝模板的端肋简化为面板板带的简支支座,其变形挠曲线符合简支梁挠度曲线特征。曲线在横坐标为[0,100]区间段和[100,200]区间段对称;其中当横坐标在[102,105]区间及[142,145]区间时,变形较小,主要是由于该处为纵向加劲肋,增加了面板的厚度,该处面板的截面惯性矩增大,但是从曲线整体趋势可以看出,纵向加劲肋对短边方向的变形影响较小。

4 结 论

通过有限元软件模拟工况荷载下两种加固方式的铝模板变形,对比实际工程项目实测数据并分析后得出如下结论。

1)就两种加固方式的铝模板而言,针对内、外墙分别按照规范限定的取值范围去布置拉片(对拉螺杆)和背楞间距,其在混凝土侧压力荷载作用下的位移均能满足规范要求。

2)两种加固方式的背楞主要起加强铝模板体系整体稳定性作用,铝模板的位移形变量与背楞的间距及数量没有直接关系,这一点也在大量的工程实践中被证实。

3)纵、横加劲肋的相关参数及拉片(对拉螺杆)的具体参数会对铝模板体系的变形有较大影响,纵向加劲肋对短边变形的约束作用较小,可以忽略不计,横向加劲肋对铝模板的形变约束作用比纵向加劲肋强,合理设置纵、横加劲肋能够有效地提高铝模板的刚度,减小位移形变量。

[ID:012766]