ZC-11型原油阻降粘剂的工业应用

杏长鑫

(中海油东方石化有限责任公司,海南东方572600)

世界能源供应日趋紧张,储量丰富的重质原油日益引起各国的重视。全世界己发现的重质原油总地质储量为7 000×108m³,可采储量为1 510×108m³,与常规原油可采储量1 590×108m³相当。重质原油在许多国家己逐步成为原油产量的重要组成部分[1]。中国重质原油储量主要分布在渤海、新疆、胜利、南阳、大港、吉林和华北等油田,重质原油的地质储量约占总储量的17%[2]。据有关资料报道,中国重质原油储量居世界第7位。随着对石油开采程度的加深,常规原油可采量和产量的不断下降,原油变稠变重成为世界性的不可逆转的趋势,重质原油的开发在中国日显重要,但由于重质原油粘度高,其流动性能差,开采和加工受到了很大限制[3]。

1 开发背景

某单位加工的原油以涠洲、陆丰、西江等海洋油为主,原料性质复杂,含重质组分较多。原油中重质组分易在储罐底部沉淀,重质油的熔点较高(82℃),而原油外浮顶罐的安全储存温度工艺控制要求≤50℃。随着生产周期增长,储罐底部积累的油渣越来越多,造成原油罐区有效库容下降、输送泵故障频发及装置检修清罐损失等生产难题,为节约成本和确保装置安全运行,相关单位进行研究,开发了1种专门适用于某单位加工原油的添加剂,在50℃工况下,用于防止原油沉降、降低原油凝固点及粘度的产品即罐区原油阻降粘剂(以下简称原油阻降剂)。经过研发、实验、中试再到工业应用,原油罐底的油渣去除率达到100%。

2 原油阻降粘剂开发

2.1 重质油渣物性实验

(1)取原油罐区1#~5#底部油渣做融化实验。实验发现样品的全融化温度较高,达到82℃左右,初融化温度接近45℃。说明在正常工况下(储罐储存温度50℃),原油储罐底部重油流动性较差,不利于输送。由于外浮顶罐的储存安全所限,橡胶膜耐热不超过65℃[4],原油罐底存在油渣沉积。

(2)产品开发实验。考虑到样品和现场存在差异,样品是沉降于罐底的重油,如果在实验室中只根据在样品中添加助剂能达到目标,但在现场由于原油罐上层为液态原油、下层为沉降重油的因素导致在添加助剂后难以进入沉降的重油中而达不到目标效果,因此结合现场实际情况,筛选了几组可实现目标效果的配方助剂;对几组中表现最佳的产品进行了效果对比实验。

结果表明:按照阻降粘剂1%的浓度添加在原油中,搅拌下加温至60℃时样品完全融化,说明阻降粘剂的添加能明显降低样品的溶解温度,能有效果改善沉降的重油粘度;再继续冷却至40℃时,外观无结皮,倾倒样品时流动性良好,烧杯壁有油液膜;继续冷却至22℃样品油倾倒是仍能流动。说明阻降粘剂能够明显降低样品的运动粘度。

2.2 研究结论

通过对最佳配方阻降粘剂的试验观察证明:该剂添加量小,使用时为原油进罐流量的0.1%即可起到效果;添加后罐底重油在40℃仍有良好流动性;该剂使用安全,不属于强酸、强碱性物质,无环境污染;该剂主要C、H、O元素组成的几种聚合物混配而成,不含重金属催化剂,对原油后续加工不会产生任何影响;该剂添加方便,使用时不需添加任何溶剂,随原油进罐前一起注入即可。

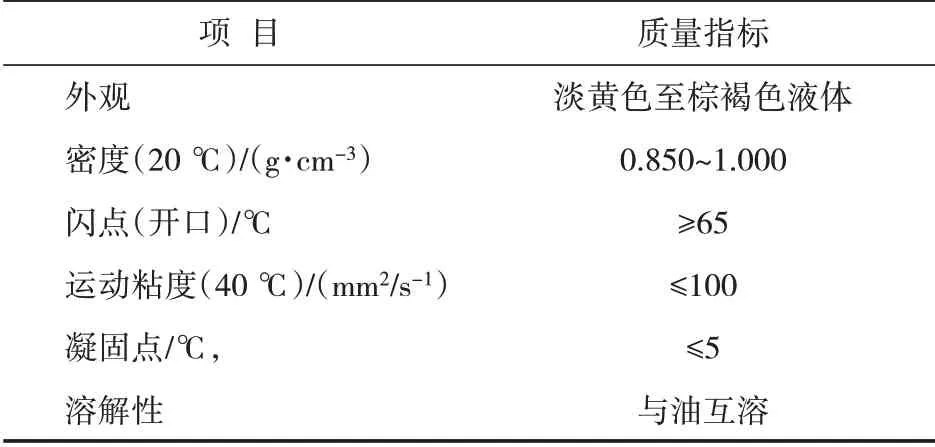

2.3 产品理化性质

ZC-11型原油阻降粘剂理化性质见表1。

表1 ZC-11型原油阻降粘剂理化性质

3 工业化试用

2017年某单位在投产运行2 a后,原油TK-02/03罐清罐过程中发现罐底油渣高度已经堵塞人孔,清罐困难且费用较高,沉积的大部分油渣可回收再加工。2019年初原油罐区盘点,储罐罐底油渣高度在已达到3 m,且随着储罐运行油渣有逐渐增多趋势。储罐正常作业时,间断会出现调和循环泵、原料预处理供料泵过滤器堵塞现象,对罐区和下游原料预处理装置的平稳运行带来不利因素。企业自2018年开始与科研单位对接,针对海洋原油油渣沉积的问题开展技术研究,2019年ZC-11型原油阻降粘剂开发成功,2019年9月~2019年10月在原油罐区5#罐进行工业化试用。

3.1 罐区试用步骤

(1)试用罐脱水完成,投用罐底蒸汽盘管加热至50℃保持;

(2)试用罐完成4 h的内部循环,沉降静置,完成罐底沉积油渣的人工检尺、算量,记录在案;

(3)原油阻降粘剂注入点选在循环泵入口处,通过试用罐循环泵循环混合,保证阻降粘剂的均匀添加;

(4)试用第1阶段:原油阻降粘剂按照实验罐油总量先添加4×10-4后恒温循环7 d,静止检尺罐底沉积油渣高度;继续添加至总油量的8×10-4恒温循环7 d,静止检尺罐底沉积油渣高度;最终添加至试用罐总油量10×10-4恒温循环14 d,静止检尺罐底沉积油渣高度,检测试用效果;

(5)试用第2阶段:试用罐加剂结束后,按照≯100 t/h掺炼加剂原油,加强监控常压、催化装置生产运行情况,对后续生产装置物料馏程、产品质量、设备腐蚀、催化剂单耗等经济技术指标进行分析评估。

4 工业化应用情况

2019年9月17~2019年10月22日,ZC-11型原油阻降粘剂在某单位原油罐区及生产装置进行工业化应用,并分别进行了标定。工业化应用标定分为2个阶段,储罐加剂循环阶段(9月17日~10月8日):以某单位原油5#罐作为加剂调和罐,按照既定方案加入原油阻降粘剂10×10-4,通过恒温、循环、静止等阶段,监控加剂后原油罐底油渣的厚度,应验证油渣去除率达到65%以上;加剂原油掺炼阶段(10月9日~10月20日):原油5#罐加剂循环结束,取得一定效果后,按照≯100 t/h进常压装置掺炼,后续生产装置物料馏程、产品质量、设备腐蚀、催化剂单耗等指标均未发生较大波动。

4.1 储罐加剂循环阶段

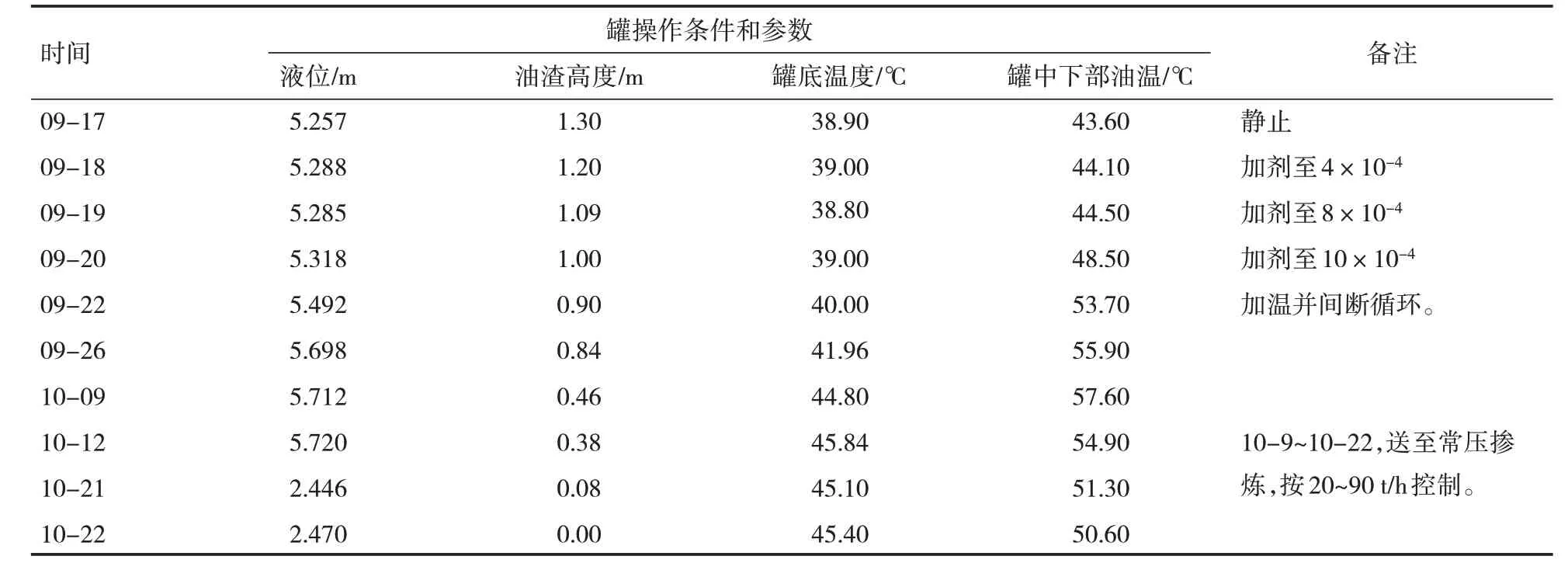

原油5#罐是陆丰、西江等海洋原油的混合油工业应用罐,9月17日21日,该罐加剂前脱净罐内明水,人工检尺初始状态底部油渣高度为1.3 m。投用加热盘管持续加温,并间断循环,按浓度梯度4×10-4/8×10-4/10×10-4,分3批次加剂。9月22日加剂完成继续进行加温和间断循环,罐底温度保持45~50℃,实现罐底油温缓慢上升,阻降粘剂发挥作用,罐底油渣持续下降,至10月9日,人工检尺罐底油渣下降至0.46 m,去除率达65%;至10月22日,装置掺炼结束,人工检尺罐底油渣下降至0 m,油渣去除率达到100%,效果显著。试用罐温度与油渣高度关系见图1。标定数据见表2。

图1 试用罐温度与油渣高度关系

表2 罐区标定数据

由图1可见,原油5#罐应用阻降粘剂,加剂前罐底油温38.9℃上升至45.4℃,按阶段加剂控制10×10-4,至10月22日罐底油渣自加剂前的1.3 m降至掺炼结束后的0 m,油渣去除率达到100%。

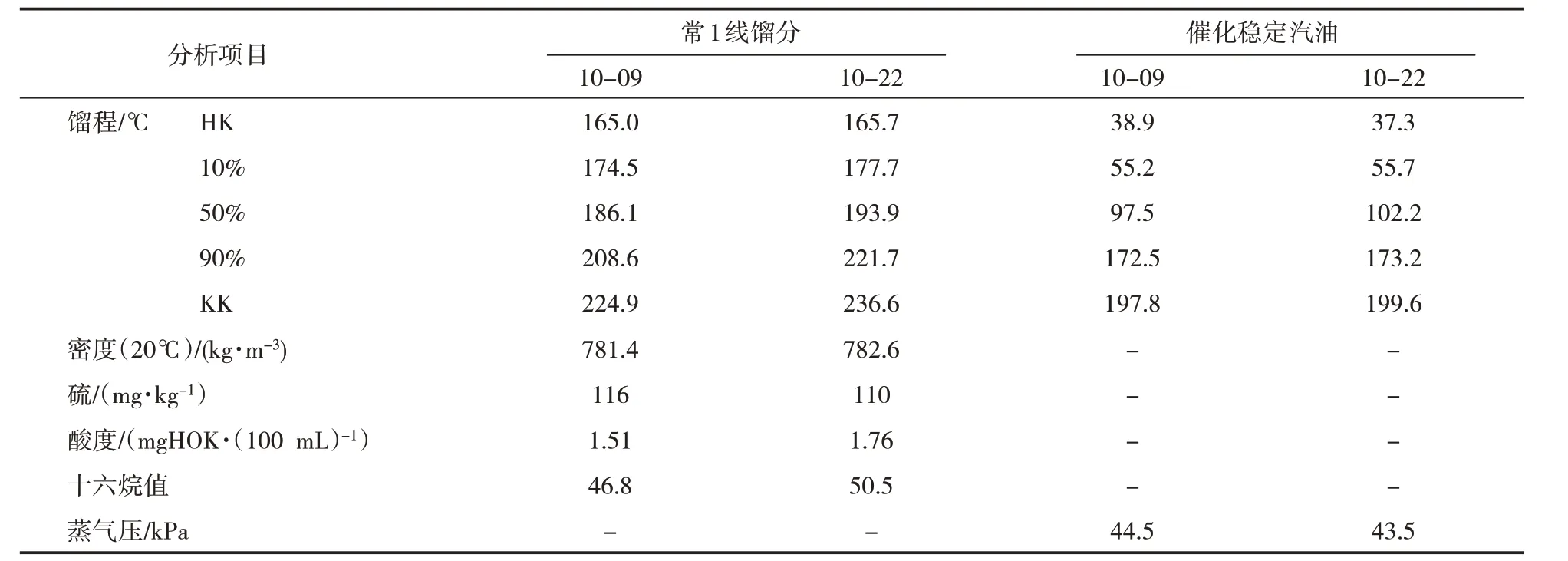

4.2 加剂原油掺炼情况

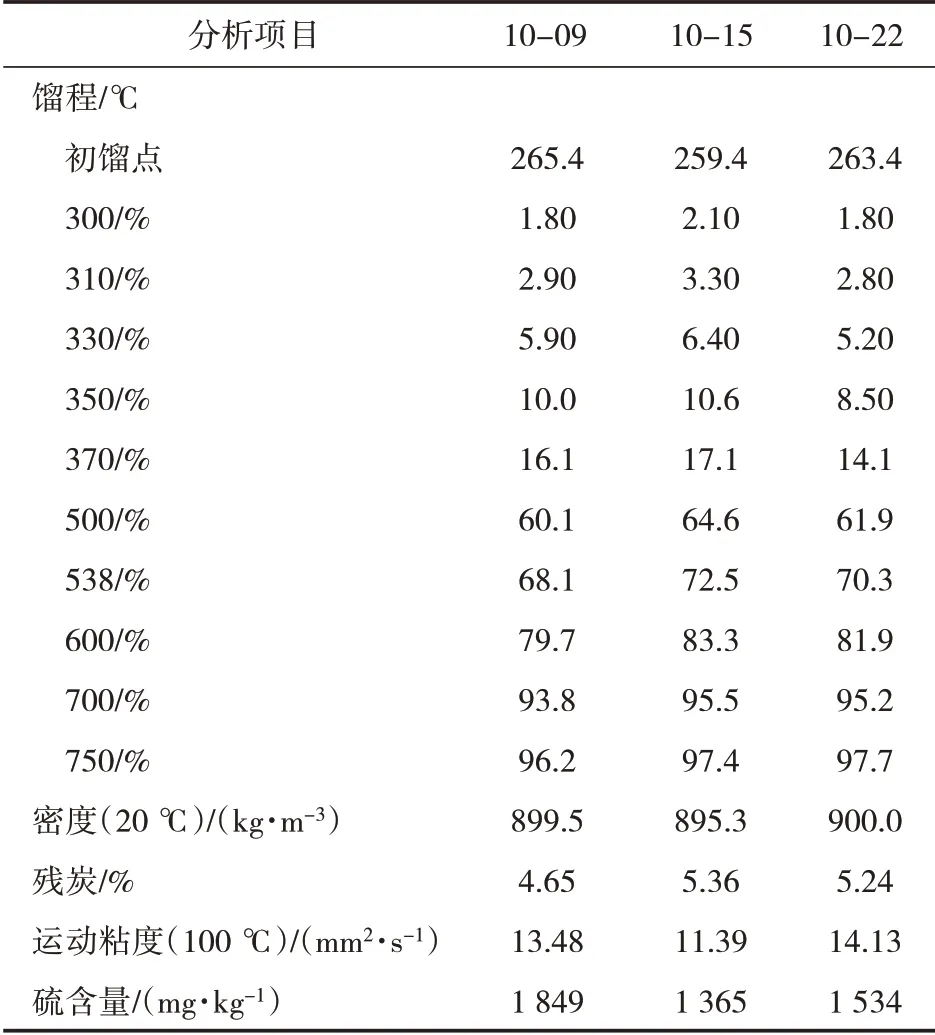

10月9日~22日,原油5#罐按方案送往常压装置掺炼,10月21日该罐液位付至低限,停止掺炼。期间,掺炼量由20 t/h逐步上升至90 t/h,生产装置物料馏程、产品质量、设备腐蚀等指标均可控。装置掺炼物料馏程及产品质量见表3、4。

表3 装置掺炼物料馏程及产品质量1

表4 装置掺炼物流馏程及产品质量2

由表3、4可以看出,注入原油阻降粘剂的5#罐原油进常压装置掺炼后,装置的主要产品的馏程、质量指标情况,其中常压塔1线拔出油初馏点在165℃,终馏点<240℃;催化稳定汽油初馏点37.3℃,终馏点173.2℃,蒸气压43.5 kPa;催化装置原料(常压渣油)300~750℃回收温度未发生较大变化,说明该原油阻降粘剂对催化装置进料组成未产生不利影响,密度、残炭、运动粘度、硫含量等质量指标均达到企业内控要求[5]。

4.3 设备腐蚀情况检测

为保证设备长周期安全运行,考察该剂对设备的腐蚀情况,采常压塔顶分液罐排水分析pH值,显示均保持在6.5~7.0之间,说明原油阻降粘剂的成分不含强酸、强碱类物质。对常压塔顶腐蚀情况进行监控,稳定注入期间,常压塔顶腐蚀率腐蚀率控制在0.02 nm/a,腐蚀损耗在掺炼期间未发生明显变化,说明该添加剂对设备腐蚀速率安全可控。

5 结束语

ZC-11型原油阻降粘剂在某单位原油罐区成功应用。在循环加剂阶段,表现出了加剂设施简易、有效降低原油粘度、凝固点,增强了原油罐底重油的低温流动性,防止油渣在储罐底部沉降的特点,罐底油渣去除率达到100%,避免了清罐带来的经济损失及环境污染。装置掺炼阶段,验证了该剂不含重金属、强酸、强碱等物质,对原油后续加工不产生不利影响,设备腐蚀安全可控,物料馏程及产品质量合格,表明原油阻降粘剂原料掺炼过程中稳定性良好,ZC-11型原油阻降粘剂的工业应用取得较好效果。