燃煤电站省煤器灰进渣库输送方案问题分析

张俊琦

(中国电建集团河南省电力勘测设计院有限公司,河南 郑州 450000)

0 引言

燃煤锅炉省煤器灰的特性与燃用煤种以及锅炉运行状况有关,省煤器灰的粒径较大,约40%的颗粒粒径超过100 μm,容重大多超过900 kg/m3,且省煤器灰斗排灰温度较高(一般为300~400℃)。国内燃煤电站大多采用气力输送系统将省煤器灰输送至灰库或渣库。

目前国内燃煤电站省煤器灰输送方案主要有以下四种:省煤器灰单独设置输送管道直接输送到灰库、省煤器灰输灰管道与除尘器区输灰管道混合后输送至灰库、省煤器灰经输送管道输送至除尘器的入口烟道和省煤器灰输送至渣库。省煤器灰气力输送方案在技术上已经成熟,且省煤器灰气力输送系统运行良好,省煤器灰输送中常见的输送难、输灰管道堵管等问题也已得到解决,但因省煤器灰输送的终点储存库卸灰方式和储存介质的不同,运行过程中会给储存库周围环境带来不同的影响。本文主要对采用省煤器灰输送至渣库输送方案时出现的问题进行分析。

1 省煤器灰输送至渣库输送方案

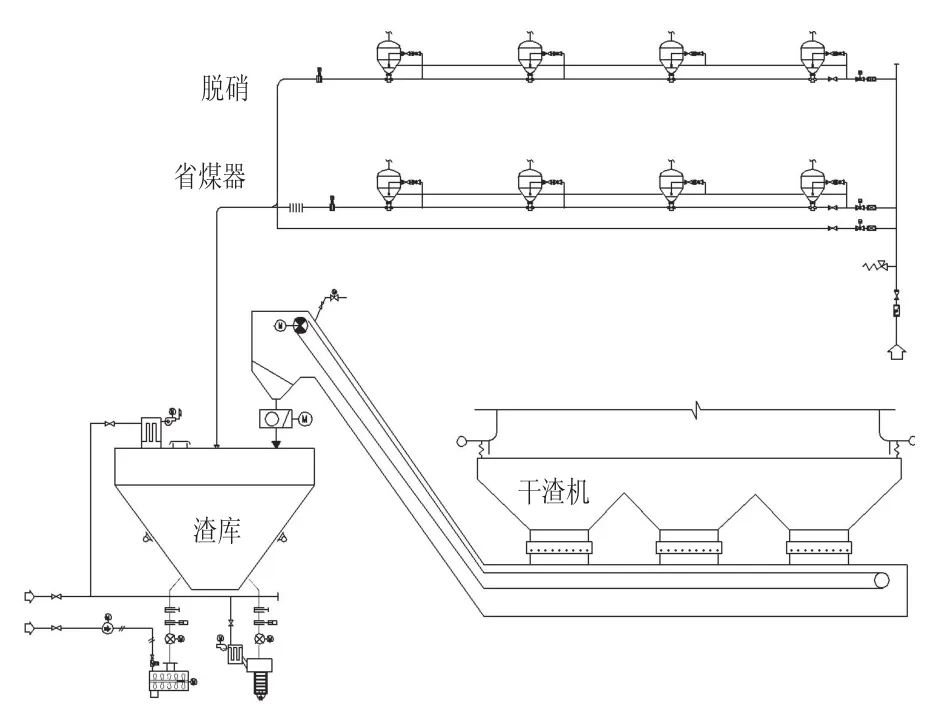

除渣系统采用干除渣方案,炉底渣经过渣井后连续落入干式排渣机,在干式排渣机内被空气冷却,被加热后的空气带着炉底渣的热量进入锅炉炉膛,冷却后的炉底渣经碎渣机破碎后,直接进入渣库贮存。渣库的底部设有2个出口,其中一个接汽车散装机,用于卸干渣,干渣可直接装车供综合利用。另外一个接双轴搅拌机,用于卸调湿渣,干渣经双轴搅拌机加水调湿后装车供综合利用或送至事故灰场堆放。省煤器灰斗和脱硝灰斗下各安装一个气力发送设备,省煤器灰斗和脱硝灰斗的灰经输灰管道气力输送至渣库。采用此方案的系统图如图1所示。

图1 省煤器灰输送至渣库系统图

2 省煤器灰输送至渣库产生的问题

经调研多个燃煤电厂,采用省煤器灰输送至渣库方案时,因卸干渣会造成渣库周围环境飞尘较大,且渣库靠近锅炉房,对于厂区的环境会有影响,因此大部分电厂从环保角度考虑,一般不采用卸干渣方式,大多使用双轴搅拌机将干渣加水调湿后装车外运,但是卸调湿渣时渣库四周冒白烟,白烟消散后,渣库、锅炉房区域设备及地面上有颗粒状灰尘,造成这部分区域环境脏差。

本文以某660 MW机组为例,渣库卸调湿渣时冒烟情况比较严重,造成锅炉房区域环境脏乱。为解决问题,电厂首先对渣库进行了整体封闭,且在排渣口和渣库出车口加喷淋水,但效果不大。因为渣库冒出的白烟是气体,且温度高,会向上飘逸后向四周散开,待温度降低后下沉至地面,造成渣库、锅炉房区域设备及地面布满颗粒状灰尘。后期又在渣库运行层平台上加设抽尘风机,风机入口设在渣库排渣口附近,风机出口接入渣库顶部。当渣库排渣时,先启动风机,停止排渣时,风机仍然运行一段时间。并在渣库地面设冲洗水,加强运行管理,每次卸渣装车后,对地面进行冲洗。但是这些措施都是补救措施,效果不好。

3 问题分析

首先从产生问题的根源进行分析,渣库卸调湿渣时出现的白烟是什么呢?根据现场运行情况观察,卸干渣时只是在渣库卸料口附近出现灰尘,没有白烟。卸湿渣时会在渣库运行层上部出现白烟,且会随风飘散,最终白烟飘散区域地面有颗粒状灰尘。比较两种卸渣方式,唯一不同的是卸湿渣时添加水对干渣进行调湿,因此分析卸调湿渣时冒的白烟就是水分,当使用双轴搅拌机卸调湿渣时,排入渣库内的灰渣混合物温度高于100℃,当调湿水接触到高于100℃的灰渣混合物时,引起调湿水蒸发,蒸发后的水分会带动部分细小灰渣溢出渣库,就会造成卸调湿渣时冒烟,同时灰渣随着蒸发的水分升高再下沉后造成更大范围的环境污染。

为了验证分析结果,对渣库内省煤器灰和干渣混合物温度计算[1]如下:

以上文提到的660 MW机组为例进行计算,省煤器灰斗出口排灰温度约为400℃,省煤器灰斗距渣库顶部最大距离约200 m,省煤器灰斗、脱硝灰斗采用定期排灰方式,省煤器灰气力除灰系统额定出力Gm为10 t/h,灰气比为12。

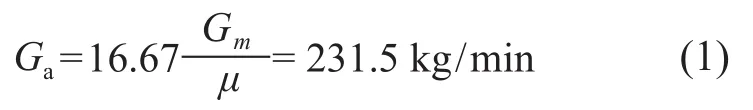

则省煤器灰气力输送系统所需压缩空气质量流量Ga计算如下:

式中:Gm为省煤器灰气力除灰系统出力,10 t/h = 166.7 kg/min;μ为省煤器灰气力输送系统灰气比,12。

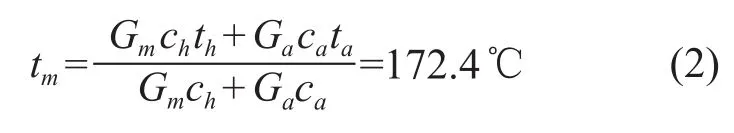

输灰管道始端灰气混合物温度tm计算如下:

式中:Ga为气力除灰系统所需压缩空气质量流量,取231.5 kg/min;th为省煤器灰的温度,取400℃;ch为灰的比热容,ch= 0.17+0.06×10-3th=0.194 kcal/(kg·℃ );ta为输送压缩空气的温度,取压缩机出口温度40℃;ca为压缩空气的比热容,一般取0.24 kcal/(kg·℃ )。

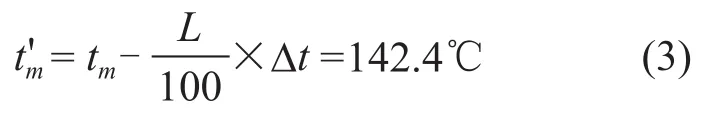

根据经验,输灰管道一般每100 m的温降值为6~20℃,因省煤器灰和压缩空气混合物的温度与周围环境差值较大,取每100 m温降值为15℃,则省煤器灰进入渣库的温度计算如下:

式中:L为省煤器灰输送距离,200 m;tm为气力输送管道始端灰气混合物温度,172.4℃;Δt为每100 m的温降值,15℃。

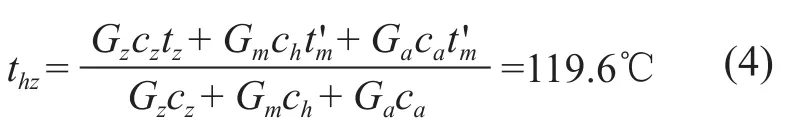

采用干除渣方案时,干式排渣机设计出力GZ为16 t/h,干式排渣机出口排渣温度一般tz为80~100℃。则省煤器灰进入渣库后和炉底渣混合后的温度thz可按式(4)估算:

式中:Gz为干式排渣机设计出力,16 t/h=266.7 kg/min;tz为 干 式 排 渣 机出口排渣温度,取80℃;cz为渣的比热容[2],0.19 kcal/(kg·℃);tm'为气力输送管道终端灰气混合物的温度,142.4℃。

本文同时计算了某350 MW机组作为对比,计算结果见表1所列:

表1 渣库内灰渣混合物温度计算

从计算结果来看,省煤器灰进入渣库后,与炉底渣混合后温度均大于100℃,遇水则易造成水的蒸发。计算结果也验证了上文的分析结果,渣库卸调湿渣时产生的白烟就是水蒸发后形成的。

4 解决方案

对于渣库卸调湿渣时冒白烟问题,提出了两种解决方案。

方案一:考虑从产生问题的根源进行解决,出现这种现象主要是因为渣库内灰渣混合物温度高于水的沸点温度,可通过以下两种方法降低渣库内灰渣混合物温度:

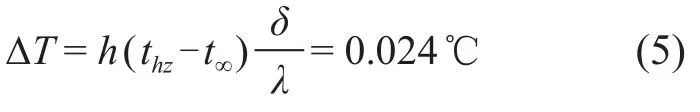

加强现场运行管理,在渣库的锥体部分设置测温装置,及时监测渣库内灰渣混合物的温度,如果灰渣温度高于100℃,应停止卸渣,等自然冷却至100℃以下再进行卸渣,以防止卸湿渣时调湿水蒸发,造成冒烟现象。需要注意测温装置探测的是渣库外表面温度,并非是渣库内灰渣混合物实际温度,实际运行中应考虑此测量误差。测量误差包括两部分,一是渣库钢板导热产生的温差,此部分温差可通过式(5)进行估算:

式中:h为灰渣与空气的对流换热系数,600 W/(m2·K);thz为灰渣混合达到热平衡后温度,根据上文计算119.6℃;t∞为环境温度,取20℃;δ为钢板厚度,10 mm;λ为钢板导热系数,42.5 kW/(m·K)。

通过上式计算结果可知,这部分误差较小,一般可忽略不计。

另一部分误差是渣库内省煤器灰和炉底渣的热平衡误差,因渣库内省煤器灰和炉底渣的混合是随机的,且每个工程因为进料点位置不同、灰渣成分等不同,渣库内灰渣混合物达到热平衡的时间不一样,测温点位置不同,得到的测量值也可能不一样。为消除热平衡的误差,可在渣库周围平均设置多个测温装置,取多个测温装置测量值的平均值作为监测依据。另外也可以通过设置较大容积的渣库,让灰渣混合物在渣库内储存较长时间,以达到自然冷却的效果。

采用新型水冷渣库,在渣库内设置换热装置,辅以外部冷却水和渣库内灰渣混合物进行换热,既降低了渣库内灰渣混合物温度,又可以对灰渣热量进行回收。但水冷渣库的开发和研究还在初始阶段,后续需要工程实际应用中加以验证和检测[3]。

方案二:可通过改变卸料方式来彻底解决卸湿渣时冒烟问题。在渣库附近设置干渣磨细系统,渣库内的灰渣混合物进入磨机磨细后再气力输送至储存灰库,一方面解决了渣库卸湿渣时冒烟,对锅炉房区域环境污染的问题,另一方面也提高了干渣和省煤器灰的综合利用价值。但是干渣磨细设备占地面积大,后期改造受场地限制,且投资较高。建议新建电厂时可采用此方案,虽然增加了投资,但随着粉煤灰综合利用市场的增大,后期运行中售卖粉煤灰可获得更大利润,可弥补前期投资。

5 结语

省煤器灰送至渣库输送方案,虽然对于气力输送系统来说,有输送距离短、配置简单、耗气量小等优点,但是会造成渣库内灰渣混合物温度过高引起的卸调湿渣时冒白烟问题。对于燃用煤质较好的机组,燃烧充分,干式排渣机排出干渣温度较低,渣库内灰渣混合物温度也会较低,可以通过良好的运行管理,解决渣库卸湿渣时冒白烟造成的环境问题。但是对于燃用较差煤质的机组,煤质燃烧不充分,干式排渣机排出的干渣有红焦,温度较高,在渣库内和省煤器灰混合后温度相对较高,单靠在渣库内自然冷却无法解决该问题,此种情况应慎重采用省煤器灰输送至渣库的输送方案,如采用该方案,建议设置干渣磨细系统。