复合材料湿法模压工艺参数与结构特性研究

杨 青 潘利剑

(1.上海碳纤维复合材料创新研究院有限公司,上海 201512;2.东华大学民用航空复合材料协同创新中心,上海 201620)

模压工艺是一种应用非常广泛的复合材料零件制造工艺,常见于片状模塑(SMC)和玻璃纤维毡增强热塑性树脂(GMT)等材料的成型[1-2]。湿法模压工艺属于其中的一种,也被称为液体模压成型,该工艺生产过程较简单,且成型速度快,适合大批量的零件制造;缺点在于树脂对纤维的浸润达不到热压罐和液体成型VARI的水平,不符合传统航空航天领域的使用要求,因而相关的研究较少。随着该工艺在汽车车身零部件中的成功应用,既满足了汽车次承力结构的使用要求,达到轻量化效果,且非常适合汽车行业大批量生产,因而重新成为关注和研究的热点[3-5]。

1 试验

湿法模压工艺成型过程中,首先是将液态环氧树脂浇注到纤维织物上,然后树脂在适当的温度、时间和固化压力下,完成对纤维织物的浸润和固化成型。湿法模压工艺的应用价值在于快速成型,因此只有使用快速固化树脂体系才能发挥这项工艺自身的特点。

文章选用的是一种中温快速固化树脂,该树脂是单组分复配型环氧树脂,不需要另加固化剂,可免脱泡使用。用流变仪作该树脂的升温黏度曲线,发现该树脂的黏度随着温度呈现明显的先减小后增大的趋势,且在120℃时,黏度非常小,仅为46 mPa·s,能对纤维进行很好的浸润。

随着温度的升高,该树脂凝胶时间减少趋势很明显,在80~120℃区间内黏度仅有60mPa·s,具有很好的流动性。选择80℃作为树脂预热温度,有近1 h凝胶时间,不仅能够节省加热时间,还能节省能耗。纤维织物被树脂浸润后,选择120℃作为固化温度,仅需不到10 min就能完全固化,实际生产中可以保持较高的制造效率。

碳纤维织物方面,选取Toray-T700-3k平纹织物(200 g/m2),10层叠合后,放置在模具内,根据不同试验方案,进行模压成型。

试验过程中,为了确保树脂和纤维能够充分浸润,在树脂喷涂完成后加压前,静置一段时间。采用VARI成型工艺进行参数摸索,在使用导流网0.1 MPa压力下,80℃树脂6.5 min能够完成浸润过程(使用导流网)。因此,选取0 min、2 min、4 min、10 min这几个时间点,作为后续试验参数。

2 结果与讨论

2.1 固化压力对试样性能的影响

在湿法模压成型工艺的过程中,压力的主要作用有:增加树脂的流动性,完成对织物铺层的浸润;提高制件结构的密实程度,减少制件中孔隙、分层等缺陷的产生。首先参考VARI工艺0.1 MPa的固化压力进行试制,但是发现此工况下,试样内部存在较大的干斑缺陷。因而,在正式试验制样时,采取2倍、5倍、10倍和15倍大气压(即0.2 MPa、0.5 MPa、1.0 MPa、1.5 MPa)进行试验。进行此工况试验时,树脂浸润时间统一设定为0 min,即纤维织物喷淋树脂后,立刻合模升温成型。

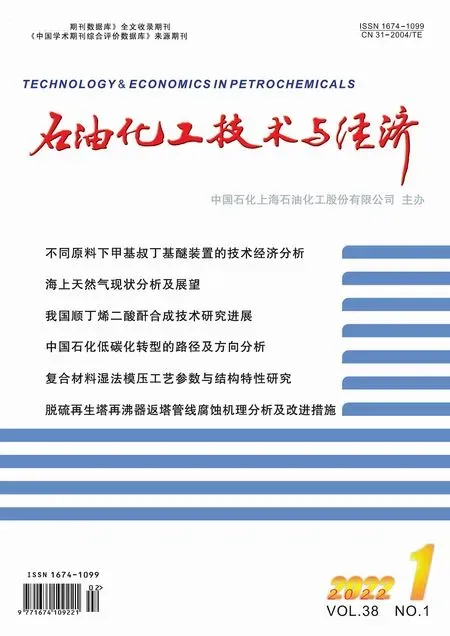

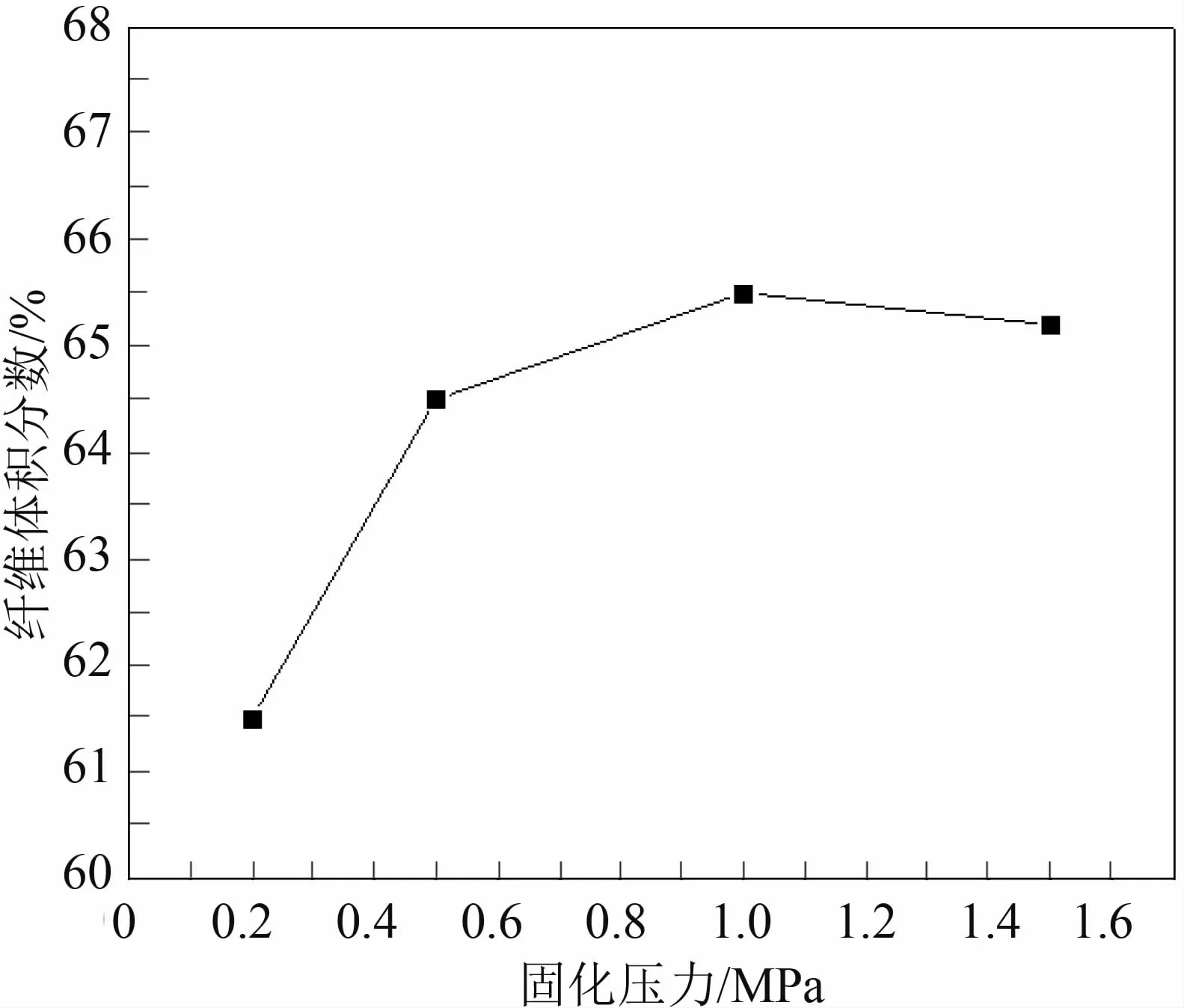

固化成型后,对试样的厚度和纤维体积分数进行测定,测试结果见图1~2。

图1 固化压力与厚度的关系

由图1可以发现:随着压力的增加,试样厚度呈减小的趋势,说明固化压力越大,试验的压实程度越高,当压力为1.5 MPa时,厚度为1.62 mm。由图2可以看出:随着压力的增加,试样树脂含量降低,纤维体积分数提高,当压力从0.2 MPa增加到1.0 MPa时,试样的纤维体积分数有显著增加,达到65.5%;但是当压力达到1.5 MPa时,纤维体积分数降低至65.2%。结合图1~2可以看出:当压力大于1.0 MPa后,试样厚度进一步降低,但是纤维体积分数没有随之增加,反而略有下降,说明过大的压力导致纤维致密度增加,影响了树脂的浸润。

图2 固化压力与纤维体积分数的关系

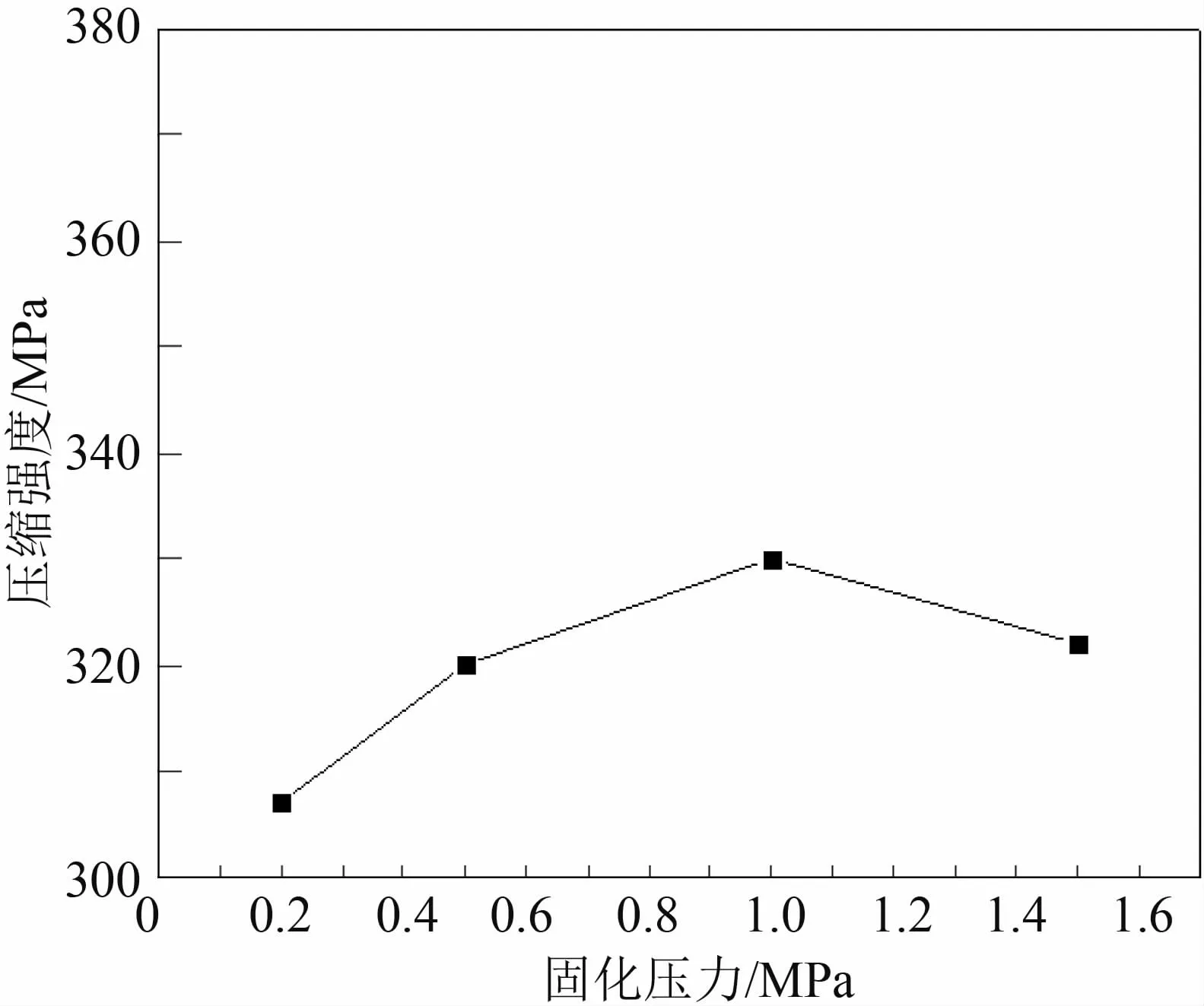

对上述试样按照ASTM标准制作样条,进行拉伸、压缩等力学性能测试,测试结果见图3~4。

图3 不同固化压力对拉伸强度的影响

由图3可以发现:当固化压力从0.2 MPa增加到0.5 MPa时,试样抗拉强度增加较明显,最大值达到595.3 MPa;当压力大于1.0 MPa后,抗拉强度几乎没有变化。这说明0.2~1.0 MPa区间内施加压力可以显著减小试样内部缺陷。同理,由图4也可以发现:当压力为1.0 MPa时,试样纤维体积分数达到最大值,此时试样的强度最好;当固化压力从0.2 MPa向1.0 MPa增加的过程中,压缩强度不断增加,1.0 MP压力下,压缩强度最大,达到330.2 MPa;当继续增加压力,达到1.5 MPa时,压缩强度反而降低至322.0 MPa。这说明开始时压力增加有利于树脂在纤维内部的流动和浸润,促进树脂和纤维的结合力增加。当压力超过1.0 MPa后,压力使纤维织物堆叠更加紧密,影响树脂与纤维浸润,材料发生了贫树脂现象,纤维体积分数下降,导致压缩强度显著降低。

图4 不同固化压力对压缩强度的影响

2.2 树脂浸润时间对试样性能的影响

为了进一步考察树脂纤维的浸润效果对试样性能的影响,研究1.0 MPa压力下,不同浸润时间对材料性能的影响。

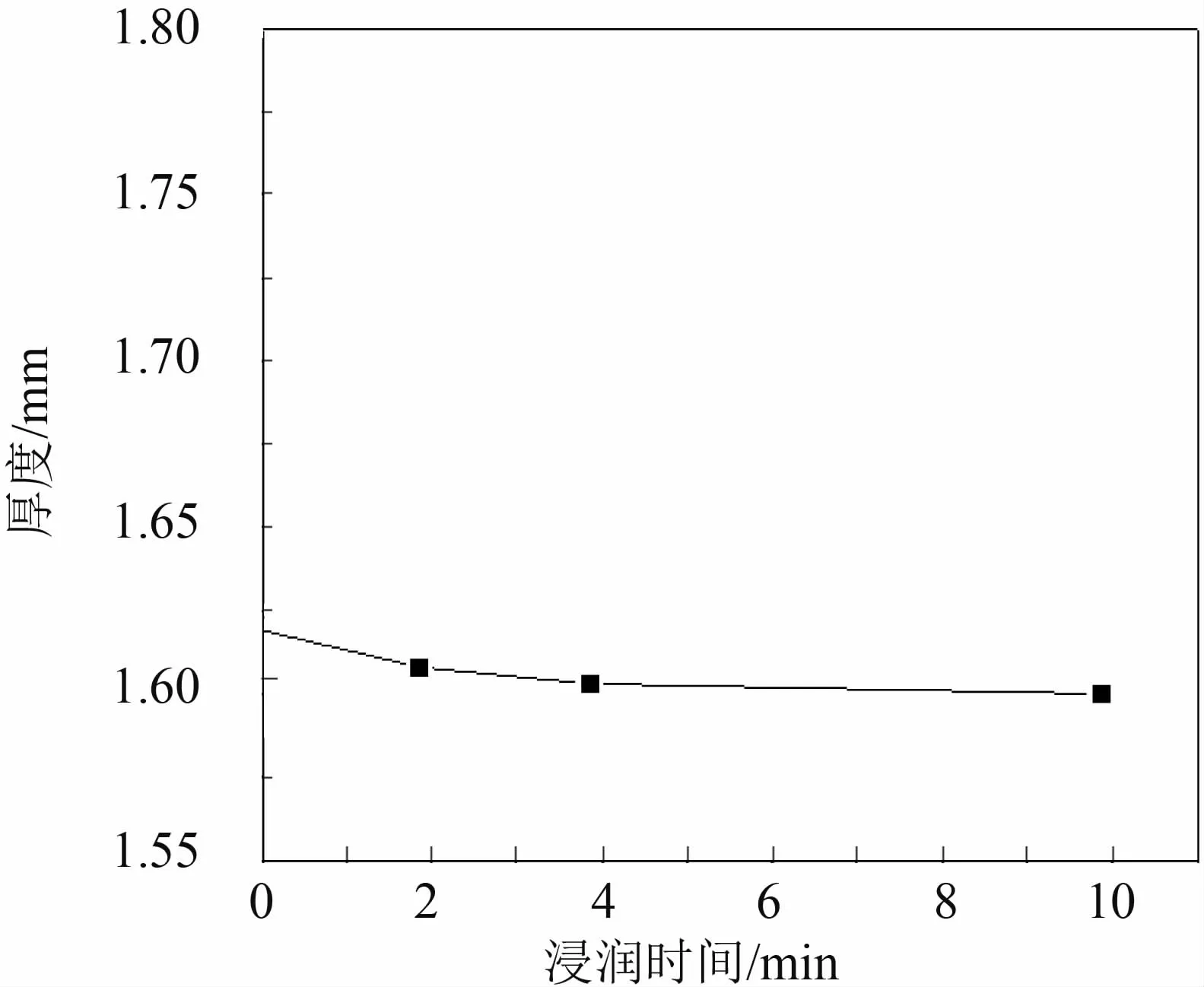

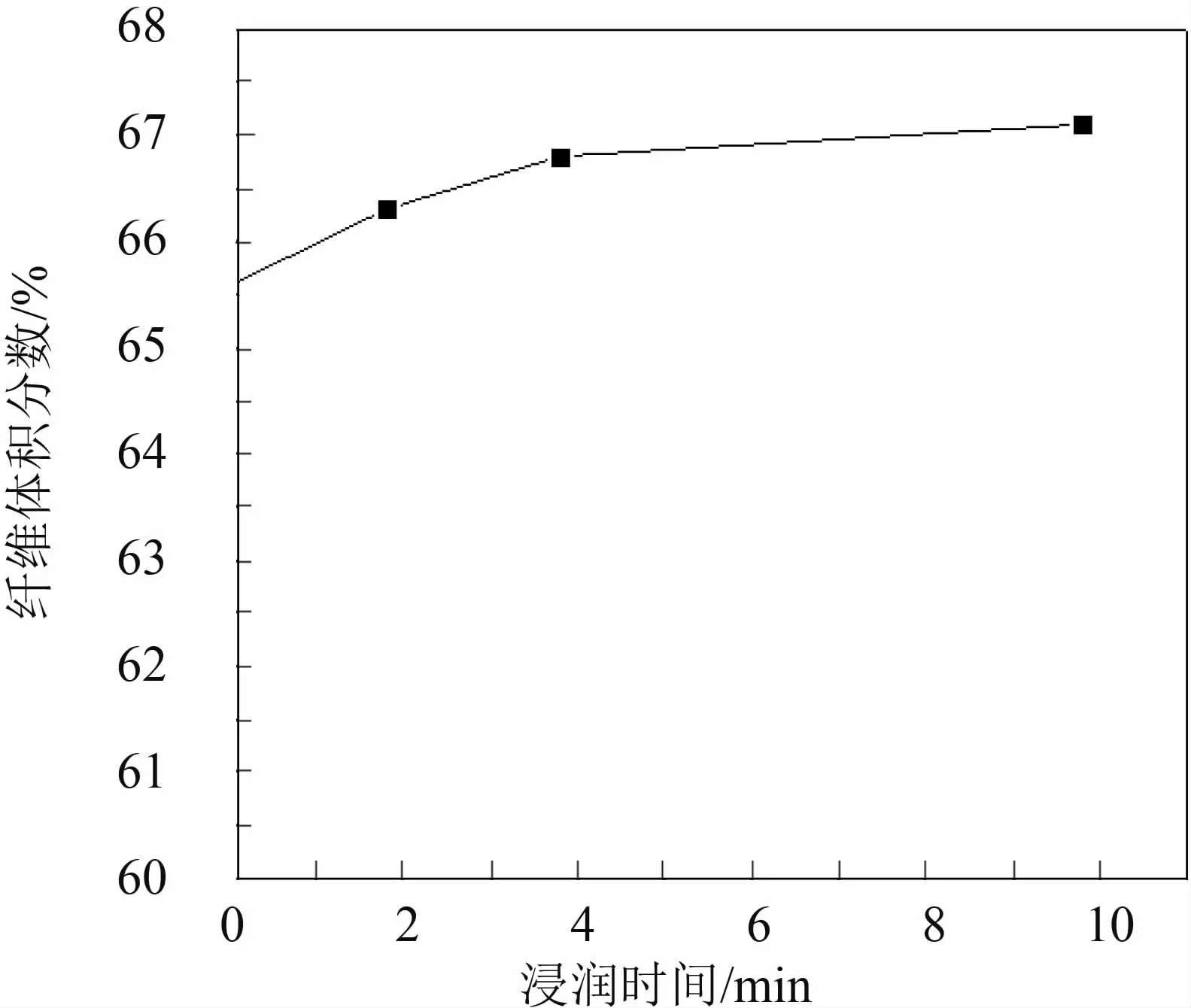

依据上述工艺参数,分别进行制样,测试不同浸润时间下试样厚度变化和纤维体积分数变化关系,测试结果见图5~6。

图5 浸润时间与厚度的关系

由图5可以看出:随着浸润时间的增加,试样厚度呈减小的趋势。当浸润时间为4 min时,试样厚度为1.65 mm;进一步将时间增加到10 min,试样厚度为1.6 mm,变化非常小。这说明浸润时间增加有利于树脂和纤维的浸润,另一方面也说明,1.6 mm是纤维织物在1.0 MPa压力下能够压缩到的最小厚度。同理,由图6也可以看出:随着浸润时间增加,纤维体积分数越来越高,说明浸润时间的增加有利于树脂和纤维的浸润。当浸润时间为4 min时,纤维体积分数达到66.8%;当浸润时间为10 min时,纤维体积分数仅为67.1%,说明浸润时间的增加对纤维体积分数的影响不再明显,纤维织物中浸润的树脂量已达到饱和。

图6 浸润时间与纤维体积分数的关系

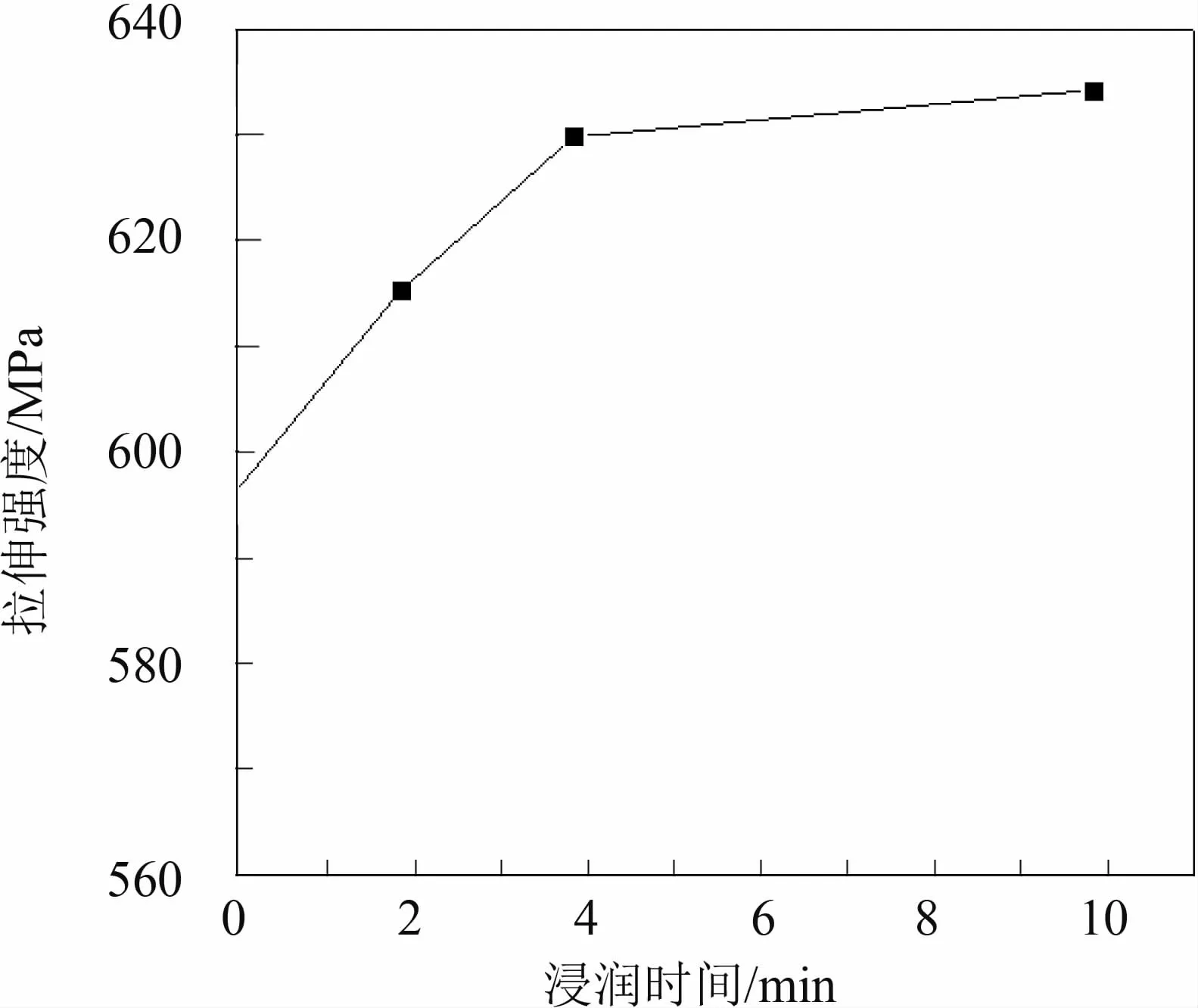

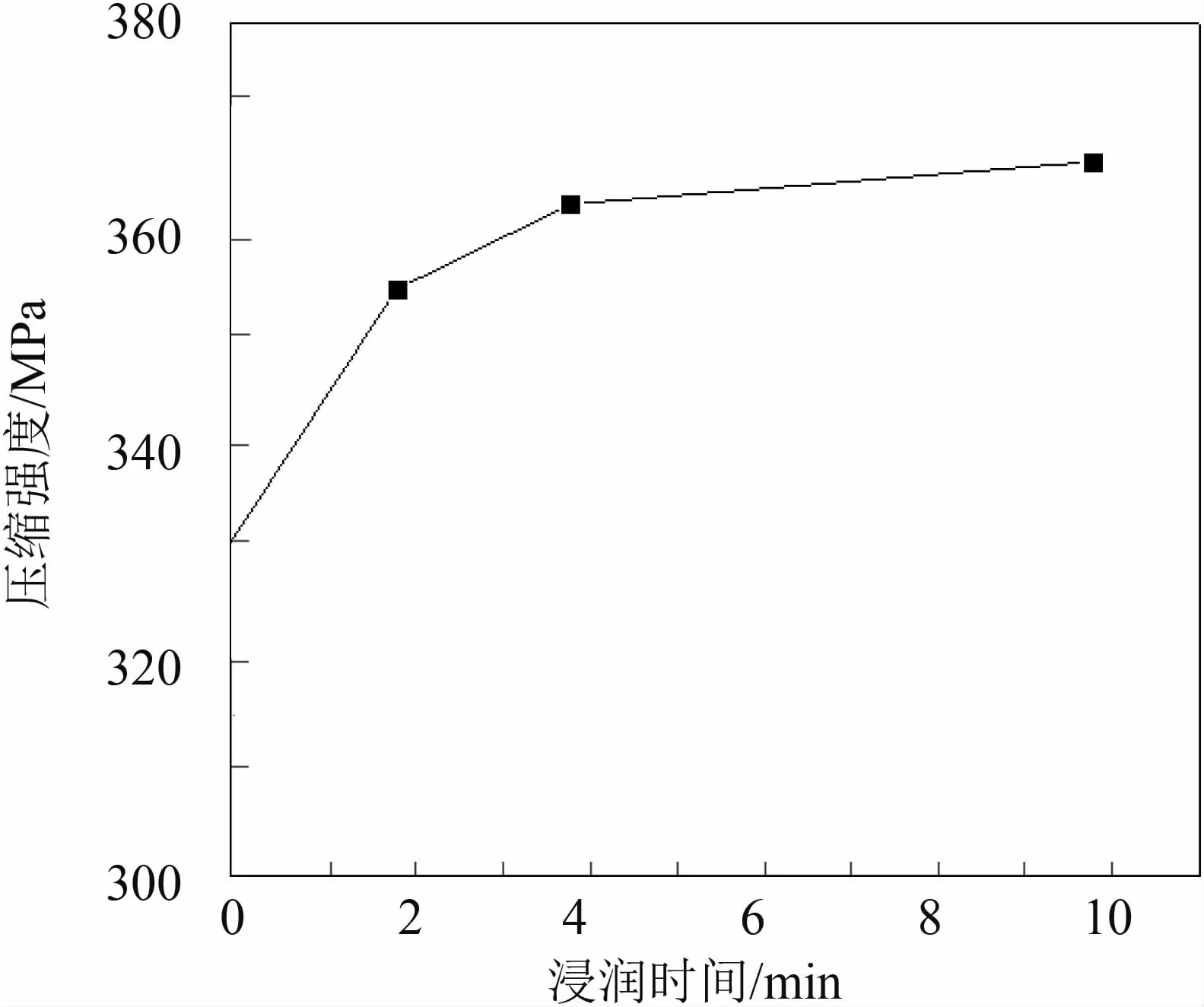

针对上述样品依据ASTM标准制作样条,进行拉伸和压缩性能的测试,结果见图7~8。

图7 不同浸润时间下的拉伸强度

由图7可以发现:随着浸润时间的增加,材料的抗拉强度不断增强。当浸润时间为4 min时,抗拉强度从595.3 MPa快速增加到629.8 MPa,试样强度的增加非常显著;而当浸润时间大于4 min,抗拉强度仅增加到634.2MPa,增加较为缓慢。由图8可以发现:试样的抗压强度也随浸润时间增加不断增强,当浸润时间为4 min时,抗压强度从330.3 MPa迅速增加到363.4 MPa,增加非常显著;而当浸润时间为10 min时,抗压强度仅仅增加了4 MPa,达到367.0 MPa。即当浸润时间小于4 min时的纤维体积分数增加最快。因而在实际的生产中选择4 min的浸润时间是比较合适的。

图8 不同浸润时间下的压缩强度

2.3 模具真空负压对试样性能的影响

为了增加纤维织物内部气泡的排除速度,增加树脂的浸润速度,考察对模具腔体抽真空负压0 MPa、0.05 MPa、0.10 MPa 3种参数对试样性能的影响。制样过程中,抽真空时间为1 min,不再单独增加树脂浸润时间,合模固化压力仍为1.0 MPa。

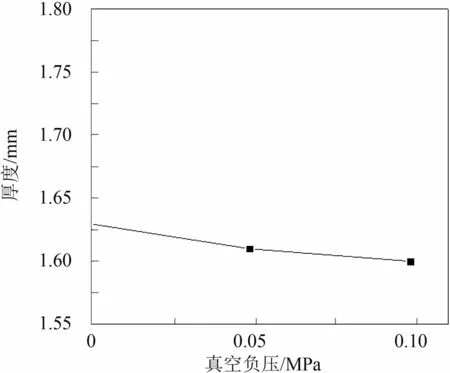

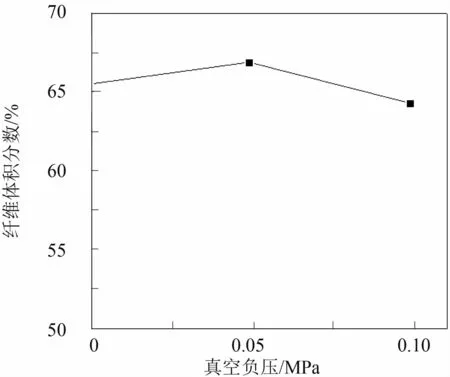

首先测试不同真空度下,试样厚度变化和纤维体积分数的变化关系,测试结果见图9~10。

图9 真空负压与厚度的关系

由图9可以看出:随着真空负压的增加,试样厚度呈减小的趋势,当负压为0.10 MPa时,试样厚度为1.6 mm。由图10可以发现:虽然试样厚度随真空负压的增加而变小,但是纤维体积分数则呈现先增加后减小的趋势,负压为0.05 MPa时纤维体积分数达到最大值66.9%,随着真空负压的继续增加,纤维体积分数显著减小至64.3%。这说明随着真空负压的增加,可能有部分树脂被负压抽走,造成纤维织物内部贫树脂。

图10 真空负压与纤维体积分数的关系

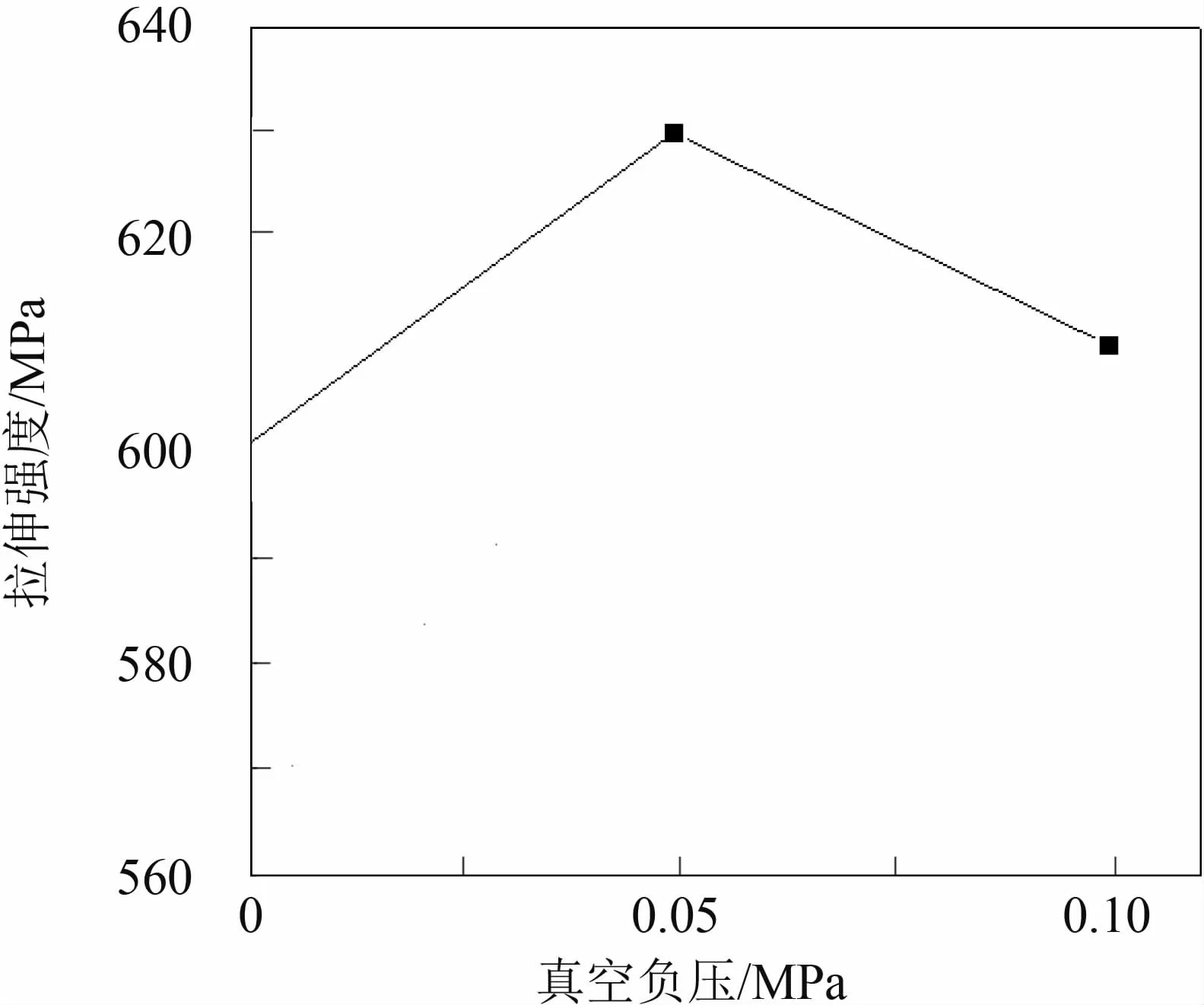

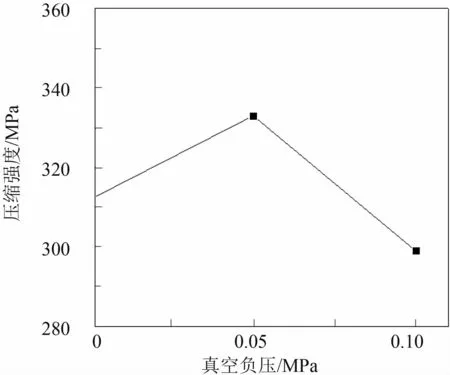

针对上述样品依据ASTM标准制造样条,进行拉伸和压缩性能的测试,结果见图11~12。

图11 不同真空负压下的拉伸强度

由图11可以发现:当负压增加到0.05 MPa时,抗拉强度有较显著地提升,从601.5 MPa提高至633.5 MPa;但是随着负压增加到0.10 MPa时,抗拉强度却略有下降。由图12可以发现:当负压增加到0.05 MPa时,抗压强度有较显著地提升,达到329.0 MPa;但是当负压增加到0.10 MPa时,抗压强度大幅度下降至298.6 MPa,说明此时树脂和纤维结合力严重下降。结合试样纤维体积分数的变化情况,说明当负压进一步增加时,材料中的树脂可能被抽走,造成了材料贫树脂情况的发生。

图12 不同真空负压下的压缩强度

对真空负压0.05 MPa和0.10 MPa的试样进行金相分析,得到放大200倍情况下的图像。通过对比发现,真空负压0.05 MPa的材料致密性较好,而真空负压0.05 MPa的纤维夹杂的黑色孔洞较多。黑色孔洞代表纤维内部的贫树脂缺陷,说明随着负压的进一步增加,有部分树脂被抽走,印证了前面的分析结果。

3 结论

(1)固化压力对试样性能有较大影响,压力太小,不利于树脂在纤维织物内部流动和浸润;而压力太大,会使纤维织物过于致密,导致树脂在完成充分浸润前就被挤出,从而试样内部出现显著缺陷。因此只有在合理的压力区间,才能使试样获得较好的力学性能。

(2)增加浸润时间对试样内部质量有非常显著的影响,浸润时间越长零件质量越好,但是过长的浸润时间对于试样性能的提升不再显著。因此生产中需要根据实际情况采取合理的浸润时间,达到质量和效率的平衡。

(3)模腔真空负压的施加,对于试样力学性能有显著影响,施加一定的真空负压,有利于纤维织物内部空气的排除,可以提高树脂和纤维的浸润效果,但是真空负压的抽气装置要合理设计,防止在较大负压下将树脂抽走,影响零件质量。

(4)当固化压力为1.0 MPa,浸润时间大于4 min,或模具真空负压为0.05 MPa时,所制造试样的拉伸强度均大于630 MPa,压缩强度均大于320 MPa,说明湿法模压工艺制造碳纤维复合材料具有较好的强度,完全可以满足汽车次承力结构件的使用要求。