新型转炉煤气干法深度净化及资源回收成套技术的可持续发展研究

高海波,华耀锋,陈凯,马杰,常东

(西安西矿环保科技有限公司,陕西 西安 710075)

1 转炉炼钢概述

转炉炼钢是目前世界上主要的炼钢方法,中国转炉钢产量占国内总量的90%左右。“绿色炼钢、负能炼钢”是实现钢铁行业节能减排,促进中国生态文明建设,改善人民群众生活环境质量的重大举措。

转炉炼钢是在转炉里进行,开始时向炉内注入约1 300 ℃的液态生铁,并加入一定量的生石灰,然后鼓入氧气,这时液态生铁表面剧烈的反应,使铁、硅、氧化锰(FeO、SiO2、MnO)生成炉渣,利用熔化的钢铁和炉渣的对流作用,使反应遍及整个炉内。之后,当钢液中只剩下少量的硅与锰时,碳开始氧化生成一氧化碳(放热)使钢液剧烈沸腾。最后,磷也发生氧化生成磷酸亚铁,再跟生石灰反应生成稳定的磷酸钙和硫化钙,一起成为炉渣。当钢液中磷与硫逐渐减少,火焰退落,炉口出现四氧化三铁的褐色蒸汽时,表明钢已炼成。

2 转炉烟气除尘的发展现状

转炉一次烟气净化与回收系统是整个炼钢过程中节能降耗、污染物净化、实现负能炼钢的关键工序之一,其烟气净化与回收技术分为湿法和干法2 种工艺[1]。目前,现有的湿法除尘工艺只保证烟气净化后的粉尘排放质量浓度在80~100 mg/m3,远高于国家标准规定的50 mg/m3,且系统耗电量高、耗水量大、煤气回收量小、运行维护费用高,也普遍存在煤气湿度高、系统易结垢、故障频率高、阻力大、耗电高等问题,需要辅以庞大的水处理和泥浆处理系统[2]。

面对日益严格的环保节能降耗要求,该除尘技术亟需改进。

相较而言,干法净化工艺具有系统阻力小、能耗低、水量需求减少、占地面积小、煤气回收量大、除尘效率高、无需设置废水处理和污泥脱水设备等多种优点,已成为转炉烟气净化回收技术的重要发展方向。但是,现有的转炉煤气传统干法工艺存在氧含量超标导致频繁泄爆、回收煤气量及煤气品质不高、转炉除尘灰资源化利用工艺烦琐且附加值不高、细灰卸灰及转运扬尘大、蒸发冷却系统无法精准控制等弊端,阻碍了传统干法技术的有效推广应用。

3 新型干法技术原理及工艺特征

为进一步降低转炉炼钢生产能耗、提高煤气品质与产量、合理控制系统泄爆频率和强度、提高除尘效率及除尘灰回收利用附加值、提高系统安全精准控制性能,秉承着“安全可靠、节能减排、循环利用”的原则,在转炉煤气干法除尘深度净化、智能防爆安全泄爆、工艺系统优化、除尘灰原位回炉炼钢等方面开展关键技术和装备研发,实现技术创新与集成,以及系统装备的高效稳定安全的工程应用。

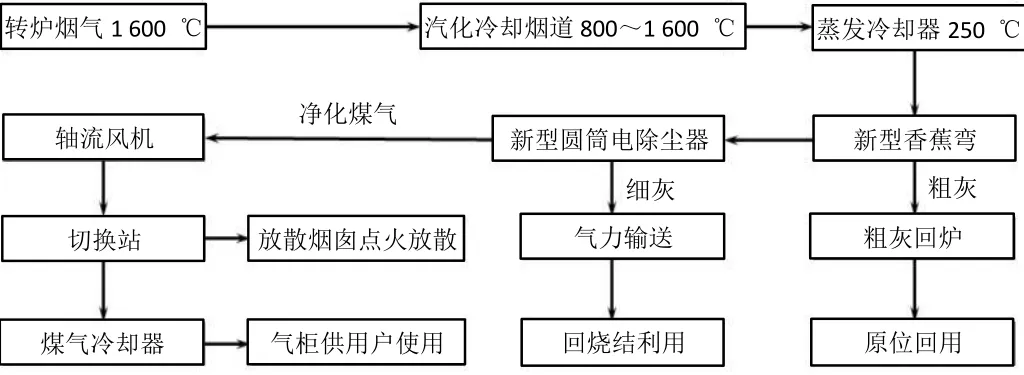

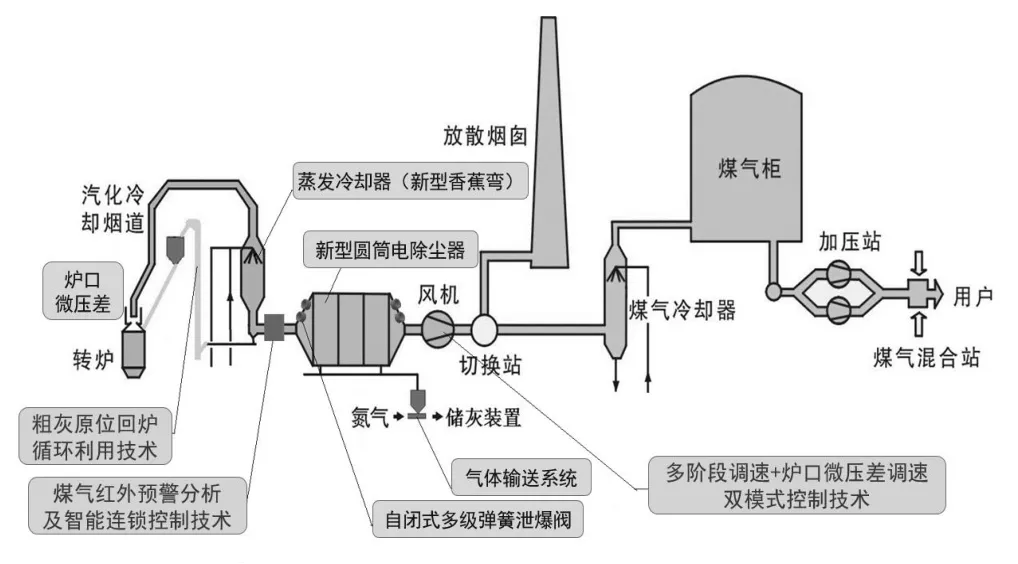

新型转炉煤气干法深度净化及资源回收成套技术是基于传统干法净化技术,针对转炉煤气一次除尘净化、粉尘循环回收利用、煤气回收、系统节能及安全防控等问题进行的系统性研究。该技术集成创新了转炉煤气净化及综合高效回收技术与装备,具有高效(High Efficiency)、节能(Low Energy)和资源利用(Gas Recovery)的特色。技术路线和工艺流程分别如图1、图2 所示。

图1 新型转炉煤气干法深度净化及资源回收成套技术路线

图2 新型转炉煤气干法深度净化及资源回收成套技术工艺流程图

具体结构特点包括以下几个方面。

以温度为控制主线,辅以自动化实现各点温度的精准控制。烟气(1 400~1 600 ℃)经汽化冷却烟道冷却,温度降为850~1 000 ℃,然后通过蒸发冷却器(EC)喷水降温,冷却到250 ℃左右,所喷出的水完全蒸发,喷水降温的同时对烟气进行了调质处理,使粉尘的比电阻有利于被电除尘器捕集。蒸发冷却器内约30%的粗粉尘沉降到底部,粗灰经过粗灰回炉系统返回转炉循环利用。

调质、冷却后的烟气进入圆筒型电除尘器(ESP),通过气流分布板的均流作用,使烟气在圆筒型电除尘器内呈柱塞状流动,减少爆炸成因[3]。电除尘器进出口装有自闭式弹簧泄爆阀,以疏导爆炸后可能产生的压力冲击波。烟气经电除尘器后的含尘量降至标准状态下15 mg/m3以下,所收集粉尘通过扇形刮板机刮到下部灰槽,然后由气力输灰装置原位输送至储灰仓。

风机采用变频调速的轴流风机,可实现流量跟踪调节,以保证煤气回收的数量与质量,实现能源节约。煤气切换站由2 个液动杯阀组成,当煤气符合回收条件时,煤气由液动杯阀切换至煤气冷却器(GC),经过直接喷淋冷却由150 ℃降至70 ℃以下后进入煤气柜贮存,然后由煤气加压站将煤气加压送往各用户;当煤气不符合回收条件时,由液动杯阀切换至放散烟囱,通过烟囱点火放散。

在传统防爆措施的基础上,首次提出并集成了煤气预分析、电场降压、氧枪自动提枪、氮气稀释等系列连锁控制技术,实现系统的快速预警、防爆。实时检测烟气成分,快速响应,从而降低爆炸风险。创新性地研发自闭式弹簧泄爆阀,并安装在新型电除尘器的进出口两端,在系统异常产生爆炸的时候,实现自动泄爆、自动闭合,在降低爆炸损失的同时,保证系统快速自动化恢复和稳定运行。

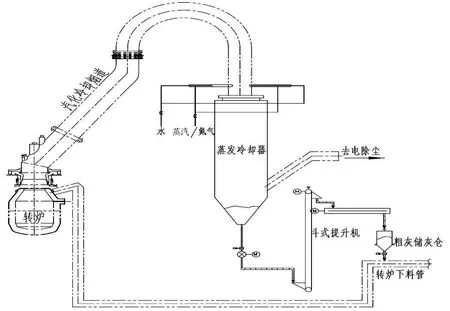

蒸发冷却器收集下来的除尘灰直接返回炉内参与炼钢,实现快速、高效资源化。该技术是钢铁行业的突破性进展,其创新之处在于集高效化、节约化以及资源化为一体。同比于传统的干法系统除尘灰离线运输回收技术,在确保蒸发冷却器对烟气降温以及调质范围正常的前提之下,除尘灰原位回炉循环利用技术所具备的优势可归纳为“三低三高”。三低为成本投入低、备件消耗率低、系统维护频次低,三高为钢材资源利用率高、设备高度简化、现场布置灵活。技术工艺流程如图3 所示。

图3 除尘灰原位回炉循环利用技术工艺流程图

双模式自动化控制系统针对各个除尘阶段,风机设变频调速,可实现对风机加速斜率控制在60~90 s,由于变频器的响应时间小于100 ms,可以实现对风机转速的快速调节,从而最大限度地保证煤气回收的数量与质量,节约能源。同时,在工艺控制过程中,根据氧枪信号、转炉倾角和炉口微差压,实现风机转速自动控制。吹炼阶段通过PID 调节风机转速进而控制炉口微差压,使炉口微差压控制在0~100 Pa 的范围内。当吹氧量发生变化时,该PID 控制能够通过改变风机转速进而改变炉口微差压的数值,达到精准控制。

新型转炉煤气干法深度净化及资源回收成套技术通过研发自闭式泄爆的圆筒型电除尘器、温度精准控制的蒸发冷却器、新型香蕉弯、气力输送系统、阴极拨叉旋转振打系统等新型装备,解决了蒸发冷筒体挂灰、电除尘断线、振打清灰不彻底、输灰设备故障率高、系统循环水量大等问题,设备性能显著提高;同时,开发煤气预警分析智能连锁控制、除尘灰原位回炉循环利用、“多阶段调速+炉口微差压调速”控制,可实现转炉煤气的深度净化、粉尘循环利用、煤气高效回收、节能降耗及安全防控以及全系统的自动化、智能化、快速化、精准化运行与控制。

4 综合效益分析

新型转炉煤气干法深度净化及资源回收成套技术可大幅度降低转炉炼钢的工序能耗,并有利于实现环境保护。研究并推广转炉炼钢一次烟气净化回收技术是节能与环保双丰收的典型体现,为钢铁企业实现“绿色”生产提供有力保障,是实现转炉炼钢工序负能耗、建立节约型社会、走可持续发展道路的重要手段,可进一步推动环保事业的发展。

该技术的净化效率高,净化后回收煤气含尘质量浓度小于等于10 mg/m3,能够实现煤气的直接回收利用;无废水二次污染;粗灰原位回炉循环利用每吨钢可节约2.5 元;每吨钢的耗水量为0.15 t,较湿法和传统干法分别节约60%和22%;每吨钢耗电量为2.37 kW·h,较湿法和传统干法分别节约40%和33%;每吨钢的煤气回收量为125 m3,较湿法和传统干法分别提升15%和5%;循环水量是湿法的50%、传统干法的68%。

5 适用性分析

新型转炉煤气干法深度净化及资源回收成套技术适用于黑色冶金转炉炼钢一次除尘行业,可用于转炉一次除尘新建或改造(OG 湿法改干法)系统工程,形成“高效净化—资源回收—节能降耗—精准控制”相协调的新型转炉煤气净化及回用技术。该技术优势包括[4]:①可稳定保证净化排放气体、回收气体的平均含尘质量浓度;②系统运行阻力小,水、气、电消耗少;③无需再设置粗颗粒机和斜板沉淀池等水处理设施,占地面积较小;④可通过设置高效脱水除雾装置,减少煤气带入气柜的水分,同时还可有效消除烟囱“白烟”;⑤企业自身大力拓展市场和推广创新技术之外,需要国家及相关职能部门出台有利于该技术产业化发展的激励政策。

6 技术稳定性与安全性

新型转炉煤气干法深度净化及资源回收成套系统的结构及工艺先进、自动化水平高、运行安全稳定。该技术可用于冶金转炉炼钢一次除尘行业,运转率可达95%以上,运行期间未出现任何环境、技术参数的干扰影响。

同时,该技术在工程应用中没有二次污染,没有废水和污泥的二次处理问题,符合节能、减排和资源循环利用的政策要求。所开发的智能连锁控制能够实现爆炸的智能防控和高效管控,可保证系统“零”泄爆,保证整套系统的安全、稳定运行。

7 结束语

新型转炉煤气干法深度净化及资源回收成套技术的可持续发展研究及工程推广应用,不仅为企业带来新的利益增长点,同时可以带动相关产业的发展,提升产品的层次,扩大社会就业率。技术研发以国家产业政策为依据,以国家重点支持的发展领域为导向,对地方经济和产业结构具有良好的改善作用,对促进人员就业、社会稳定和保护环境具有重要的意义。