新型循环流化床半干法工艺在350 MW燃气锅炉上的研究与应用

詹威全

(福建龙净脱硫脱硝工程有限公司,福建 厦门 361000)

1 研究背景

以炼铁、炼钢过程中副产的焦炉煤气、高炉煤气、转炉煤气等为燃料生产动力和蒸汽的燃气锅炉是钢铁企业的标配。燃气锅炉虽然污染物质量浓度较低,但锅炉数量规模极大,导致污染物排放总量大,随着中国钢铁行业污染减排的不断深入,越来越多省市要求燃气锅炉实现超低排放。2018 年初,应上海市政府要求,宝钢股份电厂对现有的4 号机组350 MW 燃气锅炉开展烟气治理,以满足SO 2 质量浓度小于等于30 mg/m3、NOx质量浓度小于等于50 mg/m3、粉尘质量浓度小于等于5 mg/m3(标态、干基、3%O2)的超低排放要求。

燃气锅炉与传统燃煤锅炉区别极大[1],表现为:①污染物质量浓度相对较低,SO2质量浓度通常不高于200 mg/m3,粉尘质量浓度低于50 mg/m3;②燃气锅炉为被动式锅炉,其负荷由上游输送的煤气流量决定,负荷实时波动,且波动幅度和频率极大;③燃气可燃易爆,燃烧后烟气中不可避免残存一定质量浓度的CO等气体,需考虑防爆、防中毒措施;④机组发生故障时,需要保证煤气的完全放散,完全避免憋压、角落富集等风险。

因此,燃气锅炉在烟气净化工艺的选择上,除满足排放要求外,还需要能长期高效、可靠、稳定、安全且低成本地运行,并且不会产生废水等二次污染,不会形成白、黄、蓝烟等问题[2]。

在此原则上,宝钢股份电厂从2018-02 开始对脱硫工艺进行了充分考察和调研,并对不同的脱硫工艺进行了必选,确定选择具有排烟透明、无任何废水排放、副产物无毒无害、可综合利用的钙基干法脱硫工艺。

2018-08,宝钢股份电厂4#350 MW 燃气锅炉脱硫除尘项目开始招标,经过层层筛选比对,最终采用针对燃气锅炉的特点和要求开发的DSC-M 新型循环流化床半干法工艺。该项目于2018-10 开始实施,并于2019-08 顺利投运,稳定运行至今。

2 工程特点

2.1 场地条件

本工程建设在厂区指定的场地,场地中有DN4500的架空高炉煤气管道,上背DN1000 的焦炉煤气管道(顶标高约20 m)穿越;场地东侧有增压风机变频器室;场地周边有地下管线、电缆、电缆沟等。实际情况与原始资料图纸并非完全相符,因此要求脱硫除尘系统设备基础、钢结构立柱布置时,具有足够的调整可能,当上述问题出现时,设备基础、立柱布置根据现场实际情况进行调整。

2.2 脱硫除尘装置稳定性及控制要求

燃气锅炉负荷完全取决于上游的煤气供应,因此,锅炉负荷处于实时波动状态,且波动幅度和频率极大,因此要求脱硫除尘装置能适应并能快速响应锅炉负荷的高频、高幅度变化。此外,脱硫除尘装置不得影响锅炉的运行,需满足机组的正常运行条件及设备启停联锁保护等条件,确保机组能实现RUN BACK、FCB、MFT 等联锁、保护功能不变。最为重要的是,锅炉要求全时段SO2质量浓度小于等于30 mg/m3,粉尘质量浓度小于等于5 mg/m3,这就要求脱硫除尘装置需与锅炉同步启停。这些均对脱硫除尘装置的稳定性及控制提出了极高的要求。

3 工程设计

3.1 设计概述

针对本项目燃气锅炉的特点和要求,采用了自主研发的适用于燃气锅炉的DSC-M 新型循环流化床半干法工艺,采用检修防中毒、锅炉零压点自动实时调节等针对性措施,实现了脱硫除尘装置与主机负荷的匹配性,不影响锅炉的运行,满足机组的正常运行条件及设备启停联锁保护等条件,确保机组能实现RUN BACK、FCB、MFT 等联锁、保护功能不变,解决主机故障时可燃易爆气体的排空问题。创新性地采用高位布置环保岛方案,充分利用纵向空间,将脱硫、除尘等设备置于整体钢结构上(其中在煤气管道区域钢结构标高不低于20 m)解决场地布置问题。

3.2 工艺流程

本项目按“一机一塔”进行配置,燃气锅炉出口烟气引入新建的DSC-M 新型循环流化床半干法脱硫除尘装置,脱硫除尘后的净烟气经脱硫引风机排往烟囱。

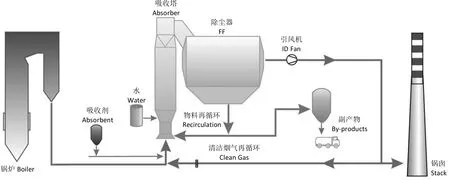

烟气净化装置的流程为:燃气锅炉—DSC-M 新型循环流化床半干法反应塔—布袋除尘器—脱硫引风机—烟囱排放,工艺流程如图1 所示。

图1 宝钢350 MW 燃气锅炉烟气DSC-M新型循环流化床半干法工艺流程示意图

3.3 设计参数

4 号机组原烟囱出口烟气参数如表1 所示。新建钢烟囱处,设计指标要求SO2质量浓度的控制目标为小于等于30 mg/Nm3(标态、干基、3%O2),粉尘质量浓度的控制目标为小于等于5 mg/m3(标态、干基、3%O2);烟囱CEMS 处排烟温度高于80 ℃,同时高于露点温度20 ℃。

表1 烟气设计条件(最大设计工况)

3.4 总体布置设计

宝钢350 MW 燃气烟气脱硫除尘改造按“一机一塔”进行配置,共一套脱硫除尘装置。宝钢电厂现有4号燃气锅炉为正压锅炉,采用锅炉顶部排烟的塔式布置形式。现场场地狭小,唯一的可用区域上还横穿了煤气管道,并建有增压风机变频器室,布置难度极大。结合占地需求、项目投资、施工进度,创新性地采用高位布置环保岛方案,充分利用纵向空间,将把脱硫、除尘等设备置于整体钢结构上(其中在煤气管道区域钢结构标高不低于20 m)。

地面仅设置吸收剂制备设备、终产物收集系统、电气室、空压站、电梯、引风机等。拆除现4 号机组锅炉顶上钢烟囱,在环保岛区域设置新钢制烟囱。入口CEMS 小房根据仪表安装规范,采用地面一层建筑,出口CEMS 小房布置在新建钢平台上。电梯停靠层需要连接新建钢烟囱的CEMS 检测平台,建成后实景照片如图2 所示。

图2 宝钢350 MW 燃气锅炉烟气干式脱硫除尘项目脱硫除尘系统实景照片

4 项目运行情况

宝钢350 MW 燃气锅炉烟气干式脱硫除尘项目从2018-10 开始,先后完成了多方设计方案评审、打桩、土建施工、钢结构、主体设备安装等,于2019-08,脱硫除尘装置顺利投运。实际运行数据表明,原烟气经过脱硫除尘后出口烟气中SO2质量浓度为5.4 mg/m3,粉尘质量浓度为1.2 mg/m3,各项性能指标均优于设计要求(设计要求为SO2质量浓度小于等于30 mg/m3,粉尘质量浓度小于等于5 mg/m3),排放的质量浓度远远优于新标准中对污染物的排放限值要求。

5 工艺技术特点

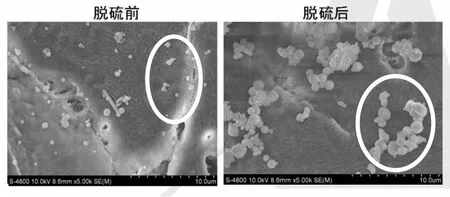

经过近两年的稳定高效运行及运行优异指标表明,宝钢350 MW 燃气锅炉的DSC-M 新型循环流化床半干法工艺具有以下特点:①利用高湍动物料床层,同时喷水创造气液固三相反应环境,保证高脱硫效率,脱硫效率可达95%以上。②出口烟温高于酸露点15 ℃以上,无需增加烟气再热装置,无白烟产生,同时烟气流速较高,不影响烟囱的自拔力,出口污染物落地质量浓度低,对周围环境影响小。③不受烟气负荷及入口SO2质量浓度的限制。燃气锅炉为被动式锅炉,其负荷由上游输送的煤气流量决定,负荷实时波动,且波动幅度和频率极大,运行过程始终保持出口全时段SO2质量浓度小于等于30 mg/m3。④烟囱无需防腐,大大降低投资和风险。吸收塔内高湍动的高密度物料床层具有巨大的吸附比表面积,对于SO3、HCl、HF等酸性气体,可几乎完全吸附脱除。因此,整个脱硫装置及后续的烟囱无需进行任何防腐处理,可大大节约投资费用。⑤烟气经脱硫及喷水降温后,极大地减轻烟气对后续滤袋的侵害程度。这种先脱硫后除尘的方式,使得滤袋寿命大幅度延长,另外,利用滤饼层还提高了脱硫效率。吸收塔置于布袋除尘器前,烟气经过循环流化床吸收塔脱硫后温度降低,有利于延长布袋除尘器滤袋的寿命(滤袋寿命与烟气温度成反比),从而大大减轻了布袋除尘器的维护成本。特别是锅炉烟气工况突发情况,剧烈波动时,由于循环流化床吸收塔内的高浓度床层具有良好的缓冲作用,可以避免布袋除尘器发生超温烧毁破损事故。先脱硫后除尘,未反应完的Ca(OH)2吸附在滤袋表面的粉饼层,可以进一步脱硫,提高脱硫效率。另外,由于DSC-M 循环流化床吸收塔可几乎完全脱除SO2、SO3、HCl、HF 等酸性气体。因此,经吸收塔净化后的烟气大大减小了对后级布袋除尘器滤料的化学侵害,提高了滤袋的使用寿命。⑥包含酸性气体、细微颗粒物、重金属Hg 等在内的多组份污染物协同脱除,满足严格环保要求的同时,烟囱出口呈透明状,感官效果好。SO3、HCl、HF 等酸性气体反应活性高于SO2,优先与Ca(OH)2反应,可几乎完全脱除。其中SO3是以硫酸气溶胶的形式存在,直径为0.1~1.2 μm,在循环硫化床中很难从床层穿过,而是吸附在Ca(OH)2颗粒表面发生反应,形成稳定的CaSO4,然后通过布袋除尘器脱除,杜绝了湿法脱硫后形成的二次PM2.5的问题。通过循环流化床吸收塔后,烟气中细颗粒几乎都絮集为较大颗粒,如图3 所示,使原本布袋除尘器都难以阻挡的亚微米级PM2.5得以高效地被除去。而且循环流化床吸收塔顶及出口等的特殊结构设计,更保证了这些已絮集的颗粒不易被破坏重新分散,使细粉尘颗粒更有利于被后级布袋除尘器过滤脱除,从而使粉尘排放的质量浓度控制在5 mg/m3以下。⑦节水、节能。投资少,运行维护工作量小,水耗低、能耗低。⑧不产生废水,副产物综合利用范围广。装置不产生废水,无废水处理装置投资及费用。

图3 干法脱硫前后的颗粒形貌对比

6 结论

虽然燃气锅炉烟气污染物质量浓度相对较低,SO2质量浓度通常不高于200 mg/m3,对脱硫效率要求不高,但这不代表燃气锅炉脱硫除尘技术门槛低,这是因为燃气锅炉负荷受燃气供应影响,负荷高频且高幅度变化,同时脱硫除尘装置需不影响锅炉的运行,并能快速响应锅炉的联锁控制以及与锅炉同步启停,这些都要求脱硫除尘装置需具备极高的稳定性以及快速、灵活的调控能力。龙净自主研发的DSC-M 新型循环流化床半干法技术在宝钢350 MW 燃气锅炉上的成功应用,表明了DSC-M 新型循环流化床半干法技术可满足燃气锅炉的要求,为燃气锅炉超低排放治理提供了一个全新的、稳定可靠的、低成本的解决方案。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)