Cr含量对低合金钢在高温高压高矿化度环境中耐腐蚀性能的影响

黄 熠1,马 磊1,许发宾1,邓文彪1,徐 靖1,杨仲涵1,岳小琪,张 雷

(1. 中海石油(中国)有限公司湛江分公司,湛江 524000; 2. 北京科技大学新材料技术研究院,北京 100083)

南海北部湾盆地乌石凹陷东部区块是南海西部油田今后重要的原油产区,开发前景巨大。乌石区块储层温度最高为131 ℃,CO2分压最高为0.74 MPa,油井生产过程中油套管易遭受CO2腐蚀,安全隐患大,如全井采用不锈钢则防腐蚀成本过高,因此需通过科学选材和组配在保障安全生产的同时,提升油田开发的经济效益。根据以往的开发经验,当CO2质量分数为3.37%时,可以考虑采用含Cr低合金钢。

尽管含Cr低合金钢应用前景十分广阔,对含Cr低合金钢的CO2腐蚀也进行过大量的研究[1-2]。Cr元素的活性比Fe元素高,在活化状态下含Cr低合金钢的腐蚀较碳钢严重,但表面腐蚀产物膜形成后含Cr低合金钢的腐蚀速率会降低,因此,其耐蚀的关键在于腐蚀产物膜的保护作用。XU等[3]发现,含Cr低合金钢腐蚀后,表面会形成铬的氢氧化物Cr(OH)3,其化学性质比较稳定,随着腐蚀产物膜中FeCO3的溶解,Cr含量增加。ZHU等[4-5]研究发现,含Cr低合金钢的腐蚀产物膜对基体保护作用随时间延长而增强,其原因有以下两个方面:腐蚀产物膜的致密度增大;膜的导电性降低,同时腐蚀产物膜具有阳离子选择性。

提高基体中的Cr含量不仅可以明显降低均匀腐蚀速率,而且可以显著抑制局部腐蚀的发生。YAN等[6]在CO2腐蚀环境中研究了诱发1Cr和3Cr钢局部腐蚀敏感性升高的原因,结果表明:含Cr低合金钢产物膜的局域化分布会造成点蚀的萌生与发展。YUE等[7-8]在相似环境中针对多种合金进行了研究,并得到了相似的结论。

从目前状况来看,不同文献中给出的含Cr低合金钢腐蚀行为差别较大,造成这类结果的原因在于含Cr低合金钢的耐蚀性较大程度依赖于产物膜的结构,而腐蚀产物膜结构受腐蚀环境影响较大,以往的研究经验难以获悉在Cr元素的加入与新开发地层区块高温高压高矿化度环境耦合作用下腐蚀产物膜的耐蚀性。另外,为满足随着国民经济的飞速发展而不断攀升的石油、天然气等能源需求量,国家正大力进行海洋尤其是深海的油气资源勘探开发,海底油套管材的腐蚀危险也不断威胁着能源开采的安全性。目前,对于含Cr低合金钢的研究主要采用常规周期(<30 d)腐蚀浸泡试验,而极少采用高温高压高矿化度条件下的超长周期腐蚀试验。因此,本工作针对几种含Cr低合金钢,通过增加溶液面积比(60 mL/cm2),开展了60 d超长周期的腐蚀浸泡试验,探究并阐明乌石区块油套管选材与腐蚀风险。

1 试验

1.1 试验材料

试验选用3种含Cr低合金钢(Cr质量分数分别为1%、3%和5%),其化学成分如表1所示。含Cr低合金钢基体中马氏体和铁素体呈现不均匀分布,基体中碳化物随机分布,随着Cr含量的增高,马氏体和铁素体均匀化增加,碳化物分布减少,如图1所示。

1.2 长周期腐蚀浸泡试验及表征

在动态高温高压反应釜中进行60 d的长周期腐蚀浸泡试验,试验设备如图2所示。将试验材料加工成30 mm×15 mm×3 mm的挂片试样,用SiC砂纸(至600号)将试样所有暴露表面打磨,再依次使用丙酮、乙醇、去离子水清洗试样表面,冷风吹干后装夹,置于反应釜中。试验前使用CO2气体吹扫釜内去除釜内氧气,密封反应釜。根据乌石区块典型高矿化地层水成分配制试验溶液,具体成分为8 230 mg/L(K++Na+),79 mg/L Ca2+,15 mg/L Mg2+,10 699 mg/L Cl-,827 mg/L SO42-,2 696 mg/L HCO3-,溶液pH为7.7。使用CO2气体对配制的溶液进行除氧,使其溶解氧含量低于10 mg/L。将除氧后的溶液压液至釜内,压液体积按照所有挂片试样面积进行计算,保证浸泡过程中溶液面积比达到60 mL/cm2。完成压液后,继续通入CO2气体至0.72 MPa,关闭进气阀,保持恒定转速0.18 m/s并升温至120 ℃,开始试验。

图2 高温高压腐蚀浸泡试验装置示意Fig. 2 Schematic diagram of devices for high temperature and high pressure corrosion immersion test

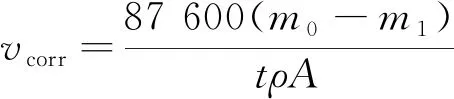

浸泡60 d后,取出挂片,利用扫描电镜(SEM)、能谱(EDS)、X射线衍射(XRD)等手段观察和分析腐蚀产物的形貌、成分及结构。根据ASTM G1-2003《腐蚀试样的制备、清洁处理和评定用标准实施规范》去除试样表面腐蚀产物,通过失重法计算试样的均匀腐蚀速率,如式(1)所示。利用激光共聚焦显微镜进行蚀坑三维测绘,测定蚀坑深度,计算局部腐蚀速率。

(1)

式中:m0为腐蚀前挂片质量;m1为去除腐蚀产物后挂片质量;t为腐蚀浸泡时间;ρ为挂片材料密度;A为挂片暴露面积。

2 结果与讨论

2.1 均匀腐蚀行为

由图3可见,在高温高压高矿化度环境中经60 d的长周期浸泡腐蚀后,含1% Cr低合金钢的均匀腐蚀速率仍高达0.031 5 mm/a,相比之下,含3% Cr低合金钢和含5% Cr低合金钢的均匀腐蚀速率较低,分别为0.025 mm/a和0.024 mm/a。

图3 在高温高压高矿化度环境中腐蚀60 d后含Cr低合金钢的均匀腐蚀速率Fig. 3 General corrosion rates of low alloy steels containing Cr corroded for 60 d in high temperature, high pressure and high salinity environment

3种含Cr低合金钢均匀腐蚀速率的差异源于它们表面腐蚀产物保护性的差距。从图4中可以看出,在高温高压高矿化度环境中腐蚀60 d后,含1% Cr低合金钢试样表面分布的腐蚀产物为球状晶体,该球状晶体由细小的沉积产物堆积而成;含3% Cr低合金钢试样表面腐蚀产物由球状向立方体状转变,且晶体尺寸增大;含5% Cr低合金钢试样表面沉积的产物基本呈现立方状晶体结构。由此可见,在120 ℃井底工况下,含Cr低合金钢外层腐蚀产物膜的形态会随着Cr含量变化而发生改变,随Cr含量增加,由圆滑球状逐渐转变为立方晶体状。此外,从表面结构中可以看出,沉积产物并未完全覆盖试样表面,未被沉积产物覆盖的区域呈现与腐蚀前试样表面相似的打磨痕迹,推测外层腐蚀产物膜下存在非晶态内层腐蚀产物膜[9]。

(a) 1% Cr

(b) 3% Cr

(c) 5% Cr图4 在高温高压高矿化度环境中腐蚀60 d后含Cr低合金钢的表面形貌Fig. 4 Surface morphology of low alloy steels containing Cr corroded for 60 d in high temperature, high pressure and high salinity environment

从图5中可以看出,3种含Cr低合金钢的外层腐蚀产物膜由碳酸亚铁钙复盐组成。通过对比最强峰104的偏移幅度,并结合布拉格定律,如式(2)所示,推算复盐Ca1-xFexCO3中Ca与Fe的比例。

(2)

式中:d表示(104)峰对应的晶面间距;x表示Fe元素在复盐Ca1-xFexCO3中的物质的量分数。

图5 在高温高压高矿化度环境中腐蚀60 d后含Cr低合金钢外层腐蚀产物膜的XRD谱Fig. 5 XRD patterns of outer corrosion product films of low alloy steels containing Cr corroded for 60 d in high temperature, high pressure and high salinity environment

根据上式得出,含1% Cr低合金钢的外层腐蚀产物中Ca含量高达51%(物质的量分数),含3% Cr低合金钢的外层腐蚀产物中Ca含量为30%(物质的量分数),而含5%Cr低合金钢外层腐蚀产物为纯FeCO3。YUE等[7]和HUA等[10]曾针对Ca与Fe的共沉积进行过研究,并且发现Ca的共沉积会造成电荷的局域化分布,使Ca沉积区域成为腐蚀薄弱点,造成较高的局部腐蚀敏感性。

由上文分析可知,外层腐蚀产物膜下存在非晶态内层腐蚀产物膜。由于内层膜的成分不具有晶体特性,因此利用激光共聚焦拉曼光谱仪对内层膜的成分进行分析,结果见图6。由图6可见,3种含Cr低合金钢表面内层膜的峰位均位于713 cm-1处,为Cr(OH)3,且随Cr含量增加,Cr(OH)3的峰增强,说明其含量增加。

图6 在高温高压高矿化度环境中腐蚀60 d后含Cr低合金钢内层腐蚀产物膜的拉曼光谱Fig. 6 Raman spectrums of inner corrosion product films of low alloy steels containing Cr corroded for 60 d in high temperature, high pressure and high salinity environment

由此可以得出,在高温高压高矿化度井底环境中,低合金钢的腐蚀产物膜由外层沉积的CaxFe1-xCO3与内层Cr(OH)3组成,随着低合金钢中Cr含量的增加,外层腐蚀产物中Ca的含量降低,内层腐蚀产物Cr(OH)3的含量增加,产物膜的保护性上升,与均匀腐蚀速率得到的结果相一致。

采用扫描电镜观察腐蚀产物膜的截面形貌,结果如图7所示,并用EDS面扫描功能测截面上Ca的分布,结果如图8所示。从图7中可以看出,1Cr钢和3Cr钢的腐蚀产物膜存在明显的局部演变特征,显示出局部腐蚀的风险。由图8可以看出,膜层的不均匀分布与Ca的共沉积相关,Ca在共沉积过程中的不均匀分布诱发了腐蚀产物膜的不均匀发展,从而为局部腐蚀的萌生提供了可能。

(a) 1% Cr (b) 3% Cr (c) 5% Cr图7 在高温高压高矿化度环境中腐蚀60 d后含Cr低合金钢的截面形貌Fig. 7 Cross-section morphology of low alloy steels containing Cr corroded for 60 d in high temperature, high pressure and high salinity environment: (a) 1Cr steel; (b) 3Cr steel; (c) 5Cr steel

(a) 1% Cr (b) 3% Cr (c) 5% Cr图8 在高温高压高矿化度环境中腐蚀60 d后含Cr低合金钢截面Ca元素的分布Fig. 8 Distribution of Ca in cross-section of low alloy steels containing Cr corroded for 60 d in high temperature, high pressure and high salinity environment: (a) 1Cr steel; (b) 3Cr steel; (c) 5Cr steel

2.2 局部腐蚀行为

为明确高温高压高矿化度环境中含Cr低合金钢中Cr含量对其局部腐蚀的影响,测量并统计了酸洗后试样表面最深的10个蚀坑,并根据平均值估算了局部腐蚀速率,结果如图9中所示。由图9可见,随着基体中Cr含量的增加,含Cr低合金钢的局部腐蚀速率明显降低,含1% Cr,3% Cr和5% Cr低合金钢的局部腐蚀速率分别为0.33,0.21,0.14 mm/a。

去除腐蚀产物后,利用激光共聚焦显微镜观察3种含Cr低合金钢的表面形貌,结果如图10所示。由图10可以看出,含1% Cr和3% Cr低合金钢存在明显的局部腐蚀敏感性,而含5% Cr低合金钢的局部腐蚀敏感性较低。这说明添加5% Cr可以使低合金钢在乌石区块高温高压高矿化度环境中抵御局部腐蚀的发生。

图9 在高温高压高矿化度环境中腐蚀60 d后含Cr低合金钢的局部腐蚀速率Fig. 9 Localized corrosion rates of low alloy steels containing Cr corroded for 60 d in high temperature, high pressure and high salinity environment

(a) 1% Cr (b) 3% Cr (c) 5% Cr 图10 在高温高压高矿化度环境中腐蚀60 d并去除腐蚀产物后含Cr低合金钢的腐蚀形貌Fig. 10 Corrosion morphology of low alloy steels containing Cr corroded for 60 d in high temperature, high pressure and high salinity environment and after removal of corrosion products: (a) 1Cr steel; (b) 3Cr steel; (c) 5Cr steel

3 结论

(1) 在高温高压高矿化度的苛刻环境中,添加3% Cr可以使低合金钢的均匀腐蚀速率降低至0.025 mm/a,继续增加Cr含量对于局部腐蚀的改善效果有限。

(2) 在高温高压高矿化度环境中,含Cr低合金钢在腐蚀产物膜结构由外层沉积的CaxFe1-xCO3与内层Cr(OH)3组成,随着低合金钢中Cr含量的增加,外层腐蚀产物中Ca的含量降低,内层腐蚀产物中Cr(OH)3的含量增加,产物膜保护性上升。

(3) 含Cr低合金钢在高温高压高矿化度环境中具有较高的局部腐蚀风险,含1% Cr和3% Cr低合金钢钢外层腐蚀产物中Ca共沉积不均匀性促进了局部腐蚀的形成。相较之下,含5% Cr低合金钢的局部腐蚀敏感性较低,其局部腐蚀速率为0.14 mm/a。