燃烧器对冲布置电站锅炉侧墙水冷壁结焦及高温腐蚀问题研究与对策

杨福强,梁五洲,侯丽萍

(1.山西漳电蒲洲热电有限公司,山西 永济 044550;2.国网山西省电力公司电力科学研究院,山西 太原 030001;3.山西华仁通电力科技有限公司,山西 太原 030032)

0 引言

山西某电厂2×350 MW热电联产超临界直流锅炉是哈尔滨锅炉厂有限责任公司自主开发设计的超临界锅炉。锅炉炉型是HG-1205/25.4-YM1型[1],单炉膛、一次再热、平衡通风、固态排渣的∏型锅炉。燃烧器采用前后墙对冲燃烧方式,采用5台中速磨煤机,前墙布置3层煤粉燃烧器,后墙布置2层煤粉燃烧器,每层各有4只低NOx旋流燃烧器,共20只燃烧器。在最上层煤粉燃烧器上方,前后墙各布置2层燃烬风燃烧器,前后墙各8只,共16只燃烬风燃烧器。燃烧器中的空气分为4股,即中心风、一次风、内二次风和外二次风。一次风携带煤粉通过一次风入口弯头进入旋流煤粉燃烧器,再经带浓缩结构的一次风管进入炉膛。燃烧器分内层和外层调风器,少量的内层二次风作引燃煤粉用,而大量的外层二次风用来补充已燃烧煤粉燃烬所需的空气。内、外层二次风具有相同的旋转方向。内二次风旋流拉杆调节范围0~260 mm,刻度越小,旋流强度越强;外二次风旋流叶片调节范围0~60°,开度越大,旋流强度越强;内、外二次风分配拉杆范围为0~260 mm,刻度越小,内二次风量越小。采用这种分级送风的方式,不仅有利于煤粉的着火和稳燃,同时也有利于控制火焰中NOx的生成。

由于煤源紧张、煤价上涨,该电厂2018年初开始燃用劣质煤及掺烧煤泥,运行约4个月后,锅炉右墙燃烧区域大面积结焦,结焦厚度达3 m左右,掉焦砸漏水冷壁管造成锅炉停机事故。停机检修期间发现左、右墙水冷壁大面积高温腐蚀,更换水冷壁管约3 000 m。水冷壁结焦和高温腐蚀严重影响了机组的正常运行,给企业带来了巨大的经济损失和严重的社会影响。

1 侧墙水冷壁结焦及高温腐蚀的原因分析

亚临界以上参数的大型电站锅炉水冷壁温较高,低NOx分级燃烧技术的应用使主燃烧区域处于贫氧状态,往往导致严重的高温腐蚀。分析哈尔滨锅炉厂有限责任公司自主开发设计的2×350 MW热电联产超临界直流锅炉,其侧墙水冷壁结焦及高温腐蚀的原因如下。

第一,发生水冷壁结焦和高温腐蚀的内因条件是燃用劣质高硫煤和煤泥。高硫煤是指含硫量大于3%的煤。煤燃烧时产生的SO2,在正常情况下大约0.5%~1%会氧化成SO3,如果温度足够低,SO3吸附在飞灰上易使水冷壁结焦。该电厂燃用劣质高硫煤是造成水冷壁高温腐蚀的主要因素。煤泥是原煤生产过程中的附属物,由于煤泥成本低,掺烧煤泥可降低煤粉锅炉的发电成本,其实掺烧煤泥对锅炉的经济性及安全性影响很大。另外,煤泥的碱性氧化物含量高,高温、缺氧状态下使灰熔点降低,这是水冷壁结焦的主要因素。

第二,燃烧器配风不均,侧墙水冷壁附近区域为还原性气氛,这是造成水冷壁结焦和高温腐蚀的外因条件。在分级配风低氮燃烧方式下,燃烬风比例占总风量的21%左右,燃烧器区域粉多风少,氧的体积分数平均在1%左右[2]。若燃烧器配风不均匀,必然使局部区域缺氧燃烧状态,导致局部形成强还原性气氛。试验证明,燃用高硫煤时,当氧的体积分数低于1%,H2S含量就会急剧增加,当H2S的体积分数大于0.01%时,就会对水冷壁产生腐蚀。另外,煤灰的碱性氧化物对灰熔点的影响还与烟气的性质有关,还原性气氛中,灰熔点随碱性成分的增加而迅速下降。

冷态通风试验结果显示,前后墙布置对冲燃烧方式的大风箱,风箱和炉膛差压中间大两端小,造成中间燃烧器配风量大,两端燃烧器配风量小,燃烧过程中容易在侧墙水冷壁附近形成还原性气氛。同层4只燃烧器二次风流速如图1所示。

图1 同层4只燃烧器风速曲线

第三,锅炉设计煤种为烟煤,改为燃用劣质煤并掺烧煤泥后,燃烧条件发生较大变化,煤粉燃烧器在及时着火方面已经不能满足要求。特别是靠近侧墙的燃烧器处于燃烧区域边缘,烟气温度偏低,燃用劣质煤容易造成着火时间推迟,燃烧的碳颗粒冲刷壁面形成高温、缺氧气氛,使水冷壁发生结焦和高温腐蚀。

第四,其他方面。一是一次风管道布置可能不合理,弯头角度过大;二是燃烬区域积灰太多;三是燃烧器之间存在无组织漏风现象;四是燃烧器喷口可能有磨损。这些都有可能造成侧墙水冷壁结焦及高温腐蚀。

2 侧墙水冷壁结焦及高温腐蚀的解决措施

2.1 实现同层燃烧器均等配风

将中间2只燃烧器内外二次风进风口封堵6%截面积,增加进风沿程阻力,实现同层燃烧器均等配风,缓解侧墙水冷壁附近缺氧状态。同样试验条件下,测量改造后同层4只燃烧器二次风速,结果如图2所示。

图2 改造后同层4只燃烧器风速曲线

经过改造中间2只燃烧器二次风进风通流面积,增加其流动沿程阻力后,有效抵消了风箱沿宽度方向上的静压差,达到了同层2只喷燃器配风量基本平衡的目的。

2.2 改进靠近侧墙的燃烧器

改进靠近侧墙的燃烧器,使其有利于劣质煤的着火和燃烬。工程上对A1、A4、B1、B4、C1、C4、D1、D4、E1、E4等10只燃烧器进行了改进,主要有以下几个方面。一是增大内、外二次风喷口扩角,可增大回流区的烟气回流质量,推迟二次风与煤粉的汇合点,有利于煤粉的提前着火和燃烬。二是前移内二次风旋流叶片0点位置,增强内二次风的旋流强度。三是前移煤粉浓缩器位置,使浓缩后的煤粉行进时不会再次扩散。四是改变稳燃齿的位置及形状。之前的稳燃齿安装在稀煤粉侧,改至浓煤粉侧更有利于煤粉着火;形状改为45°角的渐变形状,不会使浓煤粉撞击后发散[3]。

3 设备改造后的应用效果

3.1 侧墙水冷壁氧量对比

数据显示,燃烧器改造前,侧墙水冷壁附近氧的体积分数约为0.1%,属于强还原性气氛,容易造成灰熔点下降,进而使水冷壁结焦。在强还原性气氛的烟气中,还会促使H2S气体增加,H2S是水冷壁高温腐蚀的主要因素。燃烧器改造后,水冷壁侧墙区域烟气中氧的体积分数量提高到了1%左右(氧化性气氛测试结果如表1所示)。长周期运行后检查结果显示,水冷壁没有发生结焦和高温腐蚀的情况。

表1 锅炉改造后水冷壁附近氧化性气氛测试结果

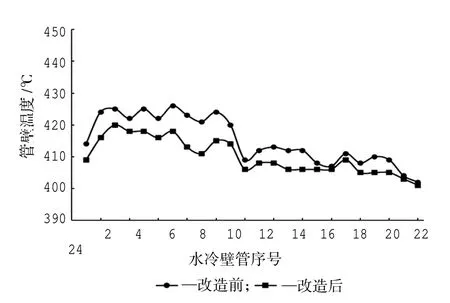

3.2 水冷壁金属壁温对比

靠近侧墙的燃烧器改进前后水冷壁金属壁温对比情况如图3—图6所示。

图3 330 MW改造前后左墙水冷壁金属壁温对比

图4 330 MW改造前后右墙水冷壁金属壁温对比

图5 330 MW改造前后前墙水冷壁金属壁温对比

图6 330 MW改造前后后墙水冷壁金属壁温对比

由图3—图6可以看出,改造后各水冷壁金属温度趋于均匀,缓解了水冷壁局部高温的情况,有效避免了水冷壁结焦和高温腐蚀。

3.3 各负荷下过热蒸汽温度及减温水用量对比

通过对比发现,改造后过热器两侧汽温偏差有了很大改善,减温水用量也减少了很多,不仅提高了机组效率,而且延长了过热器的使用寿命。改造前后各负荷下过热蒸汽温度及减温水用量如表2、表3所示。

表2 改造前各负荷下过热蒸汽温度及减温水用量

表3 改造后各负荷下过热蒸汽温度及减温水用量

4 结束语

经过减小中间2只燃烧器内、外二次风进风口面积,实现同层燃烧器均等配风,并且对A1、A4、B1、B4、C1、C4、D1、D4、E1、E4等10只靠近侧墙的燃烧器进行技术升级,使其更适用于劣质煤的燃烧。项目实施后,锅炉水冷壁的结焦和高温腐蚀得到显著改善,达到了预期效果。