软胶囊漏丸控制措施

韩爱锋

(宝健(北京)生物技术有限公司,北京 100176)

0 引言

软胶囊是将液体或液固体内容物密封于软质囊材中而制成的一种胶囊剂。软质囊材由明胶、甘油或其他适宜辅料单独或混合制成,内容物一般为液体或液固体药物、保健食品原料等,批量生产采用滚模式软胶囊机压制而成,但是因为内容物、明胶及制作特性,使软胶囊在生产过程中存在容易渗漏的情况。软胶囊储存过程中随着胶囊皮水分的流失,软胶囊会越放越硬、失去弹性,在胶囊合缝的薄弱处发生渗漏,甚至出现胶囊爆裂。从生产工艺、物料、设备、环境等因素分析,提出解决或改善软胶囊漏丸问题的措施。

1 生产工艺

1.1 化胶控制

(1)根据内容物的亲水性和黏度调整配比,一般明胶、甘油、水的比例为40∶20∶40,待甘油与水的混合物升温达到65 ℃后方可投入尼泊金乙酯(此环节时间随温度变化)。

(2)待温度升至75 ℃后方可开真空吸取明胶颗粒,开启搅拌在恒温条件下运行1 h 至明胶溶解,检查明胶是否完全溶解(先放出少量明胶观察有无未溶解颗粒,若有继续加热0.5 h 直至完全溶解)。

(3)待明胶溶解完成后抽真空30 min 脱气泡,检测旋转黏度,若黏度未达到3~4 万mPa.S 则继续抽真空,黏度合格后放胶。

(4)放胶时需用100 目过滤筛网过滤,将胶液放入保温桶内60 ℃稳胶4 h 以上,观察胶液内应无气泡。明胶中气泡情况直接影响压制后丸子的质量,因胶桶出料管插至胶桶底部,所以在在胶桶内明胶使用到最后时,上层含气泡的明胶不宜使用,宜更换下一桶明胶。

1.2 滚模式软胶囊机参数控制

(1)胶皮厚度:胶盒温度升至60 ℃后打开压缩空气进行注胶液,开启压丸机调整胶皮厚度至0.7~0.8 mm,胶皮过厚或过薄都易导致丸子漏液。

(2)喷体温度:待胶皮稳定及喷体温度升至42~44 ℃时将喷体落下;若出现丸型异常则两侧胶皮厚度不一,若丸子较软或较硬时,及时降低或提高喷体温度。

(3)装量调整:调整装量至工艺要求。

(4)主轴转速:一般控制在1.5~2.5 r/min,拉网轴转速和胶皮轮转速要与主轴转速匹配。

(5)胶皮轮冷却鼓温度:冷却水温恒定17~20 ℃。

(6)定型时间:压制好的丸子在滚笼中干燥2 h 后出笼。

(7)干燥时间:干燥车烘盘一般不宜超过10 盘,根据干燥间温湿度的不同,控制在30~40 h。

2 物料

2.1 内容物

(1)黏度的影响:内容物黏度越大,注液时会发生内容物无法全部注入,使内容物洒落或粘连在喷体或模具上,导致胶囊合缝处泄漏。

(2)颗粒度:固体颗粒附着在胶囊接缝处会使内容物顺着接缝处空隙流出,因此要严格控制配置后的内容物颗粒度。一般经胶体磨研磨后内容物应能通过100 目筛网。

2.2 明胶

不同厂家的明胶,其胶动力、黏度、稳定性不同,软胶囊对明胶胶动力、黏度、稳定性要求较高,在考虑成本的同时要保证明胶的质量。

3 设备

3.1 化胶罐

加热循环系统不稳定会使明胶溶解不充分,直接影响胶皮的质量,压丸时丸子接缝处会产生渗漏。化胶罐加热很少直接采用蒸汽加热,一般采用热水系统加热,水温保持在90~95 ℃。

3.2 滚模式压丸机

压丸机(图1)作为软胶囊生产的主要设备,其设备精密度、稳定性直接影响软胶囊的漏丸率。

图1 滚模式压丸机

3.2.1 设备精密度

设备主轴跳动是直接影响软胶囊漏丸的主要因素,主轴圆跳动在0.05 mm 以内,安装模具后圆跳动保持在0.15 mm以内,胶皮轮圆跳动在0.05 mm 以内。

3.2.2 模具。

两个模具分别装在机头的左右滚模轴上(面对主机正面,操作者左手侧为左),右模具轴只能转动,左模具则既可转动又可横向水平移动。模具安装对位要准确,防止调节螺栓松动导致模具移位。

(1)模具线调整:模具安装后进行模具线调整,机头后部装有模具“对线”的调整机构,将紧定螺钉松开可单独转动右模具,使左、右模具上的刻线一一对准,对线误差≤0.05 mm。将两模具倒角调至吻合后固定好,然后进行吻合度检验,确认压出效果合适的情况下方可进行下一步操作。

(2)模具压力调整:当模具间装入明胶胶膜后,通过机头左侧支臂外侧的加压机构,将胶膜均匀地压紧于两模具之间;前压后压同时给,模具压力一般在0.4 MPa 作业,模具压力过低会导致漏丸率升高。

(3)注液控制:模具切口与喷体注料口对齐,打开离合,调整泵芯喷料时间;扯下一块网格胶观察网格胶内是否有多余的内容物溶液,若有内容物溶液时,倒角切合时丸子无法缝合完整导致漏丸,故此泵芯注料时间有异常需要调整。

(4)模具的检查和保养:严禁用压缩空气直接吹扫模具,用放大镜检查模具表面无划痕,合模线无异常,确认模具本身无质量问题后套上防护网袋放入模具箱存放。

(5)更换模具后要对新模具质量进行测试,测试方法:试压小批量产品,经24 h 干燥定型后检查漏丸率,漏丸率小于0.3%合格。

3.2.3 喷体

喷体表面光滑无毛刺。

3.2.4 泵芯注料稳定性

合模线调好后调整喷体注料口与模具切口的位置,检查网格胶是否有残留内容物。若网格胶有内容物,说明模具倒角切合时软胶囊无法封合完整导致漏丸,此时泵芯注料时间异常,需要调整注料时间。

3.2.5 下丸区冷却

风机对模具出囊区域进行降温,加快胶囊定型以利于下丸。

3.2.6 胶盒、冷却鼓、喷体、加热套温度是否稳定

因胶液对温度要求很高,不易过冷、不易过热。胶皮厚度要前后一致稳定,避免胶盒内液位浮子被冷却后的胶皮粘结,导致胶盒内胶液高度不稳定;胶盒出料口与胶皮轮应平行,保证胶皮厚度一致。

3.2.7 拉网轴速度

拉网轴速度过快导致模具未切割完,拉网轴直接将胶皮拉开导致漏丸,过慢导致胶皮卷网胶。设备运行时注意观察模具切割效果及网格胶松紧度。

3.2.8 胶皮轮

冷却水温度温态误差<±1 ℃,冷却水温度降温调节响应时间(2 ℃以内)≤3 min;胶皮轮不得有划伤或磕碰。

4 环境

(1)压丸间环境要求:房间温度宜控制在20~25 ℃,最高不能超过28 ℃,相对湿度为30%~50%,尽量做到恒温恒湿,以保证软胶囊的产品质量;洁净度不低于10 万级,空气盐分≤2 mg/m3。

(2)中间站:中间站必须安装除湿机,温度≤15 ℃,湿度≤25%。(3)干燥间:干燥间必须安装除湿机,尽量采用层流风,温度≤15 ℃,湿度≤25%。

5 结语

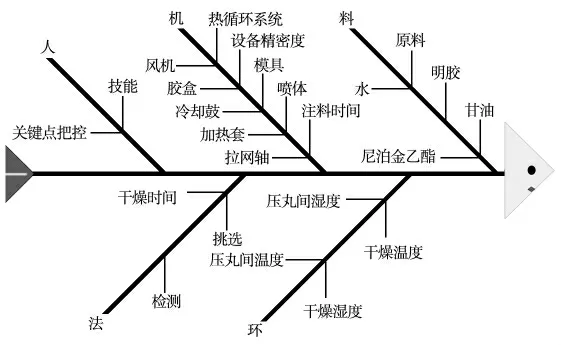

综上所述,软胶囊从生产到储存及销售过程中均可能发生漏丸现象,使产品的生产难度增大,不合格率增加,也可能导致产品质量稳定性降低,影响产品的正常销售。结合生产实际,从生产工艺、物料、设备、环境等方面提出解决或改善措施,除此之外,人员操作、存储环境也是软胶囊漏丸的影响因素(图2)。

图2 漏丸鱼骨分析图