660MW超超临界机组直流锅炉全保护加氧处理下高温氧化腐蚀在线监测技术研究

王 涛 贾贺然 周 博 张保军 丁 峰 刘 忠 曹铁铸

(1. 国家能源集团焦作电厂有限公司,河南 焦作 454350;2. 北京蕊奥博科技开发有限责任公司,北京 100091;3. 中国特种设备检测研究院,北京 100026)

0 引言

我国一次能源结构具有以煤为主的显著特征,直接决定了我国电力结构以燃煤发电为主的特点。超超临界火电机组(600MW及1000MW)具有煤耗低、污染物排放少等节能减排效益。近些年在我国飞速发展,超超临界机组占煤电装机容量的比重逐渐增大,已成为我国火电机组发展的必然趋势。

锅炉给水加氧处理被认为是目前解决超(超)临界锅炉受热面结垢和汽轮机通流部件沉积、腐蚀的先进处理工艺,也是大型火力发电机组实现节能降耗的有效措施之一。DL/T 805.4-2016《火电厂汽水化学导则第4部分:锅炉给水处理》[1]第4.1条“给水处理方式选择原则”第c款指出,新机组待运行稳定,水质满足加氧要求后,应尽早考虑实施给水加氧处理(OT)。根据国内外电厂的相关运行经验,给水采用加氧处理可解决直流锅炉给水含铁量高、水冷壁管结垢速率大、锅炉压差上升快、水冷壁节流孔以及高加疏水调节阀氧化铁堵塞等问题[2]。神华国能某电厂1号机组(660MW超超临界直流锅炉)此前使用的给水处理方式为只加氨的氧化性全挥发处理(即AVT(O)),现引入全保护加氧处理,拟有效抑制给水系统、高加疏水系统的腐蚀,避免因腐蚀产生的一系列不利于机组安全、经济运行的问题。

目前常见的水汽系统监督手段主要是通过在线仪表的数据和定期测定水汽中腐蚀性离子和铁离子浓度的方法进行运行中监督,再结合大小修的垢量分析进行金属设备高温氧化或腐蚀的事后评价。但设备管道腐蚀产物的氧化物绝大部分沉积在金属表面,较少量溶解在水汽中,因此上述方法不能连读表征腐蚀的进展情况,且实验室手工化验数据的间断性,未做到实时监督。目前全行业化学监督的调查研究显示存在水汽质量合格率高和沉积率(垢量)高的“两高”矛盾。

设备金属表面具有优越的耐腐蚀性能是由于其表面致密氧化膜的生成,良好地隔绝了铁与水的反应。当保护膜遭到腐蚀被破坏时,铁与水在高温条件下发生反应生成铁的氧化物与氢气,氧化物沉积在管道表面,而氢气溶于水,直接导致水汽中的溶解氢含量增加。因此,通过水汽系统溶解氢含量的在线连续监测,可评价设备的腐蚀程度。

本文介绍了一套基于水汽系统痕量溶解氢含量测定的新型热力系统锅炉“四管”(省煤器管、水冷壁管、过热器管、再热器管)腐蚀与氧化在线监测系统,可用于监测高温腐蚀段各有关参数的变化、设置参数预警上下限值、分析并显示历史数据及曲线、提供运行操作指导性建议等。该套系统已成功应用在神华国能某电厂1号机组,并分析了加氧处理前后对系统溶解氢含量的影响,针对电厂的实际运行情况提出相关运行建议。

1 全保护自动加氧处理工艺简介

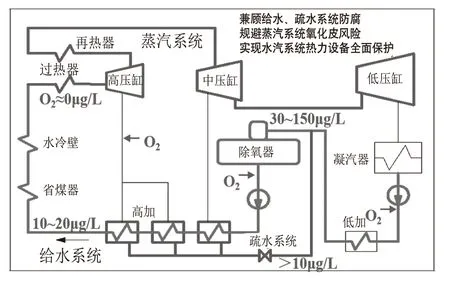

全保护加氧处理工艺原理示意图如图1所示。加氧点为三点,分别为凝结水精处理出口母管凝结水,除氧器下降管给水和1号高加气侧就地压力管道。通过向给水中加入低浓度溶解氧,满足给水系统防腐钝化要求,而蒸汽中基本无氧,避免蒸汽中较高浓度氧可能促进蒸汽管道氧化皮剥落的风险,同时向高加汽侧单独加氧可解决高加疏水系统的腐蚀问题,实现水汽系统热力设备的全面保护,并最大限度地延长精处理混床的运行周期[3,4]。

图1 全保护加氧处理工艺原理示意图

全保护自动加氧处理装置是唯一能够实现全保护加氧处理工艺的设备,具有以下独特功能和性能指标:1)实现气态精确加氧,使给水中溶解氧满足防腐要求且蒸汽系统无氧;2)实现高加汽侧直接加氧,解决蒸汽无氧后高加疏水有足够溶解氧满足防腐的要求;3)采用高压压缩空气作为氧气来源,解决高温高压(>300℃,10MPa)工况下高加汽侧不能加入纯氧气的安全难题;4)配备自动供气系统,改变传统定期更换氧气瓶的供气方式,首次实现加氧运行无人值守,完全自动。

2 溶解氢在线监测技术

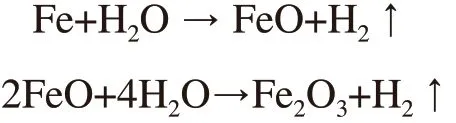

高温水蒸汽氧化是金属腐蚀的一种特殊形式,在450℃~570℃的水蒸汽中,暴露于水汽环境中的铁发生如下反应:

当温度高于570℃,生成物为Fe2O3,反应如下:

由此可见,通过对水汽系统溶解氢含量的监测,可有效地判定金属设备壁面形成的氧化膜是否完整,可供专业人员对热力系统的腐蚀较快地做出评估,并根据水汽中各部分参数的含量找出腐蚀原因[5,6]。

电厂水汽系统痕量溶解氢在线监测装置安装在汽水取样仪表间,根据不同物质导热系数不同的热导检测原理,并借鉴气相色谱分析仪传感器的设计理念,研发了溶解氢传感器,具有优良的抗氧干扰能力。本套在线腐蚀监测工作站可提供以下常见监测数据但不限于列出项:机组负荷、过热汽温度、过热器壁温、再热器壁温、炉管壁温、给水氢导、给水pH、给水氧、给水氢、分离器出口电导率、分离器出口氢、主汽氢导、主汽氢、主汽氧、再热氢导、再热氢,凝结水氧等。

3 水汽指标的监测

水汽系统高温氧化及腐蚀在线监控装置(溶解氢在线监测)在某电厂1号机组投入使用后,主要对给水、过热蒸汽、再热蒸汽的氢电导率、溶解氢、氧含量等水汽指标参数进行了实时监测,仪器每分钟记录一次数据,并形成连续图谱,同时机组负荷对溶解氢含量的影响也得到了监督。加氧处理技术首次应用在1号机组,通过对比加氧前后加氧量对溶解氢含量的影响,对电厂运行和“四管”腐蚀防护提出指导性建议。

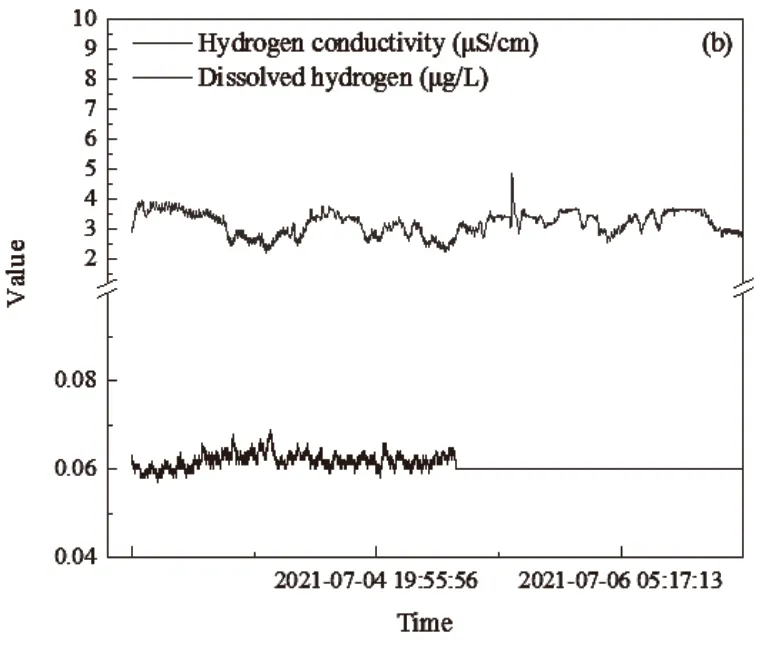

3.1 水汽氢电导率与溶解氢关系

给水与过热蒸汽取样点测得氢电导率与溶解氢随时间变化的情况如图2(a)和图3(b)所示,当氢电导率小于0.10µS/cm时,溶解氢含量稳定,说明设备运行稳定几乎不受腐蚀;氢电导率发生突变时,溶解氢也随之变化,证明此在线监测设备灵敏性较高,具有优良的监测能力,可通过数值和曲线的变化密切关注水汽中溶解氢的含量,对水工况进行及时做出调整,最大限度的抑制腐蚀的发生。因此,通过溶解氢含量的监督,建议机组在运行过程中严格控制给水水质指标,确保氢电导率小于0.10µS/cm。

图2(a) 给水氢电导率与溶解氢含量随时间的变化

图3(b) 过热蒸汽氢电导率与溶解氢含量随时间的变化

3.2 给水加氧与给水溶解氢关系

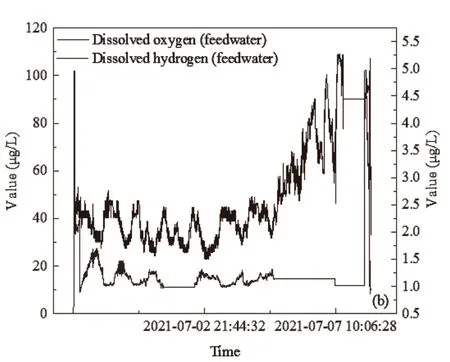

加氧前后给水氧浓度与溶解氢含量的变化曲线参如图4所示。加氧处理前1号机组给水处理采用只加氨的氧化性全挥发处理(AVT(O)),氧浓度通常小于10μg/L,随着氧浓度的突变,溶解氢含量也产生突变(图4(a)),这说明AVT工况给水氧含量的升高会诱导腐蚀行为的发生,铁与水发生反应释放出氢气。

图4(a) 给水加氧处理前氧浓度与溶解氢含量的关系曲线

给水加氧量与设备腐蚀关系密切,机组于2021年6月底开始采用加氧技术,初期加氧浓度较高约100μg/L,随后加氧量降低并探究了不同浓度加氧量对溶解氢的影响(图4(b)、图4(c))。当加氧浓度高时,氢含量降低,加氧浓度低,则氢含量升高。由此可见,在加氧处理的水工况下,应适度提高加氧量,尽快使水汽中溶解氢含量降低并处于稳定水平,在设备表面形成致密的氧化膜防止设备腐蚀,完成加氧转工况工作。在加氧处理实施1个月后,溶解氢浓度减低并稳定在2μg/L附近,即已完成预膜的初始阶段,后期氧化膜是否稳定还有待对水汽系统各指标进行连续监测。

图4(c) 给水加氧处理三十天后氧浓度与溶解氢含量的关系曲线

图4(b) 给水加氧处理十天后氧浓度与溶解氢含量的关系曲线

3.3 给水加氧与蒸汽溶解氢关系

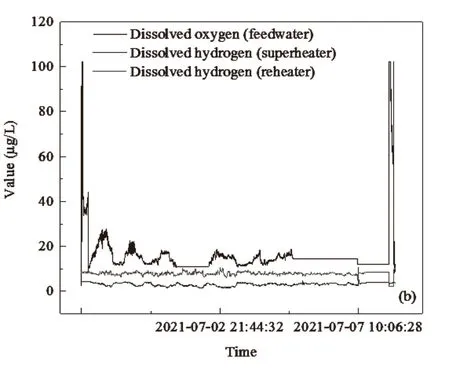

过热蒸汽与再热蒸汽的溶解氢含量也在本项目中得到在线监测,图5反映了其随给水氧浓度变化的曲线。与给水溶解氢的变化趋势相似,在AVT(O)水工况下,过热蒸汽和再热蒸汽的溶解氢含量也会随加氧量的突变而出现明显波动,其中对再热蒸汽的影响程度较高。应用加氧处理技术后,加氧量增加,溶解氢含量减低。因此建议在水工况运行转换时应尽可能提高加氧量,缩短预膜时间使各设备运行尽快达到稳定状态。

图5(a) 过热蒸汽、再热蒸汽加氧处理前氧浓度与溶解氢含量的关系曲线

图5(b) 过热蒸汽、再热蒸汽加氧处理十天后氧浓度与溶解氢含量的关系曲线

3.4 给水氧浓度与机组负荷

全挥发处理技术(AVT(O))通过在给水中加入氨以升高pH值至9.0以上,随后结合化学除氧和热力除氧的原理除去给水中的溶解氧,从而达到预防和降低锅炉钢材腐蚀的效果,但由此带来的流动加速腐蚀(FAC)现象不容忽视[7-9]。给水加氧技术的应用可有效解决上述问题。

图5(c) 过热蒸汽、再热蒸汽加氧处理一个月后氧浓度与溶解氢含量的关系曲线

加氧前后给水氧浓度随机组负荷变化的关系曲线如图6所示。加氧前给水溶解氧浓度基本稳定,不随机组负荷的变化而变化(图6(a))。当给水采用全保护自动加氧处理后(图6(b)、图6(c)),随着机组负荷和升高,给水溶解氧含量也升高,但在时间上略有滞后。这是由于机组负荷和体系温度的升高,水流量随之增大,流动加速腐蚀的可能性增加,此时专业人员可根据需要及时增加加氧量,并监测溶解氢的含量,金属表面在O2的持续作用下再次形成稳定致密的保护膜,以达到保护和修复设备表面氧化膜的作用,减缓锅炉给水系统潜在的FAC问题。

图6(c) 加氧处理一个月后给水氧浓度与机组负荷随时间的变化曲线

图6(b) 加氧处理一周后给水氧浓度与机组负荷随时间的变化曲线

图6(a) 加氧处理前给水氧浓度与机组负荷随时间的变化曲线

4 结语

(1)水汽系统高温氧化及腐蚀在线监测设备(溶解氢监测)在660MW超超临界机组直流锅炉全保护加氧处理下应用,通过实时监测给水、过热蒸汽、再热蒸汽的溶解氢指标,分析了加氧量对溶解氢含量的影响情况,判断预膜是否完成及机组启停及运行期间汽水系统腐蚀情况;

(2)机组在运行过程中应严格控制补给水给水质量,确保氢电导率小于0.10µS/cm,使氧化膜处于稳定状态,缓解由于水质带来的腐蚀可能性;

(3)转换为给水加氧处理后,建议先提高加氧量,尽快使水汽中的溶解氢含量降低并稳定下来,依据溶解氢含量的限定值判断预膜是否形成,待设备及管道表面生成致密的氧化膜后根据实际工况调整至合理的加氧水平;

(4)随着机组负荷的升高,专业人员可及时提高给水加氧量,监测给水溶解氢含量,使设备表面形成稳定致密的氧化膜以建立新的平衡,达到修护保护膜的作用,减缓给水系统的流动加速腐蚀;

(5)此外,依据运行经验,建议在机组的启动阶段尽早投入精处理系统,严格控制水汽中溶解氢含量至低值,在停机过程中,尽量提高pH值,可有效延缓设备腐蚀,减少锅炉设备的沉积,有助于“四管”的腐蚀防护。