第二代LTAG技术开发

唐津莲, 龚剑洪, 习远兵, 鞠雪艳, 张久顺

(中国石化 石油化工科学研究院,北京 100083)

催化裂化轻循环油(也称催化柴油,LCO) 加氢-催化裂化组合多产高辛烷值汽油和芳烃料(LTAG)技术是中国石化石油化工科学研究院(简称石科院)近几年开发的将催化裂化轻循环油转化为高辛烷值汽油或轻质芳烃的新技术,其主要工艺路线是将LCO全馏分先加氢再进行催化裂化,具有汽油选择性高、辛烷值高、氢耗低的特点,且汽油为富含芳烃的高辛烷值组分[1-2]。LTAG技术已在20余套装置上投用,既解决了LCO出路,又提升了LCO的使用价值,可大幅度减少催化柴油产量,满足企业降低柴/汽比的市场需求。

现有LTAG技术(即第一代LTAG技术,LTAG-Ⅰ)是对LCO全馏分加氢,目的是对多环芳烃选择性加氢饱和为单环芳烃等可裂化组分。然而,LCO中存在大量的可裂化组分——单环芳烃和饱和烃,通常其质量分数在43%以上[3],这些可裂化组分是不需要加氢的;反而,LCO全馏分加氢不仅占用加氢资源,而且LCO全馏分加氢后再催化裂化,加氢过程中被部分饱和的单环芳烃再催化裂化降低了汽油辛烷值[1]。

为进一步提高汽油辛烷值并降低氢耗,石科院在LTAG技术基础上开发了第二代LTAG技术(LTAG-Ⅱ),即对催化裂化柴油进行轻、重馏分的切割,切割后LCO轻馏分直接催化裂化回炼,而重馏分定向加氢后再催化裂化,从而生产高辛烷值汽油并降低LCO加氢的氢耗[4];在中国石化上海石油化工股份有限公司(简称上海石化公司)进行工业试验,其汽油辛烷值较高而氢耗低,经济效益显著。

1 实验部分

1.1 原料和催化剂

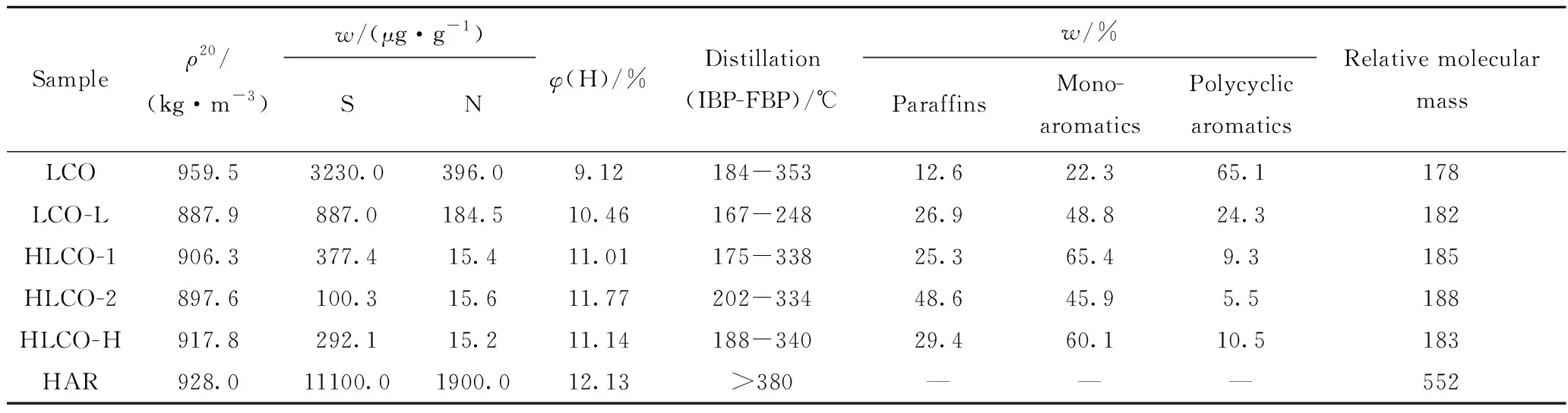

实验原料为上海石化公司LCO、LCO轻馏分(LCO-L)、适度加氢LCO重馏分(HLCO-H)、适度加氢全馏分(HLCO-1)与深度加氢全馏分(HLCO-2)以及加氢重油(HAR),性质和组成见表1。

表1 实验原料性质和组成Table 1 Properties and composition of experimental materials

催化剂采用石科院新开发的多产高辛烷值汽油剂SCG,在100%水蒸气下水热老化17 h,老化后催化剂命名为CAT-S,微反活性72,其表征分析数据见表2。

表2 催化剂CAT-S性质Table 2 Physico-chemical properties of CAT-S catalyst

1.2 实验装置和实验方法

小型实验采用小型固定流化床(FFB)装置,催化剂装填量120~240 g。反应-再生始终在同一固定反应器内交替进行,而反应器中催化剂一直处于流化状态。具体实验过程按程序控制分4个阶段进行,即升温汽提、反应、再生和冷却复位。采用FFB装置考察了LCO轻馏分、加氢LCO重馏分以及重油的催化裂化反应,反应条件为:反应温度500~540 ℃、剂/油质量比6~9、重时空速约10 h-1、水/油质量比0.10。每个实验重复3次。实验中产品收率y(%)=产品产量/LCO进料量×100%,转化率x(%)=100%-LCO收率,汽油与液化气等产品选择性s(%)=产品产率/转化率×100%。

1.3 工业试验

采用上海石化公司3.50 Mt/a催化裂化装置进行工业试验,LCO经减压深拔塔进行轻、重馏分切割,切割后的重馏分经3.90 Mt/a渣油加氢装置加氢后与LCO轻馏分混合,再返回催化裂化装置与重油分层进料;对比试验为LCO全馏分经渣油加氢装置加氢后返回催化裂化装置与重油分层进料。2项工业试验的工艺条件基本一致,LCO回炼比例分别为7.56%、7.42%,催化裂化反应温度分别为513.0、514.5 ℃,平衡剂活性分别为59、60。试验中转化率x(%)=(LCO回炼比-柴油产率)/LCO回炼比×100%,汽油与液化气的表观选择性s(%)=(采用LTAG技术时的产率与空白标定时的产率差值/LCO回炼比×100%)/表观转化率×100%。

1.4 分析评价

采用美国惠普公司生产的HP5880A型炼厂气分析仪,通过多维气相色谱全分析法测定裂化气和烟气组成;采用美国VRIAN公司生产的CP-3800型色谱仪,通过单体烃PIONA分析方法测定汽油烃类组成。采用质谱Agilent HP 6890/ HP 5973和色谱柱HP-1 MS(30 m×250 μm×0.25 mm),通过烃类碳数分布法(HCND)半定量测定柴油馏分烃类组成;采用Mircromeritics公司生产的ASAP2400静态吸附仪,通过低温N2吸附-脱附法,测定催化剂比表面积和孔体积;采用BIO-RAD公司生产的FTS3000型傅里叶变换红外光谱仪,通过吡啶吸附红外吸收光谱法,测定催化剂的B酸中心和L酸中心。

2 结果与讨论

2.1 LCO馏分切割方案研究

为确定LCO轻、重馏分切割点和实施方式,采用SH/T 0606与ASTMD2425相结合的色-质联用技术模拟20 ℃为间隔的不同来源LCO窄馏分切割并进行烃组成分析发现,随着终馏点提高,催化柴油窄馏分段中可裂化组分质量分数降低,且当终馏点大于280 ℃后窄馏分中双环和三环芳烃大幅度提高,其组成中不仅可裂化组分降至17%以下而且窄馏分段体积分数降至5%以下,不具备裂化性能研究价值。因此,催化柴油的可裂化组分主要集中在终馏点小于280 ℃的轻馏分。

以上海石化公司LCO为例,采用色-质联用分析方法对LCO终馏点<280 ℃的轻馏分进行以20 ℃为间隔的窄馏分段烃组成分析和拟合计算,其窄馏分段的体积分数、可裂化组分质量分数与终馏点的对应关系及其数据拟合关系式见图1。拟合关系式中X为窄馏分段终馏点,℃;Y1为催化柴油低于窄馏分段终馏点的轻馏分占LCO全馏分的体积分数,%;Y2为催化柴油窄馏分段中可裂化组分质量分数,%。2个关系式拟合度R2分别为0.9726、0.9861,均大于0.95,说明拟合式的可信度较高。

Mass fraction (w) of constituents with crackability; φ(Light cut)图1 LCO轻馏分体积收率(φ)和窄馏分中可裂化组分质量分数(w)与终馏点的关系Fig.1 Volume fraction (φ) of LCO light cut andMass fraction (w) of constituents with crackabilityin narrow cut vs final boiling point

由图1可见,随着窄馏分终馏点提高,LCO窄馏分中可裂化组分质量分数呈现降低趋势,而低于相应窄馏分终馏点的轻馏分的体积收率不断增加。LCO轻、重馏分切割,以最大量富集饱和烃与单环芳烃等可裂化组分为目的,即控制窄馏分段的可裂化组分质量分数与低于该窄馏分段终馏点轻馏分体积收率乘积最大。基于此LCO馏分切割控制原则,对图1中2个拟合关系式进行迭代计算可得,248~250 ℃ 为LCO轻、重馏分切割的适宜终馏点,该窄馏分段的可裂化组分质量分数与低于该窄馏分段终馏点的轻馏分体积收率乘积最大,为0.294。则当以适宜的最高终馏点250 ℃(计算得到)作为LCO轻、重馏分切割点时,精确切割<250 ℃的LCO轻馏分占LCO全馏分的体积分数达到49.24%,进一步计算可得其LCO轻馏分的不可裂化组分即多环芳烃质量分数为28.56%。

因此,LCO轻、重馏分切割点控制在LCO轻馏分中多环芳烃质量分数不超过30%,可实现最大量富集LCO中饱和烃与单环芳烃等可裂化组分。

2.2 LCO馏分裂化性能研究

由表1可得,LCO轻馏分、适度加氢LCO全馏分、深度加氢LCO全馏分以及适度加氢LCO重馏分虽然密度、馏程等具体性质不同,但其烃组成中均以芳烃为主,质量分数占50%以上,计算可得分子式分别为C13.6H19.0、C13.7H20.4、C13.8H22.1、C13.5H20.4;与分子式为C39.8H67.0S0.2N0.1的加氢重油相比,柴油馏分分子小,氢含量低,是难以裂化的。

为考察LCO不同馏分裂化性能,采用固定流化床装置进行了LCO轻馏分、不同加氢深度的加氢LCO全馏分和适度加氢LCO重馏分在470~560 ℃、剂/油质量比0.1~12条件下的裂化反应。结果发现,LCO轻馏分、加氢LCO重馏分以及加氢LCO全馏分催化裂化反应规律是一致的,即随着反应苛刻度提高,其转化率提高、汽油产率变化不大、液化气产率增加,这是因为不同LCO馏分具有相同的分子组成。不同催化裂化反应苛刻度下,LCO轻馏分裂化的汽油辛烷值和烃组成变化见表3。高温、大剂/油质量比的高反应苛刻度下,4种不同LCO馏分的催化裂化结果见表4。

表3 不同反应苛刻度下LCO轻馏分裂化的汽油性质Table 3 Properties of gasoline from LCO-L cracking under deferent severities

由表3可见,LCO轻馏分在高反应条件苛刻度下汽油辛烷值较高,RON高达101.1,比低反应苛刻度下高4.5个单位,主要是因为其组成中芳烃含量大幅度增加,芳烃体积分数从低反应苛刻度的56.97%增加到高反应条件苛刻度的67.09%,而且高辛烷值的低碳芳烃增加幅度较大,其中C6、C7和C9增加比例分别为46.23%、33.21%、21.82%。LCO轻馏分催化裂化是受动力学控制的快速反应,因此反应苛刻度越高则转化率越高,而其组成中占主导地位的单环芳烃发生苯环侧链β断裂的几率越大[5],则生成的多取代甲基苯等芳烃越多;甲苯本身是高辛烷值组分,且甲基越多,辛烷值则越高,从而导致LCO轻馏分在较高苛刻度下催化裂化循环回炼的汽油辛烷值较高。因此,较高的反应苛刻度有利于LCO馏分催化转化多产汽油并提高汽油辛烷值。

由表4可见,在高苛刻度条件下裂化,LCO不同馏分的裂化转化率和汽油产率受分子组成影响的变化趋势是一致的,由高到低的顺序为HLCO-2、LCO-L、HLCO-1、HLCO-H。LCO轻馏分LCO-L与适度加氢LCO全馏分HLCO-1相比,转化率相近,汽油产率提高5.29百分点,汽油辛烷值较高,RON和MON分别提高3.0、2.2个单位,且RON高达101.1。与深度加氢全馏分的HLCO-2相比,LCO适度加氢全馏分的HLCO-1的转化率和汽油产率分别低了6.08、5.68百分点,但是汽油辛烷值更高,RON和MON分别高出1.1、0.3个单位。对LCO重馏分采用适度加氢,氢耗低、汽油辛烷值高,与适度加氢LCO全馏分相比,适度加氢LCO重馏分HLCO-H的转化率和汽油产率分别降低3.26、0.49百分点,但是汽油辛烷值较高,RON和MON均提高0.4个单位。

表4 高反应苛刻度下不同LCO馏分的裂化性能Table 4 Different LCO fraction cracking performance under high severity

LCO不同馏分裂化,汽油烃组成均具有烯烃体积分数低(5.19%~6.51%)、芳烃体积分数高(51.00%~67.09%)的特点,影响汽油辛烷值主要是芳烃含量,汽油辛烷值变化与芳烃含量变化基本保持一致。汽油芳烃体积分数由高到低顺序为LCO-L、HLCO-H、HLCO-1、HLCO-2;汽油辛烷值由高到低顺序为LCO-L、HLCO-1、HLCO-H、HLCO-2。HLCO-H与HLCO-1的辛烷值变化和芳烃含量变化不一致,因为汽油组成中芳烃的辛烷值较高,但是,芳烃的侧链个数越多且侧链越短则其辛烷值越高[6],因此芳烃分子结构对汽油辛烷值也影响较大。

综上所述,在较高的反应苛刻度下有利于LCO馏分催化裂化提高汽油辛烷值。与LCO全馏分加氢相比,LCO轻馏分和适度加氢LCO重馏分汽油分别催化裂化,在降低氢耗的同时,有利于汽油辛烷值提高。

2.3 LCO馏分进料方式研究

为进一步确定LCO馏分注入工业提升管的方式,采用固定流化床装置考察了LCO轻馏分与重油原料的下游进料、混合进料、上游进料的耦合反应,以及LCO轻馏分与加氢LCO重馏分的下游进料、混合进料、上游进料的耦合反应,结果分别见表5、表6。并进一步考察了LCO轻馏分、适度加氢的LCO重馏分、适度加氢的LCO全馏分在较高苛刻度下的催化裂化效果,从而模拟LTAG第二代技术与第一代LTAG技术对比,结果见表7。

表5 LCO轻馏分(LCO-L)与加氢重油(HAR)不同进料方式的裂化性能Table 5 Catalytic cracking performance for LCO light fraction (LCO-L) and hydrogenatedheavy oils (HAR) with different feed-in modes

由表5可见:LCO轻馏分与重油原料的上游进料,反应苛刻度高,具有转化率高、液化气选择性高且汽油辛烷值也较高的优势;与混合进料、下游进料相比,其转化率分别高出0.90、1.31百分点,液化气选择性分别高出0.82、1.12百分点,RON分别高出0.8、1.2个单位;但是该位置进料的汽油选择性低,干气和焦炭选择性高。因此,LCO轻馏分进料位置需要根据装置产品需求和装置瓶颈具体分析。但是如前所述,LCO馏分相对于重油而言,其分子小且氢含量低是难以裂化的,因此为了提高汽油辛烷值并促进LCO轻馏分转化,优先考虑LCO轻馏分与重油原料的上游进料方式,可以将RON提高1.2个单位。

表6 LCO轻馏分(LCO-L)与加氢LCO重馏分(HLCO-H)不同进料方式的裂化性能Table 6 Catalytic cracking performance for LCO light fraction (LCO-L) and hydrogenatedheavy LCO (HLCO-H) with different feed-in modes

由表6可见,LCO轻馏分与加氢LCO重馏分的上游进料,反应苛刻度高,具有转化率高、液化气选择性高且汽油辛烷值也较高的优势。与混合进料、下游进料相比,其转化率分别高出1.23、1.76百分点,液化气选择性分别高出1.27、1.73百分点,RON分别高出1.1、1. 5个单位。但是该位置进料的汽油选择性低,而干气和焦炭选择性高;与加氢LCO重馏分的混合进料、下游进料相比,汽油选择性分别降低2.68、3.38百分点,而干气+焦炭选择性分别高出1.35、1.60百分点。因此,LCO轻馏分与加氢LCO重馏分分层催化裂化,较高的反应苛刻度有利于提高柴油转化率且有利于液化气选择性和汽油辛烷值的提高。为提高汽油辛烷值以及便于实施,优先考虑LCO轻馏分与加氢LCO重馏分混合在重油上游即LTAG技术的加氢LCO反应区[1-2]进料,反应条件苛刻度较高,与低反应苛刻度的上游进料相比,RON提高1.5个单位。

由表7可见:催化柴油轻、重馏分切割的第二代LTAG技术,与LCO全馏分加氢回炼的第一代LTAG技术相比,由于只对多环芳烃含量高的重馏分加氢,化学氢耗率降低9.17%;考虑到加氢过程中与处理量密切相关的溶解氢、驰放氢,则LCO加氢氢耗将降低10%以上;由于对LCO轻、重馏分分别处理,其裂化转化率和汽油选择性大幅度提高,分别提高5.67、5.02百分点;而且由于LCO轻馏分未经加氢,则其裂化汽油的芳烃潜含量高,从而导致汽油辛烷值大幅度提高,RON、MON分别提高0.7、0.5个单位。

表7 第二代LTAG技术与第一代LTAG技术效果对比Table 7 Performance comparison between LTAG-Ⅱand LTAG-Ⅰ

2.4 第二代LTAG技术构思

基于上述实验结果和分析,形成了第二代LTAG技术,即对LCO进行轻、重馏分的切割,切割原则是最大量富集LCO中可裂化组分;切割后的LCO轻馏分直接回炼,而只对LCO重馏分定向加氢,将多环芳烃定向加氢为氢化芳烃;LCO轻馏分和加氢LCO重馏分再在专有的LCO反应区进行选择性催化裂化,从而实现在最低氢耗条件下将LCO馏分最大化转化为高辛烷值汽油。第二代LTAG技术工艺流程示意如图2所示。

LCO—Light catalytic cycle oil; HLCO—Hydrotreated light catalytic cycle oil图2 第二代LTAG技术工艺流程示意图Fig.2 Process flow diagram of LTAG-Ⅱ

第一代LTAG技术是对LCO全馏分定向加氢、定向加氢后与重油分区催化裂化;第二代LTAG技术对催化裂化柴油进行轻、重馏分切割,仅有切割后的重馏分定向加氢,加氢后的重馏分与LCO轻馏分与重油分区催化裂化,从而生产更高辛烷值的汽油,并降低了LCO加氢的氢耗。

2.5 第二代LTAG技术工业应用

第二代LTAG技术在上海石化公司3.50 Mt/a催化裂化装置上进行工业试验[7]。结果表明:第二代LTAG技术LCO轻馏分与加氢后LCO重馏分催化裂化回炼的表观转化率74.12%,汽油+液化气表观选择性88.00%;与LCO全馏分加氢回炼的第一代LTAG技术相比,辛烷值RON、MON分别提高0.6、0.7个单位,氢耗降低22.70%;与无LCO回炼仅重油催化裂化装置的效益相比,LCO(23%未加氢轻馏分+77%加氢重馏分)循环回炼量为0.256 Mt/a,增加利润2.42×108CNY/a,折算到LCO加工利润为945.31 CNY/t,经济效益显著。

3 结 论

(1)通过实验室研究与工业试验相结合,成功开发了LCO轻、重馏分切割后轻馏分直接回炼而重馏分定向加氢后选择性催化裂化的第二代LTAG技术。与LCO全馏分加氢再催化回炼的第一代LTAG技术相比,第二代LTAG技术除了同样具有加氢LCO一次通过转化率高(>70%)、汽油+液化气选择性高(>85%)、汽油烯烃含量低以及氢耗低的技术特点外,在降低氢耗10%以上的同时有利于提高汽油辛烷值,RON可增加 0.6个单位以上。

(2)LCO轻、重馏分切割控制LCO轻馏分中多环芳烃质量分数不超过30%,从而实现最大量富集饱和烃和单环芳烃等可裂化组分。

(3)LCO轻馏分与加氢LCO重馏分催化裂化通过工艺参数优化和专有反应区设计,强化了柴油馏分转化为富含单环芳烃的高辛烷值汽油。

(4)工业应用结果表明:第二代LTAG技术LCO轻馏分与加氢后的LCO重馏分催化裂化回炼的表观转化率74.12%,汽油+液化气表观选择性88.00%;比LCO全馏分加氢回炼的一代LTAG技术的RON、MON分别提高0.6、0.7个单位,氢耗降低22.70%;适用于LCO加氢装置负荷高、氢源紧张的企业,更适合汽油池辛烷值短缺的企业。