冲压零件试制过程知识获取方法研究

赵昌葆,郑 晖

(沈阳航空航天大学 航空宇航学院,沈阳 110136)

0 引言

冲压零件具有结构效率高、制造成本低和容易实现自动化生产等显著特点,大量存在于航空、航天、船舶、兵器、交通及轻工等领域的装备及产品中。由于冲压零件制造涉及材料性能、成形条件、模具构型和设备状况等多方面的因素,板料变形规律复杂,目前冲压工艺制订及冲压模具设计对经验的依赖比较严重,大部分冲压零件须通过试制过程确定制造方法:试制过程中如果无法获得合格的制件,则分析原因并进行调整,包括工艺方法、模具构型、坯料状态和设备参数等,直到获得符合要求的制件[1]。可见,冲压零件试制是确定冲压零件制造方法的关键,试制过程是冲压零件制造知识最直接的来源。

制造行业已经普遍认识到制造知识重用的重要性,国内外在冲压零件制造知识方面进行了大量的研究,并开发了各种基于知识的设计系统[2~4]。冲压零件制造知识主要包括工艺规划知识和模具设计知识,用于工艺方案规划、工序内容设计、模具结构确定及零件构型设计等[5,6]。同时,对冲压零件制造和检验方面的知识也进行了研究[7]。

冲压零件是由冲压设备通过冲压模具直接在坯料上加载实现材料流动和制件成形的,坯料状态、工艺方法、模具构型和设备运行是制件成形的四个核心要素,它们通过“成形过程”紧密耦合在一起。例如,筒形件拉深中为了改变材料进入凹模的阻力,可以改变坯料和模具之间的润滑方式,调整模具的压边装置,改变坯料的形状和尺寸,上述措施要求设备运行参数(例如拉深力和拉深速度)作相应调整。因此,要完整地表达冲压零件制造知识,必须全面反映与“成形过程”相关的坯料状态、工艺方法、模具构型和设备运行等因素。此外,冲压零件制造知识,不仅应包括最终的制造方案,还应包括试制过程中历经的中间方案,中间方案主要反映制件缺陷、产生原因和调整方法,通常需要零件设计、工艺规划、模具设计制造和车间操作等方面的技术人员进行沟通协调和反复试错,试制过程体现了制造方案的不断改进和优化,是技术人员的集体经验和智慧结晶。中间方案所反映的成形规律,一方面可以作为同类冲压零件制造方案的借鉴,以避免同类缺陷的产生;另一方面,可以为制造方案的调整提供依据,缩短试制过程。

1 试制过程知识库的内容

试制过程知识不仅包括试制成功的最终模具结果,而且包含了试制成功之前的失败经历,不仅反映了制件特征、缺陷形式、缺陷原因和调整方法等方面的信息,而且蕴含了各种因素之间内在的关联关系。

1.1 制件的描述及编码

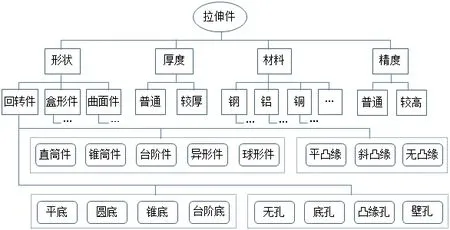

不同的冲压零件,其成形工艺不同,冲裁、弯曲、拉深和胀形工艺中材料流动情况不同,模具与材料的作用方式不同,制件各部位的受力和变形也不同,因而凸模、凹模形式及模具结构差异极大[8]。根据冲压零件特征进行分类,有利于揭示不同类型制件的成形过程规律,归纳工艺方法及模具设计制造的关键,便于快速检索和准确重用。按照直接影响成形过程的特征对制件进行分类编码,每一个编码对应成形该类制件的一类制造方案,建立试制过程知识库,意义直观、分类明确,便于为工艺人员和模具设计制造人员的判断和决策提供支持。以拉深件为例,其分类方法如图1所示。

图1 拉深件分类

该分类方法中,拉深件的形状、厚度、材料及精度四个方面的特征决定了成形工艺和模具构型,特征之间是“与”关系(即对于一个制件的描述,必须包含这四个方面的特征),作为拉深件分类的第一层次特征,采用链式编码。根据第一层次特征可以区分不同的制件,其中“形状”是确定拉深工艺和凸、凹模最重要的特征,分类最为复杂,首先可以分为回转体制件、盒形制件和带有复杂曲面的制件三个大类,该层次各类之间是“或”关系(即制件的形状只能属于其中一类),采用树式编码。拉深件中数量最多的回转体制件,又可以根据壁部形状、凸缘类型、底部形状和开孔情况四个方面进一步细分,盒形件和复杂拉深件也可以进一步细分,该层次是“与”关系,采用链式编码。“厚度”是指毛坯材料的厚度范围,分为普通板料和较厚板料两种情况,该层次是“或”关系,采用树式编码。“精度”是指制件最终的精度等级,通常由主要尺寸的公差来体现,分为普通和较高两种情况,该层次是“或”关系,采用树式编码。“材料”是指成形制件所用的材料类型,通常用牌号来表征,可分为钢、铝和铜等金属,各种金属材料又可以细分,例如铜可以分为黄铜、紫铜和康铜等,各自又包含不同的型号。材料分类在各个层次上均为“或”关系,不同材料及其类属关系形成了一个多层次树状结构,因此采用树式编码。

一类制件的编码必须包含“形状”、“厚度”、“材料”和“精度”四个方面的特征信息,其编码为由链式码和树式码结合而成的混合码,一个编码由多个码段组成,各个码段根据信息容量分别用数字(1位或几位)或字母来表示。例如,一个带底孔无凸缘的筒形件,材料为H62黄铜,厚度为1mm,直径和高度为9级精度,该制件的编码为“A2010C011”,特征与码段对应关系如图2所示。该编码共9段,前4段表示形状信息,第5段表示厚度信息,第6至8段表示材料信息(铜-C,黄铜-0,H62黄铜-1),第9段表示精度信息。编码相同的冲压零件作为一类,其试制过程知识作为一类知识,便于管理和使用。

图2 筒形件编码

1.2 制件的制造缺陷

制件的制造缺陷是制件在成形过程中产生的不符合质量要求的问题,例如,拉深成形中经常发生的凸缘起皱、壁部破裂等,制件产生制造缺陷的原因主要是材料流动过程不合理,可以通过调整工艺方法、模具构型、坯料状态和设备参数来改善成形过程。制造缺陷是分析成形失效原因和确定调整方法的直接依据,因此需要准确描述,包括缺陷类型、缺陷部位和严重程度三个方面。

缺陷类型是指导致制件形态或性能不符合要求的缺陷形式,例如拉深件中的起皱、破裂、变薄、毛刺、凸耳、橘皮、划伤和超差等,是拉深成形必须避免的现象。制件类型不同,成形工艺和模具构型也不同,因此产生的缺陷类型和部位不相同,对于同一类制件的同一种缺陷也可能出现在不同的部位,例如凸缘筒形件的壁部、凸缘及圆角部位。即使是同一部位产生的同类缺陷,严重程度也有差别,例如起皱的皱纹高度、破裂的裂口大小以及变薄的量值范围等。同一类制件的缺陷类型、部位和程度不同,成形失效的产生原因可能相同,也可能不同,需要结合生产实践和试制情况具体分析,以便找出成形失效的原因,保证制件的质量和稳定性。

为了全面描述成形失效情况,避免文字描述的含糊性,除了文字和编码外,还应该将带有缺陷的制件实物,以图片的形式保存数字化文件,作为试制过程知识的数据内容。制件缺陷图反映了缺陷的形态、尺寸、位置、颜色等多方面信息,对于技术人员判断缺陷类型和分析成形失效原因有很大的价值。另外,缺陷出现的频率也是制件成形的重要信息,需要记录下来。

1.3 缺陷原因及调整方法

同类制件由于具体的形状尺寸、材料性能、坯料厚度等存在差异,成形加工须采用专门设计制造的模具,虽然模具类型和成形过程相似,但也可能出现不同的缺陷形式。此时,应结合成形理论和生产经验,排查制造缺陷产生的原因。例如拉深件筒壁下端出现严重拉裂,凸模、凹模和压边力比较合理,润滑良好,可能与材料性能有关,则首先考虑材料塑性不足的原因,并作相应的工艺和模具调整。例如通过调整拉深次数及拉深系数改变各拉深工序的变形量,或增加热处理工艺恢复材料塑性等。

冲压零件试制中,模具调整在制造方案调整中占有重要地位,调整工作量最大。模具调整包括成形零件和其它功能零件的调整,成形零件即凸模、凹模等与坯料发生直接作用的零件;功能零件即模具结构中除了支撑和导向零件外的其他辅助零件,如拉深模中的压边圈、定位板和卸料钉等。模具零件的调整包括修模和换件,前者是指通过对原有零件的磨削、焊接、喷涂、粘接等加工或处理,改变零件尺寸或形状,后者是指将模具结构中的一个或几个零件用新零件替换掉,两种方法分别适用于不同的情况。一副模具可能需要不止一次的试模和调整,整个试模和调整过程一方面再现了成形失效原因分析的思路,另一方面反映了模具初始制造与预期调整的策略,对后续的设计、制造和试模过程具有重要的参考价值。

零件制造缺陷的产生原因及调整方法是制造企业的重要生产经验,需要作详细的记录和存档,包括存在制造缺陷的成形工艺、模具结构和模具零件,调整后的成形工艺、模具结构和模具零件,以及相关零件的调整方法和参数等,它们是试制过程知识库的关键内容。

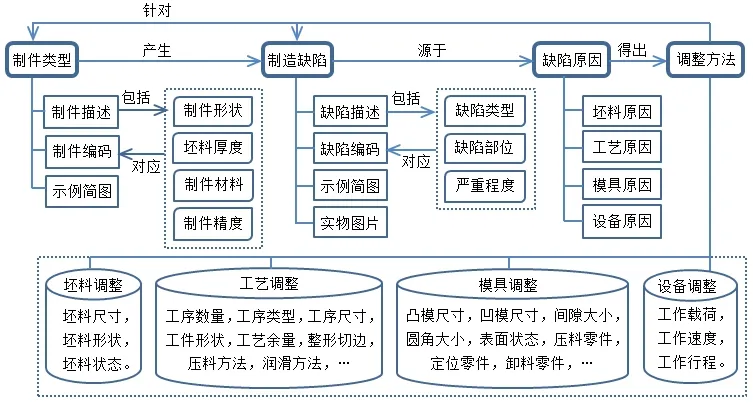

试制过程知识库各种信息之间的语义关系,如图3所示。

图3 试制过程知识库的数据语义关系

2 试制过程知识挖掘

试制过程知识库通过归纳各类制件的调整过程形成了经验型知识,可用于支持不同类型制件的工艺规划和模具开发的过程决策。利用试制过程知识库挖掘制件特征、制造缺陷与缺陷原因之间的关联关系,可以获得关于制造缺陷的更深层次知识,用于指导成形工艺及模具设计。

为了便于知识挖掘,采用与制件分类编码相似的方法,对制件缺陷进行分类编码。以拉深件为例,缺陷类型用大写字母描述,缺陷部位采用两位数字描述,严重程度采用一位数字描述。例如,筒形件壁部下端(缺陷部位码为05)普通(缺陷程度码为1)拉裂(缺陷类型码为A)的编码为“A051”。基于试制过程知识库,通过数据挖掘可以得到制件特征与制造缺陷之间的关联关系,例如拉深件中的“深筒”特征与壁部下端“拉裂”缺陷的关联,“宽凸缘”特征与边缘“皱折”缺陷的关联。制件特征和制造缺陷之间的关联关系为成形失效原因分析提供了线索,便于归纳得到经验性的成形准则。

为了便于阐述制件特征和制造缺陷之间关联的挖掘过程,假设制件(Part)编码为P1-P2-P3-…-Pm(其中P1、P2、P3…分别表示制件编码的不同码位),缺陷(Defect)编码为D1-D2-D3(其D1、D2、D3分别表示缺陷编码的三个码位),某一类制件编码简记为PC(Part Code),某一类缺陷编码简记为DC(Defect Code),一组制件类型的集合简记为PG(Part Group),某一码位的一个码值简记为V(Value)。则挖掘过程可以描述为:

STEP1:检索“D1-D2-D3”三个码位上码值都相同的数据项,即找出缺陷类型、缺陷部位及严重程度完全相同的各个制件类型。例如三个码位上码值相同,缺陷编码分别为X1-Y1-Z1、X1-Y2-Z3、X3-Y1-Z2等(其中以X、Y和Z开头的符号,分别表示三个不同码位的码值),各个缺陷编码都对应了多个制件类型,说明不同的制件类型可能出现相同的缺陷形式。

STEP2:检索得到的“D1-D2-D3”三个码位上码值都相同的数据项组成不同的集合,按集合中元素数量降序排列,分别记为PG1、PG2、PG3、…,将PG1、PG2、PG3、…对应的缺陷码值分别记为DC1、DC2、DC3、…。例如缺陷码值为X1-Y1-Z1的数据项数量为30,缺陷码值为X3-Y1-Z2的数据项数量为18,缺陷码值为X1-Y2-Z3的数据项数量为24,则X1-Y1-Z1排在X1-Y2-Z3之前,X1-Y2-Z3排在X3-Y1-Z2之前,因此与X1-Y1-Z1对应的制件类型集合及缺陷码值分别记为PG1和DC1,与X1-Y2-Z3对应的制件类型集合及缺陷码值分别记为PG2和DC2,与X3-Y1-Z2对应的制件类型集合及缺陷码值分别记为PG3和DC3。表示出现DC1码值对应的缺陷的制件类型最多,出现DC2码值对应的缺陷的制件类型次之,即DC1码值对应的缺陷产生的频率更高。

STEP3:取出制件类型集合PG1中的所有制件编码PC1、PC2、PC3、…,按照码位顺序P1、P2、P3、…逐位检索制件码值相同的数据项,数量超过某个阈值α,则标记该数据项。例如,取出缺陷码值为DC1的30个制件编码,检索P1码位上码值为A1的制件编码,假设阈值α为70%,则P1码位上码值为A1的数据项数量达到21个及以上,就记录下来,少于21个则不作记录。对于P2、P3、…、Pm等码位做相同的处理,得到某种缺陷与制件的某类特征之间的关联关系。

STEP4:将所记录的各码位上达到或超过阈值的数据项,按照数量降序排列对应的码值。例如缺陷码值为DC1的30个制件类型,P1码位上码值为A1的制件类型为22个,P2码位上码值为B3的制件类型为25个,则B3排在A1之前,表示具有码值B3对应特征的制件类型,比具有码值A1对应特征的制件类型,出现DC1码值对应缺陷的几率更大,因此将B3记为V1,将A1记为V2。对于P3、P4、…、Pm等码位做相同的处理,可以得出与某种缺陷关联的各种特征及其关联强度。

STEP5:按照STEP4建立的V1、V2、V3、…的码位值顺序,求出V1(即P2码位上码值为B3)、V2(即P1码位上码值为A1)这两组制件类型的交集,数量超过某个阈值β则标记之。例如,对于缺陷码值为DC1的30个制件类型,P2码位上码值为B3的制件类型(25个)最多,P1码位上码值为A1的制件类型(22个)次之,这些制件类型都是缺陷码值为DC1的制件类型(30个)的子集,其交集就是其中相同的制件类型(数量范围为17-22)。假设阈值β为60%,如果交集中的元素达到18个及以上,就记录下来,少于18个则不作记录。对于码位值V2、V3、…等做相同的处理,可以得出与某种缺陷关联的特征组合及其关联强度。

对于DC2和DC3码值对应的缺陷形式,处理过程相同。因此,采用上述方法可以得到任一种缺陷形式与一组特征之间关联关系。例如,通过知识挖掘可以得到凸缘筒形件的起皱和“宽凸缘”特征之间具有强关联关系,以及无凸缘筒形件的拉裂与“深筒形+小圆角”这一组特征之间具有较强的关联关系。通过知识挖掘可以发现“制件类型”与“制造缺陷”之间关联,阈值大小表示关联强度,结果说明某一类型制件出现某一类型缺陷的可能性。采用同样的方法,可以挖掘得到“制造缺陷”与“缺陷原因”之间的关联关系及其强度。

试制过程知识库,通过知识积累和知识挖掘形成了两类知识,即不同类型制件易出现的缺陷及其原因,以及针对不同缺陷可采用的调整方法。前一类型知识为冲压零件设计、制造方案规划以及模具设计制造提供经验借鉴,可以减小或避免制造缺陷出现的可能性;制件在试制中无法满足设计要求时,借助于后一类型知识可以迅速获得合理的调整方法,缩短试制过程。

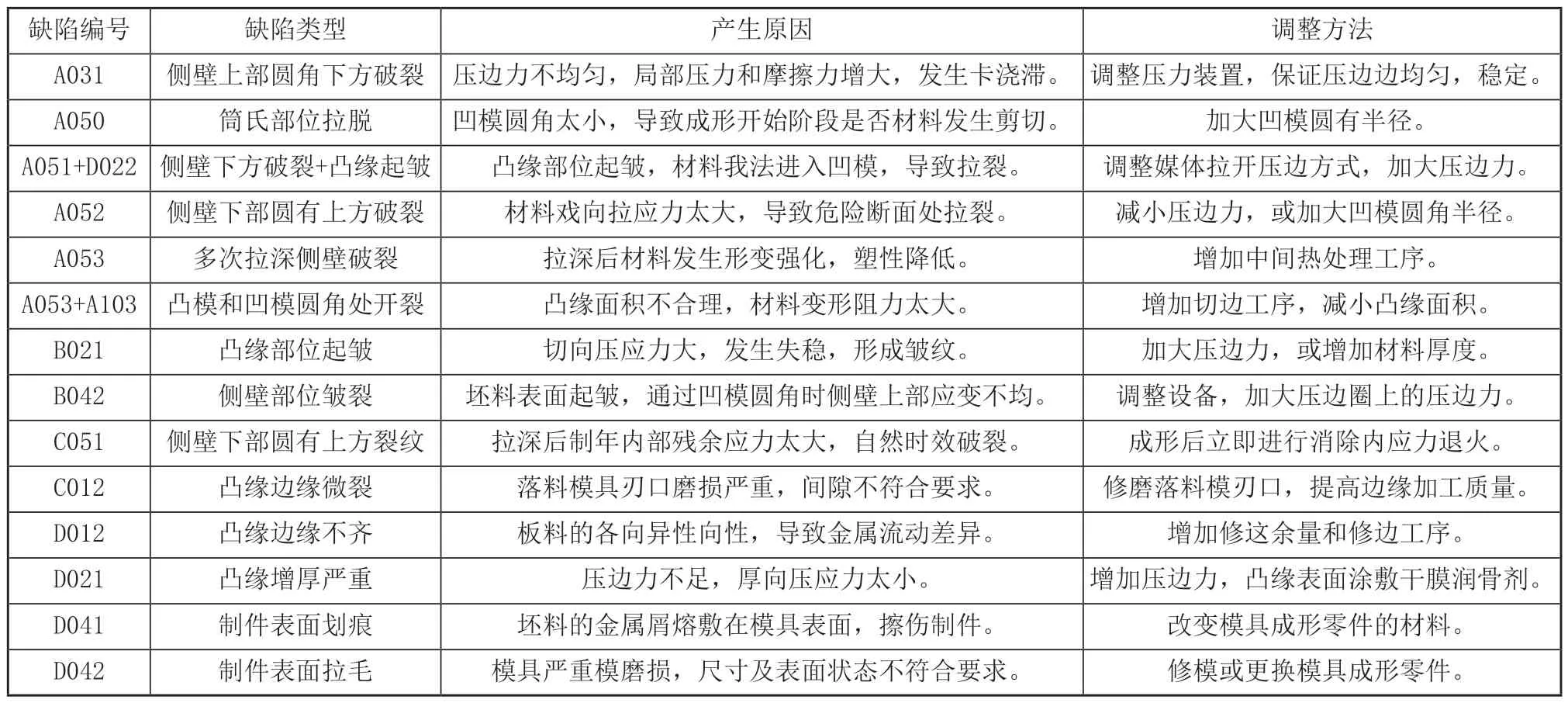

3 知识库实例

对某冲压零件制造企业的拉深件进行了分类,整理了各类拉深零件的试制记录,建立了零件编码和制造缺陷编码。开发了拉深零件试制过程知识库及知识挖掘器,实现了知识库系统与工艺设计系统、模具数据管理系统的集成,可与工艺数据、模具数据直接交换。对知识挖掘的结果进行专家会审,建立了冲压零件试制企业规范文件。以不锈钢薄壁凸缘筒形件(零件编码为A0000A031)为例,其试制调整知识如表1所示。

表1 凸缘筒形件试制准则

试制过程知识库的使用实践表明:1)改进了冲压零件工艺及模具设计的质量,提高了一次性试制成功率,工艺方案及模具设计的更改减少了约60%,一次性试制成功率提高了约50%;2)简化了制造缺陷分析和排查过程,缩短了试制周期,试制周期平均缩短1周左右。

4 结语

冲压零件试制是对制造方案的检验过程,是技术人员利用生产实践中积累的各种知识和经验解决问题的集中反映,是制造企业最具有价值的活动。记录、分析和归纳这一过程的知识和逻辑,建立试制过程知识库及相应的知识挖掘工具,可以形成企业的智力资源。本文以拉深零件为例,建立了包含制件特征、缺陷类型、缺陷原因及调整方法四个方面内容的试制过程知识库,并给出了制造缺陷挖掘方法。针对某冲压零件制造企业开发了拉深成形试制过程知识系统,为制造方案的确定及制件的试制提供了高效的支持,证明了方法的有效性。