防指纹膜技术在18K金合金表面的应用探讨

袁军平,金莉莉,郭礼淳,王 昶,梁健辉,陶震东

(1.广州番禺职业技术学院珠宝学院,广东广州 511483;2.深圳昊翀珠宝科技有限公司,广东深圳 518000;3.国家珠宝检测中心(广东)有限责任公司,广东广州 511483)

首饰在进行抛光、电镀等镜面处理后形成亲水表面,在佩戴使用过程中容易黏上指纹、汗渍、油污等脏污,让原本光鲜亮丽的珠宝首饰变得黯淡无光,影响装饰效果,且容易引起过敏带菌等问题[1-2]。黏附脏污后需要进行保养,日常的做法是用轻软的布料蘸稀释肥皂液进行擦拭清洗,再以软布吸干水分,而对于长时间黏附累积的顽垢而言,常需要借助超声波清洗机等专业设备才能彻底除去[3]。但对很多消费者来说,首饰保养是一个比较容易忽略或嫌麻烦的事情。因此,开发首饰表面不沾脏污、或脏污可轻易被清洁的技术,提高首饰表面抗脏污性能,而不影响首饰本身的颜色和光学效果,成为首饰业界需要攻克的问题。在“物竞天择、适者生存”的自然规律下,自然界的生物结构和功能经历漫长的筛选、发展和优化具有了很高的效能,荷叶的“自清洁”性能就是其中的典型例子,德国波恩大学植物学家巴特洛特等[4]对此研究最早提出了“荷叶效应”,江雷等[5]在扫描电镜下观察,荷叶表面呈现显微粗糙不平,存在双层结构的微纳级乳突,此粗糙结构与荷叶表面蜡状物的综合作用,使荷叶产生了优异的超疏水自清洁效果。人们根据荷叶等具有类似效应的生物开展仿生学研究,将生物结构、功能和行为应用于现代工程系统和技术设计中,合成制备疏水结构材料[6-7],其中防指纹膜(简称AF膜)就是运用疏水材料的表面抗脏污防护新技术,近十来年在触摸屏制造领域应用广泛[8],例如手机屏幕表面镀覆AF膜,可使其不易沾染油污指纹,保持手机屏幕的顺滑与洁净;在眼睛镜片、相机镜头等光学领域也大量应用了防指纹膜。

由于首饰的材质、结构、表面状况均有别于触摸屏,防指纹膜技术是否适合用于首饰品上面,使用效果如何,膜层对首饰外观、贵金属成色检测有无影响,等等,是业界十分关注的问题。目前有关这方面的报道甚少,为此,本文以18K金合金首饰材料为基底,采用真空蒸镀技术在表面沉积防指纹膜,对防指纹膜的性能及其在首饰表面的应用进行了探讨。

1 试验材料及方法

1.1 镀膜材料的选用

指纹是手指接触物体时在其表面留下的痕迹,由汗液、油脂、灰尘等组成[9]。物体的表面能直接影响表面黏附性(易沾脏污指纹的程度)、液体在表面的黏湿性与渗透性,它是固体表面分子与水之间的界面相互作用自由能,以及水介质中表面分子与空气之间的固-液-气界面相互作用自由能的综合作用结果。按照热力学的规律,表面能高的物质无法在表面能低的物质表面铺展开。首饰表面要获得较好的防指纹效果,需要使其表面保持较低的表面能,使其低于水和油的表面能。

目前应用较多的低表面能材料为有机硅和有机氟材料。聚二甲基硅氧烷是典型的有机硅材料,具有较好的疏水性[10],但是它在水中短时间浸泡后会使表面能逐渐增加,导致疏水性下降,因此单独使用有机硅制备防指纹膜的应用受到了限制。而含氟有机材料由于氟原子的电负性强,C-F键的键长短、键能强,表面自由能低,耐污性优良,已成为制作疏水膜的主要材料。其中,全氟改性的活性硅烷具有较好的综合性能[11],其结构由活性硅烷基团和氟改性有机基团组合而成,分子间凝聚力低,空气和聚合物界面间的分子作用力小,表面能低,表面摩擦系数小,属于低温蒸镀材料,可采用绿色环保的真空蒸镀工艺制备防指纹膜,是目前应用较广的疏水材料。本文采用全氟改性活性硅烷作为防指纹膜材料。但有机防指纹膜材料与金、银等首饰贵金属材料的表面并不能直接形成稳定的化学键接,必须先对金属基材表面改性处理。由于有机氟硅材料的结构包括硅羟基和含氟链段,其中能有效作为键接桥梁的结构只有硅羟基,而贵金属基材表面本身是难以直接获得硅羟键的。因此,本试验选择在基材表面沉积SiO2底膜,利用SiO2的硅羟键,使有机氟防指纹膜能顺利地沉积到首饰表面并获得一定的结合力。

1.2 试样制备

以首饰生产中常用的18K白色金合金为基底材料,将其制成20 mm×20 mm×1 mm的试片,以及通常的戒指。试样表面进行镜面抛光后,进行除油、清洗、烘干,然后采用真空镀膜机依次镀覆SiO2底膜和表面防指纹膜,其主要工艺过程及工艺参数为:将试样装夹挂具入炉,抽真空到4×10-3Pa,通入纯度为99.999%的高纯度氩气对试样进行溅射清洗,然后充入纯度为99.999%的高纯氧气,调节控制氧气流量与氩气流量,使工作气压为1.5~2 Pa,氧气体积分数为25%,采用纯度为99.999%的高纯硅靶反应溅射镀覆SiO2底膜,平均镀膜电流为7 A,镀膜时间为90 s。然后再将反应室抽真空到4×10-3Pa,以全氟改性活性硅烷为蒸镀材料,采用真空蒸镀的方法在SiO2底膜表面沉积氟改性有机膜,平均蒸发电流为250 A,镀膜时间为6~14 min。

1.3 膜层性能检测

肉眼观察防指纹膜的外观质量,手触体验试片及戒指镀膜后的触感,采用LEXT OLS4500型激光共聚焦显微镜、VHX-2000型超景深显微镜观察试样表面粗糙度和黏附指纹情况。采用Dimension Icon型原子力显微镜观察防指纹膜的表面形貌并检测其模量。采用SDC-100型接触角测试仪检测试片膜层不同部位的水、油接触角,取平均值。采用CM2600d型测色仪和CIELab颜色坐标系统、黄度指数评价试片的颜色,采用人工汗液浸泡腐蚀试验槽、耐黄变照射试验箱等检测试样的耐蚀性,其中,人工汗液浸泡试验条件为:pH为4.7,汗液温度恒定在37℃,浸泡时间分别为24 h和48 h;耐老化变黄试验条件为:波长320~400 nm,黑板60℃,辐照度0.68 W/m,干相(无凝露),照射时间分别为24 h和48 h。根据式(1)计算试样经腐蚀后的色差。

式中:ΔE为色差,L*、a*和b*分别是亮度值、红-绿色度值和黄-蓝色度值。

采用YX-068型酒精橡皮摩擦试验仪检测试板膜层的耐摩擦性能,以工业橡皮作为摩擦副,加载载荷为100 g,行走速度为30 cycle/min,每次循环行程为30 mm,检测试样经不同循环次数后的水接触角。采用EDX-7000型X射线荧光光谱分析仪检测试片在镀膜前后的贵金属成色。

2 试验结果及分析

2.1 水(油)接触角

表面能可通过水(油)接触角计算得到,而水(油)接触角较方便检测,因此它是评价材料表面疏水(油)性的重要指标。将金属试样抛光后,经超声波和电解彻底除油清洗干净,分别采用去离子水和甘油检测接触角,然后在其表面镀覆防指纹膜,检测镀膜后的水(油)接触角。镀膜前后的水(油)接触角外形分别如图1和图2所示。可以看出,18K金基底表面在未镀膜时的水接触角和油接触角均低于90°,表现出较明显的亲水亲油性。而在其表面镀覆AF膜后,试样的平均水接触角达到115°,油接触角达到110°,获得了优良的疏水疏油性。

图1 18K金试片抛光表面的水接触角外形Fig.1 The water contact angle contour on the polished 18K gold sheet surface

图2 18K金试片抛光表面的油接触角外形Fig.2 The oil contact angle contour on the polished 18K gold sheet surface

表1是试验材料与相关材料的表面能[12],表中金、银、铜的表面能可作为18K金的参考,可以看出,18K金基材的表面能远远高于去离子水和甘油。由材料表面能与润湿性的关系可知[13-14],固体表面能的大小决定了其可润湿性质,液体在固体表面能自发铺展的基本条件是液体的表面能要小于固体的表面能,液体的表面能越低,固体的表面能越高,越有利于铺展进行,反之不利于铺展进行。因此,除油清洗干净的金属基材未镀膜前,会表现出明显的亲水亲油性。而在其表面镀覆有机氟膜层后,由于膜层表面能显著低于去离子水和甘油,因而表现出优良的疏水(油)性。同时,由于去离子水的表面能高于甘油,它对膜层的润湿性相对后者更差,因而具有更大的接触角。

表1 试验材料的表面能(300 K)Tab.1 The surface energy of the experimental materials

2.2 膜层粗糙度和触感

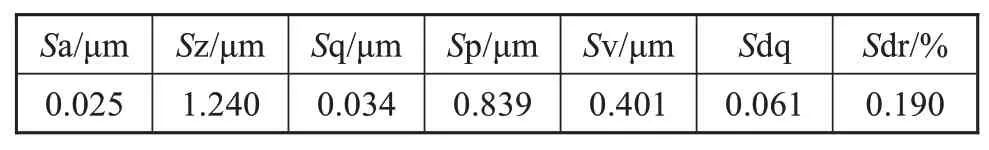

在18K金表面镀AF膜8 min,随机选取表面膜层的3个测试区域,在激光共聚焦显微镜下观察,表面平坦光滑,无明显划痕、凹坑等缺陷,如图3所示。计算各测试区域平均面粗糙度值,结果如表2所示,其中,Sa为算数平均高度,即各点相对于表面平均面的高度差绝对值的均值;Sz表示最大峰高和最大谷深的和;Sp和Rv分别表示基准面内轮廓曲线的最大峰和最低谷的高度;Sq为均方根粗糙度,表示基准面内轮廓曲线中的均方根高度;Sdq为均方根斜率,表示基准面上所有点的斜率的均方根;Sdr为表面扩展面积比,表示相对于定义区域的面积扩大了多少。可以看出,膜层的粗糙度很低,这对于首饰表面光亮度是非常有利的。

图3 18K金镀覆AF膜后的表面粗糙度形貌Fig.3 The surface roughness topography of the AF coating on 18K gold

表2 18K金表面AF膜的平均面粗糙度值Tab.2 The average surface roughness values of the AF coating on 18K gold

手持镀膜前后的试片和戒指,对比它们的触感。未镀膜的试片和戒指容易夹持稳固,无顺滑感,镶嵌宝石的爪头容易勾纱;而镀膜后的试片则很顺滑,一不留神就容易滑脱,镀膜后的戒指佩戴起来感觉非常舒适,在衣物、毛巾上滑动顺畅,无勾纱现象。

对比试片镀膜前后的黏附指纹情况。未镀膜的试样表面黏附指纹很严重,采用首饰专用擦拭软布进行擦拭后,依然残留明显的指纹痕,如图4所示;而镀膜试样表面基本看不到黏附的指纹,经触摸多次后,即使表面出现轻微指纹,也可以经轻拭后即被擦除,体现了优良的抗脏污能力。

图4 试片镀膜前后表面黏附指纹情况对比Fig.4 The comparison of fingerprint adhering on the sam‐ple surface before and after coating

2.3 膜层耐摩擦性能

在18K金表面镀AF膜8 min,采用橡皮摩擦试验仪在试样表面往复摩擦形成摩擦痕,经不同的摩擦次数后,分别随机抽取摩擦痕的不同部位检测水接触角。发现摩擦痕表面有时在局部残留轻微胶着膜,为确定其是否会影响检测结果,采用酒精绒布在摩擦痕轻拭,并对比轻拭前后的水接触角,结果如图5所示。随着摩擦次数的增加,水接触角开始阶段下降较快,当达到500次循环后,水接触角下降缓慢。摩擦痕表面的胶着薄膜会略微阻止接触角的下降,采用酒精绒布轻拭后,接触角要比未经轻拭时降低约1~4°,但是,当摩擦次数达到1000次时,膜层的水滴角仍在100°以上,体现了AF膜具有一定的耐摩擦性能。

图5 橡皮摩擦载荷和次数对膜层水接触角的影响Fig.5 The effect of rubber friction loads and cycles on water contacting angle of the coating

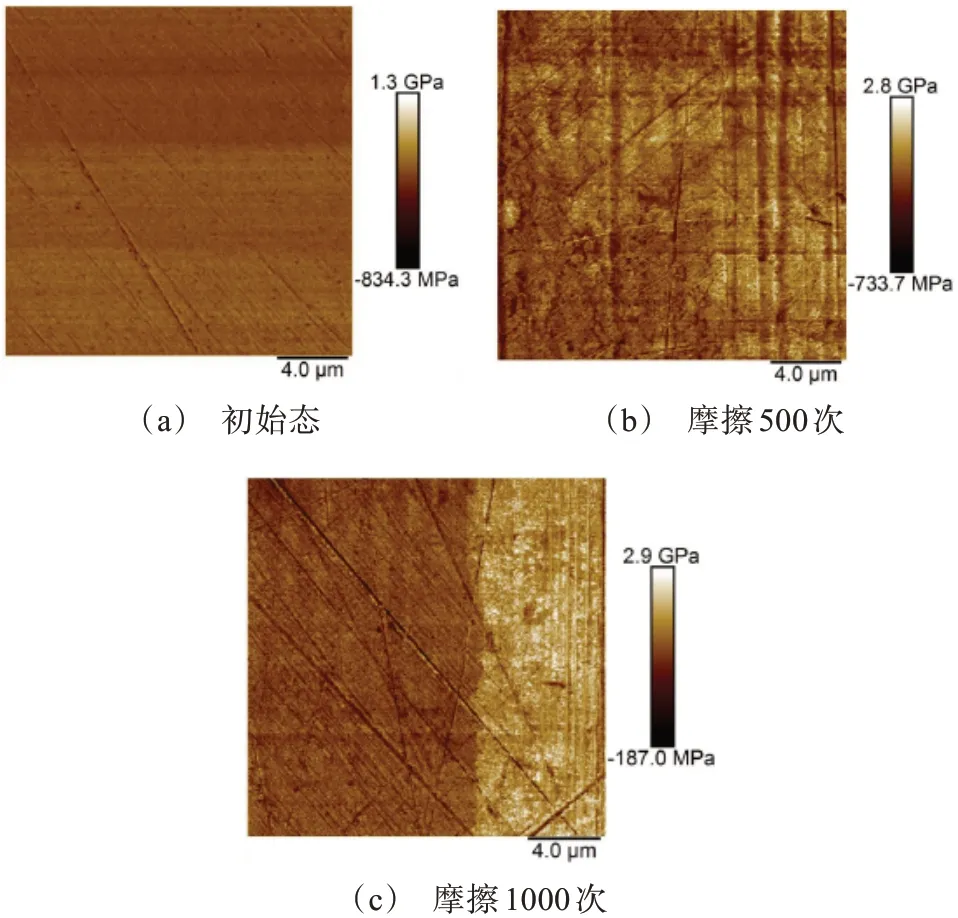

究其原因,在抛光基材表面沉积防指纹膜时,虽然膜层表面肉眼看似光亮似镜,但在微观的角度它实际上是由一个个基团链接组合而成,在原子力显微镜下观察,其微观结构存在凹凸起伏状,如图6所示,这种结构将进一步提高表观接触角的数值[12,15]。而在经过摩擦试验后,在载荷作用下橡皮将膜层表面的微观凸起结构磨平并形成轻微磨痕,使得膜层水接触角在试验前期有比较快的下降,而在后期的摩擦过程中,当膜层的低表面能性质未被破坏时,就仍保持较好的疏水性,水接触角的下降速度趋缓。这点也可以从膜层的弹性模量得到体现,如图8所示,未经摩擦的初始表面被有机氟化物膜均匀覆盖,弹性模量较小,分布均匀;经橡皮摩擦后,有机氟化物膜逐渐被磨耗,弹性模量高的SiO2打底薄膜有机会被检测到,使模量检测值升高,摩擦500次时模量峰值的变化相比初始态较大,而摩擦1000次时的模量峰值与500次时则比较接近。

图6 AF膜的表面微观形貌Fig.6 The surface micro-topography of AFcoating

图7 AF膜摩擦前后的弹性模量Fig.7 Elastic modulus of AFcoating before and after rubber friction

当对膜层进行橡皮摩擦试验后,用轻柔的擦镜纸轻拭,采用激光共聚焦显微镜检测磨痕的表面形貌,并检测表面粗糙度值,结果如图8和表3所示,对比表2的初始表面粗糙度,可知膜层经摩擦后的表面粗糙度依然较小,这也说明膜层具有一定的耐橡皮摩擦性能。

表3 AF膜经100 g载荷下橡皮摩擦后的平均面粗糙度值Tab.3 The average surface roughness values of the AF coating after rubber friction test under 100 g load

图8 AF膜经100 g载荷下橡皮摩擦后的表面形貌Fig.8 The surface topography of the AFcoating after rubber friction under 100g load

2.4 膜层光学性能及耐蚀性

表4是基材镀膜前后的颜色对比,可以看出,镀膜后的亮度值L*下降,红-绿值a*略有下降,而黄-蓝值b*略有升高,镀膜前后的色差在3以内,属于人眼感觉可觉察的色差[16],但程度相对较轻。

表4 抛光试样镀膜前后的平均颜色指数值及色差Tab.4 The average color index and aberration of the pol‐ished samples before and after coating

分别将试片进行耐老化变黄试验、人工汗液浸泡试验和酸性盐雾腐蚀试验。试验结果如图9所示,可以看出,随着腐蚀时间的延长,膜层的变色程度有所增加。光照引起的颜色变化值要明显低于人工汗液浸泡,经光照24 h和48 h后,膜层的色差和黄度值变化几乎可以忽略,水接触角也基本保持不变。汗液浸泡后的试样,其表面有灰色的薄膜黏附,对试样颜色和接触角产生一定影响。不过用软绒布轻拭表面,黏附的灰色膜很容易被擦除,试样表面又恢复到亮泽状态,在人工汗液浸泡48 h后,其色差仍小于2,黄度变化值也小于3,其变色程度只属于肉眼可觉察的轻微程度。汗液浸泡48 h后水接触角降低至112°,经表面轻拭后水接触角又恢复到114°。

图9 试样经腐蚀试验后的颜色变化情况Fig.9 The color variance of the samples after corrosion test

由此可见,镀覆的防指纹膜具有良好的耐老化和耐汗液腐蚀性能。究其原因,与有机氟化合物中的氟原子的特殊性能有关。氟是元素周期表中电负性最大的元素,其半径小、C-F键长短、键能大,含氟聚合物主链连接的氟原子沿着锯齿状C-C键作螺旋状分布的特征,使得聚合物主链受到严密的屏蔽而免受外界因素(光、水、氧以及化学物品)的直接作用,从而提高了有机氟聚合物的耐候性及耐蚀性。

2.5 膜层对成色检测的影响

贵金属珠宝首饰由于材料的贵重属性,其标记的贵金属成色需满足国家标准要求。由于在生产过程及第三方产品鉴定一般采用无损检测方法,为此采用不同的镀膜工艺在18K金表面镀覆防指纹膜,并采用XRF检测试样在镀膜前后的平均成色,以测试附在表面的薄膜对检测结果造成的干扰程度,结果如图10所示。可以看出,各试样在镀膜前的平均成色非常接近,在75%~75.5%之间,这也是18K金在实际生产中的常用控制范围。试样在镀覆防指纹膜后,成色检测结果反而比未镀膜略微高一些,平均金含量检测值约提高0.79wt%,降低比率约为1.05%,而且由于各试样的镀膜工艺存在差别,对成色检测产生的影响也不同,使检测结果分布相对更分散一些。但是将试样表面镀覆的膜层打磨掉之后再进行测试,则成色检测结果又恢复到未镀膜时的水平。这是由于X射线荧光光谱分析是对样品表面进行的分析,基材表面镀覆的SiO2底膜和有机氟防指纹膜,它们的主要元素有O、Si、F、C、H等,由于Na以下元素的特征X射线能量及吸收限很低,在空气以及探测器窗被阻隔了很大一部分,到达探测器的荧光非常少,使得X射线荧光光谱仪不能有效识别这些元素,因而无法检测其含量;而对Si元素,由于检测仪采用了硅检测器,不能精确给出硅的含量。因此镀覆膜层将对成色检测结果产生干扰,不能被识别、定量的元素将被默认按比例归入合金主元素,导致镀膜后金含量检测值偏高。同时,由于在首饰基材表面镀覆的膜层都是外加上去的薄膜,属于物理过程,并未改变基材本身,因而不会真正影响到其成色。

图10 试样表面镀膜前后的金含量检测结果对比Fig.10 Comparison of the fineness testing results of the samples before and after coating

防指纹膜工艺要广泛应用于贵金属首饰表面防护,应将膜层对成色无损检测的影响降到最低。由于无损检测结果取决于膜层组成及膜层厚度,而采用不同镀膜模料及工艺参数会直接影响到膜层组成和厚度。因此,应从膜层抗脏污性能、外观效果、耐磨性、耐蚀性以及对成色无损检测的影响程度等来综合权衡,确定镀膜工艺的优化匹配。

3 结论

(1)采用反应溅射法和真空蒸镀法依次在18K金表面镀覆SiO2底膜和有机氟防指纹膜后,在SiO2底膜键接和有机氟低表面能的作用下,膜层获得了优良的抗脏污性能和顺滑触感。

(2)18K金镀覆防指纹膜后,表面色差在可觉察的程度以内。膜层经摩擦、腐蚀、老化等试验后,疏水自洁性能依然良好。

(3)防指纹膜对18K金成色的XRF无损检测产生正偏差的干扰,使金含量检测值平均提高约1%,但不会改变基材整体的成色。

(4)18K金表面镀覆的防指纹膜,应从膜层性能、外观效果及对成色无损检测的影响程度等方面综合考虑来优化镀膜工艺。