基于牛顿-欧拉法的三轴线连杆转向机构数学建模与仿真优化*

杨飞雪 康绍鹏 刘凯磊 强红宾 吴 昊

(江苏理工学院机械工程学院,江苏 常州 213001)

轴线车以其模块化组合、大载重量和高速运输等特点在大型特种过程运输领域中有着较为广泛的应用。但轴线车在行驶过程中,由于存在转向精度不高、转向不够稳定等问题,会影响轴线车的行驶安全[1],引发严重的交通事故。相较于其他转向机构,连杆转向机构由于其能承受更高的载重和更快的速度,而且价格较便宜等优点,适合作为轴线车的转向机构。

目前常用的多刚体系统动力学的建模方法主要有牛顿-欧拉法、拉格朗日方程法以及凯恩法[2-4]。周春国[5]等人利用对称性将六连杆机构转化为以四连杆机构为主并建立了相关数学模型;陈国强[6]等人通过牛顿-欧拉法建立了3-PRS并联机构动力学模型并分析了机构关节处的摩擦力;王殿军[7]等人采用拉格朗日法对六自由度搬运机器人进行了动力学分析并通过Adams仿真得了转动关节的力矩曲线;王冰冰[8]等人从能量的角度出发,利用拉格朗日方程法建立卡登园行星机构的动力学模型,分析出了机构的运动规律;杨文斌[9]等人采用凯恩法建立了三柱塞式乳化液泵的动力学模型,分析了曲柄与连杆的长度比λ、曲轴驱动角速度ω对连杆惯性力的影响。

相较于其他建模方法,牛顿-欧拉法原理明朗且能够较为清晰地描述三轴线连杆转向机构,本文使用牛顿-欧拉方法对三轴线运输车连杆转向机构进行数学建模并通过Simulink与Adams对其进行优化以减少轴线车的转角误差,提高转向的稳定性。

1 连杆转向机构的数学建模

1.1 数学建模原理

牛顿-欧拉法是多刚体动力学领域使用较为广泛的建模方法,它首先需要建立惯性坐标系和机体坐标系[10],再分别对多刚体系统的各个杆件进行受力分析[11],列写力和力矩方程,最后结合运动学方程得到完整的动力学模型。以下式(1)中两个等式分别为Newton和Euler方程:

(1)

1.2 运动学模型

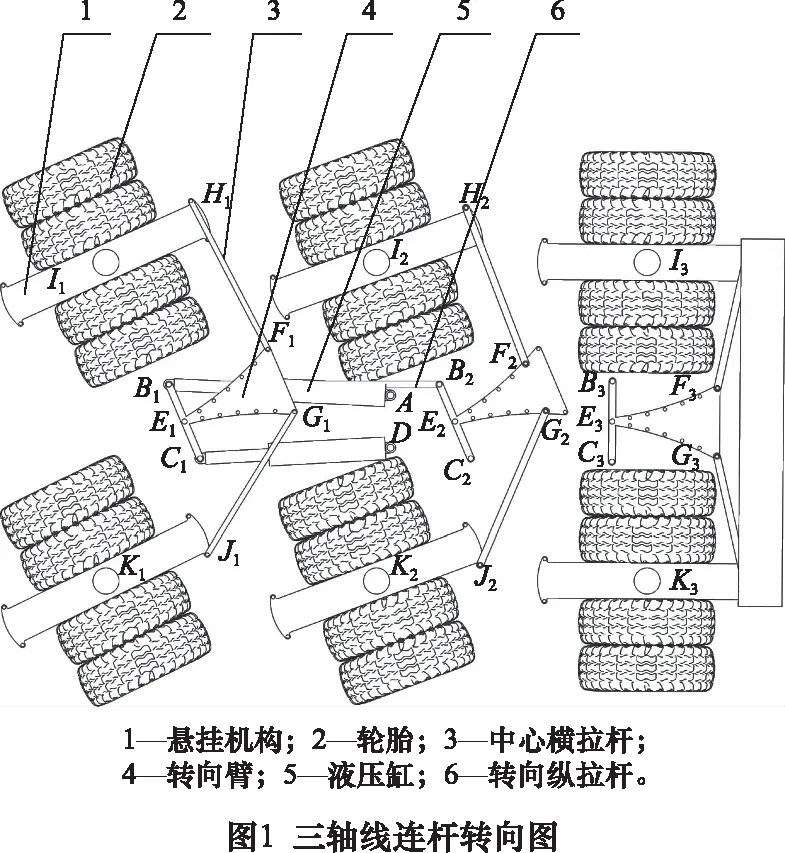

如图1所示,三轴线连杆转向机构中每个轴线有两个轮胎组,共计24个轮胎。从左到右分别为第一轴线、第二轴线和第三轴线。其中,由铰接在车架上的液压缸的伸缩带动转向臂转动一定的角度,然后带动铰接在转向臂上的两个横拉杆运动,而横拉杆推动车轮上方的悬挂机构,悬挂机构带动轮胎的转动从而实现车轮按一定的角度进行转向。与此同时,转向臂的转动还会带动纵拉杆完成下一轴线的转向臂的转动,实现轴线车的整体转向。图1中铰接点位Bi、Ei、Fi、Gi、Hi、Ji、Ii、Ki(i=1,2)是三轴线连杆转向机构数学建模以及仿真优化研究的关键点位。

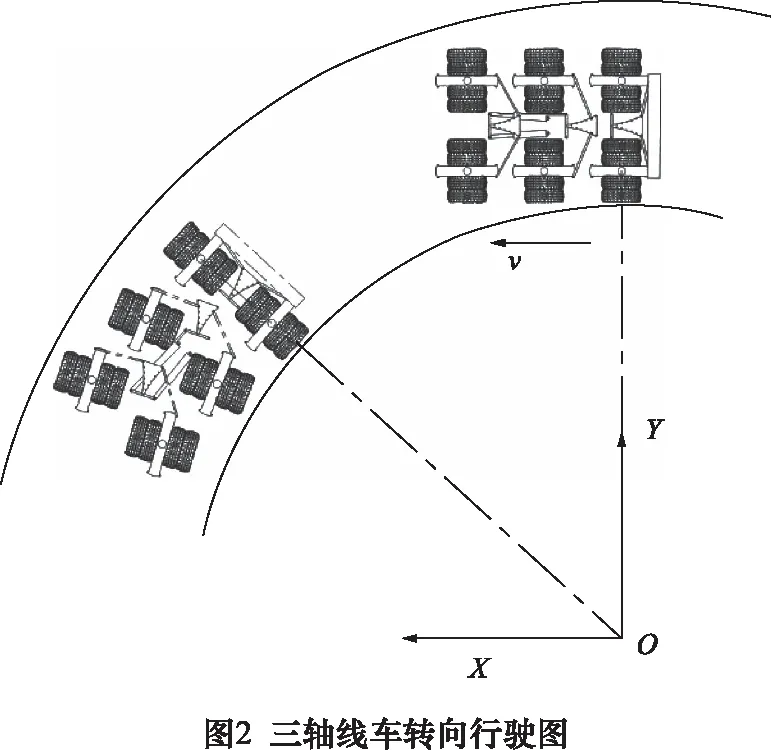

图2为三轴线车在道路上转向行驶示意图,三轴线车沿车速v的方向行驶,并在行驶过程中转向。根据阿克曼理论,三轴线车在转向时第三轴线轮胎不转动,以三轴线车在开始位置和终点位置的第三轴线交点为坐标原点,建立如图2所示的Oxy坐标系。三轴线车在转向行驶过程中转动θ。

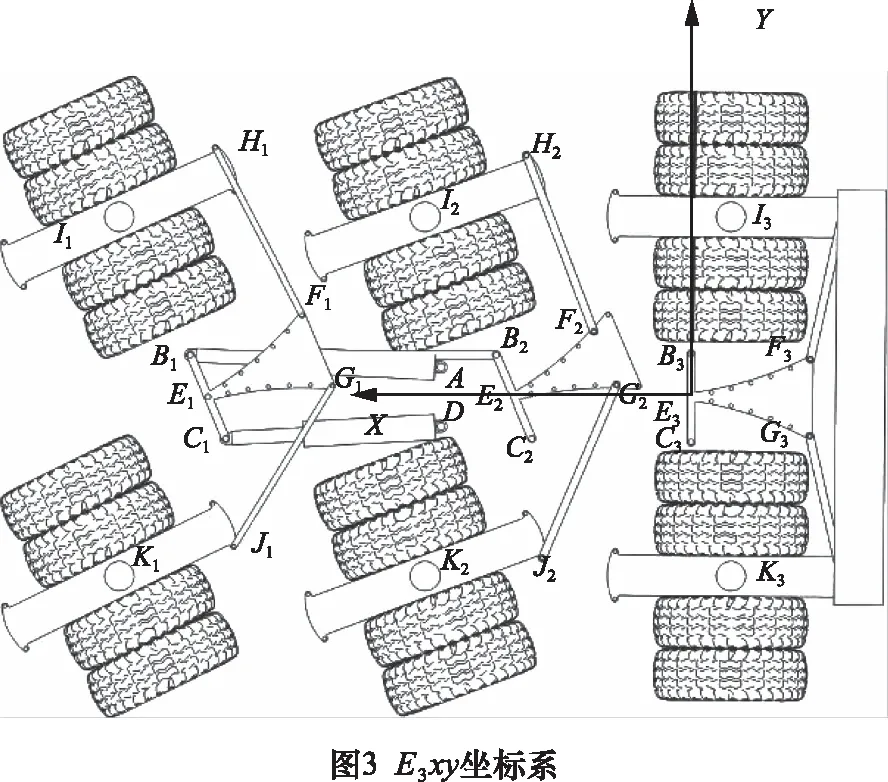

在图2所示的转向过程中,可以求得Bi、Ei、Fi、Gi、Hi、Ji、Ii、Ki(i=1,2)等关键点位在Oxy坐标系下的坐标。车辆在行驶状态下直接求各个关键点位在Oxy坐标系下的坐标比较困难,可以先以三轴线车的第三轴线的转向臂中心(E3)为原点建立如图3所示的E3xy坐标系,求得各点位在E3xy坐标系下的坐标A,然后求得E3xy坐标系相对于Oxy坐标系的变动B,最后求得各点在Oxy坐标系下的坐标C。其中:

C=A·B

液压缸的动力输出取决于车辆的目标转角,本文中用液压缸伸缩杆的长度变化来描述液压缸动力输出。设定第一轴线外侧的转角α11范围为0~40°,转角加速度为a=2°/s,则α11=0.5×a×t2,时间t为0~6.3 s。根据阿克曼原理[12]可以逆推到转向臂此时的理论转角为:

β=arctan(3.1/(3.1/tan(α)-0.91))

(2)

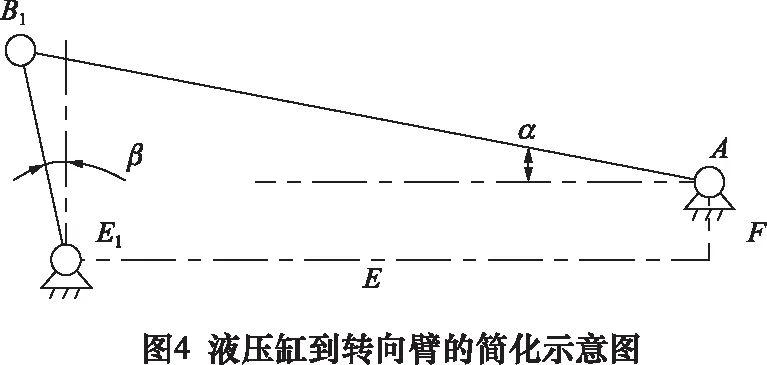

根据此时的转向臂理论转角可以继续逆推到液压缸伸缩杆的变化量。将液压缸(AB1)到转向臂之间的杆件(B1E1)进行简化,如图4所示,根据其矢量关系建立方程并将其分解到x轴和y轴上,建立如式(3)所示的方程组。

(3)

式中:E为液压缸的铰接点到转向臂中心的铰接点的横向距离,E=1.18 m;F为液压缸的铰接点到转向臂中心的铰接点的纵向距离,F=0.15 m。

对式(3)求解可得液压缸(AB1)的长度,可进一步求得液压缸在轴线车逆时针转动上的伸长量l:

(4)

在完成以上的反解后再进行正向建模,根据图3求得正解后的转向臂转角β1:

β1=arccos((l×sin(α)+0.152)/0.23)

(5)

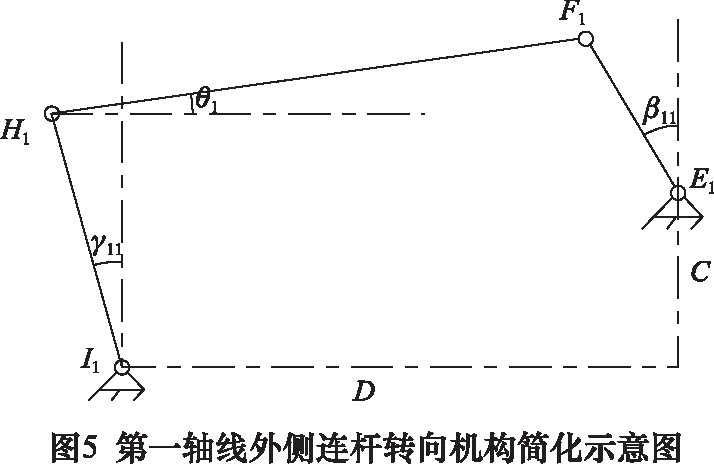

三轴线连杆转向机构第一轴线外侧的连杆机构,简化示意图如图4所示,由转向臂的外侧边(E1F1)、转向横拉杆(F1H1)和悬挂机构(H1I1)的简化杆件组成。E1F1为主动杆件,带动F1H1的转动,然后推动H1I1绕I1点转动。

对如图5所示的连杆机构进行运动学分析,可以得到式(6):

(6)

式中:γ11为悬挂机构与过I1点的纵向中心线之间的夹角;β11为转向臂外侧边与过E1点纵向中心线之间的夹角;D为悬挂机构中心到转向臂中心的横向距离,D=0.91 m;C为悬挂机构中心到转向臂中心的纵向距离,C=0.45 m。

对式(6)求解可以求得γ11与β11的关系,进一步求得第一轴线外侧轮胎转角与转向臂转角的关系。

同理,对第一轴线内侧、第二轴线外侧和第二轴线内侧的连杆转向机构进行运动学分析可得第一轴线内侧悬挂机构转角与第一轴线转向臂转角,第二轴线外侧悬挂机构转角与第二轴线转向臂转角,第二轴线内侧悬挂机构转角与第二轴线转向臂转角之间的关系。

1.3动力学模型

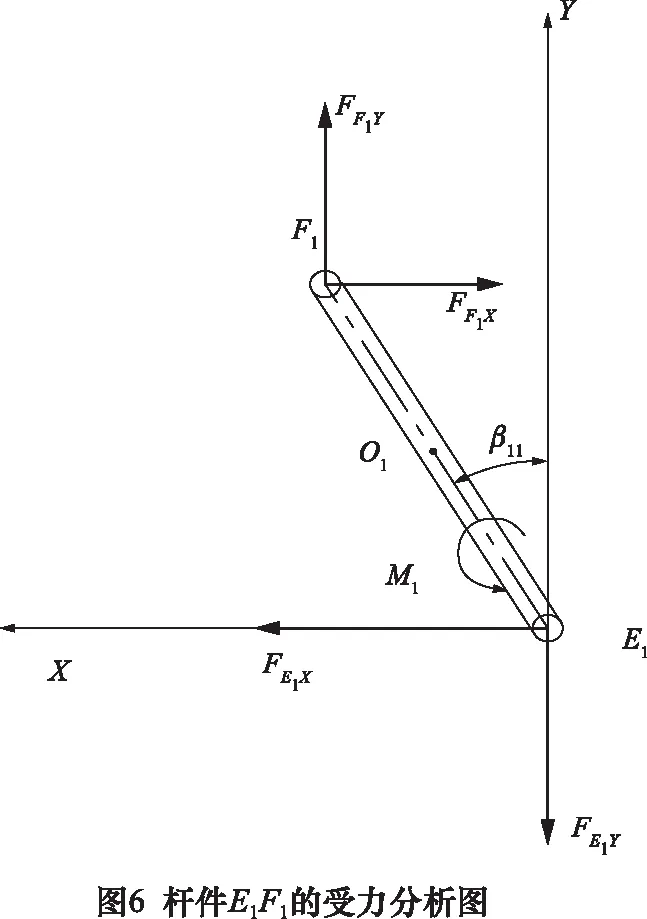

通过牛顿-欧拉法建立动力学模型需要将三轴线连杆转向机构拆分为单独的构件,然后对其构件进行逐个分析。将图5所示的第一轴线外侧连杆转向机构简化示意图进行分解,对其中转向臂的外侧边(E1F1)、转向横拉杆(F1H1)和悬挂机构(H1I1)的简化杆件进行单独受力分析。图6为杆件E1F1的受力分析图,对其构建如式(7)所示的动力学方程。

(7)

式中:FE1X是车架施加在转向臂中心上的约束反力的X分量;FF1X是转向横拉杆施加在转向臂上的约束反力的X分量;mE1F是转向臂的质量;FE1Y是车架施加在转向臂中心上的约束反力的y分量;FF1Y是转向横拉杆施加在转向臂上的约束反力的y分量;M1是转向臂的主动转向力矩;JO1是主动杠的转动惯量。

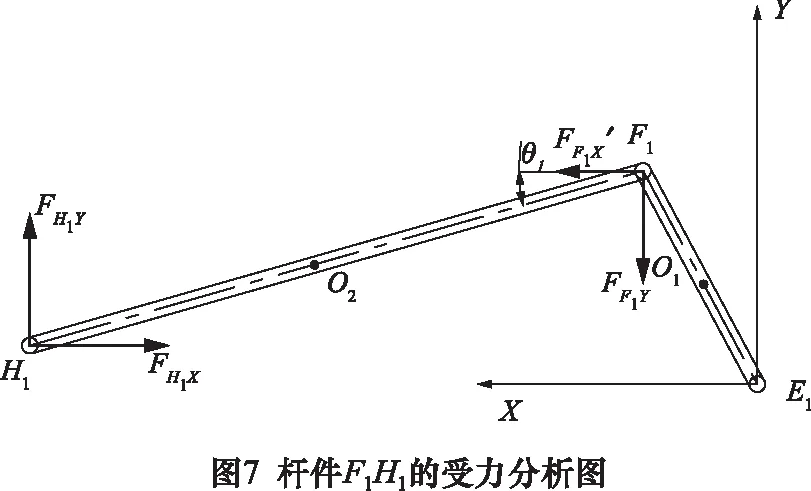

对转向横拉杆(F1H1)的受力分析如图7所示,对其构建如式(8)所示的动力学方程。

(8)

式中:FF1X′是转向臂施加在转向横拉杆上的约束反力的X分量;FH1X是悬挂机构施加在转向横拉杆上的约束反力的X分量;mF1H1是转向横拉杆的质量;FF1Y′是转向臂施加在转向横拉杆上的约束反力的Y分量;FH1Y是悬挂机构施加在转向横拉杆的约束反力的Y分量;ω1是转向横拉杆的转动角速度;JO1是转向横拉杆的转动惯量。

对转向横拉杆(H1I1)的受力分析如图8所示,对其构建如式(9)所示的动力学方程。

(9)

式中:FH1X′是转向横拉杆施加在悬挂机构上的约束反力的X分量;FI1X是地面施加在悬挂机构上的约束反力的X分量;mF1H1是悬挂机构的质量;FH1Y‴是转向横拉杆施加在悬挂机构上的约束反力的Y分量;FI1Y是地面施加在悬挂机构上的约束反力的Y分量;JO3是悬挂机构的转动惯量。M2是轮胎的回正力矩。

在以上的动力学模型中,Oi(i=1,2,3)分别是杆件E1F1、F1H1、和H1I1的质心,坐标分别为(E1+F1)/2,(F1+H1)/2和(H1+I1)/2。vOi(i=1,2,3)为Oi(i=1,2,3)的速度,其中Oi(i=1,2,3)点的速度、加速度可以通过对Oi(i=1,2,3)点的坐标进行一阶导、二阶导求得。对于各点的受力F和F′是一对反作用力,F′=-F。对于ω1可以通过如下的方法用转向臂转角与轮胎转角来表达。

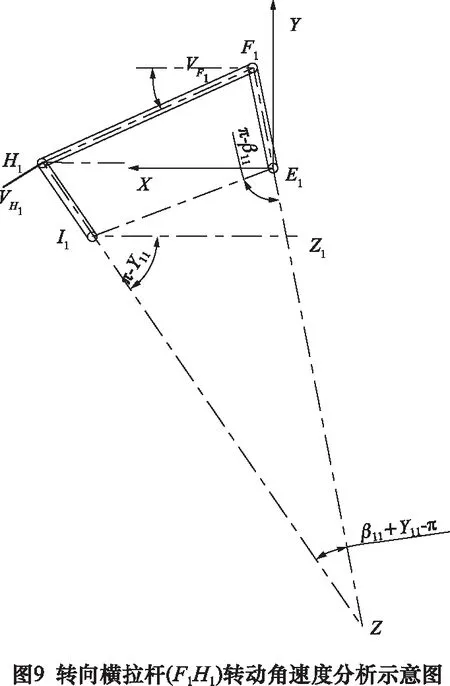

如图9所示,将E1F1、I1H1反向延长交于一点Z,可求得∠ZI1Z1=π-γ11,∠I1E1Z=π-β11,∠I1ZZ1=β11+γ11-π。根据正弦定理

(10)

由等式(10)可以求得F1Z的长度。在图9中的第一轴线外侧连杆转向机构中,简化杆件E1F1为主动杆件,在液压缸的推动下绕转向臂中心(E1)作圆周运动,悬挂机构简化杆件(I1H1)绕悬挂机构中心(I1)作圆周运动,可以求得:

(11)

vF1=F1Z×ω1

(12)

由等式(11)、(12)可求得第一轴线外侧连杆转向机构的转向横拉杆的转动角速度ω1。

之后的第一轴线内侧、第二轴线外侧和第二轴线内侧的动力学建模与之相似。根据阿克曼理论,该三轴线车的第一轴线的轮胎在转向时转角最大,第二轴线轮胎转角较小,第三轴线轮胎不转向。

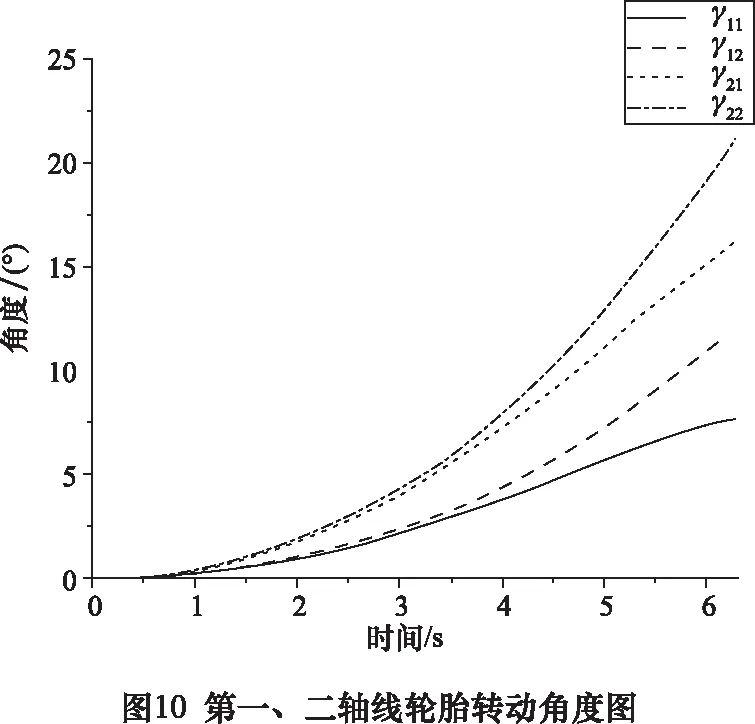

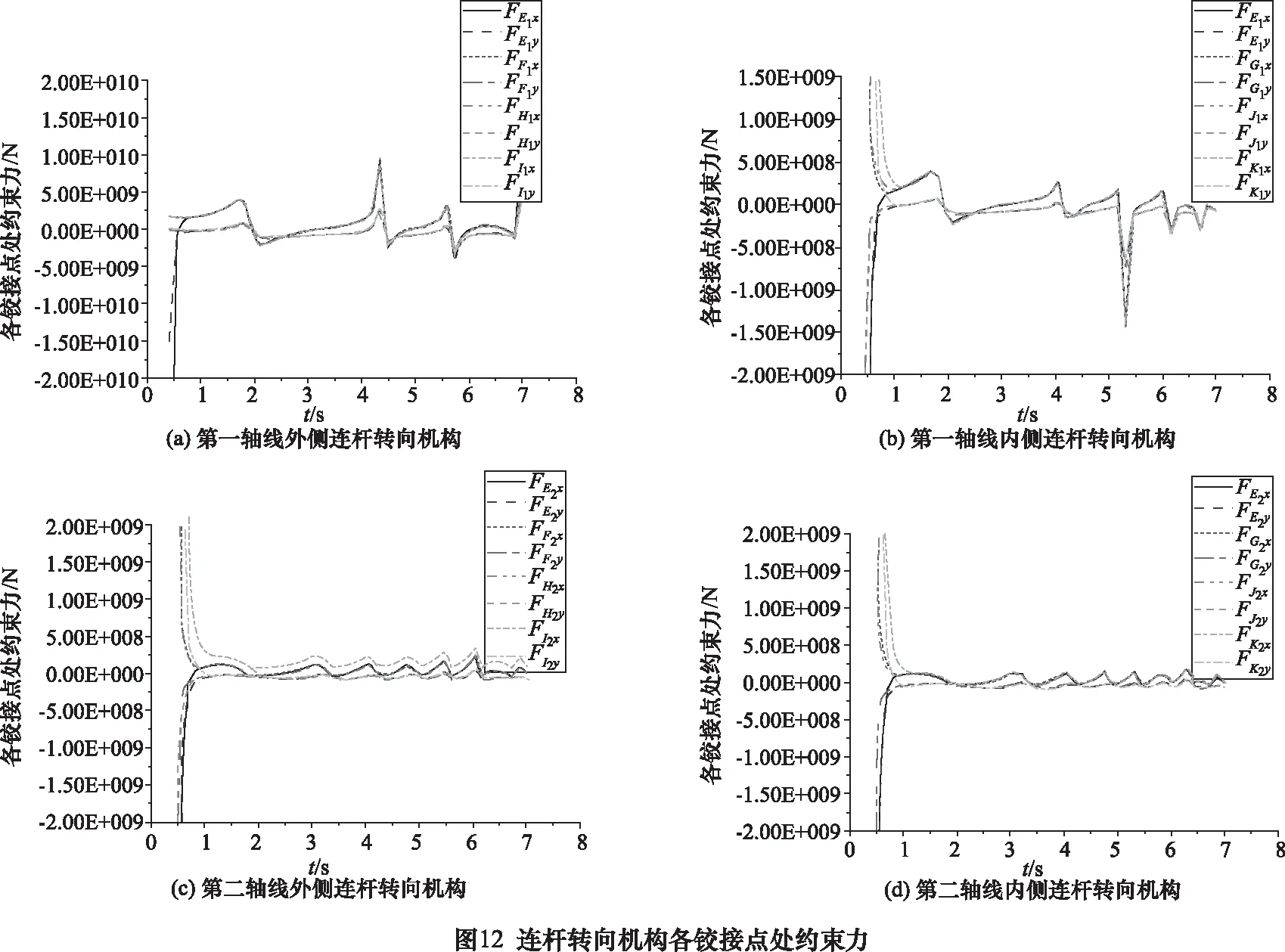

2 仿真与优化

对三轴线连杆转向系统的模型通过MATLAB搭建相应的Simulink模型[13],同时在Adams中搭建相应的动力学模型,其具体点位如表1所示。在该模型中,转向连杆材料为Q345钢,连杆铰接处的运动副有润滑处理,其摩擦系数取0.07,间隙配合选用H9/f9。其中转向臂上的孔位初始坐标如表2所示,通过Simulink进行仿真得到如图10所示的第一轴线与第二轴线的轮胎转角变化图。其中,γ11是三轴线运输车逆时针转向时第一轴线外侧轮胎转角,γ12是第一轴线内侧轮胎转角,γ21是第二轴线外侧轮胎转角,γ22是第二轴线内侧轮胎转角。

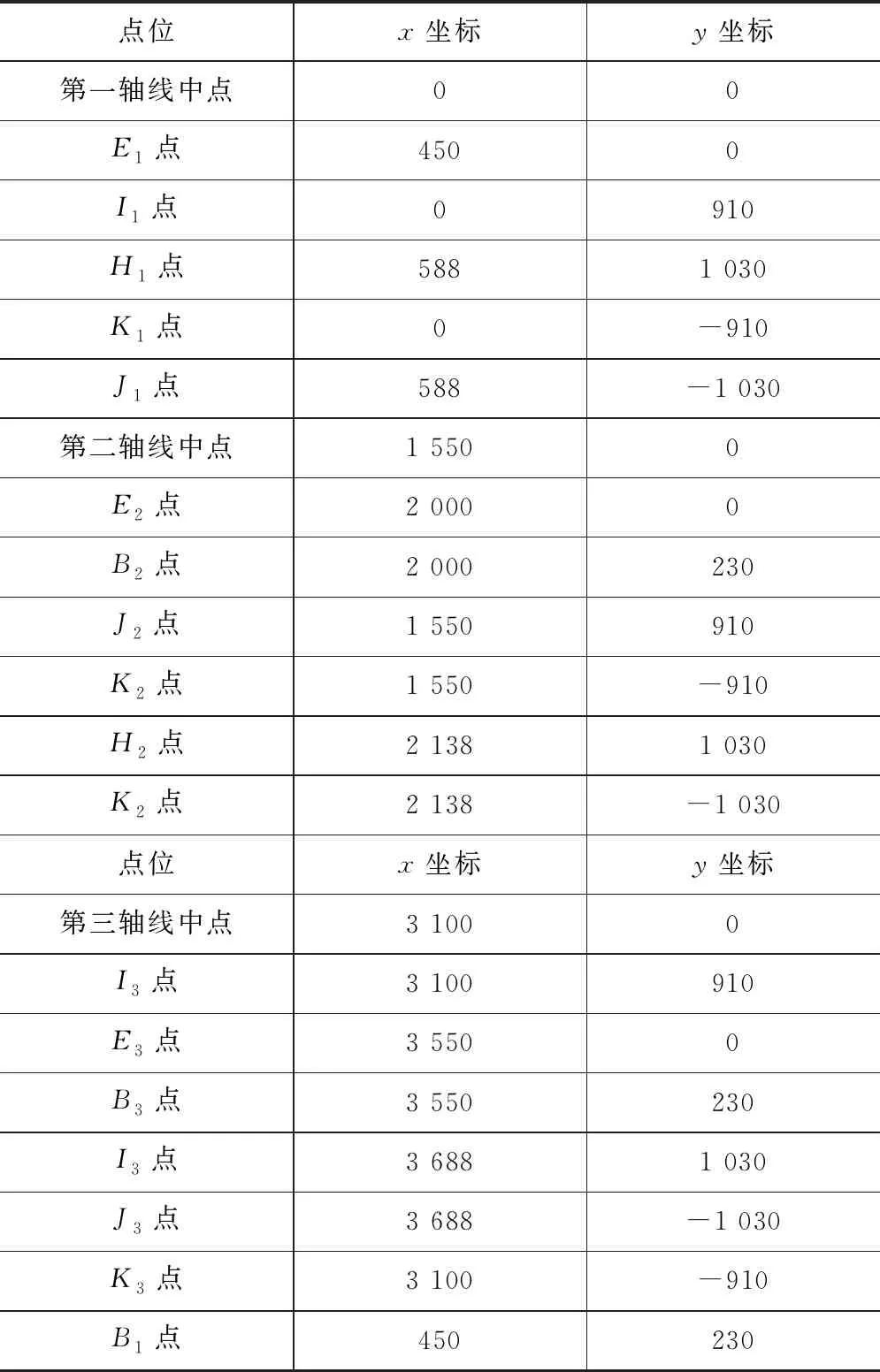

表1 Adams模型点位表

表2 转向臂上的孔位初始数据

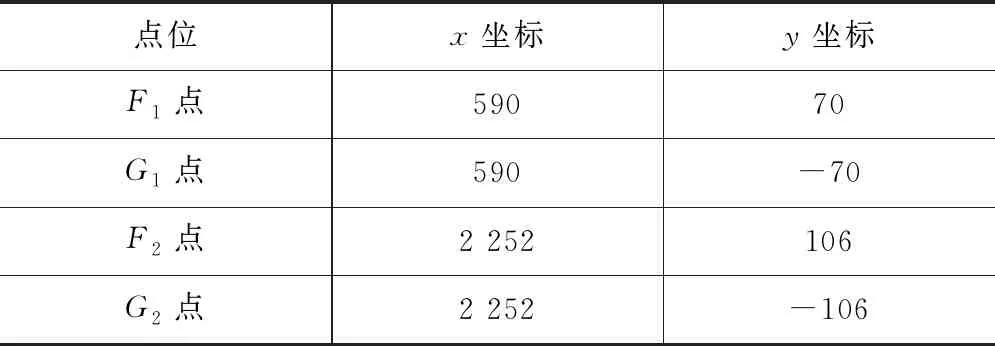

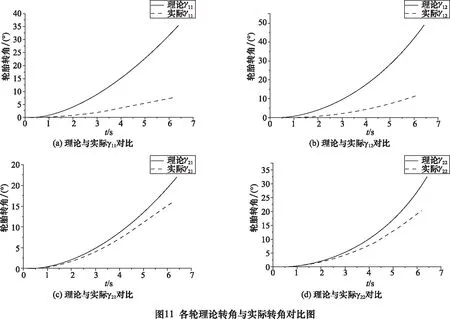

基于上述条件,通过Adams动力学模型进行仿真得到各轮的实际转角,将该实际转角与符合阿克曼理论的理论转角进行对比,如图11所示,可以看出各轴线上的轮胎的实际转角与理论转角存在着较大的误差。第一轴线的内外侧轮胎转角误差分别为27.5°、32.5°,第二轴线的内外侧轮胎转角曲线则较为接近,误差分别为5.9°、11.51°,第一轴线外侧、第一轴线内侧、第二轴线外侧、第二轴线内侧的连杆转向机构上的各铰接点的受力情况分别如图12所示。

针对4组转向轮胎转角误差较大的情况,对其进行优化,优化目标为理论转角与实际转角的差在优化范围内取得最小值,并且优化后的差值小于2.5°。通过数学模型分析,三轴线连杆转向机构中的4组转向轮胎转角受连杆的角度和长度影响较大,而连杆角度和长度由第一轴线和第二轴线的转向臂与内外侧转向横拉杆的铰接点空间位置所决定。因此,将第一轴线和第二轴线转向臂上的4个铰接点(F1点、G1点、F2点和G2点)孔位坐标值作为优化对象,并进行参数化,通过Simulink与Adams联合仿真对4个铰接点的坐标进行优化[14-16],其优化范围为各铰接点x坐标绝对值上增加0到420个单位,y坐标绝对值上增加0到200个单位。

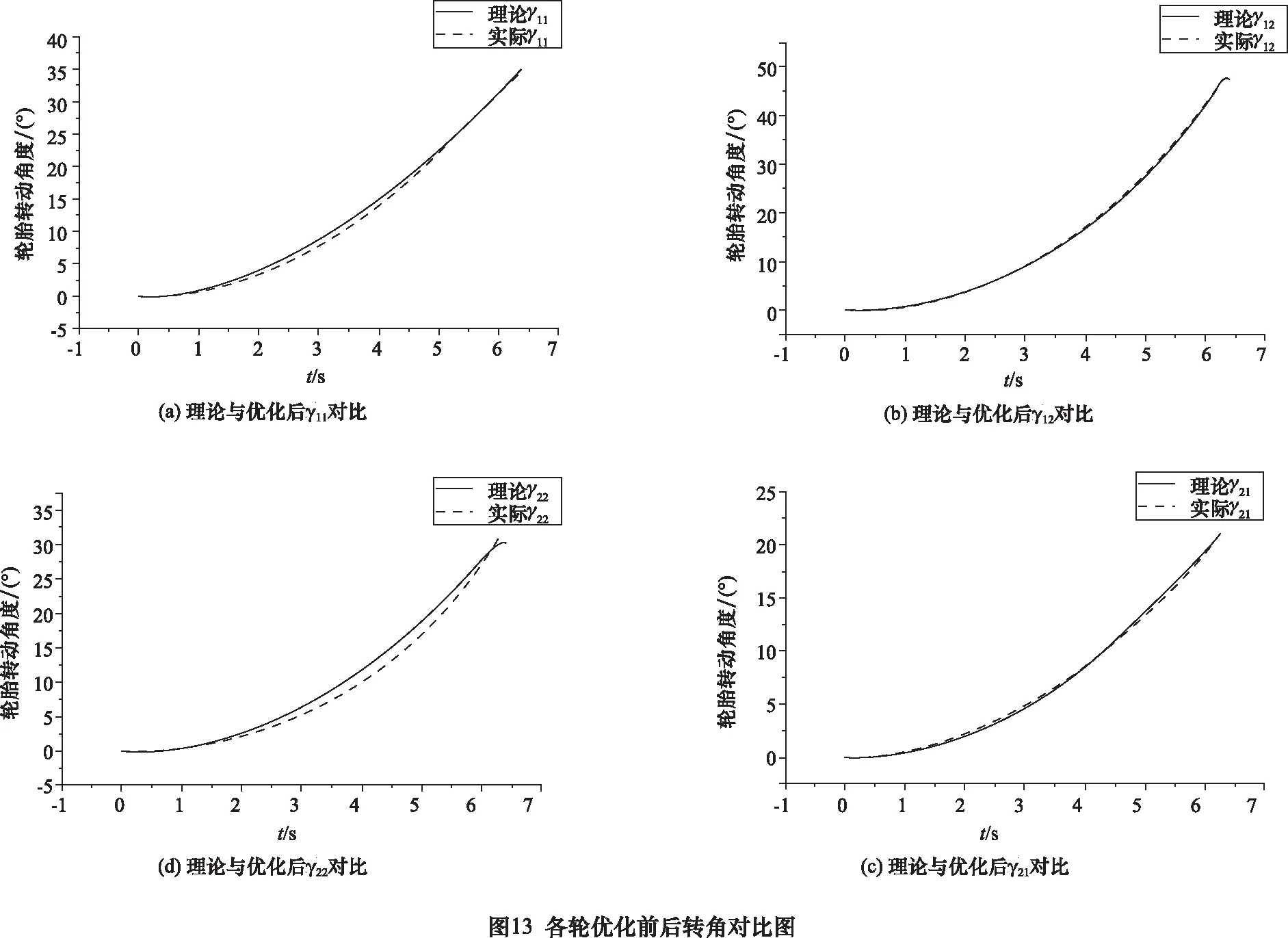

将Simulink模型中的第一轴线转向臂转角作为驱动输入,对4个铰接点坐标值进行优化,其结果如表3所示。将点位优化后的各轮实际转角与理论转角进行对比,如图13所示。

表3 转向臂上的孔位优化后数据

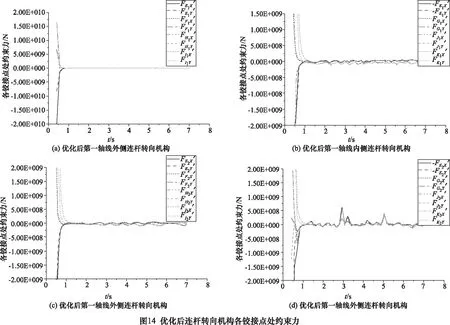

由图13的各轮的理论转角与优化后的实际转角对比可以看出,各轴线的转向臂上的点位采用如表2的优化后的点位后与遵循阿克曼原理的理论转角之间的最大误差小于2.5°,第一轴线内外侧以及第二轴线外侧的轮胎转角误差较小,最大为1.2°左右,最大的转角误差出现在第二轴线内侧轮胎,最大为2.2°左右,但仍在误差允许的范围内。经过优化后各点位的受力与优化前的对比如图14所示。

将图12和图14进行对比可以看出经过优化后,各铰接点受力相较于优化前会更稳定,尤其是第一轴线外侧的各点不仅受力更小,且受力的稳定性提高较为明显。

3 结语

(1) 使用牛顿-欧拉法对三轴线连杆转向机构进行数学建模,得到了连杆转向机构的位置、转角速度以及转角加速度的方程。

(2) 使用MATLAB中的Simulink功能与Adams对三轴线连杆转向机构搭建运动学和动力学模型。

(3) 通过Simulink与Adams对三轴线连杆转向机构的模型进行联合仿真,优化了转向机构的转角精度,将最大转角误差降低到2.2°以下。

(4) 通过比较优化前后的铰接点位的约束力,验证了机构优化对于提升连杆转向机构的转向稳定性的有效性。