新型高速钢丝圈成型机床控制系统设计*

马 榛 王俊勃 刘江南 姜凤阳 孙国梁 卫晋波

(西安工程大学材料工程学院,陕西 西安710048))

高速钢丝圈作为环锭细纱机的重要部件之一,在细纱加工过程中配合钢领完成纱线牵引、加捻和卷绕成纱,是影响成纱质量的核心部件[1-3]。为提高成纱质量,研究人员从调整钢丝圈圈型、截面形状与热处理来改善钢丝圈的性能[4-5];同时改进钢丝圈成型机,将其模块化设计并提高了整体成型效率,但控制系统简易难以实现各工位间差速配合运行,换型柔性较差[6]。

目前国内钢丝圈生产企业大多使用单输入多输出的纯机械设备。钢丝圈的冲裁长度按机构设计参数确定,长时间运行下凸轮与凸轮随动器磨损严重冲裁长度精度无法保证,同时加快成型速度会加剧凸轮的磨损,生产效率提升困难,并且传统设备生产的钢丝圈质量误差偏高,部分合格产品仅刚达到±1.5%的优质标准[7-8]。因此,提高钢丝圈成型机的自动化水平与生产效率,进一步降低钢丝圈的质量误差,成为国内各钢丝圈生产企业的重要目标。

本文设计研发了一台适用于新型高速钢丝圈成型机床的控制系统,其核心为可编程逻辑控制器(PLC)[9-10],设计送丝系统将冲裁长度参数化以解决成型精度问题。设计成型系统与供料系统运用变频调速功能实现了设备高速成型与间歇自动供料。设计人机交互系统与反馈报警系统进一步提高设备的可控性与安全性。

1 系统与设备

1.1 系统总体设计

高速钢丝圈成型机的控制系统将分为供料系统、送丝系统、成型系统、人机交互系统和反馈报警系统。控制系统结构框图如图1所示,PLC作为系统的控制核心接收控制面板输入的成型参数,如供料频率、送丝长度、成型频率和定时运行时间等,将成型参数经控制器(ST20)转换为模拟量和数字量分别输入到变频器与伺服驱动器,经过信号处理输出频率控制量(u1)、位置模拟量(u2)和频率控制量(u3)控制机床电机组按程序配合运行。各工位都装有接触传感器,实时地监视丝料的运行状况,若有走料异常,传感器将向PLC传输数字量激活反馈报警程序。

1.2 整机工作流程

模块化的系统分配将分别控制高速钢丝圈成型机供料、矫直、开窗、送丝和成型5部分。如图2所示,高速钢丝圈成型机的工作步骤如下:

(1)将钢丝圈丝料置于图2a中放料工位1,供料盘在供料系统的控制下实现间断恒速放料。

(2)丝料被拉拽经过图2a中矫直器2,进行矫直定位。

(3)矫直完成后进入图2a中开窗工位3,进行开窗处理。

(4)丝料进入图2a中送丝工位4时,由于不同型号钢丝圈冲裁长度的差异,丝料送至成型工位5的长度将通过送丝程序精确控制,按特定间隔时间定长送丝。

(5)送丝完成后立即激活图2a中成型工位5,丝料将被切断折弯,并在左右两侧顶刀的帮助下快速成型。

设备利用图2b中同步带4连接各工位主轴代替了凸轮传动方式,为提高成型效率做准备。

2 系统硬件与软件设计

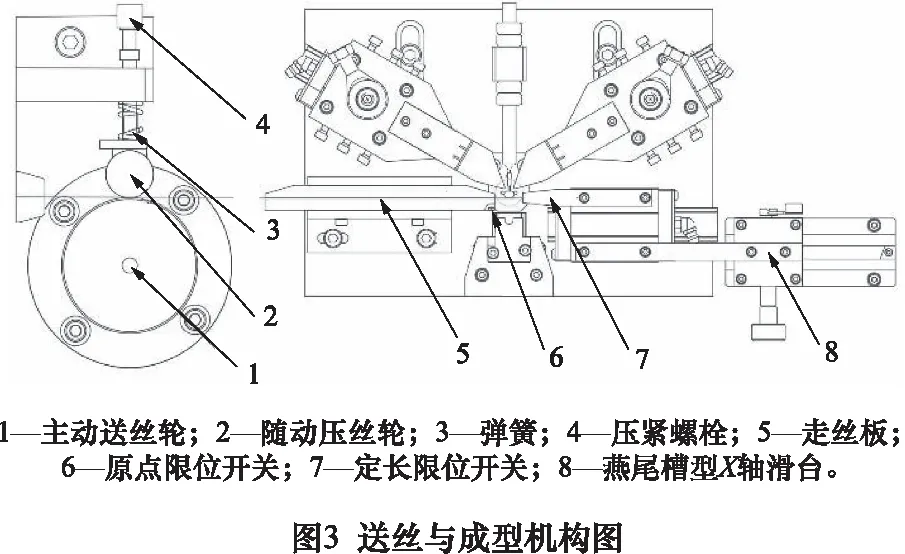

2.1 送丝与成型机构设计

为实现间断定长送丝确保冲裁长度的一致性,设计了送丝与成型机构如图3所示。调节压紧螺栓4与弹簧3确保丝料被压紧于主动送丝轮1和随动压丝轮2之间,丝料利用两轮间的摩擦力实现间断送丝经走丝板定位确保送丝横向位移不会发生偏移。由图2b中同步带4将伺服电机主轴与送丝轮主轴相连带动送丝轮转动,利用丝料与两轮之间的摩擦力实现间歇定长送料。燕尾槽型X轴滑台8上设有锁死旋钮和刻度尺,调节滑台位置确保定长限位开关7与原点限位开关6之间预留适当的送丝距离,二者配合触摸屏实时监控送丝长度变化。

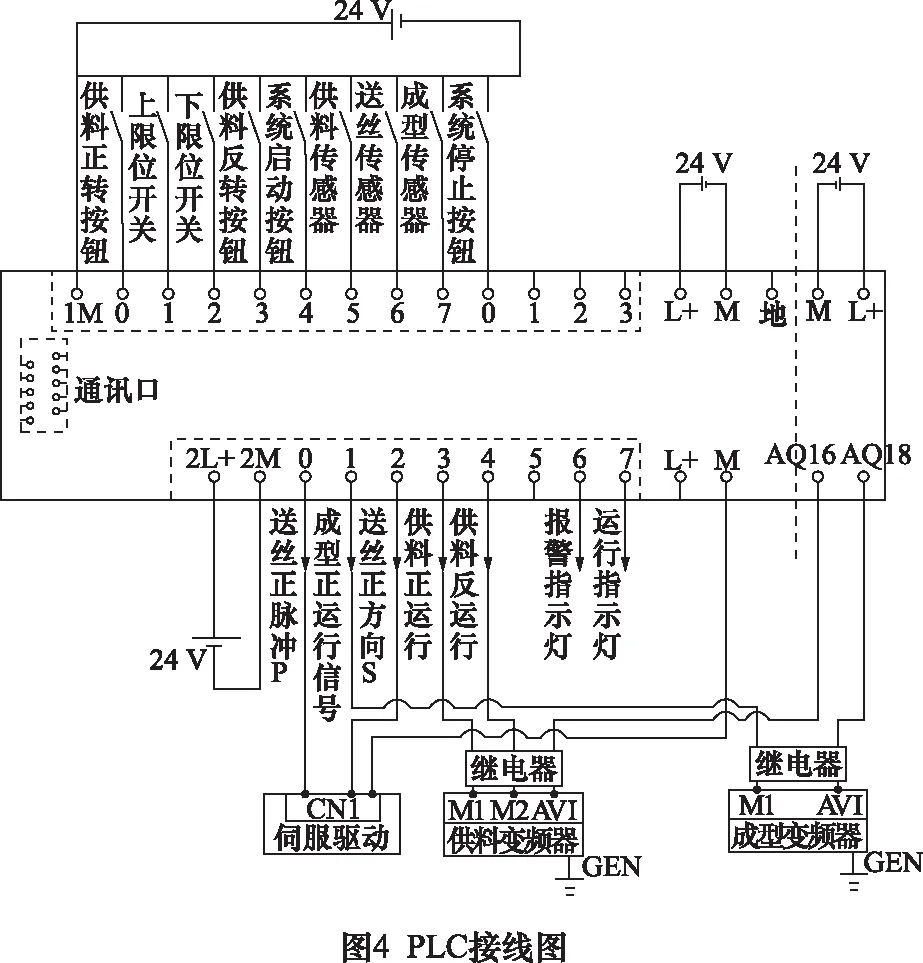

2.2 PLC选型与I/O地址分配

高速钢丝圈成型机控制系统采用SIMATIC S7-200(smart) PLC为主控制器,CPU为ST20,该型号有12路数字量输入和8路数字量输出,并且CPU ST20有针对单相和A/B相的高速计数器。PLC接线图如图4所示,系统的输入信号包括储料缓存机构处的上极限下极限信号、供料变频器的报警信号、连续送丝处的缺料检测信号、伺服电机的故障报警信号、成型变频器的报警信号以及控制面板上的启动停止信号9个输入信号;输出点信号包括连续送丝处脉冲+方向信号、供料和切断成型两处模拟量输出信号、供料工位进行正转和反转信号、正常运行指示灯和报警指示灯信号9个输出信号。

由于该型号PLC只能输出数字量,因此加装型号为EMAQ02(2AQ)的模拟量输出扩展模块经D/A转换将数字量转换为模拟量控制变频器的输出频率[11-12]。

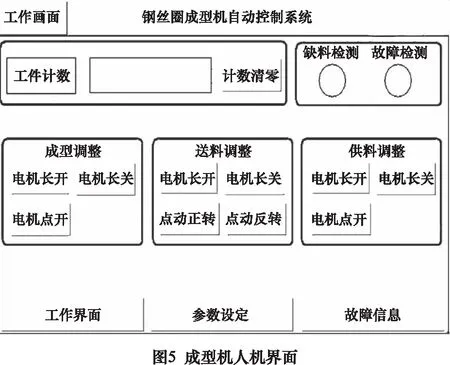

2.3 上位机触摸屏界面设计

设备选择昆仑通态触摸屏TPC1065K为上位机,利用组态软件系统MCGS对触摸屏用户窗口进行人机交互界面编辑,并通过通讯口RS-485与PLC建立通信。成型机人机界面如图5所示,主界面分别显示了工件数、缺料和故障检测等,通过送料、供料和成型区的电机启停按钮实现对钢丝圈成型机开机前各工位机械位置的调整;参数设定界面可以设置伺送丝长度、供料与成型的电机频率和运行时间等;故障信息界面设置了供料、送丝和成型工位报警指示灯[13]。

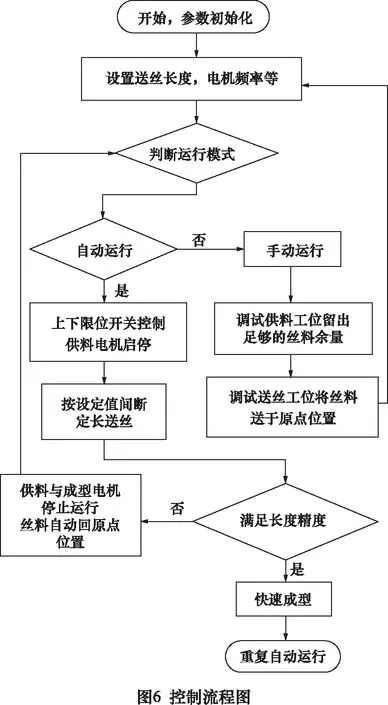

2.4 模糊位置定位算法

伺服电机带动送丝轮进行高速间断送丝时由于惯性会产生极小的长度误差,误差累计至上千次后质量误差会明显增高,为此系统设计了模糊位置定位算法依靠原点限位开关和定长限位开关进行长度检测。如图6控制流程图所示,在执行送丝程序时送丝长度需满足设定的精度要求,当长度误差累积超过精度范围时,需立即执行回原点程序。由此构造模糊位置定位公式[14]:

(1)

式中:f(x)为实数域上的模糊数,表示x的隶属程度变化,x为实际送料长度,a为误差范围内的最小送丝长度,b为标准送丝长度,c为误差范围内的最大送丝长度。

当f(x)等于0时实际送丝长度不满足精度要求,运行回原点程序,误差清零;当f(x)等于1时实际送丝长度为标准送丝长度,实际值等于标准值误差为0。以型号为FO,规格1/0的钢丝圈为例,已知其标准送丝长度为11.7 mm,为了保证成型效率允许质量误差在优质范围±1.5%以内,设定最大送丝长度为11.87 mm,最小送丝长度为11.52 mm,由此可得最终a、b、c的值。

同时脉冲数与送丝长度的换算公式如下:

(2)

(3)

式中:A为电子齿轮比(分母),B为电子齿轮比(分子),m为伺服电机旋转的圈数,n为负载轴旋转的圈数,NX为编码器分辨率,N为负载轴转一圈所需的脉冲数,R为负载轴半径,π为圆周率,n1为指定送丝距离所需脉冲数,L为指定送丝长度。

根据具体送丝长度L,PLC和伺服驱动以位置控制模式(脉冲+方向)来控制送丝距离[15-16]。通过式(2)和(3)设定伺服驱动器参数N为10 000 脉冲/r,已知送丝轮半径R为40 mm,代入上述公式可得高速钢丝圈成型机送丝长度刻度为0.025 1 mm/脉冲。由此可设定型号为FO,规格1/0的钢丝圈标准送丝长度对应的脉冲数为466,设定最大送丝长度对应的脉冲数为474,最小送丝长度对应的脉冲数为460。

3 实验与分析

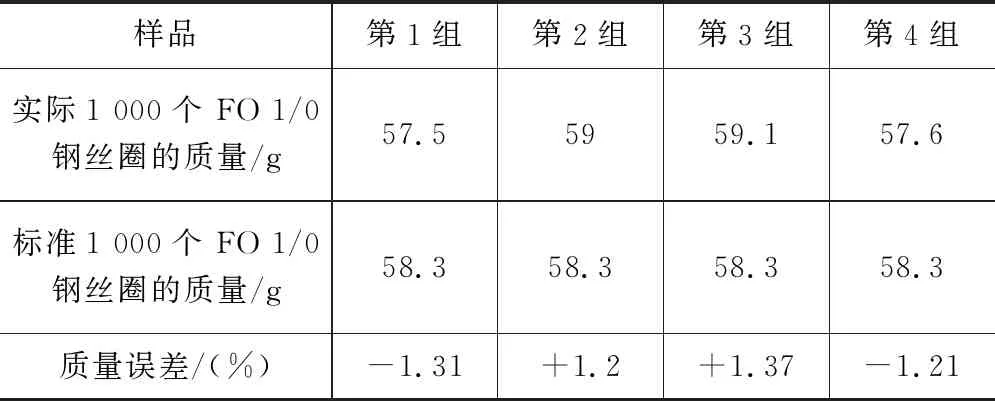

在触摸屏上设定型号为FO,规格为1/0的钢丝圈的具体参数值,设定每次送丝输入的高速脉冲数为461,调试定长限位开关与原点的距离不超过11.87 mm,并分别进行4组实验来测得实际的质量误差。FO 1/0测试值如表2所示在算法的优化下送丝系统能有效的提高送丝长度精度,FO 1/0钢丝圈的质量误差可以控制在±1.37 %以内。

由数控机床能耗分布公式[17]可知,钢丝圈成型机整机功率可分解为:

P=PS+Pf+Paux+Pc

(4)

(5)

式中:PS为主传动系统空载功率;Pf为进给系统空载功率;Paux为辅助系统空载功率;Pc为材料加工功率;M为主轴转速系数;Co为常数;n为电机主轴转速;Fc为成型机加工时刀具受力和送料摩擦力的总和;d为主轴直径。

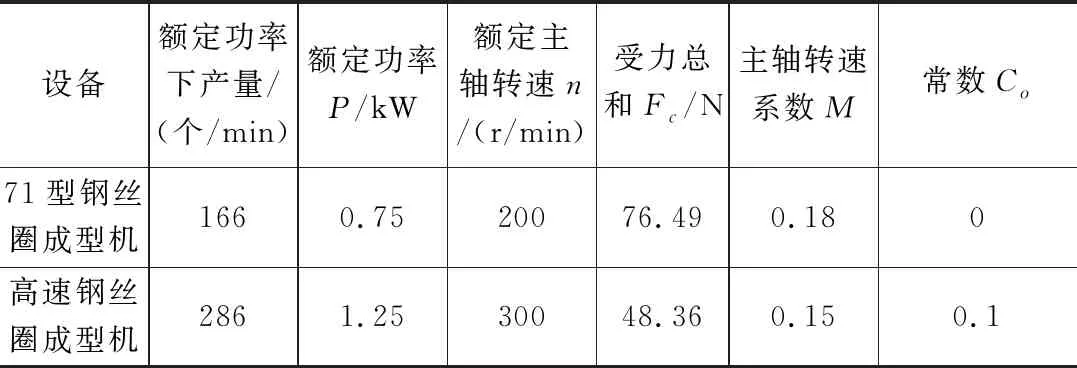

其中,国产71型钢丝圈成型机与新型高速钢丝圈成型机的Paux和Pf近乎相等,由此可将PS与Pc展开得最终整机功率。对高速钢丝圈成型机床进行多次开机实验以确定M、Fc、Co等平均参数值。国产71型钢丝圈成型机各实验参数来自咸阳信合纺机器材有限公司,其具体实验参数对比如表2所示。

表2 实验参数

由公式(5)和实验参数可得整机功率随主轴转速变化图8,功率测得的实验值与公式计算值相对应,公式曲线符合功率随转速的实际变化趋势。高速钢丝成型机平均功率消耗低于71型钢丝圈成型机,且转速调控范围更广,额定最高转速是71型钢丝圈成型机的1.5倍。

表1 FO 1/0钢丝圈的质量误差

4 结语

针对传统钢丝圈成型机成型效率低,质量误差偏高等问题。本文设计研发了一种新型高速钢丝圈成型机,并以PLC为控制核心实现了设备自动化。实验结果表明:

(1)控制系统改变了传统送丝模式,将送丝长度参数化并通过模糊位置定位算法保持质量误差在优质范围±1.37%以内。

(2)高速钢丝圈成型机在额定最大负载转速300 r/min下可以正常运行,成型效率提高至71型成型机的1.5倍。

(3)触摸屏通过各工位传感器实时的监视走丝状况,提高了设备操作便利性和安全性。