云南某氧硫混合锌精矿硫酸浸出工艺研究①

镇偲远, 张国范,2, 冯海港, 王梦涛

(1.中南大学 资源加工与生物工程学院,湖南 长沙410083; 2.战略含钙矿物资源清洁高效利用湖南省重点试验室,湖南 长沙410083)

自然界中锌资源主要以硫化锌和氧化锌形式存在。 氧化锌矿物是锌的次生矿,主要以菱锌矿(ZnCO3)、异极矿[Zn4Si2O7·(OH)·H2O]和硅锌矿(ZnSiO3)形式存在[1]。 氧化锌矿种类多,矿石结构复杂,伴生组分很不稳定,彼此掺杂伴生,嵌布粒度较细,泥化现象较严重,且一般品位较低,选矿富集困难,回收率低[2]。 而硫化锌矿物则较易通过选矿进行富集[3-4]。 浮选所得锌精矿主要通过焙烧⁃浸出[5-6]以及常压、加压浸出[7-9]实现锌的回收。

云南某氧硫同步浮选所得混合锌精矿,总锌品位21.63%,其中氧化锌矿物占比76.71%,硫化锌矿物占比22.75%,本文针对该锌精矿开展了浸出试验研究。

1 试 验

1.1 试验原料

试验样品为云南兰坪某低品位氧化铅锌矿同步浮选所得混合锌精矿,细度-0.074 mm 粒级占92.8%,颜色为浅褐色。 样品多元素分析和X 射线衍射分析结果分别如表1 和图1 所示。 从表1 看出,锌精矿锌含量21.63%,待脱除元素分别为硅和钙,品位分别为9.92%和13.45%。 由图1 可知,样品中主要金属矿物为菱锌矿、闪锌矿、方铅矿、褐铁矿以及黄铁矿;脉石矿物以石英和方解石居多,次为长石、白云石、云母和高岭石等。

图1 混合锌精矿X 射线衍射分析结果

表1 混合锌精矿化学多元素分析结果(质量分数)/%

该氧硫混合精矿中含锌矿物物相分析结果见表2。由表2 看出,锌主要以氧化锌形式存在,占76.71%;其次以硫化锌形式存在,占22.75%;极少量锌以锌铁尖晶石以及硫酸锌形式存在。

表2 混合锌精矿中锌物相分析结果

1.2 试验原理

该混合锌精矿主要为氧化锌和硫化锌,氧化锌易溶于酸性溶液,因此可通过酸浸提取氧化锌,当使用硫酸作为浸出剂时,发生的反应为:

酸量越高反应越剧烈,反应速率和浸出率也会升高,但当加入的硫酸过量时,矿石中的铁和硅也会大量溶出,同时可溶性硅酸凝聚脱水, 会降低浸渣过滤速度[10],所以通过控制浸出条件,在尽可能浸出氧化锌的同时,避免产生胶质SiO2[11],从而达到良好的浸出指标。 采用硫酸浸出时,锌的理论浸出率为76.71%。

1.3 试验仪器与方法

实验室小型试验:每次称取20 g 矿样置于烧杯中,在恒温磁力搅拌器上进行实验。 控制搅拌速度,使精矿样在浸出过程中充分分散;采用逐渐连续加酸的方式向烧杯中加入适量硫酸,避免反应过于剧烈;控制浸出温度,反应一定时间;浸出后进行沉降,后用布氏漏斗进行固液分离,待过滤完成后,对滤饼进行洗涤,再次过滤,取滤液和滤渣进行分析,测定Zn 等主要元素含量,通过计算确定Zn 浸出率。

连续扩大试验:每次称取8 kg 锌精矿按实验室小型试验所得优化条件进行浸出,试验均在搅拌桶中进行,浸出后进行沉降,沉降完成后用压滤机进行过滤,浸出渣进行洗涤处理并再次沉降过滤,对得到的浸出液、洗涤液测定pH 值以及Zn 含量,对浸出渣进行工艺矿物学分析并计算Zn 浸出率。

2 试验结果与讨论

2.1 酸量对氧硫混合锌精矿浸出的影响

本试验酸量指每1 kg 锌精矿中加入的浓硫酸(100%)质量。 浸出温度25 ℃、液固比5 ∶1、搅拌速度300 r/min、浸出120 min,酸量对浸出效果的影响如图1 所示。 由图1 可以看出,随着酸量增加,锌浸出率大体呈上升趋势。 当酸量为245 g/kg 时,锌浸出率为38.34%;当酸量为470 g/kg 时,锌浸出率为70.6%,与理论浸出率相近;继续增加酸量,浸出率变化不大,当酸量为980 g/kg 时,锌浸出率为74.60%,仅提高了4 个百分点。 酸量增加,会导致浸出液中残酸增加,pH值过低,后续工序所需的中和剂消耗量增多,渣量增多[12]。 综合考虑,确定后续试验酸量为470 g/kg。

图2 酸量对浸出率的影响

2.2 液固比对氧硫混合锌精矿浸出的影响

酸量为470 g/kg,其他条件不变,液固比对浸出效果的影响如图3 所示。 由图3 可知,液固比从2.5 ∶1变化到5 ∶1时,锌浸出率变化不大;继续增加液固比,浸出率反而下降,主要原因是随着液固比增加,在固体量和酸量不变的情况下,浸出剂硫酸的浓度逐渐降低,由此导致浸出率下降。 综合考虑,确定浸出液固比为2.5 ∶1,即5 ∶2。

图3 液固比对浸出率的影响

2.3 浸出时间对氧硫混合锌精矿浸出的影响

液固比5 ∶2,其他条件不变,浸出时间对浸出效果的影响如图4 所示。 由图4 可知,浸出时间小于60 min时,浸出率随着浸出时间增加而增加,适当延长反应时间有助于提高Zn 浸出率;浸出时间达到60 min 后再延长时间,浸出率变化不大。 因此,确定浸出时间为60 min。

图4 浸出时间对浸出率的影响

2.4 搅拌强度对氧硫混合锌精矿浸出的影响

浸出时间60 min,其他条件不变,搅拌强度对浸出效果的影响如图5 所示。 搅拌可使扩散层厚度减薄,溶剂(硫酸)容易通过扩散层到达颗粒表面,与金属化合物发生化学反应,从而加强两相流动,使矿物在液体中充分分散,加强传质过程[13]。 由图5 可见,搅拌转速200 r/min 时,浸出效果较好;继续提高搅拌强度,浸出率反而下降。 因此,确定搅拌强度为200 r/min。

图5 搅拌强度对浸出率的影响

2.5 浸出温度对氧硫混合锌精矿浸出的影响

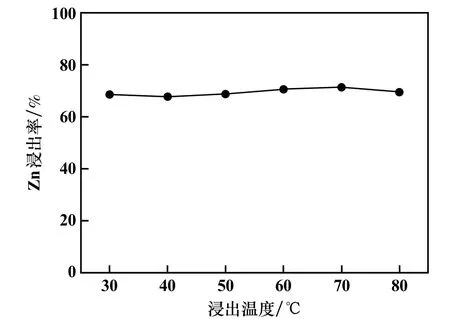

搅拌强度200 r/min,其他条件不变,浸出温度对浸出效果的影响如图6 所示。 由图6 看出,浸出温度从30 ℃上升到80 ℃,浸出率在68.82%~71.59%范围内波动,变化幅度不大,这是因为氧化锌矿物浸出的反应速度常数很大,扩散不是主要影响因素[12]。 温度对锌浸出率影响不大,而且温度升高会增加生产成本,因此,确定浸出温度为25 ℃。

图6 浸出温度对浸出率的影响

2.6 洗涤次数对氧硫混合锌精矿浸出的影响

浸出温度25 ℃,其他条件不变,洗涤次数对浸出效果的影响如图7 所示。 由图7 可以看出,通过1 次洗涤,洗涤液中锌浓度从73.45 g/L 降到了0.776 g/L,洗涤2 次和3 次后,洗涤液中锌浓度分别为0.035 g/L和0.025 g/L;经过洗涤,滤液pH 值逐渐上升,洗涤1 次pH 值由1.47 上升到了5.46。 从洗涤结果来看,只需1 次洗涤,考虑到洗涤过程中Fe3+和Al3+可能析出,综合考虑,确定洗涤次数为2 次。

图7 洗涤次数对浸出效果的影响

3 连续扩大浸出⁃洗涤试验

通过单因素试验,得到了适宜的工艺条件为:酸量470 g/kg、液固比5 ∶2、搅拌强度200 r/min、浸出时间60 min、浸出温度25 ℃、洗涤次数2 次。 在此条件下,实验室小型试验中Zn 浸出率可保持在70%左右。 在此工艺参数基础上开展了氧硫锌混合精矿连续扩大浸出试验,采用两段逆流浸出⁃两段逆流洗涤的新工艺处理流程,见图8。

图8 氧硫混合锌精矿扩大连续浸出操作流程

经过3 次扩大浸出连续试验,Zn 总平均浸出率达到了75.58%,接近理论浸出率76.71%,说明浸出反应较完全。 洗涤2 次得到的浸出渣中Zn 含量为7.20%;浸出液平均pH 值为3.0,平均Zn 含量保持在71 g/L左右,Zn 得到了很好富集。 对浸出渣进行了多元素分析、锌物相分析以及X 射线衍射分析,结果如表3 ~4所示。

表3 浸出渣多元素分析结果(质量分数)/%

表3 结果表明,浸出渣中主要含有硅、硫、钙、铁、锌、铅,其中有用金属锌含量为7.20%,铅含量为2.45%。

表4 结果表明,浸出渣中87.56%的锌以硫化锌形式存在,仅有9.20%以氧化物形式存在,由于与酸反应较慢,该组分应该是硅酸锌。 同时由浸出渣X 射线衍射分析结果(见图9)可见,浸出渣中主要金属矿物为闪锌矿以及方铅矿,脉石主要为石膏以及石英。 对于其中铅锌,后续可以采用浮选的方式进一步回收。

表4 浸出渣锌物相分析结果

图9 浸出渣X 射线衍射分析结果

4 结 论

1) 云南兰坪某锌精矿属氧化锌、硫化锌混合锌精矿,锌品位为21.63%,其中氧化锌矿占76.71%、硫化锌矿占22.75%。

2) 采用硫酸浸出混合锌精矿,适宜工艺条件为:酸量470 g/kg、液固比5 ∶2、搅拌强度200 r/min、浸出时间60 min、浸出温度25 ℃以及洗涤次数2 次,在此条件下,Zn 浸出率可保持在70%左右。

3) 连续扩大浸出试验采取两段逆流浸出⁃两段逆流洗涤的工艺,取得了Zn 总浸出率75.58%(理论浸出率为76.71%)的成果,滤液中锌得到富集,终点pH 值为3 左右;滤渣中的Zn 含量7.20%,其中87.56%为硫化锌,可通过浮选进一步回收。