基于工业化碳材料的锂氟化碳电池正极材料制备及性能

侯小鹏,曾 浩,杜邵文,李 娜,朱怡雯,傅小珂,李秀涛

(中国民航大学 民航热灾害防控与应急重点实验室,天津 300300)

锂氟化碳电池(Li/CFx)是以氟化碳为正极、金属锂为负极的一次电池,是目前一次电池中比能量最高的新一代轻质化电池[1]。同时,由于该类电池具有极低的自放电性能、优异的贮存性能、较宽的使用温度范围和环境友好性,被广泛应用于国防军工、航天航空、医疗植入等尖端技术领域[2],例如我国最近发射的“天问一号”火星探测器采用了锂氟化碳电池作为进入舱电源,为火星探测提供能源保障。但是由于现有锂氟化碳电池还普遍存在放电电压平台低、倍率性能差、体积膨胀大和价格成本高等问题,限制了其在民用和商用领域的应用。为了解决上述问题,大量新型碳材料(氟化碳纳米管[2-5]、氟化石墨烯[6-8]、氟化纳米碳纤维[9-10]、氟化富勒烯[11-12]、氟化多孔碳[13-14]等)被用于氟化碳电池研究。例如,Li等[4]制备了不同氟化程度的氟化多壁碳纳米管,其中最大比能量可以达到7114.1 Wh·kg-1;而Li等[3]考察了具有不同石墨化程度的多壁碳纳米管对其氟化碳材料性能的影响,研究发现具有高石墨化结构氟化多壁碳纳米管最大比容量可以达到798.8 mAh·g-1;Bi等[7]研究了不同氟化温度下制备N, O杂化氟化石墨烯凝胶的性能,发现随着氟化温度的升高,氟化碳材料的氟含量逐渐增加,但是当温度达到350 ℃时,碳材料出现分解并导致氟含量降低。Damien等[8]开发了一种高性能低氟碳比氟化石墨烯的制备方法,该方法制备的氟碳比仅为0.22的氟化石墨烯可以实现在10 mA·g-1放电电流下达到550 mAh·g-1的比容量,较传统方法提升210%;Li等[15]采用Cr-MOF制备的碳材料作为碳源制备了具有多孔结构的氟化碳材料,该材料不仅具有较高的比容量而且还能有效降低氟化碳正极在放电过程中的膨胀作用。虽然这些材料在一定程度上提高了锂氟化碳电池的性能,但离实际应用还有一定距离,更关键的是上述材料本身价格成本较高,这更不利于锂氟化碳电池的推广应用。

碳源作为氟化碳材料的前驱体,是影响氟化碳材料性能和成本的关键,因此,本工作以工业化碳材料(活性炭、球形石墨、膨胀石墨和工业石墨烯)为碳源,采用工业上常用的氟气氟化法,制备了不同类型的氟化碳正极材料并研究其电池性能。旨在探索这些碳材料的结构、组成成分、孔径分布等因素对锂氟化碳电池性能的影响,为开发高性能和低成本锂氟化碳电池提供关键技术支撑。

1 实验

1.1 氟化碳材料制备

活性炭粉(AC)购于国药集团化学试剂有限公司,工业石墨烯(G)购于先丰纳米材料科技有限公司,球形石墨(Q)和膨胀石墨(P)购于青岛金汇石墨有限公司。

将待氟化的碳材料置于蒙乃尔合金反应管中,在F2/N2(60∶40)混合气氛围中加热4 h,其中,四种碳材料的加热温度分别为活性炭150 ℃,石墨烯350 ℃,球形石墨400 ℃,膨胀石墨400 ℃;氟化完成后通入氮气除去残余的F2,并降至室温,获得灰白色氟化碳材料:氟化活性炭(FAC)、氟化工业石墨烯(FG)、氟化球形石墨(FQ)和氟化膨胀石墨(FP)。

1.2 材料结构表征

采用Micromeritics ASAP 2460全自动气体吸附测试仪测定样品孔径分布和比表面积;扫描电镜(SEM)(型号Nova Nano SEM 450,1 kV)和透射电子显微镜(TEM)(型号JEM-2100,200 kV)观察样品形貌;X射线粉末衍射(XRD)(D/max-2400型,CuKα射线,管流,管压,扫描速度分别为100 mA,40 kV,2 (°)/min,扫描范围10°~80°)测定材料样品晶体结构;Lab RAM HR800拉曼光谱仪来记录拉曼光谱(Raman),测试过程中使用 532 nm激光来激发样品;傅里叶变换红外(FTIR)使用Nicolet iS10并采用KBr压片法对材料化学结构进行测试;全自动聚焦扫描光电子能谱仪(XPS)(型号PHⅠ Quantera Ⅱ)对材料表面元素组成进行分析以及原子化学态进行分析;采用蒸馏-硝酸钍滴定容量法测定氟化碳样品中的氟含量。

1.3 电化学性能测试

将制备的氟化碳材料与Super P(SP)导电炭、聚偏氟乙烯(PVDF)黏结剂按照8∶1∶10的质量比于N-甲基吡咯烷酮(NMP)中进行混合,制成正极浆料,并涂覆于铝箔上,然后80 ℃真空干燥12 h。将制备完成的氟化碳正极片与金属锂在手套箱中组装成纽扣电池(CR2032),其中,隔膜采用Celgard 2400,电解液采用1 mol·L-1LiPF6(碳酸丙烯酯(PC)/乙二醇二甲醚(DME)质量比为1∶1)。

氟化碳纽扣电池的恒流放电测试采用蓝电(LANHECT2001A)充放电测试设备,放电截止电压为1.5 V (vsLi/Li+)。

2 结果与讨论

2.1 形貌与结构表征

通常氟化碳(CFx)的氟碳比越高(即x值越大),对应锂氟化碳电池的理论能量密度也越大,如,当x=1时,理论能量密度达到2180 Wh·kg-1,但是氟化碳材料的电导率也越低,从而导致实际能量密度大幅降低。因此,对于锂氟化碳电池,其氟化碳正极材料的氟碳比在0.8~0.95时,才具有实际的应用价值。为了对比四种材料的性能,本工作通过控制氟化条件,使制备的四种氟化碳材料的氟碳比均处于0.80~0.95。由于XPS测元素含量属于半定量方法,误差较大,因此本工作采用蒸馏-硝酸钍滴定容量法测量样品的氟含量,通过测试测得氟化活性炭(FAC)、氟化工业石墨烯(FG)、氟化球形石墨(FQ)和氟化膨胀石墨(FP)的氟碳比分别为0.88,0.92,0.93和0.89。

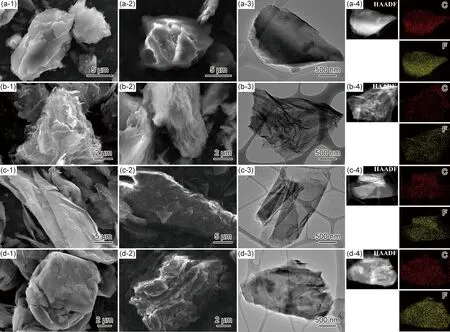

从四种碳材料氟化前和氟化后的SEM和TEM图(图1)可以看出,氟化后的碳材料都基本保持了原有形貌,但是膨胀石墨和球形石墨在氟化后,表面出现了明显的龟裂现象,这主要是由于氟气的刻蚀作用引起的。进一步通过氟化碳样品的TEM图、EDS图谱可以看出,所有氟化碳样品的氟元素分布都比较均匀,表明碳材料内外都进行了氟化。

图1 样品氟化前和氟化后的电镜图 (a)活性炭;(b)工业石墨烯;(c)膨胀石墨;(d)球形石墨;(1)氟化前SEM照片;(2)氟化后SEM照片;(3)氟化后TEM照片;(4)氟化后EDS图谱Fig.1 Electron micrographs of samples before and after fluorination (a)AC;(b)G;(c)P;(d)Q;(1)SEM images before fluorination;(2)SEM images after fluorination;(3)TEM images after fluorination;(4)EDS spectra after fluorination

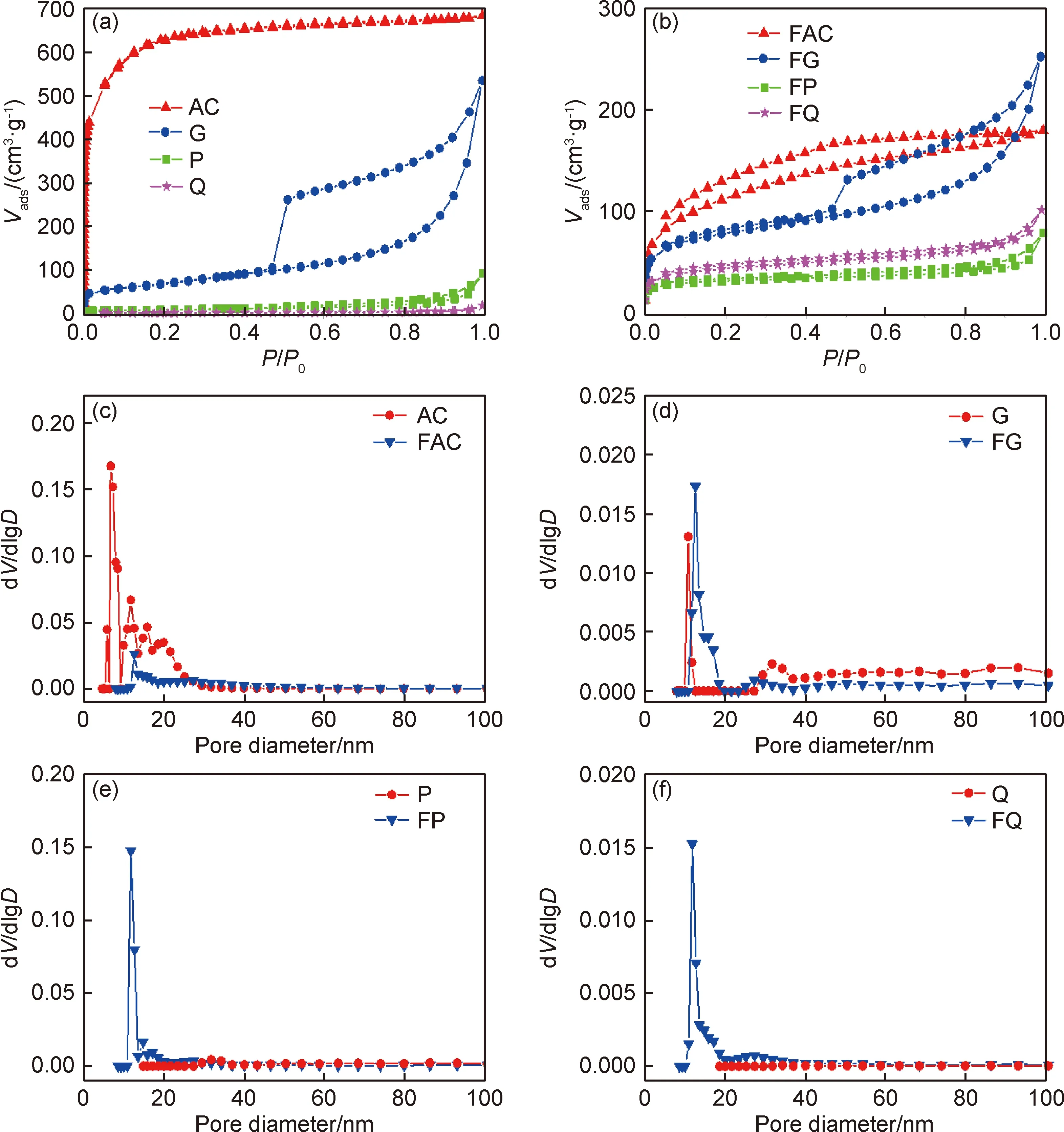

为了进一步研究碳材料在氟化前后的结构变化,本工作对样品氟化前后的比表面积和孔径分布通过N2等温吸脱附测试进行了测定,分别如表1与图2所示。从表1和图2可以看出,活性炭在氟化前后内部孔结构变化较大,比表面积从1961.4 m2·g-1降到393.2 m2·g-1,且氟化前以微孔和介孔为主,而氟化后微孔几乎全部消失(图2(c)),表明活性炭在氟化过程中内部孔道大量坍塌,这可能是由于活性炭的非定形碳结构在氟化过程不稳定导致的[16-17];工业石墨烯在氟化前后比表面积和孔径分布变化最小(图2(d)),表明工业石墨烯结构比较稳定,在氟化过程中内部结构保持较好;而膨胀石墨和球形石墨在氟化后,比表面积却均有了大幅提高,分别由30.7 m2·g-1和3.6 m2·g-1提升到99.1 m2·g-1和141.0 m2·g-1,同时,在10~20 nm区间出现大量介孔(图2(e),(f)),表明膨胀石墨和球形石墨在氟化过程中,石墨层由于氟气氟化作用出现分离现象,从而形成大量内孔,这与SEM测试结果观察到氟化膨胀石墨和氟化球形石墨表面出现大量龟裂现象相一致。从以上结果可以看出,活性炭由于自身非定形结构在氟化过程中出现内部孔道坍塌现象,导致比表面积大幅降低;膨胀石墨和球形石墨都具有石墨化结构,且石墨层结合比较紧密(特别是球形石墨),但在氟化过程中由于自身膨胀容易产生石墨层的分离,从而产生大量介孔;而工业石墨烯具有石墨化结构且内部结构比较蓬松,因此在氟化过程中形貌结构基本保持不变。

表1 样品氟化前后的比表面和孔总体积Table 1 Specific areas and total pore volumes of samples before and after fluorination

图2 样品氟化前后的N2吸脱附等温曲线和孔径分布图(a)AC,G,P和Q的吸脱附等温曲线;(b)FAC,FG,FP和FQ的吸脱附等温曲线;(c)AC和FAC的孔径分布曲线;(d)G和FG的孔径分布曲线;(e)P和FP的孔径分布曲线;(f)Q和FQ的孔径分布曲线Fig.2 N2 adsorption-desorption isotherms and pore-size distributions of samples before and after fluorination(a)N2 adsorption-desorption isotherms of AC,G,P and Q;(b)N2 adsorption-desorption isotherms of FAC,FG,FP and FQ;(c)pore-size distributions of AC and FAC;(d)pore-size distributions of G and FG;(e)pore-size distributions of P and FP;(f)pore-size distributions of Q and FQ

采用XRD和Raman进一步对样品在氟化前后的结构进行研究。从未氟化样品的XRD图(图3(a))可以看出,球形石墨和膨胀石墨在26.4°都具有尖锐的石墨特征峰(002),工业石墨烯由于层间距的增大在25.9°表现出一个宽峰,活性炭则没有明显的峰。氟气氟化后(图3(b)),所有氟化碳样品在13°和41°附近均出现了氟化碳的特征峰(001)和(100)[18],原石墨特征峰消失,表明所有碳材料已成功转化为氟化碳材料。需要指出的是氟化活性炭的特征峰比较宽,说明该材料的晶型化程度比较低。另外,通过Raman测试对氟化碳样品结构进一步分析可以看出(图4),与氟化前相比,氟化后所有氟化碳材料的G峰均减弱或消失,表明氟化碳材料的石墨化结构都基本消失,这与XRD测试结果相一致。

图3 样品氟化前后的XRD图谱 (a)AC,G,P和Q;(b)FAC,FG,FP和FQFig.3 XRD pattern of samples before and after fluorination (a)AC,G,P and Q;(b)FAC,FG,FP and FQ

图4 样品氟化前后的Raman图谱 (a)AC,G,P和Q;(b)FAC,FG,FP和FQFig.4 Raman spectra of samples before and after fluorination (a)AC,G,P and Q;(b)FAC,FG,FP and FQ

通过FTIR对氟化碳样品的化学结构进行分析(图5),可以看出,所有样品在1217 cm-1附近都有一个主峰,该峰属于C—F键的伸缩振动[15]。需要指出的是,相较于氟化工业石墨烯、氟化膨胀石墨和氟化球形石墨,氟化活性炭的C—F键伸缩振动峰要宽很多,这可能是由氟化活性炭含有更多的半共价C—F键导致的。另外,氟化膨胀石墨和氟化球形石墨还含有1352 cm-1和1078 cm-1两个小峰,分别对应—CF2基团的不对称和对称伸缩振动[19],表明氟化膨胀石墨和氟化球形石墨含有一定量的深度氟化的碳原子。

图5 氟化碳样品的FTIR图谱Fig.5 FTIR spectra of fluorinated samples

进一步通过XPS对氟化碳样品的化学成分进行分析,从样品的C1s精细谱图(图6)可以看出,氟化活性炭和氟化工业石墨烯在电子结合能大于289 eV范围内只含有290.2 eV一个特征峰(归属于C—F化学键)[3],表明这两个样品中的氟碳结合形式主要以C—F化学键为主;而氟化球形石墨和氟化膨胀石墨除了C—F峰以外还含有多氟化碳的峰(如CF2和CF3),表明氟化球形石墨和氟化膨胀石墨含有一定量的深度氟化的碳原子,这与红外测试结果相一致。

图6 氟化碳样品的C1s精细谱图 (a)FAC;(b)FG;(c)FQ;(d)FPFig.6 C1s spectra of fluorinated samples (a)FAC;(b)FG;(c)FQ;(d)FP

2.2 电化学性能测试

本工作制备的四种氟化碳材料均采用扣式电池对其电化学性能进行测试,四种材料制备的锂氟化碳电池在不同电流密度下的恒电流放电曲线如图7所示。氟化活性炭具有较高的起始放电电压,但随着放电的进行,其放电电压逐渐降低,放电曲线没有明显的电压平台;而氟化工业石墨烯、氟化膨胀石墨和氟化球形石墨都具有稳定的电压平台,但是电压平台较低。造成以上现象的原因可能是:氟化活性炭含有较多的半共价C—F,易于被还原,起始放电电压较高,但由于其碳结构不够稳定,导致电压平台快速下降;而氟化工业石墨烯、氟化膨胀石墨和氟化球形石墨主要以共价C—F为主且碳结构稳定,因此具有较低但稳定的电压平台。

图7 不同电流密度下的恒电流放电曲线 (a)FAC;(b)FG;(c)FP;(d)FQFig.7 Galvanostatic discharge curves at different current densities (a)FAC;(b)FG;(c)FP; (d)FQ

在20 mA·g-1的放电电流密度下,四种氟化碳材料的放电比容量分别达到815.0 mAh·g-1(FAC),945.4 mAh·g-1(FG),835.0 mAh·g-1(FP)和818.9 mAh·g-1(FQ),可以看出FG的放电比容量最大,并且远大于已报道的氟化纳米碳纤维(802 mAh·g-1@ 0.05 C, F/C=0.82)[9],氟化碳纳米管(836 mAh·g-1@ 0.05 C, F/C=0.98)[4],氟化石墨烯(723 mAh·g-1@ 0.1 C, F/C=0.89)[20]等。FG具有较高放电比容量可能归因于以下两点:(1)FG中的碳主要以单氟化碳(C—F)为主,几乎不含有深度氟化碳原子(如CF2和CF3),所有的C—F均可用于放电反应;(2)FG具有蓬松且稳定的碳层结构和较高的比表面积,有利于锂离子的传输。虽然氟化活性炭也具有较高的比表面积和较高的C—F含量,但是由于其结构稳定性差,容量难以完全发挥出来。氟化膨胀石墨和氟化球形石墨都具有稳定的结构,但是其含有较多深度氟化碳原子,这些碳原子上的碳氟键由于稳定性较高很难参与放电反应,因此这两种氟化碳的比容量介于氟化工业石墨烯和氟化活性炭之间。需要指出的是,氟化工业石墨烯的实际比容量要比其理论比容量大一些,这可能是由于放电过程中不同的中间体与电解质发生的副反应造成的[19]。

另外,需要指出的是氟化碳材料中的氧、氮等其他元素也会影响其电化学性能。通常这些杂原子会使碳材料产生较多缺陷,可以降低碳材料的氟化温度并产生更多半共价C—F,从而提高氟化碳电池的放电电压,但同时会降低材料的比容量[7]。从本工作制备的氟化碳样品的XPS测试结果(图6)中可以看出,氟化活性炭、氟化球形石墨和氟化膨胀石墨均含有少量氧元素,而氟化工业石墨烯基本不含氧元素。结合四种氟化碳材料的放电曲线图(图7)可以看出,含有氧元素的氟化活性炭、氟化球形石墨和氟化膨胀石墨的放电电压要比不含氧元素的氟化工业石墨高一些,并且比容量低一些。这些实验结果基本符合已有文献报道[7]的杂原子对氟化碳电化学性能影响的规律。

通过对比四种氟化碳材料的Ragone曲线(图8),可以看出,在中低功率密度下放电时,氟化工业石墨烯具有最高的能量密度,如:在20 mA·g-1放电电流下高达2137.5 Wh·kg-1,要比已报道的氟化碳纳米管(2007 Wh·kg-1@10 mA·g-1)[4]、氟化石墨烯(1485 Wh·kg-1@10 mA·g-1)[7]、氟化纳米纤维(1897 Wh·kg-1@0.05 C)[9]等要高很多,因此,氟化工业石墨烯在中低功率密度下放电时具有明显的性能优势。但是在高功率密度下放电时,氟化工业石墨烯、氟化膨胀石墨和氟化球形石墨的能量密度十分接近。因此,考虑到价格成本,对于高功率密度下的使用需求,氟化膨胀石墨和氟化球形石墨要具有更大的优势。

图8 FAC,FG,FP和FQ的Ragone曲线Fig.8 Ragone plots of FAC,FG,FP and FQ

3 结论

(1)氟化活性炭具有最高的起始放电电压,但是电压平台随着放电的进行快速降低;而氟化工业石墨烯、氟化膨胀石墨和氟化球形石墨具有稳定的电压平台但平台电压较低。主要原因可能是氟化活性炭含有较多的半共价C—F且碳结构不稳定,而其他三种材料主要以共价C—F为主且碳结构稳定。

(2)氟化工业石墨烯具有最高的放电比容量,可能归因于FG中的碳主要以单氟化碳为主,所有的C—F均可用于放电反应,且FG具有蓬松的碳层结构和较高的比表面积,有利于锂离子的传输。

(3)氟化工业石墨烯在中低功率密度下放电时能量密度最高,但是在高功率密度下放电时,氟化工业石墨烯、氟化膨胀石墨和氟化球形石墨的能量密度十分接近。因此,考虑到价格成本,对于高功率密度下的使用需求,氟化膨胀石墨和氟化球形石墨要具有更大的优势。