基于离心泵性能曲线拐点特征的流型识别方法

朱建军 李圆圆 姬煜晨 彭建霖 张永学 朱海文

(1.中国石油大学(北京)机械与储运工程学院;2.中海油研究总院;3.塔尔萨大学石油工程系)

离心泵是一种应用广泛的通用机械,通常被设计为输送液体。 它是石油、化工、核电及农业等领域极其重要的动力设备[1]。在不同应用场景中,自由气体的侵入或夹带会导致离心泵叶轮中气液两相流动分离和流型转变,进而引起额外水力损失,表现为扬程和效率降低。 更严重地,气相在旋转叶轮高剪切流场中富集,极易导致液相流量降低, 形成 “气锁”(即叶轮流道被气相完全占据),造成离心泵输送系统无法挽回的损失。

近年来,已有学者对离心泵气液两相流开展了相关研究,发现气液两相流造成离心泵增压性能损失是由于旋转叶轮高剪切流场中气泡运动诱发气液两相流型转化导致的[2]。因此,旋转叶轮高剪切流场内气液两相流型识别对于离心泵气液混输至关重要。 一方面,气体在叶轮局部富集直接减小了气液混合流体密度[3],降低了离心泵进出口压差[4];另一方面,在进口含气量较高工况下,气液两相分布容易诱发离心泵喘振[5]和“气锁”效应,进一步恶化离心泵气液两相混输性能[6]。 喘振能够导致叶轮异常振动并减少设备运行寿命,而气锁则严重限制了离心泵内液相流道的面积和流量,进而导致产量显著下降。

为了进一步揭示叶轮内气液两相流型规律和转化机制, 国内外学者开展了可视化实验研究,直接观测了离心泵高剪切流场中气泡运动轨迹和规律。 Murakami M 和Minemura K 首次提出使用带有透明有机玻璃泵壳半开式叶轮模型泵,采用摄影方法记录叶轮中的气液两相流型并测量了气泡直径[7]。Patel B R 和Jr P W R 观察到叶轮流道内存在两种流型,低含气率时为孤立气泡流,较高含气率时气泡开始聚集,在叶轮入口处形成较大的滞留气泡[8]。Thum D 等在可视化实验泵的后盖板上安装了发光二极管,以便于同步观察叶轮内的流场[9]。 李重庆和邵春雷研究了可视化低比转速离心泵内部气液两相流动的流型和气泡直径的变化规律,发现了4 种流型(泡状流、聚合泡状流、气团流与分层流),提出不同含气率会导致不同气泡直径的分布,为采用最大气泡直径划分流型的方法提供了思路[10]。 张振铎利用高速摄像系统对离心泵进行全流道可视化实验[11]。观察到随着叶轮入口体积含气率的增加,气体占据叶轮流道的有效面积增加,气泡尺寸逐渐增加且形态发生变化,最终滞留的气泡造成叶轮内的流型发生变化。

由于直接观察法在流型转变边界处受人的主观因素影响,一些间接流态观察和测量气相分布情况的方法已经被应用。 Elperin T 和Klochko M 提出对差压波动信号进行小波变换的分析方法和应用于两相流在线流型辨识体系的小波方差向量的概念,通过被测信号的小波谱表征不同流型的特征[12]。 Scähfer 采用基于伽马射线的CT成像技术对旋转叶轮轴向剖面进行多层高速扫描, 并通过时均旋转同步图像处理方法获得离心泵内气相分布和体含气率(αG)等重要参数。 但这种方法涉及复杂、 昂贵的仪器, 难以实现现场应用。此外,可以通过识别离心泵性能曲线拐点实现流型识别。 Gamboa J 首次提出该间接方法,也拟合相关经验式来预测电潜泵流型转化边界[13]。 作为识别电潜泵两相流型新思路, 该方法显著降低了流型识别的复杂性和难度, 为预测气液两相流条件下电潜泵不稳定运行提供了可靠数据分析方法。 但此方法在前人的研究中只被应用于高比转速电潜泵中, 且只对额定工况下的实验数据进行了验证, 对超低比转速离心泵在全工况下的适用性有待考证。因此,本研究将对该方法展开全工况下的实验验证。通过检测离心泵的性能特性曲线,间接获得气液两相流型的过渡边界。 结合高速摄像机拍摄到的半开式可视化离心泵内叶轮流道的气液两相流场图像, 与间接获得的旋转叶轮内两相流型进行对比,验证此方法的可行性。

1 实验研究

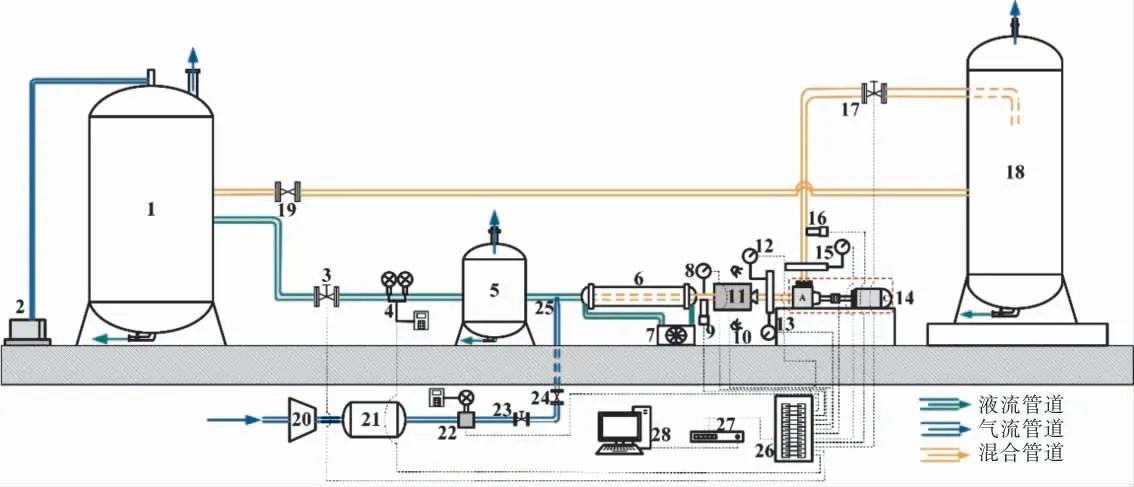

笔者拟开展低比转速离心泵气液两相流水力性能测试。 实验台包含封闭的水流管路和开放的气流管路,布局示意如图1 所示,其中蓝/绿色实线为气液流管道,黄色实线为混合管道。 线上的箭头表示流体或信号的流动方向。 首先,液体从水箱中流出, 经过电动蝶阀和超声波流量计,达到可视化离心泵进口管道入口。 随后,气体被额定压力为0.15 MPa 的压缩机压缩,并存放在储罐中,以保证气流稳定,实现持续供应,减少上游气体流动的不均匀性。 测量气体流速后,在离心泵之前完成气液两相混合, 然后进入离心泵加压。 混合物被送到调压室,水在液体循环管线中再循环,然后空气从水箱顶部因重力释放。

图1 离心泵两相流实验装置图

所有仪器都已连接到通过NI Labview 图形编程语言开发的数据采集系统。 气液流量、进出口压力、转速及扭矩等信号被实时监测。 实验开始前根据数据采集系统参数界面来调节所需工况。 旋转离心泵内部气液两相流从气体进入叶轮30 s 后达到稳态,此时开始对实验数据进行监测并储存5~7 s。 将储存实验数据中各项参数做均值处理,得到最终所需实验数据[14]。

在离心泵两相流的实验中,成功拍摄到清晰度较高的气泡图像是至关重要的。 笔者采用高速摄像机捕捉高速旋转流场内气液两相的流动形式。 由于测试空间的限制,离心泵被分为4 个区域(图2),选择区域B 作为可视化窗口。对于单流道可视化来说,可以直接观察到旋转叶轮内部的流型转变,进而可以清楚地研究高剪切离心流场中气泡的动力学行为。

图2 离心泵叶轮流道可视化观测装置图

2 实验结果分析

2.1 性能测试

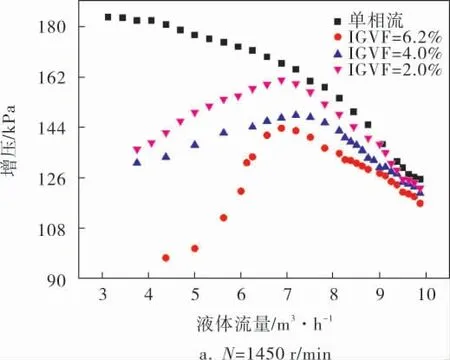

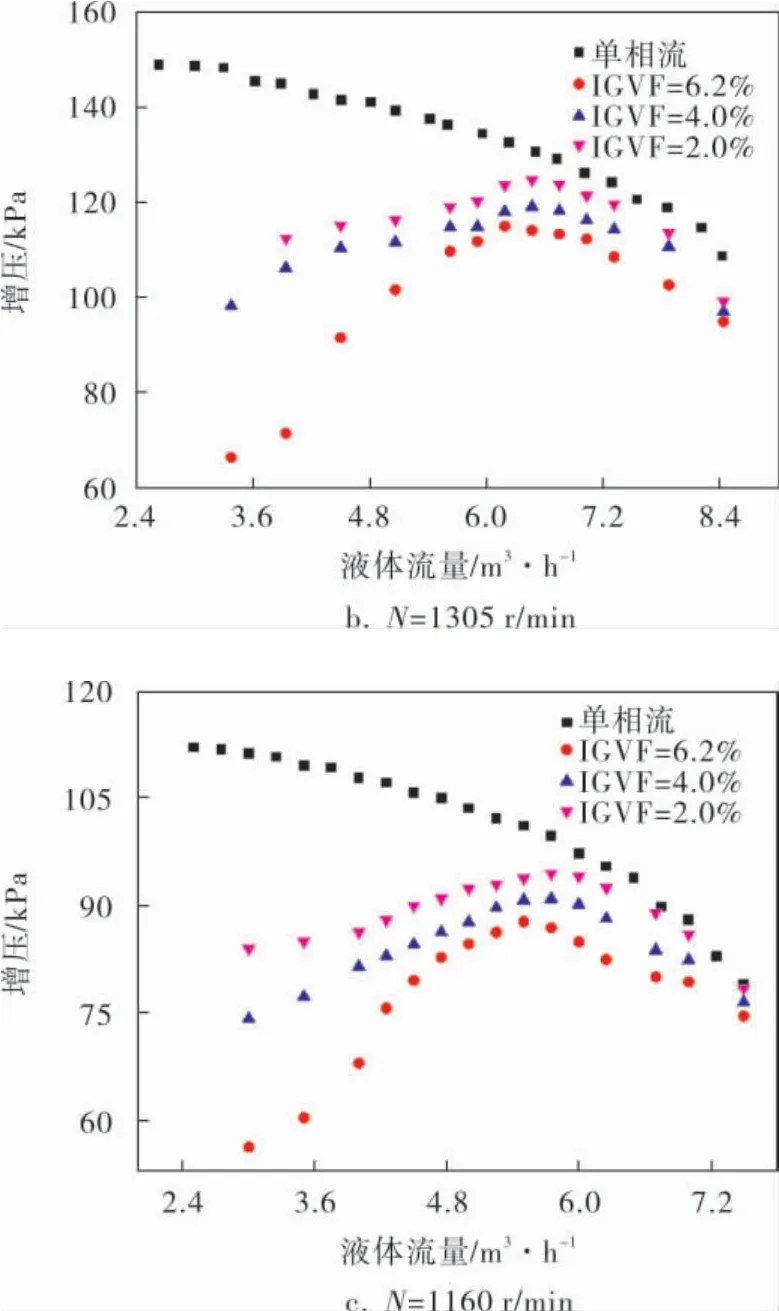

图3 给出了不同转速N 下离心泵增压压力随进口液流的实验结果。从图中可以看出,随着进口液体流量的不断增大, 离心泵的增压能力呈先增大后减小的趋势。 且每条测试曲线都出现一个峰值,即离心泵增压性能的最佳工况点。在最佳工况点右侧, 即高流量下离心泵的增压性能与介质为水时的性能接近。 且含气率越高对离心泵的增压能力影响越大。 进口含气率(IGVF)为6.2%时,在低流量下的离心泵增压能力受到了严重破坏。

图3 离心泵H-Q 性能曲线图

对比单相液体流动发现,只有在液体流量较高时,气液两相流动下离心泵的增压能力与单相时的接近。 且进口含气率越低,与单相流动时的增压性能越接近。 随着液体流量的减小,在达到最佳工况点后, 离心泵含气流动的性能崩溃,与单相流动下的性能呈相反趋势。

2.2 流型识别

如图4 所示为额定工况 (QL=6.25 m3/h,N=1450 r/min) 下进口含气率分别为0.5%、4.0%和6.2%时,叶轮内的两相流场分布情况。 当进口含气率为0.5%时(图4a),叶轮内气泡没有聚集,只有少部分孤立气泡在叶轮入口处碰撞、 破碎、聚集成较大气泡,此时叶轮内为泡状流型,气泡会在离心力的作用下随着液体流入蜗壳;随着进口含气率的增大,叶轮流道内出现白色气团聚集区域,此时叶轮内的流型为气囊流(图4b),气团稳定存在, 且从叶片压力侧向叶片压力侧移动,可以通过图4b(IGVF=4.0%)看到,气液界面变形强烈造成流动不稳定,白色气团尾部有大量分散气泡存在,这些小气泡是由于白色气团受到剪切力和离心力的作用而分离出来的,它们一部分随着液体进入蜗壳, 另一部分在流道内形成回流区域,进入蜗壳的气泡也有一部分回流到了叶轮流道内; 图4c 为进口含气率为6.2%时叶轮内的流场分布,气液两相完全分离,在叶轮出口处形成一个白色气环,此时一部分流入蜗壳的气泡也在蜗舌处发生回流,只有小部分气泡流进蜗壳后排出,离心泵出现气锁现象,此时泵的进出口压差近似为零。

图4 离心泵叶轮流道在不同进口含气率下的流型

2.3 喘振测试及流型转变

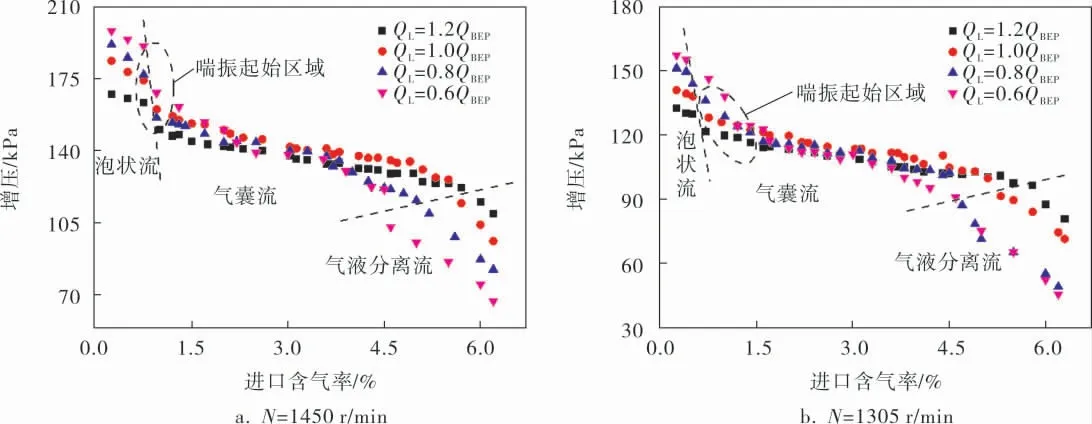

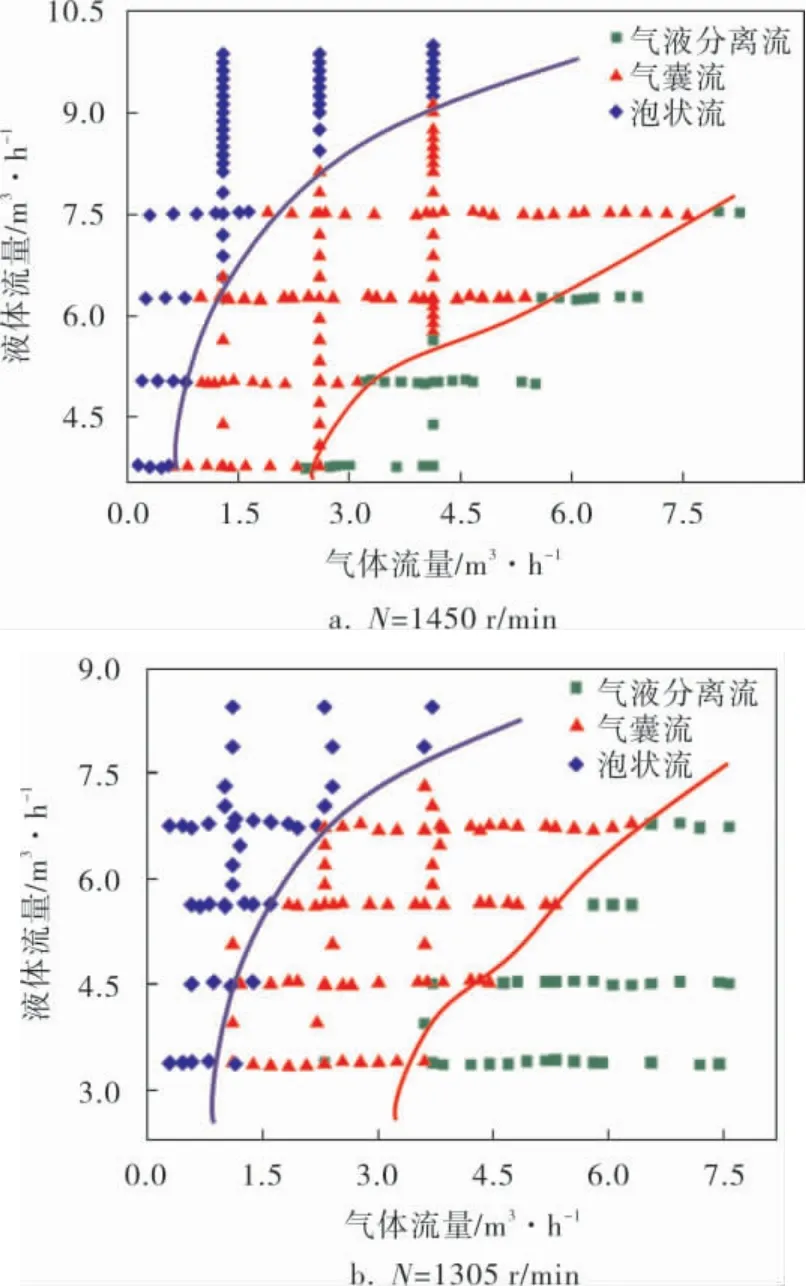

随着叶轮转速N 的变化,对应的离心泵最佳工况点QBEP也不同。 但为了方便比较,实验时以设计工况点的液体流量QL为参考, 取不同的液体流量作为喘振测试的液体流量。 本研究在进口液体流量为0.6QBEP、0.8QBEP、1.0QBEP、1.2QBEP下,对不同转速下的离心泵进行了喘振实验,结果如图5 所示。随着进口含气率的增加,泵进出口压差逐渐减小。 低进口含气率时,泵性能下降速率较小;当进口含气率高于某一临界点时,泵压降突然下降,出现喘振现象,产生强烈的振动和噪声。 随着进口含气率的不断增加,泵压差下降速率逐渐减缓。 当内部流动稳定时,压降速率趋于恒定,泵性能稳定下降,直至泵增压性能再次崩溃,出现气锁现象。

结合高速摄像机拍摄到的叶轮内流场图像,对不同转速下的离心泵性能曲线做了流型划分。图5 中黑色虚线为流型转变边界线。 将流型图分为3 个区域,泡状流、气囊流与气液分离流。 从图中可以看到, 无论是额定工况还是非额定工况,离心泵喘振实验性能曲线的两个拐点与流型转变点均吻合。 也就是说,离心泵曲线的两个拐点在全工况下均可作为流型转变点。 这同样验证了Gambo J 提出的流型识别方法的可行性。

图5 不同转速下离心泵喘振实验及流型转化边界图

2.4 流型图

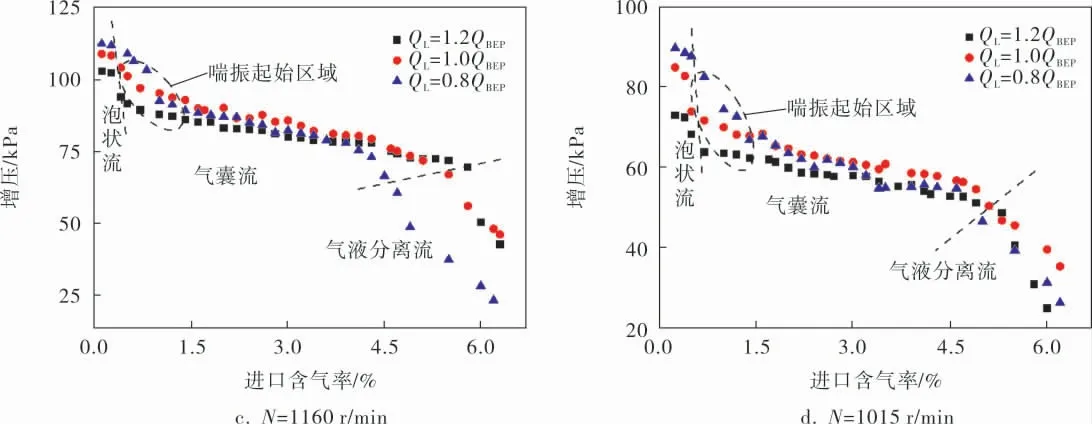

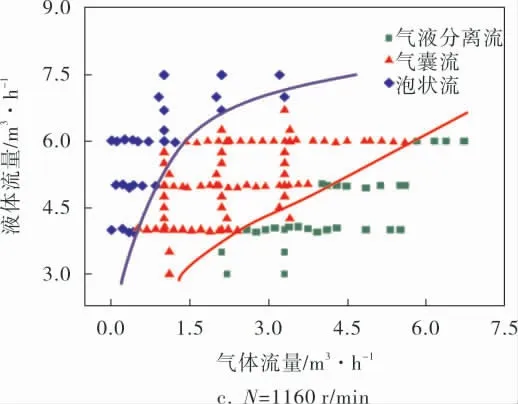

通过实验测试获得H-Q性能曲线的拐点特征,可以间接识别出旋转离心泵内部的流型过渡边界,并由此可以总结出离心泵叶轮内气液两相流型图。 如图6 所示,彩色点标记了不同流型,分别为泡状流、气囊流与气液分离流;蓝色实线与红色实线分别为泡状流与气囊流的转变边界和气囊流与气液分离流的转变边界。 值得注意的是,图6 中所有流型都是通过识别图3、5 中实验测量的离心泵性能曲线拐点特征获得的。

图6 不同转速下离心泵叶轮内气液流型图

图6a 对应离心泵转速为1 450 r/min 下气液两相流型图。 由图可见, 进口含气率较低时(IGVF=2.0%),泡状流占流型图的主要部分[15],且没有气液分离流出现。 随着进口含气率增大到4.0%,气囊流占主要部分,且低液体流量处出现气液分离流。 当进口含气率增大到6.2%时,气液分离流区域增大,高液体流量处泡状流区域减小。同时发现,转速越高,泡状流区域越大。 这可能是因为转速越高,离心力越大,导致大气泡或气团破碎成较小气泡后流入蜗壳。 与图6a 类似,图6b、c分别展示了离心泵转速为1 305、1 160 r/min时叶轮内气液两相流型图。 随着叶轮转速的降低,在气体流量较低或液体流量较高时,容易提前触发泡状流向气囊流或气囊流向气液分离流的流型转变,表明离心泵内部的气体处理能力随着泵转速的降低而下降。 文中获得的旋转叶轮内气液两相流型图对识别离心泵现场应用中需避免的不稳定极端工况具有重要的实用价值。

3 结论

3.1 通过高速摄像机拍摄到叶轮流道内存在3种流型。 在进口含气率较低时,流道内呈泡状流型,气泡不会在叶轮内滞留;随着进口含气率增加,气泡在流道内碰撞、破碎,积聚而呈气囊流型;当进口含气率较高时,气体占据流道大部分流动面积,在离心力和曳力的作用下,气液两相分离,呈气液分离流型。

3.2 结合拍摄到的叶轮流场快照,对比间接获得的流型转变边界,验证了通过离心泵性能曲线拐点特征的流型识别方法。 在喘振实验性能曲线的两个拐点在全工况下均与流型转变点吻合。

3.3 通过喘振测试实验和性能测试实验,绘制出了不同转速下的流型图,并划分了不同流型的转变边界。