P对V-Mo/Ti脱硝催化剂的性能影响研究

黄 力,王 虎,纵宇浩,常峥峰,高义博,李金珂,于 洋

(1.大唐南京环保科技有限责任公司,江苏 南京 211111;2.南京工程学院环境工程系,江苏 南京 211167)

0 引言

氮氧化物(NOx)是一种会造成平流层臭氧损耗、酸沉降、光化学烟雾等严重环境损伤的大气污染源。我国大气中NOx的主要来源为燃煤电厂排放的烟气,控制其排放量已成为治理大气环境的首要任务。目前,为实现NOx减排,国内燃煤电厂普遍采用了选择性催化还原(SCR)技术[1-3]。

SCR 技术的核心为脱硝催化剂,按其结构不同又分为三种脱硝催化剂:蜂窝式、平板式和波纹板式。近年来,因其优异的抗堵灰性能、抗砷中毒性能,以V2O5、MoO3和TiO2为主要成分的平板式脱硝催化剂的市场份额不断提升[4]。然而,该催化剂仍然存在脱硝活性温度窗口较窄的缺点,当SCR 装置入口烟气温度较低时,催化剂不能发挥良好的脱硝效果。为此,高效提升V-Mo/Ti 脱硝催化剂的低温脱硝活性,已成为当今大气污染防治领域的研究热点之一。

通过添加助剂改性来提升脱硝催化剂活性是目前的常见手段[5-7]。近期研究表明,向V-W/Ti 脱硝催化剂中引入P 元素,对催化剂的脱硝活性有显著影响。汪俊等[8]发现,1%的磷酸添加量可以增加VW/Ti 催化剂表面的酸位,同时增大催化剂的比表面积,催化剂在低温环境下的活性也会随之增加。Yan T 等[9]的研究表明,向V-W/Ti 催化剂上负载P 后,催化剂的B 酸、L 酸位增加,脱硝活性增强。然而,目前关于P 对V-Mo/Ti 脱硝催化剂活性影响的研究报道较少。

笔者采用浸渍法,向工业V-Mo/Ti 脱硝催化剂上负载P,通过在不同的温度下进行煅烧,制得一系列P 改性V-Mo/Ti 脱硝催化剂。随后使用固定床微型反应器,通过考察催化剂脱硝活性的变化,来研究煅烧温度对催化剂物理化学性质造成的影响。

1 试验部分

1.1 催化剂制备

本试验所用的工业平板式脱硝催化剂产自于大唐南京环保科技有限责任公司,其V2O5、MoO3含量分别为1.8%和2.8%。将催化剂膏料从钢网上刮下后,研磨,过80~100 目筛。随后,称取定量催化剂粉末,浸渍于磷酸水溶液(2.76 mol/L)中,放置在80 ℃水浴搅拌2 h 后,烘干,再在马弗炉中分别于400、450、500、550、600 ℃煅烧1.5 h,制得不同温度煅烧后的V-Mo-P/Ti 脱硝催化剂。其中,以P2O5的质量计算,各催化剂中P2O5的负载量均为1%。按煅烧温度从低到高的顺序,将各催化剂分别命名为P-400、P-450、P-500、P-550 和P-600。

此外,制备一组对比样品。将工业平板式脱硝催化剂的膏料刮下后,分别在400、450、500、550、600 ℃煅烧1.5 h,制得不同温度煅烧处理后的催化剂。

1.2 催化剂表征

XRD 分析采用荷兰帕纳科公司X'Pert3 Powder 型X 射线粉末衍射仪进行测试。N2-吸附脱附采用美国Micromeritics 公司ASAP 2000 型比表面积测定仪进行测试。XPS 采用Thermo ESCALAB 250XI 型X 射线光电子能谱仪进行测试。H2-TPR 采用美国Micromeritics 公司AutoChem II 2920 全自动化学吸附仪进行测试。UV-vis 分析采用日本HITACHI 公司U-3900H 紫外分光光度计进行测试。NH3-TPD 采用美国Micromeritics 公司的AutoChem II 2920 全自动化学吸附仪上进行测试。FT-IR 采用美国Thermo Scientific 公司的Nicolet iS10 型红外光谱仪进行测试。

1.3 催化剂评价

催化剂脱硝性能使用固定床微型评价装置进行测试。其催化剂装填量为0.15 mL。利用钢瓶混合气来模拟工业烟气,其混合气流量1 L/min、体积空速(单位时间内混合气体积流量与催化剂体积的比值)GHSV=400 000 h-1。混合气组成为:0.5%NH3、0.5%NO、5%O2、N2,其中N2为平衡气。随后采用美国Protea 公司的AtmosFIRt 型烟气分析仪来分析反应前后的NO 和N2O 浓度。催化剂的脱硝效率按如下公式进行计算:

2 结果与讨论

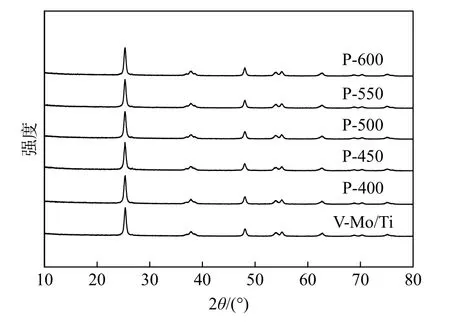

不同催化剂的XRD 谱如图1 所示。由图1 可知,各催化剂均只显示锐钛矿型TiO2的特征衍射峰,无V2O5、MoO3和P2O5的衍射峰出现。结果表明,催化剂的制备过程对载体的晶型没有影响。并且,V2O5、MoO3和P2O5均在载体上高度分散。

图1 不同催化剂的XRD 图Fig.1 XRD patterns of different catalysts

表1 为不同催化剂的孔结构分析数据。VMo/Ti 催化剂的比表面积和孔容相对较大,分别达到84.8 m2·g-1和0.34 cm3·g-1。向催化剂中引入P 后,伴随煅烧温度的增加,催化剂平均孔径随之增加,而比表面积和孔容随之减小。这个现象说明,催化剂上引入的P 物种,在一定程度上堵塞了催化剂的微孔。

表1 不同催化剂的孔结构分析数据Table 1 Analysis results of pore structure of different catalysts

采用XPS 来分析催化剂上各元素价态,其结果如图2 所示,相应的分析数据列于表2 中。图2(a)为不同催化剂的V 2p XPS 谱,六种不同催化剂在结合能517.2 eV、516.4 eV 和515.4 eV 处的峰分别归属于V5+、V4+和V3+的特征峰[10]。根据表2,VMo/Ti 催化剂的(V3++V4+)/V5+比率为0.82。含P 催化剂的(V3++V4+)/V5+比率相对较高,且随着煅烧温度的增加,催化剂的(V3++V4+)/V5+比率逐步增大。P-600 催化剂的(V3++V4+)/V5+比率达到1.04。根据文献报道可知,单体钒以高氧化态(5+)为主要存在形式,而聚合钒则主要以低氧化态(3+、4+)为形式存在[11]。由此可以推断,向V-Mo/Ti 催化剂上负载P 后,随着煅烧温度的增加,催化剂上VOx物种的结构有所改变。

图2 不同催化剂的V 2p (a)、Mo 3d (b)、O 1 s (c)和P 2p (d) XPS 谱图Fig.2 XPS of V 2p (a),Mo 3d (b),O 1s (c) and P 2p (d) of different catalysts

图2(b)为不同催化剂的Mo3d XPS 谱,图中236 eV 和232.9 eV 处的峰对应为Mo6+的特征峰,235.2 eV 和232.1 eV 处的峰归属Mo5+[12]。表2 中的数据显示,六种催化剂的Mo6+/(Mo5++Mo6+)比率均接近1,说明催化剂中的Mo 元素主要以+6 价存在。此外,对比V-Mo/Ti 催化剂,含P 催化剂的Mo6+/(Mo5++Mo6+)比率随着煅烧温度的增加而略有降低。这个现象归因于部分MoO3与PO43-发生反应,生成了低价态的Mo 物种[13]。

图2(c)为不同催化剂的O 1 s XPS 谱。各催化剂的O 1 s 谱峰经拟合后分为2 个峰,分别为位于531.1 eV 处的化学吸附氧(Oα),以及位于530.1 eV处的晶格氧(Oβ)。普遍认为,Oα是一种活泼氧类,可以将NO 氧化为NO2,促进“快速SCR 反应”(2 NH3+NO+NO2=2 N2+3 H2O)的进行[14-15]。根据表2 中的数据,含P 催化剂的Oα/(Oα+Oβ)比率较高,增加煅烧温度,催化剂的Oα/(Oα+Oβ)比率进一步增加。这个趋势与催化剂的(V3++V4+)/V5+比率变化是正相关的,根据我们之前的研究[16],可以认为,含P催化剂中Oα的增加,是由于催化剂上聚合钒含量的增加所导致的。

图2(d)为不同催化剂的 P 2pXPS 谱。各催化剂在结合能134 eV 和133.2 eV 处的峰分别对应催化剂上的P2O5和PO3-[17]。由表2 可知,P-400、P-450、P-500、P-550 和P-600 催化剂的PO3-/(P2O5+PO3-)比率分别为0.40、0.39、0.38、0.33 和0.31。即增加煅烧温度,催化剂中P2O5的含量也随之增加。这可能会对催化剂的脱硝活性产生一定的影响。

表2 不同催化剂的XPS 分析数据Table 2 XPS analysis data of different catalysts

不同催化剂的H2-TPR 谱如图3 所示。VMo/Ti 催化剂在350~500 ℃出现H2还原峰,归属于催化剂上VOx和MoOx物种的还原[6]。由图3 可知,含P 催化剂的H2还原峰峰顶温度均高于VMo/Ti 催化剂,随着煅烧温度的进一步提升,催化剂的H2还原峰峰顶温度随之向高温方向移动。经计算,V-Mo/Ti、P-400、P-450、P-500、P-550 和P-600催化剂的耗氢量分别为172.6、168.2、166.6、163.8、151.4、122.4 μmol/g。为解释这一现象,需要说明的是,钒钛系催化剂中的VOx物种有三种形态:单体钒、聚合钒和晶体钒。当催化剂中V2O5含量较低时,VOx物种主要以单体钒和聚合钒的形态存在。由于单体钒的还原难度低于聚合钒[18],结合XPS 的分析结果,可以推断,P 促进了催化剂上VOx物种的聚合,增加了催化剂的(V3++V4+)/V5+比率,增加了催化剂的还原难度。提高煅烧温度,这个趋势更加明显。

图3 不同催化剂的H2-TPR 谱Fig.3 H2-TPR spectra of different catalysts

为验证上述推断,针对不同催化剂进行了UVvis 分析,结果如图4 所示。通常认为,随着钒钛系脱硝催化剂中VOx物种的聚合程度提高,催化剂的紫外吸收边波长不断增大[19]。由图4 可知,VMo/Ti~P-600 催化剂的紫外吸收边波长由418 nm逐步增大至442 nm,说明催化剂中聚合钒的含量逐渐增加。这个现象与XPS、H2-TPR 的分析是吻合的。

图4 不同催化剂的UV-vis 谱Fig.4 UV-vis spectra of different catalysts

酸性也是影响催化剂脱硝性能的重要因素。为此,对六种催化剂进行了NH3-TPD 分析,结果如图5 所示。由图5 可得,不同催化剂均在225~475 ℃出现NH3脱附峰。经计算,V-Mo/Ti 催化剂的NH3脱附量为171.0 μmol/g,P-400~P-600 催化剂的NH3脱附量则分别为199.9、207.0、195.3、159.9、125.7 μmol/g。即当煅烧温度≤450 ℃时,含P 催化剂的酸量较V-Mo/Ti 催化剂高,且随煅烧温度的增加,酸量有所增加。当煅烧温度达到500 ℃,催化剂的酸量开始下降。继续增加煅烧温度,催化剂的酸量进一步减少。我们认为,对于含P 催化剂,三种因素影响了催化剂的酸性。①P 的引入促进了聚合钒的增加,进而增加了催化剂的酸量[16,18]。② 含P 催化剂上的PO3-的存在会为催化剂提供一定量的酸位[19]。③含P 催化剂上的P2O5会覆盖催化剂上的部分酸位[20-22]。当负载P 以后的煅烧温度较低时(≤500 ℃),催化剂上P2O5含量较低,催化剂的酸量较V-Mo/Ti 催化剂高。当煅烧温度提升至500 ℃以上,催化剂上P2O5含量增加,导致其酸量减少。

图5 不同催化剂的NH3-TPD 谱Fig.5 NH3-TPD spectra of different catalysts

六种催化剂的脱硝性能见图6。为考察负载P以后不同的煅烧温度对催化剂脱硝性能的影响,首先进行对比试验,将V-Mo/Ti 催化剂分别在400~600 ℃下煅烧1.5 h,并测试各催化剂的脱硝效率,结果如图6(a)所示。可以看出,六种催化剂的脱硝性能存在微小差异,说明对V-Mo/Ti 催化剂进行二次煅烧,不会导致催化剂脱硝性能的明显变化。图6(b)对比了含P 催化剂与V-Mo/Ti 催化剂的脱硝效率。由图6 可知,含P 催化剂的脱硝效率优异于V-Mo/Ti 催化剂。当煅烧温度位于400~500 ℃区间内时,煅烧温度的增加,带来了催化剂脱硝效率的提升。而当煅烧温度高于500 ℃,催化剂的脱硝效率开始出现下降。六种催化剂中,P-500催化剂的脱硝效率最为优异。相比V-Mo/Ti 催化剂,P-500 催化剂的T80(脱硝效率>80%的温度区间)向低温方向的拓展约30 ℃。根据前人的研究[23],聚合钒较单体钒具有更高的脱硝活性。通过控制钒钛基催化剂上的聚合钒含量在合适的范围内,有助于提升催化剂低温脱硝活性[18,24]。并且,V-Mo-P/Ti 催化剂上较高的Oα含量,也会在一定程度上给催化剂的脱硝活性带来提升。因此可知,含P 催化剂的脱硝活性,尤其是低温脱硝活性优于V-Mo/Ti催化剂。然而,当煅烧温度提升至500 ℃以上时,催化剂的酸性开始降低,因此导致催化剂的脱硝活性下降。

图6 不同煅烧温度V-Mo/Ti 催化剂的脱硝效率(a)、不同煅烧温度V-Mo-P/Ti 催化剂的脱硝效率(b)和N2O 生成量(c)Fig.6 Denitration efficiency of V-Mo/Ti catalysts calcinated at different temperatures (a),denitration efficiency (b) and N2O concentration (c) of V-Mo-P/Ti catalysts calcinated at different temperatures

图6(c)为不同催化剂在脱硝反应过程中的N2O 生成量。当反应温度>340 ℃时,N2O 开始生成。V-Mo/Ti 催化剂的N2O 生成量相对较少,反应温度为430 ℃时对应的N2O 生成量(质量分数)为66.3×10-6。负载P 以后,随着煅烧温度的增加,反应过程中催化剂的N2O 生成量也随之增加。当反应温度为430 ℃时,P-600 催化剂的N2O 生成量增加至108.1 ×10-6。这个现象与含P 催化剂上增加的聚合钒有关,因为聚合钒是脱硝反应过程中N2O 生成的主要因素[25]。

试验进一步考察了P-500 催化剂的抗SO2、H2O 性能,其结果如图7 所示。首先,将催化剂置于250 ℃下运行。2 h 后,向模拟烟气中注入质量分数400 ×10-6的SO2和5%H2O,催化剂的脱硝效率开始下降。随着运行时间增至10 h,催化剂的脱硝效率降低到33.7%。随后,将反应温度提升至310 ℃,催化剂的脱硝效率随之提升到72%左右。当运行时间增加至18 h,继续提升反应温度至370 ℃,催化剂的脱硝效率提高至80%附近。继续运行8 h 后,切断模拟烟气中SO2和H2O 的注入,催化剂的脱硝效率恢复到约89%。对比图6(b)和图7中的数据,可以看出,随着反应温度的提高,烟气中SO2和H2O 对催化剂脱硝效率的负面影响逐步下降,可能的原因是低温运行时,催化剂表面会附着一定量的硫酸氢铵。P-500 催化剂在含SO2、H2O 气氛下连续运行24 h,在停止SO2和H2O 注入后,催化剂的脱硝效率可以恢复到新鲜催化剂的水平,说明该催化剂具备较好的抗SO2、H2O 性能。

图7 P-500 催化剂的抗SO2、H2O 性能Fig.7 Resistance of SO2 and H2O of P-500 catalyst

试验对反应前后的P-500 催化剂进行FT-IR 分析,其结果如图8 所示。图8 中,两种催化剂均出现4 个红外吸收峰,其中,545 cm-1处的峰为锐钛矿型TiO2的特征峰[26]。1 058 cm-1为V=O 的不对称伸缩振动峰,1 634 cm-1和3 400 cm-1分别为水的弯曲振动和伸缩振动峰[27-28]。两种催化剂的红外谱图基本一致,说明反应后的P-500 催化剂与新鲜催化剂相比,表面没有硫酸盐生成,催化剂的结构没有出现明显变化。

图8 反应前后P-500 催化剂的红外光谱Fig.8 FT-IR spectra of P-500 catalyst before and after reaction

3 结论

1) P 的负载对催化剂的晶型和孔道结构影响不大。P 会促进V-Mo/Ti 催化剂上聚合钒的生成,从而增加催化剂的(V3++V4+)/V5+比率以及其化学吸附氧含量。并且,随着煅烧温度的增加,这个趋势更加明显。

2) 负载P 以后,催化剂的酸性也受到影响。较低的煅烧温度下(≤500 ℃),V-Mo-P/Ti 催化剂的酸量高于V-Mo/Ti 催化剂。继续提高煅烧温度,催化剂上的P2O5含量增加,导致催化剂的酸性下降。

3) V-Mo-P/Ti 催化剂相比于V-Mo/Ti 催化剂,其脱硝活性更好。在500 ℃下煅烧所制得的P-500 催化剂,体现了最佳的脱硝活性,在烟气温度310~430 ℃范围内,催化剂的脱硝效率在85%以上。同时,该催化剂也具备较高的抗SO2、H2O 性能。