孔周煤岩体渐进性破坏过程裂隙和应变能演化特征

马 德,赵育云,郭德龙,邰玉龙

(1.陕西陕煤铜川矿业有限公司 下石节煤矿,陕西 铜川 727101;2.陕西建新煤化有限责任公司,陕西 黄陵 727300;3.旬邑县中达燕家河煤矿有限公司,陕西 咸阳 711300)

瓦斯抽采钻孔孔周煤岩体裂隙发育,将直接导致钻孔孔周形成漏气通道,从而造成矿井瓦斯抽采率低[1]。又因瓦斯抽采钻孔破坏过程与含孔试样渐进性破坏试验一致[2],因此开展孔周煤岩体渐进性破坏试验,探究孔周煤岩体裂隙和应变能演化特征,有助于揭示抽采钻孔孔周裂隙扩展规律。近几年,数字散斑相关方法(Digital Speckle Correlation Method,DSCM)被大规模用于孔周煤岩体表面裂隙演化研究方面[3]。潘一山等[4]采用数字散斑相关方法,定量化研究试样破坏过程中的应变局部化带宽度;马少鹏等[5]利用数字散斑相关方法,开展含孔试样变形测量试验,探究破坏过程中应变局部化区域裂隙扩展规律;刘招伟、肖福坤等[6-7]采用数字散斑相关方法研究含孔试样变形破裂演变规律,探究试样起裂时间、位置及变形破裂的剧烈程度;宋义敏[8-9]通过分析试样破坏全过程的表面变形情况,研究其局部化带位移演化及能量演化规律;张天军[10-11]开展含孔试样渐进性破坏试验,并提供基于DSCM系统的应力门槛值计算方法。上述研究在孔周煤岩体变形演化方面取得了大量的成果,但对于渐进性破坏过程中,孔周煤岩体表面裂隙动态演化及能量演化的研究较少,同时对于裂隙演化过程及能量累积过程之间的关系研究鲜有报道。因此,基于数字散斑相关测量方法,开展孔周煤岩体渐进性破坏试验,获取试样表面变形情况。分析孔周煤岩体裂隙动态演化过程及能量演化特征,并探究其渐进性破坏过程中,裂隙演化与能量累积之间的关系。

1 孔周煤岩体渐进性破坏试验

1.1 试验过程

将质量比为7∶3的石膏和水混合浇筑于70 mm×70 mm×140 mm方形试样盒中,待24 h后试样成型并拆模,同时将试样静置放于实验室阴凉通风处养护30 d。接着取出试样,修补并打磨试样表面,同时将试样分为完整试样A组和含孔试样B组(孔径φ=10 mm),每组3个(A1、A2、A3、B1、B2、B3)。

试验采用DNS200电子万能试验机为应力加载系统,加载方式为位移加载,加载速率为0.1 mm/min。结合VIC-3D观测系统,采用2组CDD相机采集试样破坏图像,采集频率为1 Hz。同时在试验之前,在试样表面均匀喷涂散斑,为系统采集图像、计算散斑位移提供物理依据[12]。试验系统布置图如图1。

图1 试验系统布置图Fig.1 Layout of the test system

1.2 试验结果

根据试验结果,考虑制样过程中存在一定的离散性,选取每组典型试样,以A2、B3为例,绘制试样在渐进性破坏过程中应力σ-应变ε曲线,试样应力-应变曲线如图2。同时,观察试样破坏后表面裂纹产生情况,试样破坏后表面照片如图3。

图2 试样应力-应变曲线Fig.2 Stress-strain curves of the sample

通过分析试样的应力-应变曲线,可得出各组试样在渐进性破坏过程中的变形趋势基本一致,但其抗压强度存在着明显的差异,完整试样峰值抗压强度明显大于含孔试样,表明孔对试样的强度影响显著。

由图2和图3可以发现,完整试样A2的峰值抗压强度为8.17 MPa,当试样中间预制钻孔后,含孔试样B3的峰值抗压强度下降至3.69 MPa,相对下降54.8%,同时钻孔周围产生较多裂隙,钻孔上下两侧变形严重,孔壁两端显著移近。表明在实际瓦斯抽采钻孔施工过程中,钻孔开挖会导致孔周煤岩体抗压强度大幅下降,孔周产生较多裂隙,进而造成钻孔破坏,甚至塌孔。

图3 试样破坏后表面照片Fig.3 Surface photos of the sample after failure

2 孔周煤岩体裂隙演化

2.1 孔周煤岩体裂隙动态演化过程

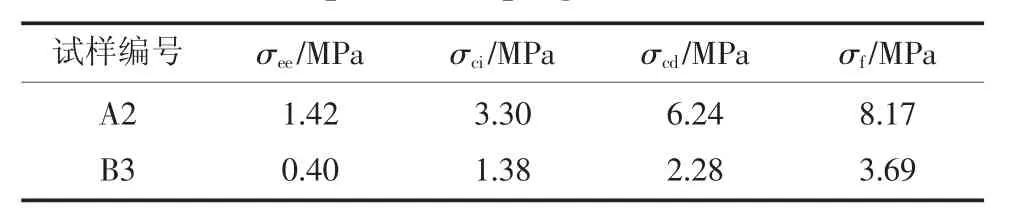

根据分析试样在渐进性破坏过程中的应力-应变曲线图,可得A2、B3试样在渐进性破坏过程中的应力门槛值[13],试样在渐进性破坏过程中的应力门槛值见表1。

表1 试样在渐进性破坏过程中的应力门槛值Table 1 The stress threshold of the specimen in the process of progressive failure

根据应力门槛值,将试样渐进性破坏过程划分为6个阶段,A2试样、B3试样渐进性破坏阶段划分如图4、图5。A2试样、B3试样渐进性破坏阶段表面应变场云图如图6、图7。

图5 B3试样渐进性破坏阶段划分Fig.5 Dividing the progressive failure stage of the sample B3

图6 A2试样渐进性破坏阶段表面应变场云图Fig.6 Surface strain field cloud images of the sample A2 in the progressive failure stage

由图4~图7可知:

图4 A2试样渐进性破坏阶段划分Fig.4 Dividing the progressive failure stage of the sample A2

图7 B3试样渐进性破坏阶段表面应变场云图Fig.7 Surface strain field cloud images of the sample B3 in the progressive failure stage

1)在加载初始阶段1,试样内部首先出现压应变区,表明试样处于密实阶段,试样内部原有微观裂隙、孔隙逐渐闭合。

2)随着试样的持续加载,在阶段2,完整试样A2内部出现较为集中的压应变区,而试样上部边缘处出现拉伸应变区,表明此时试样A2上部逐渐产生微裂隙。而含孔试样B3在钻孔周围产生应力集中现象,并表现出较大的拉伸现象。

3)在阶段3,试样处于线弹性加载过程,完整试样A2上部拉伸应变区逐渐扩大,同时左右两侧也产生拉伸应变区,试样局部发生变形。而含孔试样B3在钻孔附近出现较大变形,形成局部化带,在钻孔周围产生应力集中现象。

4)在阶段4,试样在破坏过程中达到应力峰值点,此时试样处于塑性变形阶段。完整试样A2上部边缘已经出现较大的变形,特别是在接近应力峰值强度处,试样左上角以及右侧产生了较大的剪切应变。而含孔试样B3在钻孔周围的变形局部化带不断延伸、扩展至试样上下两端,当达到应力峰值时,试样表面沿钻孔形成规则的贯穿变形局部化带,此时可判断试样上下两端形成微观的主拉伸裂纹。由此可以说明,在加载到峰值点处,试样的结构破坏并不严重,仅在表面产生微观裂纹。

5)在阶段5,应力降低至90%峰值应力,此时试样处于快速破坏阶段。完整试样A2在此阶段应力下降速率较快,几乎呈现线性下降的趋势,试样右侧产生明显的宏观裂隙,且有较大的变形,其左侧也表现处变形局部化带。而含孔试样B3在此阶段应力呈台阶状下降,下降速率较慢,同时此前沿钻孔形成的规则贯穿变形局部化带继续扩展,试样表面表现出明显的宏观裂隙,但裂隙并未完全贯穿试样表面。

6)在阶段6,应力降低至70%峰值应力,此时试样处于形状快速失效阶段。试样表面裂隙持续扩展,形成完全贯穿的宏观裂隙,其内部结构破坏严重,表明当加载达到70%σf时,试样发生断裂破坏[14]。此时完整试样A2的上部左侧发生破坏,而含孔试样B3表现为孔周产生竖向劈裂裂隙。

2.2 孔周煤岩体裂隙分布特征

根据Lajtai[15-16]对试样破坏后裂隙的划分类型,分析渐进性破坏试验结果。完整试样A2在试样顶部左右两侧仅产生T类裂纹;含孔试样B3沿孔周产生了T类以及N类裂隙,并出现T2型裂隙与NS裂隙相连通的现象。裂隙分布二值化图像如图8。

图8 裂隙分布二值化图像Fig.8 Binarized images of cracks distribution

同时,在渐进性破坏过程中,试样表面产生的裂隙在轴向加载力的作用下,不断拉伸张开和错动,因此在垂直于裂隙方向对称布置2个测点,通过数字散斑图像获得的试样表面位移场,计算裂隙扩展过程中的张开量和错动量。裂隙张开错动示意图如图9。

图9 裂隙张开错动示意图Fig.9 Schematic diagram of crack opening and misalignment

裂隙张开量及错动量的计算公式为(定义顺时针错动为负,逆时针错动为正):

式中:u0为裂隙张开量;us为裂隙错动量;u1、u2为2个测点沿x方向的位移;v1、v2为2个测点沿y方向的位移;θ为两测点连线与x轴之间的夹角。

2.3 完整试样裂隙张开量和错动量演化

根据煤岩体裂隙分布特征及裂隙张开量、错动量计算方法,绘制渐进性破坏过程中完整试样A2表面裂隙张开量、错动量演化曲线。完整试样A2裂隙张开量、错动量演化曲线如图10、图11。

图10 完整试样A2裂隙张开量演化曲线Fig.10 The evolution curves of the crack opening of the complete sample A2

图11 完整试样A2裂隙错动量演化曲线Fig.11 The evolution curves of the crack dislocation momentum of the complete sample A2

对比图10、图11可知,在加载初期,试样A2表面4种裂隙的张开量和错动量几乎为0。直至加载至应变ε=62.9×10-4,应力为4.75 MPa,对比图5试样正处于弹性变形阶段,此时试样右侧产生1条轴向裂隙T12(图8(a)),其裂隙张开量u0=0.106 9 mm,裂隙错动量us=-0.079 9 mm。随着持续加载,当加载至应变ε=72×10-4时,试样表面几乎同时出现T11、T23 2条新轴向裂隙张开。其中T11裂隙张开量为0.076 2 mm,错动量为-0.075 8 mm;T23裂隙张开量为0.020 5 mm。

当加载至应变ε=71.4×10-4时,对比图4试样达到裂隙破坏应力点,此时T23裂隙同时发生张开和错动。最终当加载至应变ε=92.9×10-4时,此时试样加载应力刚过90%峰值应力,T23裂隙张开量开始呈线性趋势下降,而裂隙错动量仍呈线性持续增加,表明T23裂隙并非因拉伸破坏,而是试样表面微裂隙间的剪切滑动造成。

当加载至应变ε=127×10-4时,即应力为70%应力峰值,试样表面4种裂隙的张开量、错动量均趋于稳定,表明试样形状快速失效,已完全破坏,试样表面产生较大的宏观裂隙。其中T11裂隙张开量为0.461 0 mm,错动量为-0.925 6 mm;T12裂隙张开量为1.383 5 mm,错动量为-0.236 6 mm;T21裂隙张开量为0.302 6 mm,裂隙错动量为0.295 3 mm;T23裂隙的张开量为-0.188 8 mm,裂隙错动量为0.615 4 mm。

2.4 含孔试样裂隙张开量和错动量演化

根据煤岩体裂隙分布特征及裂隙张开量、错动量计算方法,绘制渐进性破坏过程中含孔试样B3表面裂隙张开量、错动量演化曲线。含孔试样B3裂隙张开量、错动量演化曲线如图12、图13。

图12 含孔试样B3裂隙张开量演化曲线Fig.12 The evolution curves of crack opening of the sample B3 with holes

对比图12和图13可知,当加载至应变ε=86×10-4时,试样首先在钻孔下端产生1条轴向扩展裂隙T2(图8(a)),其裂隙张开量为0.013 6 mm,随后呈线性增加;而在整个破坏过程中,裂隙T2的错动量几乎一直为0。但当加载至应变ε=136×10-4时,此时裂隙张开量达到峰值0.661 1 mm,之后瞬间降低为-0.241 7 mm;裂隙错动量也突然发生顺时针错动,错动量为-0.312 5 mm。由此可判定T2裂隙两侧块体发生了类似断层上下错动现象,裂隙两侧间距突然减小。

图13 含孔试样B3裂隙错动量演化曲线Fig.13 The evolution curves of the crack dislocation momentum of the sample B3 with holes

当加载至应变ε=88×10-4时,此时加载接近应力峰值,试样表面几乎同时出现T1、N1 2条新裂隙。其中T1裂隙张开量为0.013 6 mm,错动量为0;N1裂隙张开量为0.161 9 mm,错动量为0.012 5 mm。并且随着继续加载,T1裂隙张开量和错动量不再继续增加,裂隙扩展几乎停止;N1裂隙张开量继续呈线性增加,在ε=128×10-4时达到张开量峰值0.753 1 mm,同时错动量也达到峰值0.617 9 mm。

当试样加载到应力峰值时,N2裂隙同时张开和错动,随后均呈线性增长,但是增长速度较为缓慢。

3 孔周煤岩体应变能量演化

孔周煤岩体在渐进性破坏过程中能量的耗散主要用于其裂隙的萌生和演化[17]。因此,研究渐进性破坏过程中煤岩体应变能演化特征,可以更清楚认识局部化带的变形程度及能量耗散规律。

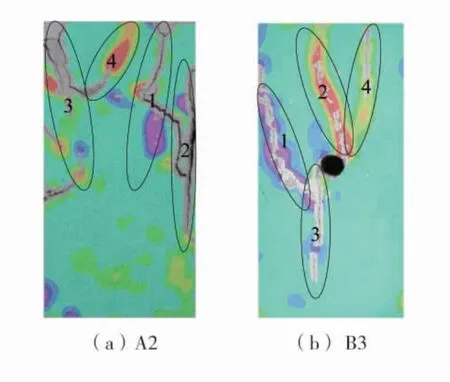

根据试样的最终破坏模式,以及试样破坏前的应变场特征,选取变形局部化区域1~区域4为分析区域,变形局部化带的标识及划分如图14。

图14 变形局部化带的标识及划分Fig.14 Identification and division of deformation localization zone

宋义敏等[9]提出了应变能密度计算公式:

式中:U为应变能密度;E为弹性模量;μ为泊松比;ε1为试样表面第1主应变;ε2为试样表面第2主应变。

A2试样、B3试样局部化区域应变能密度演化曲线如图15、图16。

图15 A2试样局部化区域应变能密度演化曲线Fig.15 The evolution curves of strain energy density in the localized region of the sample A2

图16 B3试样局部化区域应变能密度演化曲线Fig.16 The evolution curves of strain energy density in the localized region of the sample B3

从图5可以看出,在试样加载到应力峰值之前,完整试样A2的4个局部化区域的能量变化主要表现为能量积累,其应变能密度演化曲线基本一致,均保持非线性增加的趋势。随着持续加载,当加载应力超过峰值应力后,区域1、区域2的应变能密度积累速度突然加快,加载至应变ε=93.8×10-4时,区域1、区域2应变能密度达到峰值,区域1的应变能密度为42.9×103J/m3,区域2的应变能密度55.6×103J/m3,此时对应加载应力为7.71 MPa。加载至应变ε=127.4×10-4时,区域3完成能量积累,应变能密度达到峰值30.8×103J/m3,此时对应加载应力为5.83 MPa。区域4在加载至应变ε=100×10-4时,应变能密度达到峰值2.54×103J/m3,此后较长一段时间处于上下波动的趋势,表明试样顶部(区域4)的裂隙在不间断的裂开、闭合,直至试样形状失效。

局部化区域应变能密度演化特征与在渐进性破坏过程中试样裂隙演化特征基本一致,即当试样加载应力降低至90%峰值应力(σ=7.35 MPa)时,试样处于快速破坏阶段,试样右侧(区域1、区域2)产生明显的宏观裂隙,且有较大的变形。当试样加载应力降低至70%峰值应力(σ=5.72 MPa)时,完整试样A2的上部左侧(区域3)发生破坏。

从图16可以看出,在加载初始阶段,含孔试样B3应变局部化区域的应变能密度基本为0。此后加载至应变ε=86×10-4时,区域3的应变能密度最早开始积累,并且在ε=105.1×10-4时达到峰值162×103J/m3;加载至应变ε=88×10-4,加载接近应力峰值时,钻孔周围(区域2、区域4)能量迅速累积,应变能密度增加。此过程与图11试样裂隙张开量演化过程相一致,分析其主要原因是此阶段试样处于弹塑性变形阶段,在加载应力达到应力峰值之前,含孔试样仅在钻孔周围产生应力集中现象,形成局部化区域能量累积。之后随着加载的持续,含孔试样4个区域的应变能密度积累逐渐加快。

当试样加载到应力峰值时,区域1应变能密度开始累积,随后应变能密度呈不规则波动增加,表明区域1的裂隙持续扩展,指导试样破坏。

随着持续加载,钻孔周围(区域1、区域2、区域4)应变能密度逐渐增加,试样表面裂隙张开、错动,直到试样完全破坏,应变能密度积累达到峰值,孔周裂隙迅速扩展,裂隙宽度增加。

4 结 论

1)在渐进性破坏过程中,完整试样抗压强度明显大于含孔试样,且试样孔周产生较多裂隙,钻孔上下两侧存在较为严重的变形。表明在实际钻孔施工过程中,会导致煤岩体抗压强度大幅下降,钻孔周围产生较多裂隙,进而造成钻孔破坏,甚至塌孔。

2)孔周煤岩体裂隙演化过程与加载应力呈对应关系,通过对比分析渐进性破坏过程,裂隙张开量和错动量的演化特征,得到张开、错动混合型裂隙是造成试样破坏的主要裂隙类型。

3)在渐进性破坏过程中,孔周煤岩体局部化区域应变能密度演化特征与裂隙演化特征基本一致,并且具有2个典型的特点:①试样抗压强度的降低与局部化区域变形能密度累积保持对应的关系,表明煤岩体强度变化的本质为试样内部能量的调整;②试样破坏过程中,不同局部化区域的应变能密度演化特征不同,并且直接影响试样整体结构的稳定性。