Q235B 薄板网格表面巴氏合金MIG堆焊层制备与组织性能分析

王昌皓,李必文,邓 彬,杨 涵,翦奉林

(1.南华大学 机械学院,湖南 衡阳 421000;2.湖南工学院,湖南 衡阳 421000)

锡基巴氏合金因其良好的减摩特性、自适应性和压入性被作为轴承合金广泛应用于交直流发电机、汽轮机、风机和涡轮机等大中型旋转机械[1]。采用熔化极惰性气体保护焊(MIG 焊)堆焊制备的巴氏合金轴瓦组织均匀致密,相较于浇铸法,既不需要先行挂锡以提高结合强度,也不易产生偏析、夹杂、气孔和裂纹等缺陷;相较于喷涂法,其结合强度更高、尺寸更厚、孔隙率大幅度降低。进一步提升巴氏合金轴瓦与底瓦的结合强度,才能有效避免使用过程中的脱落、碎裂现象[2-5]。本文以表面开有深度为0.1mm、纵横间距为1mm 的Q235B 钢板为基体,施以SnSb8Cu4 巴氏合金的MIG 堆焊,进行堆焊层的组织检测与机械性能分析,考察中型轴瓦镶焊工艺的可行性、堆焊层的质量及性能。

1 试验材料与方法

1.1 试验材料

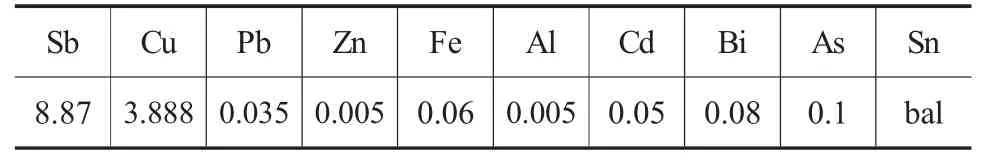

基体材料为常用作轴瓦底座的Q235B钢,尺寸300mm×300mm×2.7mm,表面用R0.5mm 成形刨刀开有如图1 所示深0.1mm、纵横间距为1mm 的网格槽,焊前用盐酸、丙酮依次清洗表面铁锈和油污,再用无水乙醇进行脱水处理并烘干;MIG 焊采用直径1.2mm 的SnSb8Cu4 焊丝,化学成分如表1,焊前先经70℃×1h 烘干处理。

图1 Q235B 钢基体表面网格

表1 SnSb8Cu4 合金化学成分

1.2 堆焊设备与工艺

(1)焊机:选用福尼斯TPS-5000 CMT 焊机,以送丝与熔滴过渡过程数字化协调控制技术来保证薄板MIG 焊时所要求的低热输入量和无飞溅冷熔滴过渡。

(2)保护气体:纯度99.99%的氩气。

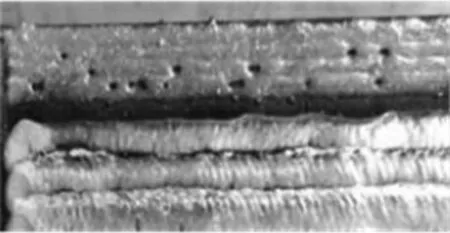

(3)运条方式与堆焊层高度:采用多层多道焊接,第1 层6 道,为减小薄焊件的热影响区,第1 层作为打底焊采用了直线运条,搭接率25%,层高2.4mm;第2、3 层每层3 道,每道采用如图2 所示的横向Z 字形摆焊,搭接率30%,层高均为2.1mm;堆焊层总高度6.6mm。

图2 堆焊运条方式

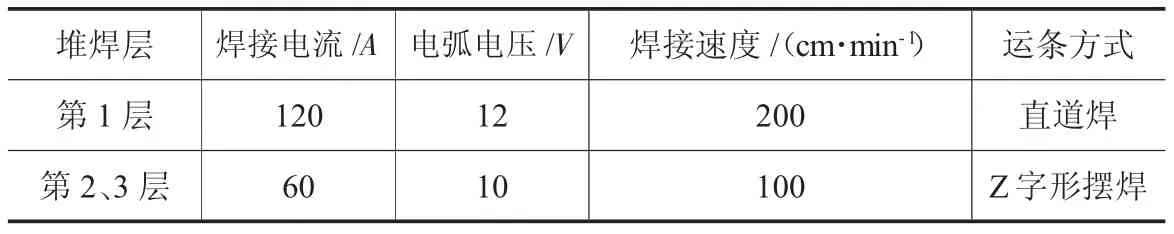

(4)堆焊参数:基于MIG 焊焊接规范和经验数据,送丝速度定为3.8m/min,经反复实验后其他工艺参数的选用如表2。

表2 堆焊参数

(5)层间温度:第1 层的层间温度为室温,第1、2层施焊后冷却时间为1min。

第1 层施焊前未预热基体是为了防止堆焊层晶粒粗化及塑性、韧性降低;第2、3 层施焊采用较小的焊接参数,旨在降低热输入量,防止前一堆焊层巴氏合金熔化流淌;采用摆动焊接目的在于增大熔宽、降低余高、减少气孔、避免咬边[6]。

1.3 测试设备及方法

在立式加工中心用端铣刀将堆焊层切去1.8mm后,使用DK-900 型超声波检测仪进行探伤,如图3所示。电火花线切割制成10mm×10mm×7.5mm 试样,截面打磨抛光后使用ZeissSigma 扫描电子显微镜(SEM)、Smartedx 能谱仪(EDS)和XRD-7000S 型X 射线衍射仪进行微观形貌分析、元素及相分析、元素分布及扩散分析;试样经4%的硝酸酒精腐蚀后使用GX51F 金相显微镜进行低倍组织分析;使用KB30S 维氏硬度计检测显微硬度;使用MFT-5000多功能摩擦磨损试验机检测摩擦性能。

图3 超声波探伤

2 组织检测及分析

在直道焊的第1 堆焊层产生了弧坑缩孔,如图2上方所示,分析应是电流偏大、焊接速度偏快等造成的;经第2 层Z 字形摆焊,起到弧坑处补焊盖面效果;堆焊完成第3 层后,铣低1.8mm 可得到均匀、连续、组织致密、无宏观裂纹的堆焊层。经超声波探伤,观察分析DAC 曲线和TCG 曲线,发现堆焊层仅为1级缺陷且与基体结合良好。

2.1 相分析及元素扩散分析

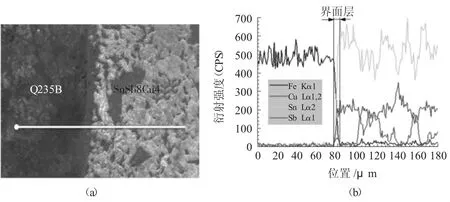

用SEM观察经腐蚀样品的横截面形貌相,可见界面层厚度约为7μm,显微组织远离界面的生长规律为平面晶、胞状晶、多向生长树枝晶、细小树枝晶。图4a 为界面处SEM 形貌相,图4b 为EDS 线扫描图。图4b 显示堆焊层中的Sn、Sb 和Cu 元素热扩散至基体的深度有80μm 以上,基体的Fe 元素热扩散至堆焊层的深度有100μm 以上,Cu 元素在界面层与堆焊层较大的变化幅度说明其在该范围存在富集现象。

图4 界面处SEM形貌相与EDS 线扫描图

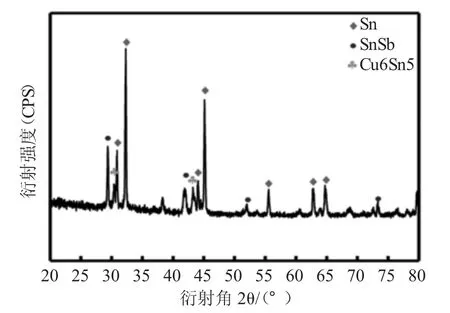

图5 为距界面3mm 处堆焊层的XRD 图谱,显示堆焊层合金的物相主要组成有Sn 基固溶体α 相、SnSb 晶体β 硬质相和Cu6Sn5 的ε 硬质相。

图5 距界面3mm 处堆焊层XRD 图谱

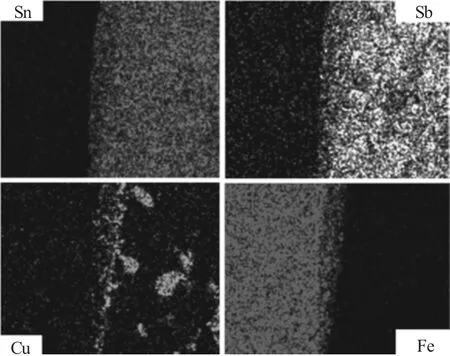

图6 为对界面处进行EDS 面扫描的结果,用于进行元素扩散分析。面扫描结果显示Sn 和Sb 元素在堆焊层、Fe 元素在基体中都呈均匀分布,而Cu 元素在堆焊层中的富集可为溶于Sn 基固溶体的过饱和固溶体或最先由包晶反应从液相中析出的Cu6Sn5 硬质相,Cu6Sn5 相沿界面层的富集分布对Fe 原子产生的钉扎效应阻碍了其向堆焊层的进一步扩散。可见Cu 元素不但提高了SnSb8Cu4 合金的强度和硬度[6],还对降低堆焊层的稀释率十分有利。

图6 界面处面扫描结果

2.2 金相组织分析

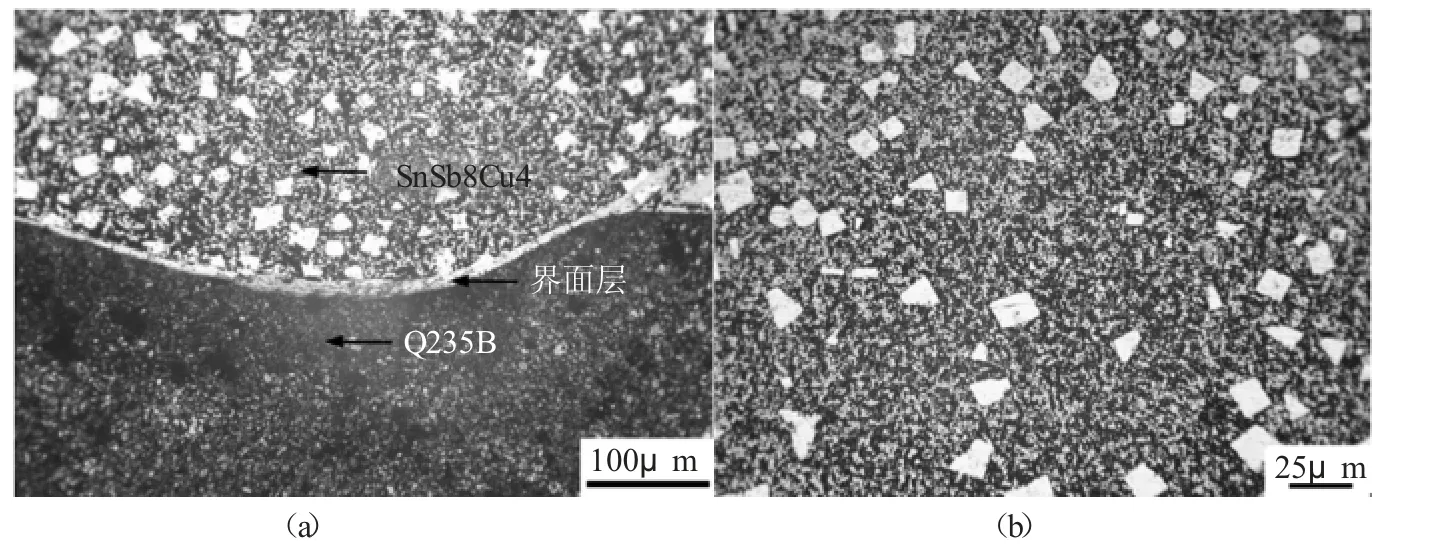

图7a 为界面处、7b 为距界面3mm 处的金相组织图。观察制成的6 个样品的金相组织图,发现第1堆焊层的弧坑缩孔均已填满,而Q235B 基体网格槽与上平面在施焊前的尖角过渡已变成图7a 所示镶焊后的R0.1~R0.3mm 圆弧过渡。堆焊层中黑色基体为软质的Sn 基α 固溶体,弥散分布的白色颗粒物为硬度370HB 的ε 相Cu6Sn5、白色立方块为硬度100HB 的β 相SnSb[8]。β 相SnSb 白色立方块的尺寸细化为约25μm,数量大幅度增加,图7b 进一步表明随着向堆焊层表面推移,SnSb 晶粒尺寸不断减小、数量不断增加、分布更为均匀,这说明采用MIG 焊制备的SnSb8Cu4 巴氏合金组织更为细小,应该对提升工作面平均硬度非常有利。

图7 MIG 堆焊SnSb8Cu4 金相组织图

3 机械性能分析

3.1 显微硬度检测

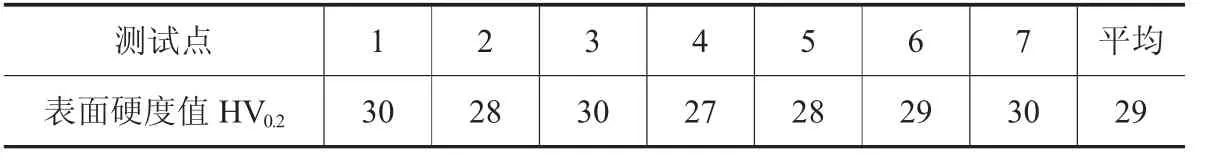

将总高度6.6mm 的堆焊层铣低1.8mm 后以点距200μm 检测表面显微硬度,结果如表3,表明硬度分布均匀性较好,与常用离心浇铸3mm 厚轴瓦比对,本文4.8mm 厚轴瓦工作面显微硬度提高了3HV0.2。

表3 表面显微硬度值

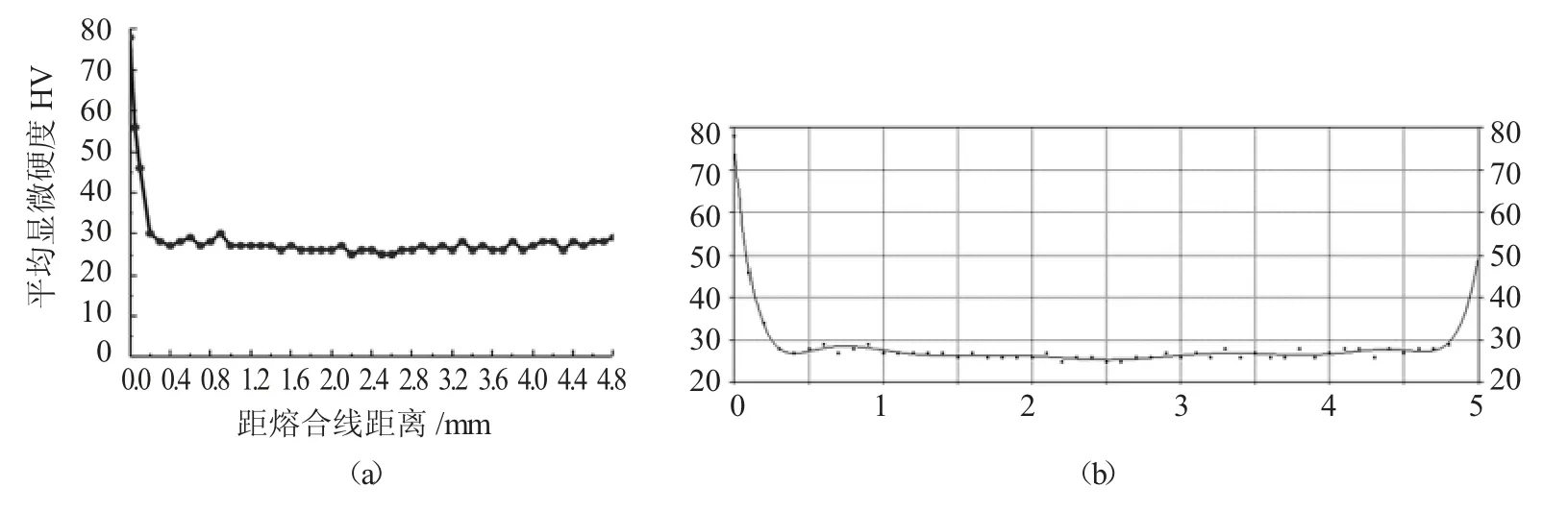

对样品截面进行显微硬度检测,与熔合线垂直方向检测点间距为100μm,每层打3 个点、点距0.4mm,得到图8a 的截面平均显微硬度分布图。堆焊层界面处的显微硬度为介于基体硬度(140HV0.2)和堆焊层硬度之间的78HV0.2,距界面0.35mm 处则骤降为30HV0.2,之后稳定在26~30HV0.2,均大于GB/T8740 中对SnSb8Cu4 铸造合金23.7HV0.2的硬度值要求,可见MIG 堆焊层晶粒度的提高、硬质相的细小弥散有效改进了SnSb8Cu4 合金的硬度。应用二维曲线拟合软件TableCurve 2D 对截面显微硬度数据进行拟合,得到图8b 所示的连续性、光滑性、保形性均好且标准误差小的高可信度曲线,可用于预测一定厚度下堆焊层的表面硬度。

图8 截面显微硬度分布与曲线拟合效果

3.2 摩擦磨损性能测试

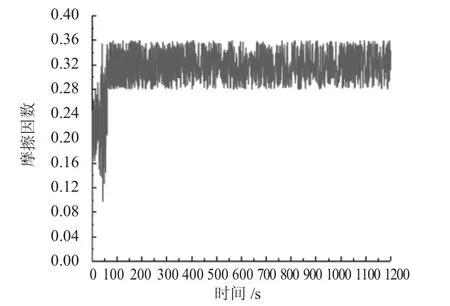

将MIG 堆焊SnSb8Cu4 的工件线切割出直径26mm 的磨环,在室温下用MFT-5000 多功能摩擦磨损试验机测试堆焊层的干摩擦性能,如图9 所示。对磨件为直径4mm 的40Cr 钢球,加载载荷为4.9N,转速150r/min,旋转半径11mm,摩擦磨损时间20min。观察试验过程,发现在较小的载荷和较低的速度下,磨环在经历20s 的塑性变形后进入磨粒磨损和塑性变形混合的轻微磨损阶段,60s 后趋于稳定;由于试样温度较低,磨环未出现熔融磨损[9]。图10 摩擦因数曲线显示在稳定期摩擦因数的加权平均值为0.32,小于离心浇铸的ZSnSb8Cu4 测试值0.35[10],而磨环失重量测得仅为4.1mg,证明MIG 堆焊层α-Sn 相晶粒度的提高、Cu6Sn5 和SnSb 硬质相的细小弥散有效改进了SnSb8Cu4 合金的干摩擦耐磨性。

图9 摩擦磨损试验

图10 试样瞬时摩擦因数变化曲线

4 结论

采用低热输入量和无飞溅冷熔滴过渡的MIG 焊工艺技术在Q235B 网格槽表面制备了SnSb8Cu4 锡基巴氏合金厚堆焊层,组织均匀致密、与基体结合良好,第2 层Z 字形摆焊弥合了第1 层直道焊的弧坑缩孔,晶粒度的提高、硬质相的细小弥散提升了巴氏合金的表面硬度及干摩擦耐磨性,相对于离心浇铸层有比较优势。研究证明了厚层SnSb8Cu4 巴氏合金MIG 镶焊工艺及工艺参数的可行性,为中厚度轴瓦制备与补焊提供了技术参考。