铜吹炼转炉渣高温固化砷铁渣实验研究

刘大方, 舒 波, 朱道飞, 张桂芳, 何姝静, 任军祥, 张宝辉, 熊章明

(1.楚雄滇中有色金属有限责任公司,云南 楚雄 675000;2.昆明理工大学 冶金与能源工程学院,云南 昆明 650093)

0 引 言

砷及其化合物是一类具有致突变、致癌、致畸的毒性很强的物质,并普遍存在铜冶炼的中间产品、烟尘、冶炼渣、铜电解液、阳极泥中.铜冶炼烟气制酸会产生含砷达0.5~25 g/L 的大量污酸.国内外对含砷污酸的除砷方法主要有钙盐沉淀法、铁盐沉淀法、硫化沉淀法等处理方法[1-3].含砷污酸经铁盐法处理后形成含砷高达30%左右的毒性强、成分复杂难处理的工业危废砷铁渣,长期堆存有潜在的环境污染风险,而由具有危废无害化处理资质企业处理则费用高.如何对有色冶炼中污酸脱砷产生的沉砷渣进行无害化处置,一直是国内外学者探索的重要课题.目前,含砷废渣的固化方法主要有水泥固化[4-5]、石灰固化[6]、聚合物或沥青固化[7]、高温固化[8-9]等稳定化/固化方法.其中高温熔融固化是通过高温熔融玻璃基材料,将砷稳定固化在玻璃化产物中[10].陆晓阳[11]在综述砷渣处理现状时提到火法焙烧可以使40%~70% 的砷以氧化的形式得以挥发,若进一步加入硫化剂,可使90%~95%的砷挥发.柴立元等[12]通过采用毒性特性浸出程序法及X-射线衍射以及扫描电镜分析了砷酸钠废渣玻璃固化前后的砷浸出浓度、物相以及表面形貌变化,结果表明玻璃固化可以有效地包裹砷酸钠废渣.单桃云等[13]提出砷混合盐与碎玻璃混合,在熔融温度为 1 100~1 300 ℃.时间为60~120 min 的条件下,所得的玻璃化固体中砷的浸出率<5 mg/L,达到国家标准.但沉砷渣的固化处理方法或多或少存在工序多、消耗物料多、处理时间长、操作复杂、增容大、成本高等不足.

铜吹炼转炉渣为一般工业固废,其含铁高达40%以上,主要作为水泥生产的原料加以利用,部分采用选矿、火法或湿法处理回收其中的铁、铜等有价金属,但回收率低、成本高、污染严重[14].杜柯等[15]研究铜吹炼转炉渣的矿相特征结果表明,转炉渣的铁橄榄石为主要物相,而玻璃相为次要物相,且玻璃相成分以FeO和SiO2为主,玻璃相呈胶状充填于磁铁矿及铁橄榄石集合体中.结合赵宗文、柴立元、单桃云等学者[8,12-13]将含砷物料高温熔融于硅酸盐玻璃、硼酸盐玻璃、磷硅酸盐玻璃等玻璃材料,转化为整体玻璃态或将砷固化于玻璃晶格达到无害化的目的的结论,本实验探索利用铜吹炼转炉渣的玻璃相来高温固化砷铁渣,实现“以废治废”。

为实现低成本地处理砷铁渣,本文以某企业的铜吹炼转炉渣和污酸铁盐法沉砷的砷铁渣为原料,开展了转炉渣高温固化砷铁渣的实验研究,重点考察了转炉渣与砷铁渣混合后的高温失重,以及转炉渣与砷铁渣不同配比对固化后砷浸出毒性浓度的影响,为铜吹炼转炉渣及其他类似高铁渣固化砷铁渣提供参考.

1 实验

1.1 实验原料

实验所用转炉渣与砷铁渣均采自某铜冶炼企业.转炉渣和砷铁渣经干燥、破碎、研磨筛分后备用.

1.2 实验设备

电子天平(上海精密科学仪器有限公司);电热鼓风干燥箱(郑州生元仪器有限公司);高温箱式电阻炉(河南酷斯特仪器科技有限公司);振动磨(天津市科器高新技术公司);同步热分析仪STA2500(德国耐驰);电感耦合等离子体发射光谱仪(美国TELEDYNE).

1.3 实验方法

砷铁渣和转炉渣在恒温干燥箱内 105 ℃ 干燥 6 h,用振动磨机器研磨后再筛分得50目以下的粉末.砷铁渣: 转炉渣按1∶40混合均匀进行热重分析;固化实验按砷铁渣:转炉渣为1∶55、1∶40、1∶25、1∶20、1∶10的质量配比并混合均匀放入坩埚,利用高温箱式电阻炉设置固化温度为 1 200 ℃,并保温 40 min 后,经 8 h 程序降温到室温,开展高温固化实验.固化后的产物按照标准 HJ/T299-2007《固体废物 浸出毒性浸出方法 硫酸硝酸法》进行破碎和浸出,采用电感耦合等离子体发射光谱仪测出浸出液砷的浓度.

1.4 实验分析

1)原料的TG分析

砷铁渣:转炉渣按1∶40混合均匀,取样 10.338 mg,从 30 ℃ 程序升温(升温速率为 20 ℃/min)至 1 300 ℃,通入空气流量为 50 mL/min,采用NETZSCH STA 2500同步热分析仪进行TG分析.

2)砷铁渣固化物的浸出毒性分析

砷铁渣固化产物的浸出毒性采用HJ/T299-2007测试分析.样品浸出毒性浸出中,浸提剂采用2∶1的浓硫酸和浓硝酸混合液滴加入试剂水,使pH为3.15~3.25,制得浸提剂;将砷铁渣固化产物破碎到粒径<9.5 mm,放入 2 L 的广口提取瓶,并按液固比10∶1(L/kg)加入浸提剂,于21~25 ℃ 下振荡18±2 h,过滤消解后采用ICP测砷的浸出浓度.对比危险废物鉴别标准GB5085.3—2007判定是否为危险废物.

3)砷铁渣高温固化体的物相分析

砷铁渣高温固化体研磨成粉末后,采用X射线衍射法检测,采用Cu靶Ka射线,Ni滤波片,波长为 0.154 06 nm,管压为 40 kV,采用连续扫描2θ,扫描范围5~90°,电流 40 mA.

2 结果与讨论

2.1 原料的特性表征

对转炉渣、砷铁渣进行了XRF分析,转炉渣和砷铁渣的主要化学成分如表1所示.

表1 转炉渣、砷铁渣的主要化学成分(质量百分比/%)

由表1转炉渣的XRF分析结果可知,该企业的转炉渣主要元素分别是Fe、Si、Pb、Cu、Zn、Al等元素,含铁超过40%,属于高铁渣,且为一般固体废物.由表1砷铁渣的XRF分析结果可知,该砷铁渣含有大量砷、铁、硫等元素,根据铁盐法原理可知,砷铁渣的主要成分为FeAsO4,还有少量的亚砷酸盐.

对转炉渣、砷铁渣进行了XRD分析,XRD图谱如图1所示.

图1 转炉渣、砷铁渣的XRD图

由图1转炉渣XRD图谱可见,从整个XRD衍射峰图中峰的强度大小和衍射角度来看,其主要物质为铁橄榄石(Fe2SiO4)和磁性铁(Fe3O4),此外,还含有少量的CuFe5O8、Cu2S.

由图1砷铁渣的XRD图谱可以看出,固化前的砷铁渣XRD没有明显的峰,FeAsO4主要以非晶形结构存在.通过对砷铁渣的砷浸出毒性测定,浸出液中砷浓度为 34.4 mg/L,高于GB5085.3—2007中的 5 mg/L.因此,该砷铁渣属于危废渣.

2.2 砷铁渣、转炉渣及混合后的热重分析

分别对砷铁渣、转炉渣以及砷铁渣与转炉渣按 1∶40 混合均匀,进行热重分析.图2为三个样品的热重曲线.

由图2(a)可知:在 1 300 ℃ 内程序升温过程中,纯转炉渣的总失重为6.61%,砷铁渣为53.56%.由于砷铁渣为非晶形物质,稳定性差,导致失重很严重.由图2(b)可知:随着温度升高,砷铁渣和转炉渣的混合样品先失重后增重再失重,分为四个阶段.当温度<263 ℃,该样品逐渐失重,失重率约为0.81%;当温度从 263 ℃ 升到 730 ℃,该样品增重,增重率约为2.81%;当温度从 730 ℃ 升到 990 ℃,该样品失重,失重率约为0.75%;当温度从 990 ℃ 升到 1 300 ℃,该样品快速失重,失重率约为2.64%;样品总失重约为1.39%.结合转炉渣、砷铁渣、砷铁渣高温固化的XRD分析结果可知:第一阶段失重可能是因为转炉渣和砷铁渣中所含物理水蒸发、CaSO42H2O等失去结晶水导致;第二阶段可能是因为转炉渣和沉砷渣吸收氧气等并发生反应导致增重;第三阶段可能是As2O3高温挥发而失重;第四阶段可能是ZnSiO3发生热分解,分解后的ZnO高温挥发导致失重.根据HSC Chemistry热力学计算,砷铁渣主要成分FeAsO4的热分解温度在 1 500 ℃ 以上,在 1 300 ℃ 下稳定难分解.因此可对砷铁渣进行 1 300 ℃ 下的高温固化.

图2 三个样品的热重曲线

2.3 固化体浸出毒性分析

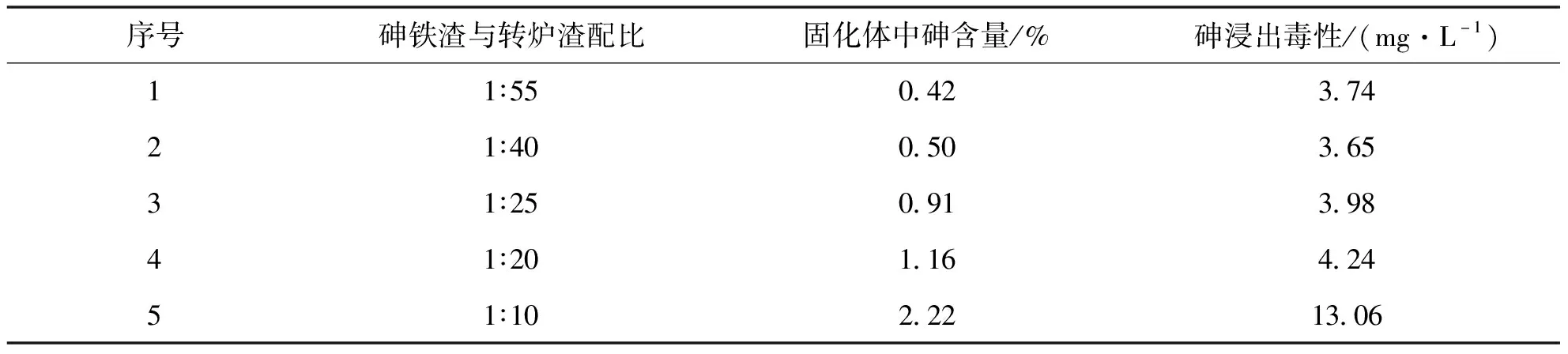

改变砷铁渣与转炉渣的配比,在 1 200 ℃ 下高温固化,固化体中砷的浸出毒性结果如表2所示.配比对固化体中砷含量与浸出毒性的影响规律如图3所示.

表2 原料配比对砷浸出浓度的影响

图3 配比对砷含量与浸出毒性的影响

表2及图3的结果表明:随着砷铁渣与转炉渣配比增加,固化体中总砷含量增加,而浸出毒性先减少后增加.当砷铁渣与转炉渣配比不大于1∶20时,固化体的砷浸出毒性浓度都小于 5 mg/L,低于GB5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》的浓度限值 5 mg/L 的要求,为一般工业废物.但当砷铁渣与转炉渣配比为1∶10时,固化体的砷浸出毒性浓度达到 13.06 mg/L,固化体成为了危险废物.实验结果表明,适当控制砷铁渣与转炉渣配比,砷铁渣能高温固化到转炉渣形成一种比较稳定的固化体,显著降低固化体中砷的浸出毒性,实现砷的有效固化.前人研究也表明这种化学稳定性与玻璃固化体形成,以及砷被包裹或参与玻璃体结构形成密切相关[16].需注意的是,在高温熔融固化过程中,有约占总砷10%左右的砷以As2O3进入烟气中,需设置烟尘收集装置回收处理烟尘.

2.4 固化体物相分析

改变砷铁渣与转炉渣配比,在相同条件下进行了高温固化实验,转炉渣与固化物的XRD图如图4所示.

图4 不同配比固化后的XRD图

3 结 论

进行了转炉渣高温固化砷铁渣的实验,通过XRF、XRD等手段,研究了改变转炉渣与砷铁渣不同配比对固化后砷浸出毒性浓度的影响,并得到以下结论:

1)铜冶炼污酸铁盐法所得的砷铁渣含砷为27.6%,砷浸出毒性为 34.4 mg/L,为危险废物,必须进行有效处理后才能进行填埋.

2)砷铁渣与铜冶炼转炉渣按一定比例配比,在1 200℃左右进行高温熔融固化,可实现砷铁渣中非晶形FeAsO4转变为稳定的晶形FeAsO4,并与转炉渣中的硅酸盐形成玻璃体结构;当控制砷铁渣与转炉渣的配比不大于1∶20,固化体中砷含量不大于1.16%时,固化体经HJ/T299-2007检测,砷的浸出毒性低于GB/T5085.3-2007中砷的浓度限值 5 mg/L 的要求,为一般工业固体废物.

3)以铜冶炼企业自产的吹炼转炉渣为原料,对砷铁废渣进行高温固化并转变为一般工业固废,实现“以废治废”,不仅为企业大幅度降低危废处理成本,也将为其他企业处理含砷危废渣提供了一种有效的治理途径.