污泥水热碳化余热回收系统 设计及热力学分析

任道蒙,王睿坤,林 凯,蔺兆华,王庆五

(华北电力大学动力工程系,河北 保定 071003)

随着我国城市化进程加快,污水处理厂的污水处理量及污泥产量均大幅增加。2020年我国污泥年产量超过6000万t[1]。目前,主流的污泥处置技术有填埋、土地利用、干化焚烧等[2]。其中,填埋或土地利用存在处置场所占地面积大、二次污染风险高、不可持续等严峻问题。干化焚烧技术是通过专用污泥焚烧炉或借助垃圾焚烧炉、火力发电锅炉等设备对污泥进行高温处理,实现污泥的显著减量化、无害化和资源化[3]。然而,污水处理厂的出厂污泥含水率很高(超过80%),为降低对燃烧设备热效率及安全运行的负面影响,污泥焚烧前需通过干化技术进行深度脱水[4]。采用现有的热力干化方法蒸发脱除污泥中的大量水分,热耗一般为每1 kg H2O 2850~3140 kJ,导致污泥处理的成本较高[5]。

水热碳化是一种在密闭亚临界水环境中进行的有机废弃物热化学改性技术,因此非常适用于污泥等高含水率废弃物。在亚临界水环境中,污泥胶体和絮团结构被破坏,其中的间隙水转化为自由水,同时污泥有机成分发生水解、脱羟、脱羧、芳构化等[6]反应,亲水基团化学键断裂,使污泥的结合水得以释放。因此,经水热碳化处理后的污泥浆料表现出很好的脱水性能,可被机械压滤至含水率40%以下[7]。由于水热碳化过程不发生水的相变,因此将污泥干化至相同含水率时,水热工艺脱水耗能(水热+机械)比热干化方式降低60%以上[8]。

水热碳化的反应温度一般在180~260 ℃,处理后的污泥浆料蕴含着较多的热能,可加以回收利用,进一步降低水热碳化的能耗[9]。针对水热碳化浆料余热的回收系统,主要是基于闪蒸、换热器等方式设计。如Stemann等人[10]对水热浆料产物进行多级闪蒸处理,并通过间接换热和直接混合相结合的方 式将闪蒸蒸汽中的热量置换给水热给料。Akbari等人[11]对比了闪蒸和间接换热器2种方式的余热回收效果,结果表明闪蒸方式的余热回收效果更优。符成龙[12]设计了一种水热反应罐卸压闪蒸串联一级闪蒸罐闪蒸的余热回收方式,可将污泥原料从20 ℃预热到99 ℃。可见,余热回收对水热碳化工艺具有显著的节能效果。目前已有的水热碳化浆料余热回收系统仍较少,且大多都未对水热碳化及其余热回收系统开展详细的热力学特性分析和能效分析。

鉴于闪蒸方式的余热回收效果优于间接换热方式,本文基于闪蒸方式设计水热碳化浆料的余热回收系统,包括一级和两级闪蒸方式,并针对污泥水热碳化-余热回收整体工艺开展热力学特性分析,研究质量和能量平衡特性,重点探讨闪蒸级数、闪蒸压力、水热碳化反应温度等因素对系统热力学特性和能量回收效益的影响。

1 污泥水热碳化浆料余热回收系统

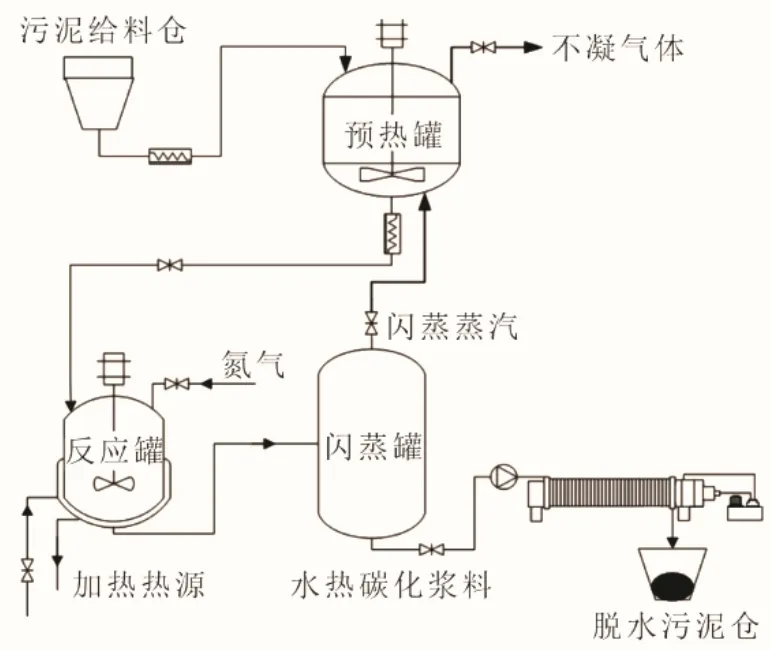

带有一级闪蒸余热回收的水热碳化系统结构示意如图1所示。该系统主要由原料预热、水热碳化反应、浆料闪蒸3部分组成。污泥原料首先泵送至预热罐,在搅拌作用下与闪蒸回收的蒸汽充分混合预热;预热后的污泥由污泥泵升压送入反应罐,继续加热升温至反应温度(200~260 ℃)进行水热碳化反应;反应结束后,反应罐中的浆料产物通过减压设备降压,然后进入闪蒸罐闪蒸,产生的蒸汽送回预热罐加热下一批给料;闪蒸罐底部排出的浆料被送入机械脱水装置,脱水形成污泥炭饼和滤液。其中,反应罐由导热油或外加蒸汽等方式加热。二级闪蒸则是将一级闪蒸之后的浆料送入第2个闪蒸罐中,进一步降压闪蒸,获得的闪蒸蒸汽也送至预热罐。

图1 带有一级闪蒸余热回收的水热碳化系统结构示意Fig.1 The hydrothermal carbonization system with onestage flash waste heat recovery

2 建立热力学模型

在建立热力学分析模型时,污泥处理量按每批1000 kg计算,水热碳化后串联一级或两级闪蒸,蒸汽递次通入预热罐与罐内物料混合。污泥给料的初始参数为:温度20 ℃,压力0.1 MPa,含水率80%;水热反应温度和反应压力分别设置为200 ℃/ 2 MPa、230 ℃/3 MPa、260 ℃/5 MPa,反应压力略高于反应温度下水对应的饱和压力,以创造亚临界水环境;水热停留时间3 h;一级闪蒸系统的闪蒸压力0.12 MPa,二级闪蒸系统的首级闪蒸压力分别取0.4、0.6、0.8、1.0 MPa(该压力梯度的选取可满足有效闪蒸压差,同时较好地反映规律),次级(二级闪蒸系统的第2级)闪蒸压力0.12 MPa;环境温度20 ℃。

2.1 建立质量平衡模型

在系统运行前期,由于闪蒸蒸汽不断与给料混合换热,导致水热物料质量增加,又进一步增加了闪蒸蒸汽的质量。因此,浆料产物(不考虑气态产物)、闪蒸蒸汽等物质的质量会发生阶段性变化。假设污泥给料性质恒定,且各流程除蒸汽分离外无其他质量损失,则系统在经过多次运行后的质量平衡模型如下。

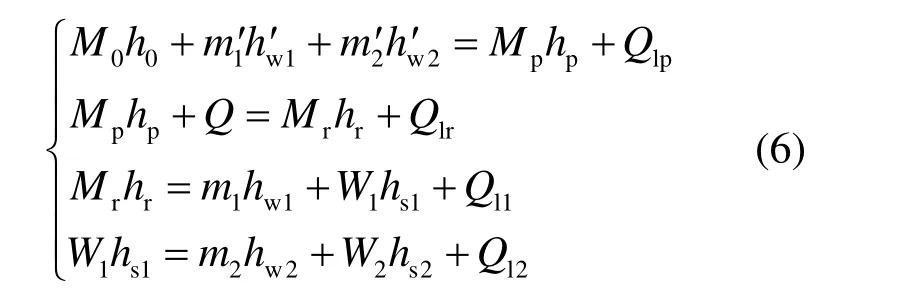

一级闪蒸余热回收系统质量平衡:

二级闪蒸余热回收系统质量平衡:

式中:M0为污泥给料总质量,kg;Mp为预热罐排出浆料的总质量,kg;Mr为反应罐排出浆料的总质 量,kg;mk为第k级(k=1或2)闪蒸罐产生的闪蒸蒸汽质量,kg;km'为前一批次运行时第k级闪蒸罐产生的闪蒸蒸汽的质量,kg;Wk为第k级闪蒸罐排出浆料的总质量,kg;ωp为预热罐排出浆料的含水率,%;ωr为反应罐排出浆料含水率,%;ωk为第k级闪蒸罐排出浆料含水率,%;xk为第k级闪蒸罐闪蒸汽化率;a为闪蒸蒸汽量修正系数,本文a取0.8[13]。

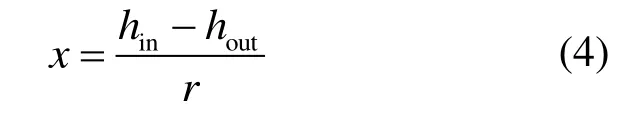

闪蒸汽化率x为单位质量液态介质闪蒸得到的闪蒸蒸汽质量[14],对于纯水闪蒸,一般按公式(4)计算:

式中:hin为闪蒸罐入口饱和水焓,kJ/kg;hout为闪蒸罐出口饱和水焓,kJ/kg;r为闪蒸压力下水的汽化潜热,kJ/kg。

2.2 建立能量平衡模型

1)能量平衡模型

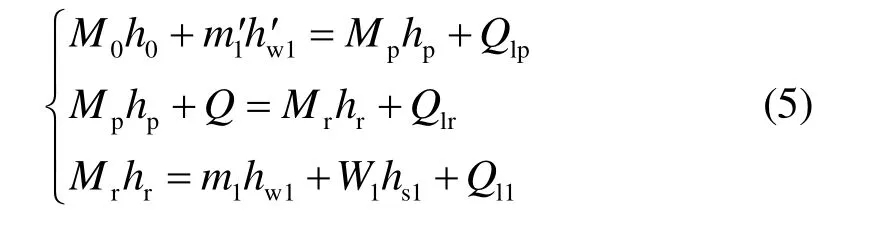

系统各部分在第i次运行时的能量平衡模型如下。 一级闪蒸余热回收系统能量平衡:

二级闪蒸余热回收系统能量平衡:

式中:Q为水热反应运行能耗,kJ;Qlp为预热罐热损失,kJ;Qlr为反应罐热损失,kJ;Qlk为第k级闪蒸罐热损失,kJ;h0为原料焓,kJ/kg;hp为预热 罐排出浆料的焓,kJ/kg;hr为反应罐排出浆料的 焓,kJ/kg;hsk为第k级闪蒸罐排出浆料的焓,kJ/kg;hwk为第k级闪蒸蒸汽的焓,kJ/kg;wkh'为前一批次运行时第k级闪蒸罐闪蒸蒸汽的焓,kJ/kg。

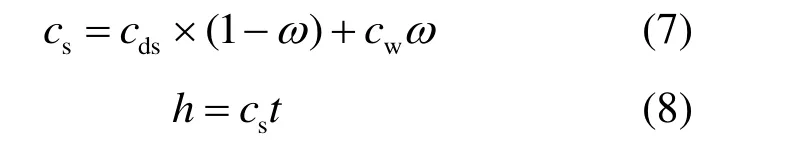

系统运行涉及的各浆料的比热容cs和焓值h的计算方法为:

式中:cds为污泥干质的比热容,参考煤的比热容计算方法,取0.85 kJ/(kg·℃)[15];cw为水的比热容,取 4.2 kJ/(kg·℃);ω为浆料含水率,%;t为浆料温度,℃。

2)热损失计算方法

系统各个部分均存在不同程度的热损失。对于闪蒸罐,由于闪蒸过程时间短,因此忽略其散热损失,将浆料沸点升高所消耗的用于产生蒸汽的能量作为热损失,此时闪蒸罐排出浆料温度与蒸汽保持一致。对于预热罐,其损失主要包含2部分:闪蒸蒸汽未完全利用造成的损失,主要是蒸汽中的汽化潜热损失;预热罐本身的散热损失,综合考虑假定按换热量的10%计算。

由于水热反应阶段反应温度较高,物料加热和停留时间长,反应罐体在原料加热升温期间吸收了较多能量,在水热碳化期间为了维持反应温度还需要弥补散热损失,主要包括对流散热损失、辐射散热损失[16]。反应罐热损失计算的基本参数如下:将反应罐看作横圆柱,外直径1.2 m,壁厚20 mm,内部总容积1500 L,对流和辐射换热面积均取其外侧表面面积;在反应罐外有保温措施的情况下,外壁温度取25 ℃;反应罐在每批预热浆料给料完成后即开始加热,假设此时罐体温度为50 ℃。

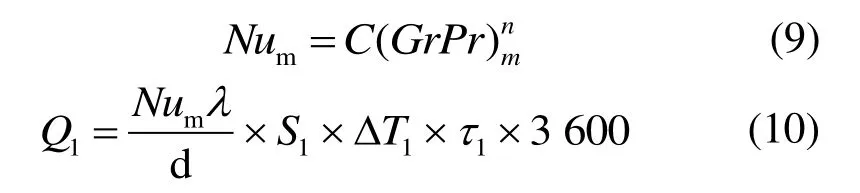

系统对流散热损失Q1按照大空间自然对流换热计算,其准则关联式为:

式中:Num表示具有平均传热系数的努塞特数,下标m表示定性温度按边界层算数平均温度计算,即tm=(t∞+tw)/2;Gr为格拉晓夫数;Pr为普朗特数;横圆柱的自然对流系数C和指数n分别取0.0165和0.4200;λ为空气的导热系数,W/(m·K);d为反应罐外径,m;S1为对流换热面积,m2;ΔT1为换热温差,K;τ1为对流换热时长,取3 h。

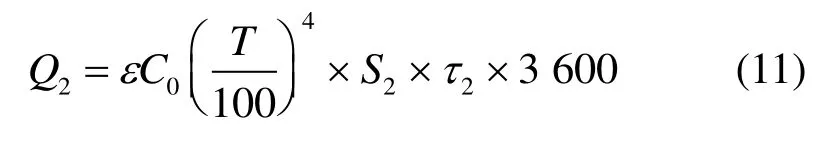

辐射散热损失Q2根据灰体辐射的Stefan-Boltzmann定律计算:

式中:C0为辐射系数,其值为5.68 W/(m·K4);T为反应罐外表面的热力学温度,取298 K;ε为反应釜表面黑度,取0.2;τ2为辐射散热时长,取值同τ1;S2为辐射换热面积,取值同S1,m2。

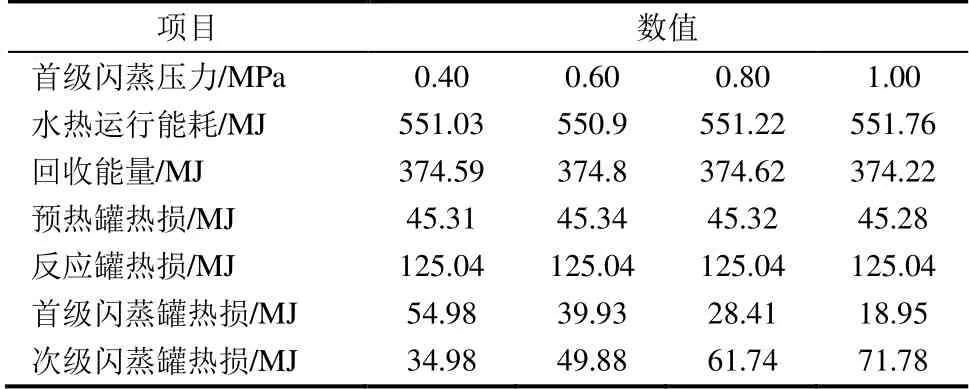

反应罐开始加热时,罐体升温需要消耗的能量Q3由热量公式计算:

式中:cst为反应罐罐体钢材的比热容,取0.5 kJ/(kg·℃);m为反应罐罐体质量,取1586 kg;ΔT2为罐体温度的升高值,即反应罐罐体开始加热时的温度与水热反应温度的差值,℃。

采用节能效率φ反映余热回收对水热碳化部分能耗的节省效果[17]:

式中:Qf和Qfn分别为带有余热回收和不带余热回收的水热碳化部分的输入能量,kJ。

3 模拟结果分析

3.1 质量平衡分析

按本文2.1节方法对整个工艺流程的物质质量平衡进行计算,经过15次以内迭代计算后,各环节的物质质量均达到了稳定值。

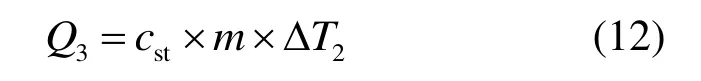

表1给出了一级和二级闪蒸系统达到稳定运行时的质量平衡分析(水热反应温度为200 ℃)。根据表1数据分析可知,200 ℃水热碳化后获得的浆料,在一级闪蒸系统中可闪蒸出138.8 kg的蒸汽,这部分蒸汽的回用使得预热罐内物料的含水率从初始给料的80%增加到了进入反应罐时的82.4%,但闪蒸罐最终排出的浆料质量与原始给料相同,均为1000 kg,即回用的蒸汽又在下一批次闪蒸时被闪蒸出来。

表1 一级和二级闪蒸余热回收系统质量平衡Tab.1 Mass balance of the one-stage and two-stage flash waste heat recovery system

忽略闪蒸过程中浆料固体成分的质量变化时,闪蒸蒸汽回用不会影响最终水热反应罐内浆料的固液比例。上述规律在二级闪蒸系统中也同样存在。值得注意的是,相对于一级闪蒸系统,由于二级闪蒸系统中首级闪蒸的压力高,因此首级蒸汽的品质较高,而质量较小,但总的闪蒸蒸汽量(首级+次级)与一级闪蒸系统非常接近,为137.8~138.3 kg。另外,在二级闪蒸系统中,随着首级闪蒸压力的增大,首级蒸汽量逐渐减小,次级蒸汽量逐渐增大。这是因为首级、次级闪蒸压力不同时,浆料的过热度也不同,闪蒸压力越小,浆料过热度越大,产生的闪蒸蒸汽量越多[18]。

3.2 能量平衡分析

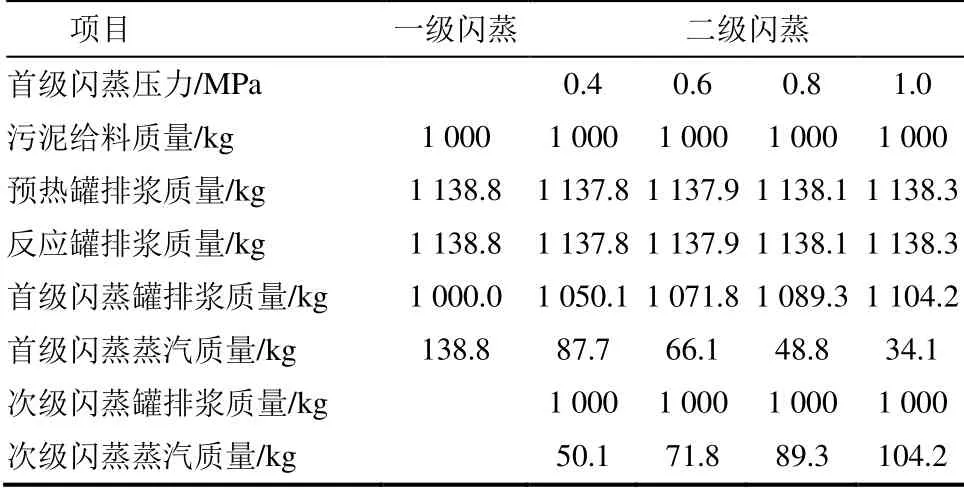

在质量平衡的基础上,对水热反应温度为200 ℃的一级闪蒸系统和二级闪蒸系统(其中首级闪蒸压力为0.4 MPa)进行能量平衡分析,结果如图2和图3所示。由图2可知,水热碳化反应阶段耗能较大,其运行能耗为553.87 MJ,其中用于补偿热损失的能量有125.04 MJ,占整个工艺过程耗能的22.6%。通过一级闪蒸可从水热浆料产物中回收372.34 MJ的能量,能量回收占比44.6%。由图3可知:二级闪蒸系统水热碳化反应部分的运行耗能为551.03 MJ,比一级闪蒸系统的水热碳化运行能耗降低了2.84 MJ,这主要是因为进入反应罐前浆料被预热的温度较高;通过两级闪蒸回收的总能量 为374.59 MJ,比一级闪蒸系统回收的能量增加了2.25 MJ;两级闪蒸罐的总热损失为89.96 MJ,比一级闪蒸系统的闪蒸罐热损失降低3.06 MJ。这是因为相对于一级闪蒸系统而言,二级闪蒸系统增加了1个闪蒸罐,使得级间温差减小,浆料闪蒸更趋于可逆平衡闪蒸,因此热损失降低[19]。

图2 一级闪蒸余热回收系统能量平衡Fig.2 Energy balance of the one-stage flash waste heat recovery system

图3 二级闪蒸余热回收系统能量平衡Fig.3 Energy balance of the two-stage flash waste heat recovery system

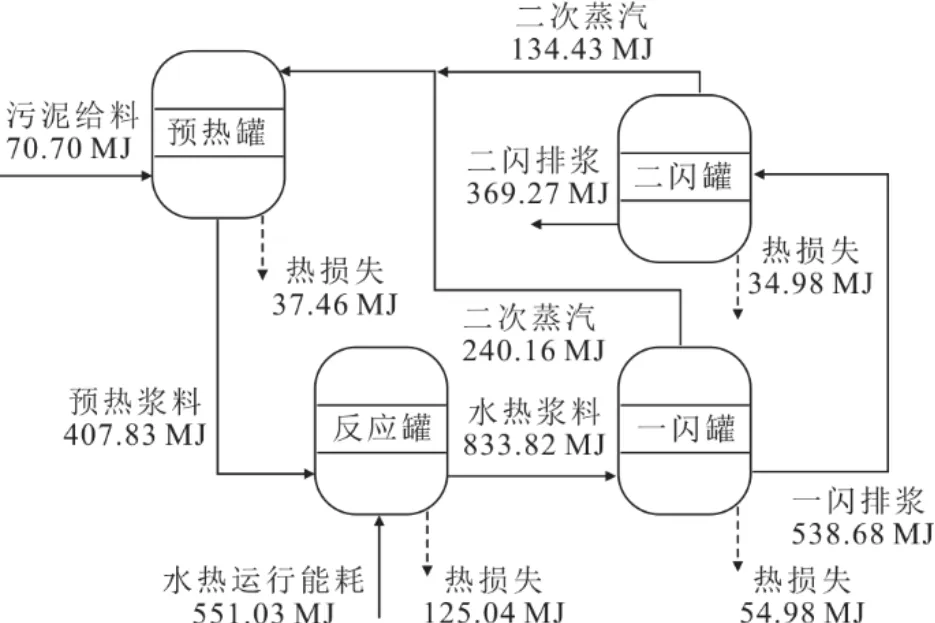

当改变二级闪蒸系统中的首级闪蒸压力时,工艺流程各部分的热损失、水热反应运行能耗、闪蒸蒸汽回收能量见表2。

表2 不同首级闪蒸压力下的热损失、水热运行能耗及回收能量Tab.2 The heat loss, energy consumption of hydrothermal operation, and energy recovery at different first-stage flash pressures

由表2可见,首级闪蒸压力提高至1.0 MPa时的水热反应运行能耗、闪蒸蒸汽回收能量与0.4 MPa条件下相近,其差异均在±1%以内,但首级闪蒸罐热损失逐渐降低,次级闪蒸罐热损失逐渐升高。

3.3 余热利用特性分析

3.3.1 水热给料预热温度和水热反应运行耗能

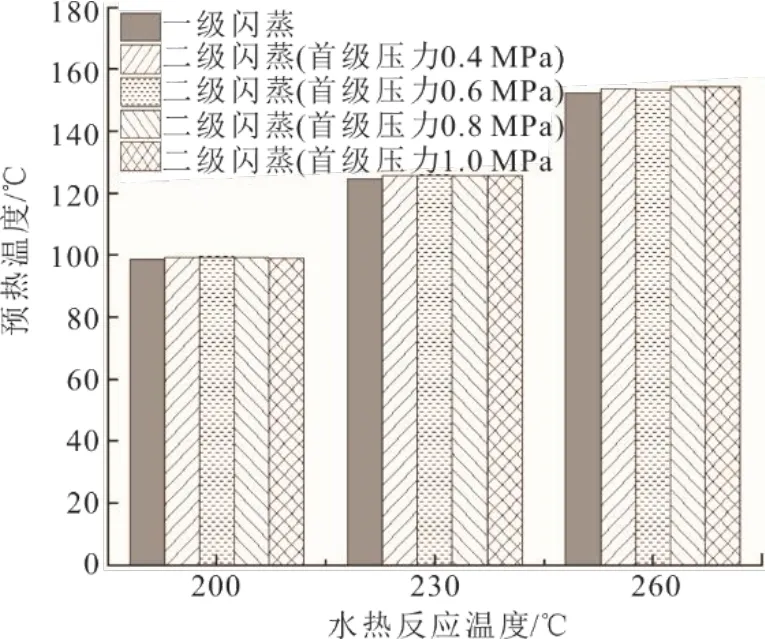

图4和图5分别显示了水热反应温度对水热给料预热温度和水热反应运行耗能的影响。分析图4可知:当提高水热反应温度时,闪蒸回收的浆料余热可将污泥给料预热至更高的温度,这是因为闪蒸罐给料温度增大,闪蒸过热度增加,从而产生的蒸汽量更多;二级闪蒸系统的水热给料预热温度比一级闪蒸系统更高,但差异不明显。以水热反应温度200 ℃为例,一级闪蒸系统给料可被预热至98.67 ℃;对于二级闪蒸系统,当首级闪蒸压力分别为0.4、0.6、0.8、1.0 MPa时,给料的预热温度分别为99.26、99.30、99.24、99.13 ℃,可见首级闪蒸压力对给料预热温度的影响不明显。

图4 水热给料预热温度随水热反应温度的变化规律Fig.4 Variations of the preheating temperature of feedstock with hydrothermal reaction temperature

图5 水热反应运行耗能随水热反应温度的变化规律Fig.5 Variations of the energy consumption of hydrothermal reaction with hydrothermal reaction temperature

仍以水热反应温度200 ℃为例,分析图5可知:一级闪蒸系统水热反应运行耗能为553.87 MJ;当首级闪蒸压力分别为0.4、0.6、0.8、1.0 MPa时,二级闪蒸系统水热运行耗能分别为551.03、550.9、551.22、551.76 MJ,二级闪蒸系统的水热反应运行耗能比一级闪蒸系统略低,最大差距为7.1 MJ。这是因为二级闪蒸系统回收的余热能量更高,从而使得给料的预热温度更高,所以耗能减少。

3.3.2 余热回收对水热碳化工艺节能效率的影响

图6显示了不同工况下的节能效率。从图6可以看出:节能效率随着反应温度的升高而明显升高;二级闪蒸余热回收系统与一级闪蒸系统的节能效率差异随水热反应温度的升高而增大。

图6 不同工况下节能效率Fig.6 The energy saving efficiency under different working conditions

3.4 污泥脱水节能效果分析

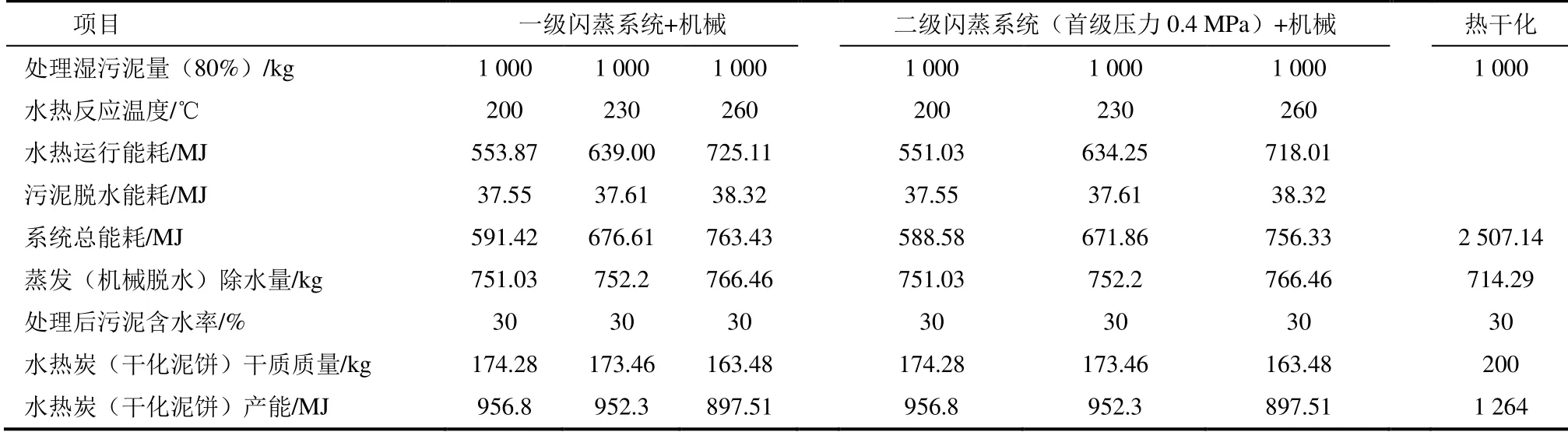

水热碳化提高了污泥脱水性能,大大降低了脱水能耗。根据本文3.1节的分析结果,闪蒸处理后的浆料含水率仍按80%计算,机械脱水能耗按 0.05 MJ/kg计算,若将浆料脱水至30%,则每处理1000 kg污泥的脱水能耗为40 MJ。而采用热干 化技术所需的脱水能耗(热耗+电耗)大约为 3.51 MJ/kg[8]。Wang等人[20]研究了某市政污水处理厂污泥,原污泥热值6.32 MJ/kg,在200、230、260 ℃的水热反应温度下,对应的水热炭产率分别为87.14%、86.73%、81.74%,热值分别为5.49、5.48、5.15 MJ,计算可得处理1000 kg污泥所得水热炭的产量和产能、脱水能耗及在200、230和260 ℃水热反应温度下一级闪蒸系统和二级闪蒸系统(首级闪蒸压力为0.4 MPa)的水热运行能耗见表3。

表3 水热工艺和热干化工艺能量对比Tab.3 The energy comparison between hydrothermal process and heat drying process

由表3可知,将浆料脱水至同样的含水率,水热处理工艺总能耗最低为588.58 MJ,与热干化工艺相比节能76.6%。可见,水热+机械方式对于处理污泥等高湿废弃物具有显著的低能耗优势。

水热处理后的浆料经脱水得到的水热炭,其产率和热值受水热反应温度等条件的影响,一般水热炭产率随水热反应温度的升高而下降。定义工艺净产能为水热炭产能与系统总能耗的差值。

根据表3数据计算得到,在水热反应温度为200 ℃时工艺净产能最高为205.77 MJ,在260 ℃时工艺净产能最低为131.05 MJ,而热干化的净 产能为-1243.14 MJ。可见,提高水热碳化反应温 度后,水热工艺在脱水能耗方面仍显著优于热干 化工艺。

值得注意的是,水热炭产能和工艺净产能均随着水热反应温度的升高而降低,这是由于Wang等人[20]所用的污泥灰分较高,热值较低,在水热处理过程中固体中的有机物溶解至液相,导致水热炭的热值下降。若采用热值更高的污泥原料,则有可能提高水热炭产能以及工艺净产能。

3.5 经济性分析

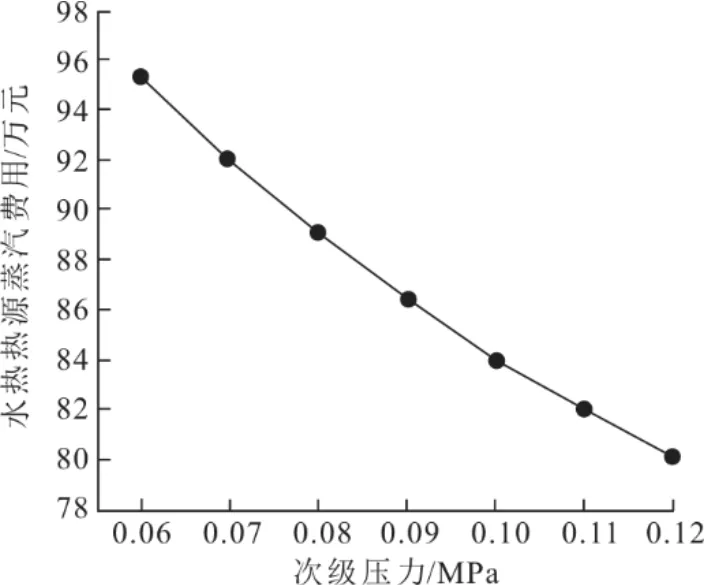

根据上述分析可知,当二级闪蒸的次级压力与一级闪蒸压力相同时,二级闪蒸的优势并不明显。考虑到二级闪蒸系统增加了中间级,使得级间压降相对一级闪蒸减小,对设备的承压能力要求较低,次级压力还有进一步降低的空间,因此,继续降低二级闪蒸的次级压力。本文模拟研究此时闪蒸系统的经济性,计算时假设:水热反应以220 ℃、 2.3 MPa饱和蒸汽作为热源,蒸汽价格0.2元/kg、污泥处理量100 t/d、年运行时长300 d。

以首级压力0.40 MPa为例,次级压力取0.11、0.10、0.09、0.08、0.07、0.06 MPa,将计算得到的系统总热能回收量折算为220 ℃、2.3 MPa饱和蒸汽的质量当量。计算得不同次级压力下每年可节省的水热热源蒸汽费用如图7所示。由图7可知,当二级闪蒸次级压力和一级闪蒸压力同为0.12 MPa时,二级闪蒸系统可比一级闪蒸系统多节省蒸汽费 0.3万元/年,而当次级压力降至0.06 MPa时,二级闪蒸系统比一级闪蒸系统多节省蒸汽费15.6万元/年。因此,利用中间级缩小级间压降的优势,适当降低二级闪蒸系统次级闪蒸压力,节能优势明显。若在工业规模上比较两者经济性,还应综合考虑设备投资、管理成本等。

图7 二级闪蒸系统不同次级压力下节省的当量蒸汽成本Fig.7 The equivalent steam cost of two-stage flash system saved at different second-stage pressures

4 结论

本文基于闪蒸方式设计污泥水热碳化浆料产物的余热回收系统,并进行了热力学特性研究,分析了闪蒸级别、闪蒸压力和水热反应温度对水热碳化系统的运行能耗及节能效果的影响,得到以下结论。

1)二级闪蒸余热回收系统总体的热力性能要优于一级闪蒸系统。在水热反应温度为200 ℃,首级闪蒸压力为0.4 MPa时,二级闪蒸系统运行总耗能为551.03 MJ,总热损失252.46 MJ,通过闪蒸回收能量374.59 MJ,可将给料预热至99.26 ℃。

2)二级闪蒸系统的水热运行能耗受首级闪蒸压力的影响不明显,而相比一级闪蒸系统略有降低,两者的最大差距为7.1 MJ。

3)二级闪蒸余热回收系统节能效率随反应温度的升高而显著增加,但随首级闪蒸压力变化很小。在200、230、260 ℃反应温度下的节能效率分别约为36%、41%、45%。

4)通过污泥水热处理和热干化的能耗分析,污泥脱水至相同含水率,水热处理的脱水能耗比热干化处理可节能76.5%。