超超临界循环流化床锅炉膜式水冷壁管 温度与应力分析

于 涛,钱 进,赵 威,王一桂,朱道兴,林志恒,罗 芸

(1.贵州大学电气工程学院,贵州 贵阳 550025; 2.中国电建集团贵州工程有限公司,贵州 贵阳 550025)

循环流化床(CFB)燃烧技术是一种清洁煤燃烧技术[1]。近年来,我国在超临界CFB锅炉发电技术方面取得重大突破,引领了世界在该领域的发 展[2-5]。超临界CFB锅炉应用低质量流率和小管径的垂直水冷壁技术,水冷壁周向易产生热偏差,在热偏差作用下水冷壁易发生变形和应力集中[6]。李志宏等[7]采用数值分析方法对锅炉膜式水冷壁的壁温及其影响因素进行了分析。吕太等[8]研究了燃煤电厂锅炉辐射受热面的温度分布,并对膜式水冷壁管的热应力进行了分析。刘旭东等[9-10]对超临界 600 MW机组锅炉的水冷壁温度场及其影响因素进行研究分析。本文建立了水冷壁的二维有限元计算模型,基于水冷壁的传热模型得到水冷壁的温度分布,将得到的温度分布代入结构力学计算模型得到水冷壁的热应力分布,通过数值模拟的方法研究传热恶化对水冷壁温度和热应力的影响,提出有效的解决传热恶化的方法,为CFB锅炉的安全稳定运行提供指导。

1 锅炉和水冷壁管概况

某在建超超临界CFB锅炉炉膛结构示意如图1所示。在BMCR工况下,锅炉主蒸汽流量为 1 902 t/h,主蒸汽压力为29.3 MPa,主蒸汽温度为605 ℃,给水温度为303.2 ℃。锅炉炉膛宽度为 16 470 mm,炉膛深度为31 410 mm,顶棚拐点标高为65 000 mm。炉膛两面侧墙管子根数为2697× ,炉膛前后墙管子根数为2 349× ,水冷壁管外径为31.8 mm,管壁厚度和鳍片厚度为7 mm,管子节距为45 mm。水冷壁的材质为15CrMoG,其物性参数见表1[11]。

图1 锅炉炉膛结构示意 Fig.1 Schematic diagram of boiler furnace structure

表1 15CrMoG热物理参数 Tab.1 Thermophysical parameters of 15CrMoG

2 模型及边界条件

2.1 几何模型和网格划分

考虑CFB锅炉膜式水冷壁的结构和特点,选取水冷壁的2根管和鳍片作为研究对象,其二维几何模型和网格划分如图2所示。模型中以方位角θ表示水冷壁管内外壁面上点的位置变化,θ角的0°位置定义见图2。水冷壁管用三角形网格划分,鳍片用四边形网格划分,共划分为20 846个单元,其中三角形单元数为19 406,四边形单元数为1 440,平均单元质量为0.912 8。

图2 水冷壁结构及网格划分 Fig.2 Water wall structure and grid division

2.2 传热模型及边界条件

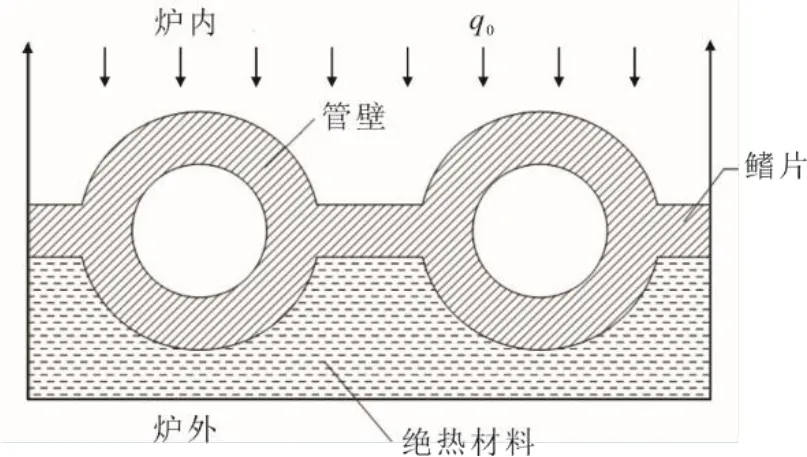

CFB锅炉膜式水冷壁传热过程示意如图3所示。

图3 水冷壁传热过程示意 Fig.3 Schematic diagram of heat transfer process of water wall

炉膛内水冷壁向火侧表面受到炉内高温火焰的辐射,炉内烟气中气体及固体颗粒物还与其以导热和对流的方式进行热量交换。热量由水冷壁向火侧表面以导热的方式向管内壁传递。管内壁面和管内蒸汽以强制对流的方式进行换热,Dittus-Boelter方程可用来确定对流换热系数。水冷壁的二维、稳态、无内热源的导热微分方程如下:

向火侧壁面的边界条件为第二类边界条件,即

式中:t为温度;n为水冷壁向火侧表面的法线方向;q0为作用在水冷壁向火侧管壁和鳍片表面上的热流密度;λ为水冷壁的导热系数。

水冷壁管内表面的边界条件为第三类边界条件,可用下式表示:

式中:h为水冷壁管内表面和管内工质的对流换热系数;tw为水冷壁管的温度分布;td为管内工质的温度;λ为水冷壁的导热系数。

水冷壁背火侧表面外为绝热材料,可忽略表面上的热流量,其边界条件设为热绝缘,边界控制方程如下:

鳍片截面为对称分布,其边界条件设为对称,对以上方程联立求解即可得到水冷壁的温度分布。

2.3 弹塑性力学模型

将数值模拟得到的温度场和结构力学方程进行耦合可求得水冷壁的变形量和热应力的分布。水冷壁的弹塑性方程如下[12]:

式中:σ为应力;ε为应变;γ为角应变;τ为剪切应力;αT为热膨胀系数;ΔT为温度变化。

2.4 等效应力模型

Von Miss应力(又称等效应力)是材料力学第四强度理论的屈服标准之一。在Von Miss模型中采用应力等值线来表示应力分布,以便精确地确定模型中的不安全区域。Von Miss模型通常用于一般材料在外力作用下变形或流动破坏的情况,其应力与主应力的关系如下[13]:

式中:σe为应力;εe为应变;σ1、σ2、σ3为第一、第二、第三主应力;ν为泊松比。

水冷壁管热应力的边界条件为炉膛向火侧可自由膨胀。管内壁与蒸汽接触,蒸汽对其变形的约束可以忽略不计,表面可自由膨胀。背火侧的外表面被保温材料覆盖,限制背火侧自由膨胀,设为固定面。鳍片的截面设为对称分布的边界。

3 模拟结果及分析

3.1 水冷壁的温度分布及分析

由传热的理论模型和边界条件,对膜式水冷壁进行数值模拟,根据相关研究[5]将热流密度设为 80 kW/m2得到正常传热时水冷壁的温度分布。根据相关研究[11]和多次计算确定水冷壁传热恶化时管内的对流换热系数为0.3 kW/(m2·℃)。保持其他条件不变,将水冷壁管内的对流换热系数设为0.3 kW/(m2·℃)可得到传热恶化时水冷壁的温度分布如图4所示。由图4可以看出:正常传热时水冷壁的温度分布与相关研究[9-10]的规律相符,水冷壁向火侧到背火侧的温度分布呈现出分层分布的规律,向火侧的温度要明显高于背火侧;传热恶化时水冷壁的整体温度显著升高,向火侧温度分层减少。

图4 水冷壁温度分布 Fig.4 Temperature distribution of the water wall

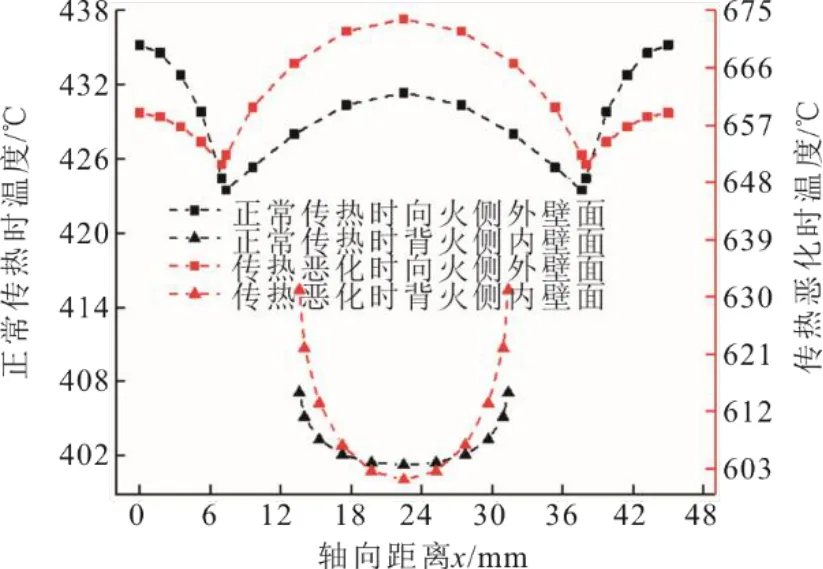

水冷壁向火侧的温度随轴向距离x的变化规律如图5所示。由图5可以看出:正常传热和传热恶化时水冷壁向火侧壁面温度分布曲线形状相似,以向火侧水冷壁管顶点为分界线呈对称分布;向火侧壁面温度随着轴向距离的增大呈现出“峰谷相连”的连续变化趋势,向火侧壁面温度的峰值出现在鳍片中点和水冷壁管顶点,谷值出现在鳍片与水冷壁管接触处;正常传热时水冷壁向火侧鳍片中点温度最高为435.23 ℃,背火侧水冷壁内壁中点温度最低为401.25 ℃;传热恶化时水冷壁管中点的温度最高为673.67 ℃,背火侧水冷壁内壁中点温度最低为600.86 ℃。为保证锅炉安全稳定运行要监测水冷壁管向火侧的温度,防止传热恶化时水冷壁管向火侧温度超过管材的允许温度。

图5 水冷壁向火侧与背火侧壁面温度随 轴向距离x的变化曲线 Fig.5 Variation curves of temperature on the water wall fire side with axial distance x

水冷壁管内外壁面的温度随方位角θ的变化曲线如图6所示。由图6可以看出:传热恶化时水冷壁内外壁面的温度随方位角θ的变化规律和正常传热时一致,传热恶化时水冷壁管内外壁面顶点温度比正常传热时的温度升高242 ℃;在0°到90°时水冷壁内外壁面温度随方位角θ的增大逐渐升高,在90°时达到峰值;90°到270°间,水冷壁管内外壁面的温度逐渐降低,在270°时水冷壁内外壁面的温度最低;270°到360°时内外壁面的温度略有升高;水冷壁管内外壁面的温度分布整体上呈现出“一峰一谷”的形状。

图6 水冷壁管内外壁面温度随方位角θ的变化曲线 Fig.6 Variation curves of temperature of the inner and outer walls of water wall with azimuth angle θ

水冷壁管内壁的换热系数为0.3、0.4、0.5、1.0、5.0 kW/(m2·℃)时,研究向火侧水冷壁外壁面的热流密度对水冷壁温度分布的影响。水冷壁的最高温度随热流密度的变化曲线如图7所示。

图7 水冷壁的最高温度随热流密度的变化曲线 Fig.7 Variation curves of the highest temperature of water wall with heat flux

由图7可以看出:随着热流密度的增大水冷壁的最高温度也在增大,热流密度与水冷壁的最高温度呈正相关;管内壁换热系数为0.3 kW/(m2·℃)时,水冷壁的最高温度随着热流密度的增加的增速最快;管内壁的换热系数与水冷壁的最高温度之间呈负相关,在热流密度不变时,水冷壁的最高温度随着管内壁换热系数的减小而增大,热流密度越大这种增大的趋势越明显。

由图7还可以看出,水冷壁管内壁的换热系数为0.3 kW/(m2·℃)、外壁面热流密度为48 kW/m2时水冷壁的最高温度为576.5 ℃,水冷壁虽然还有较高的持久强度和持久塑性,但已经接近水冷壁管材所允许的最高温度,应及时采取措施降低水冷壁的温度;当管内壁换热系数为0.3 kW/(m2·℃)、水冷壁外壁面热流密度大于56 kW/m2小于80 kW/m2时,水冷壁的温度高于600 ℃,已经超过管材允许的温度[14],极易发生爆管和对水冷壁产生不可逆转的损伤。水冷壁在高温下会发生蠕变并产生横向裂纹,不利于锅炉的安全稳定运行。

对于水冷壁而言,不仅要关注最高温度还要关注水冷壁管壁的最大温差,水冷壁管壁的最大温差要控制在40 ℃以内[15]。水冷壁管壁的最大温差随热流密度的变化曲线如图8所示。

图8 水冷壁温差随热流密度变化曲线 Fig.8 Change curves of temperature difference of water wall with heat flux

由图8可以看出:随着水冷壁向火侧壁面热流密度的增大水冷壁管壁的最大温差也在增大;在热流密度不变时,随着水冷壁管内壁面对流换热系数的增加,水冷壁管壁的热偏差在减小。锅炉运行中要维持炉内温度的稳定,防止炉膛内热负荷突然增大,控制管内蒸汽的质量流量,避免水冷壁管出现干烧现象,这有利于减小水冷壁管壁热偏差。水冷壁管内对流换热系数为1.0 kW/(m2·℃)时水冷壁管质量流速为92.3 kg/(m2·s),水冷壁管质量流速在92.3 kg/(m2·s)及以下时,水冷壁管壁最大热偏差达72.81 ℃,超过水冷壁允许的热偏差。水冷壁管壁热偏差过大,受到的热应力也会增大,热应力超过材料的屈服强度会对水冷壁的安全运行产生威胁。增大水冷壁管内壁与蒸汽的换热系数和减小热负荷可有效地降低水冷壁管壁的热偏差。

3.2 水冷壁的热应力分布及分析

将数值模拟得到的温度分布代入到结构力学方程中得到水冷壁的变形量分布和热应力分布。将管内对流换热系数为0.3 kW/(m2·℃)时得到的温度分布代入得到传热恶化时水冷壁的变形量分布和热应力分布。图9为水冷壁变形量分布。由图9可以看出,正常传热时水冷壁的最大变形量为0.24 mm,传热恶化后水冷壁的最大变形量为0.38 mm。可见,随着传热恶化程度的加深,水冷壁的最大变形量在逐渐增大。水冷壁管中心区域变形量最大,鳍片和背火侧的变形量小。

图9 水冷壁变形量分布 Fig.9 Deformation distribution of the water wall

传热恶化时水冷壁管的向火侧中心区域的温度高变形量大,向火侧壁面的变形量随角度的变化关系曲线与温度随角度的变化曲线的形状相同。水冷壁向火侧变形量越大,燃料颗粒对水冷壁的磨损会加剧。水冷壁减薄后其屈服强度和许用应力会减小,不利于锅炉水冷壁的安全稳定运行。

图10为水冷壁热应力分布。从图10可以看出,传热恶化后水冷壁的热应力比正常传热时大。正常传热时水冷壁的最大热应力为136 MPa,低于相应条件下水冷壁管材料的屈服强度。而传热恶化时水冷壁的最大热应力达到211 MPa,超过水冷壁管材的许用应力和屈服强度。

图10 水冷壁热应力分布 Fig.10 Thermal stress distribution on the water wall

水冷壁的热应力与管内壁换热系数的关系如图11所示。由图11可以看出:水冷壁的热应力变化与炉膛内水冷壁的热流密度呈正相关,与管内壁换热系数呈负相关;热流密度为80 kW/m2、管内壁的换热系数小于0.5 kW/(m2·℃)时,水冷壁的热应力大于180 MPa,超过了水冷壁的屈服极限,实际运 行中要避免管内壁的换热系数小于0.5 kW/(m2·℃);热流密度为48 kW/m2,管内壁的换热系数小于 0.3 kW/(m2·℃)时水冷壁的热应力大于183 MPa,超过了水冷壁管的许用应力和屈服强度。水冷壁管内壁与管内蒸汽的换热系数在1.0 kW/(m2·℃)左右时要积极采取措施提高换热系数,适当地降低CFB锅炉的热负荷,避免出现较大的热应力。水冷壁在正常传热和传热恶化两者间变化时,水冷壁会产生交变应力,严重时导致水冷壁爆管。

图11 水冷壁的热应力随管内壁换热系数的变化曲线 Fig.11 Variation curves of thermal stress on the water wall with heat transfer coefficient of tube inner wall

4 结 论

1)正常传热与传热恶化时水冷壁管内外壁面温度随方位角θ的变化规律一致,传热恶化时水冷壁的温度整体升高,最高温度由向火侧的鳍片中点转移至水冷壁管向火侧顶点。

2)水冷壁管向火侧变形的变化趋势和温度变化趋势相同。传热恶化时水冷壁的温度和热应力会超过材料的允许最大温度和屈服强度,反复的传热恶化是导致水冷壁爆管的重要因素。

3)水冷壁管内对流换热系数小于0.3 kW/(m2·℃)时,水冷壁的温度、热偏差和热应力均会超过水冷壁材料的允许值,水冷壁在正常传热和传热恶化两者 间不断变化时,会产生交变应力,严重时导致水冷 壁爆管。