LOCA工况下环形燃料元件外包壳鼓胀爆破试验研究

武 琦,刁均辉,季松涛,李 凯,关玺彤,高永光

(中国原子能科学研究院 反应堆工程技术研究所,北京 102413)

压水堆冷却剂丧失事故(LOCA)过程中,燃料元件快速升温,内压增大而外压丧失,因此不可避免地会出现包壳鼓胀甚至爆破的现象,从而导致放射性物质进入一回路,严重的甚至可能堵塞堆芯部分冷却剂流道。在压水堆LOCA过程中,如果燃料包壳发生过度脆化,有可能会发生包壳和芯块的碎裂从而堵塞冷却剂流道;如果燃料包壳未发生过度脆化,有可能会发生极限的共面鼓胀而堵塞部分冷却剂流道。现行压水堆LOCA准则侧重于防止包壳的过度脆化失效,在堆芯设计时尽力避免燃料包壳发生过度脆化,但仍存在未过度脆化的燃料包壳发生极限的共面鼓胀进而堵塞部分冷却剂流道的可能。

关于压水堆燃料组件和燃料元件在LOCA工况下的鼓胀爆破现象,国外于20世纪70年代开展了大量的堆外和堆内试验,最终由美国核管理委员会(NRC)于20世纪80年代出版的NUREG0630[1]中进行了归纳总结。其中燃料元件包壳在LOCA工况下爆破温度与爆破内压的关系总结为Chapman公式。Chapman公式中,为了消除尺寸的影响,采用薄壁理论将内外压差转变为工程环向应力。

环形燃料是一种新型结构的压水堆核燃料,具有功率密度高、运行温度低和安全裕量大等优点[2]。环形燃料元件由内、外两层锆合金包壳和圆环状的UO2芯块组成,冷却剂可同时从内、外两个流道对燃料元件进行冷却[3]。由于环形燃料外包壳的尺寸和材料与NUREG0630中的相比都发生了一些变化,为验证环形燃料元件外包壳在压水堆LOCA工况下的鼓胀爆破性能以确保堆芯安全,获得鼓胀爆破温度、压力和应变等经验关系,为环形燃料的设计、计算和改进提供支撑,开展环形燃料元件外包壳在堆外LOCA工况下的鼓胀爆破试验。

1 试验设备及试验过程

1.1 试验设备

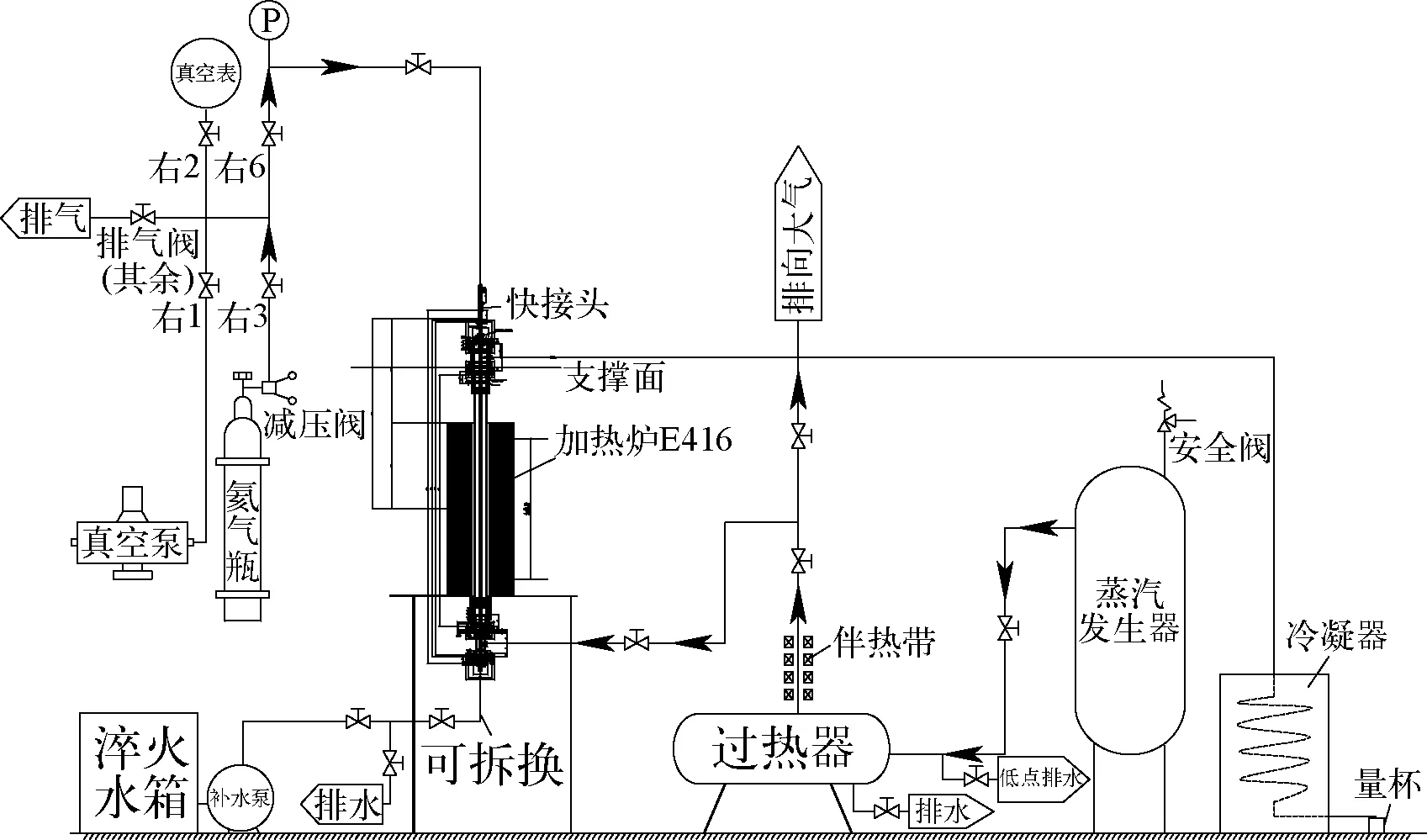

试验设备主要分为3个部分:试验回路、加热段和试验件。试验回路主要由水箱、蒸汽发生器、淬火罐、管道和阀门组成,介质为去离子水,可以产生过热蒸汽进入到加热段。加热段主要由玻璃管、红外加热炉和两端的密封连接件组成,对试验件进行一定速率的升温。试验件为一定长度的包壳中填充了模拟芯块,固定在加热段上,内部可以充氩气至一定压力。试验回路的流程图如图1所示。

1.2 试验过程

试验过程尽量模拟压水堆堆内LOCA进程中的热工状态。首先运行试验回路以产生过热蒸汽,同时在加热段上安装试验件,然后向其中通入蒸汽,打开加热炉将其加热至385 ℃并保持15 min,再以一定的升温速率对试验件进行升温,直至试验件鼓胀爆破,最后打开淬火罐对试验件进行淬火,使其温度降至100 ℃以下。

图1 试验回路流程图Fig.1 Flow chart of experiment loop

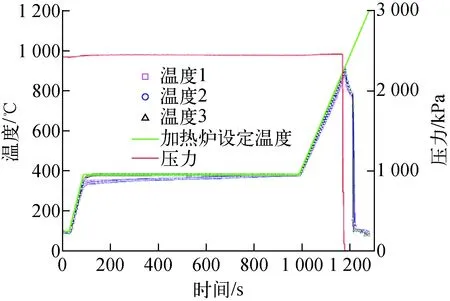

在试验中,将热电偶固定在试验件外表面测量试验件温度,用引压管将试验件内部压力引至压力变送器测量,并将温度信号和压力信号都接入监控系统,进行实时监测和记录。以2.8 ℃/s的升温速率和2.4 MPa内压的试验工况为例,试验过程中的温度和压力状态如图2所示。

温度1、2、3——试验件上的3个温度测点;压力——试验件的内压图2 2.8 ℃/s升温速率和2.4 MPa内压下的试验过程Fig.2 Process of experiment under 2.8 ℃/s heating rate and 2.4 MPa internal pressure

2 试验结果分析

2.1 单棒试验结果

根据板壳理论[4],薄壁圆管的纵向应力σm和环向应力σt为:

式中,p为压力。

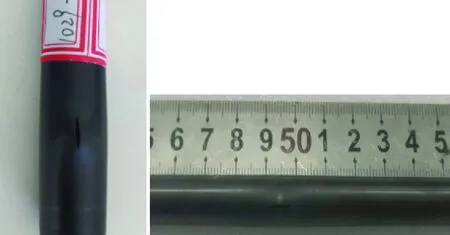

试验后,典型的试验件破口形貌如图3所示。

图3 试验件破口照片Fig.3 Photo of break on experimental piece

试验后,试验件爆破的破口沿着试验件纵向,而在薄壁容器受内压时,容器壁上受到的环向应力σt是纵向应力σm的两倍,因此破口处的包壳在未爆破之前受到的环向应力较大,破口沿纵向的试验结果是与理论分析相符合的。

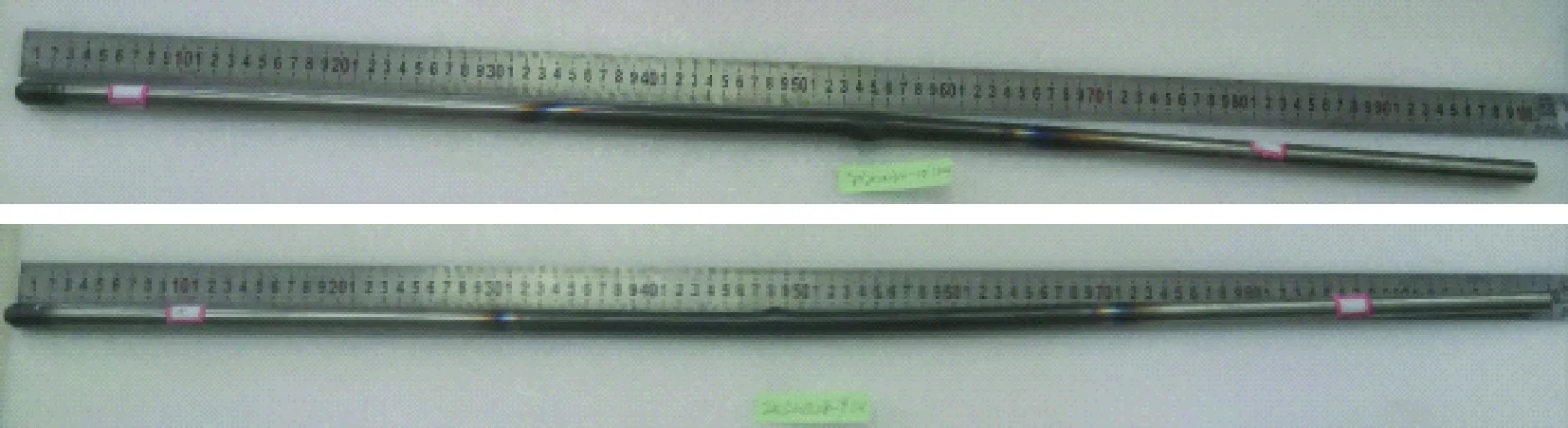

此外,观察每个试验后的试验件几乎都发生了弯曲,如图4所示。试验件在长度方向上发生了不同程度的弯曲,发生弯曲的拐点在爆破破口附近。发生这一现象的原因在文献[5]中已有一定解释:锆合金在α相下是密排六方晶格,具有很强的各向异性。具体在锆合金包壳管上的表现为:当直径增加时,材料在轴向上收缩,在较热的一侧(爆破侧)变形更多,因此在那一侧会缩短更多,从而导致包壳管轴向的整体弯曲。

图4 弯曲的试验件Fig.4 Bended experimental piece

2.2 燃料棒矩阵试验结果

完成的试验矩阵列于表1。实际试验中,参数设置尽量接近于设定的升温速率和内压,实际值仍以试验后数据处理的结果为准。

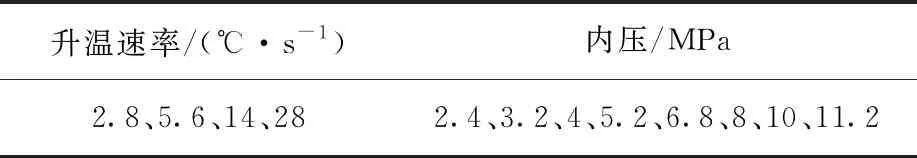

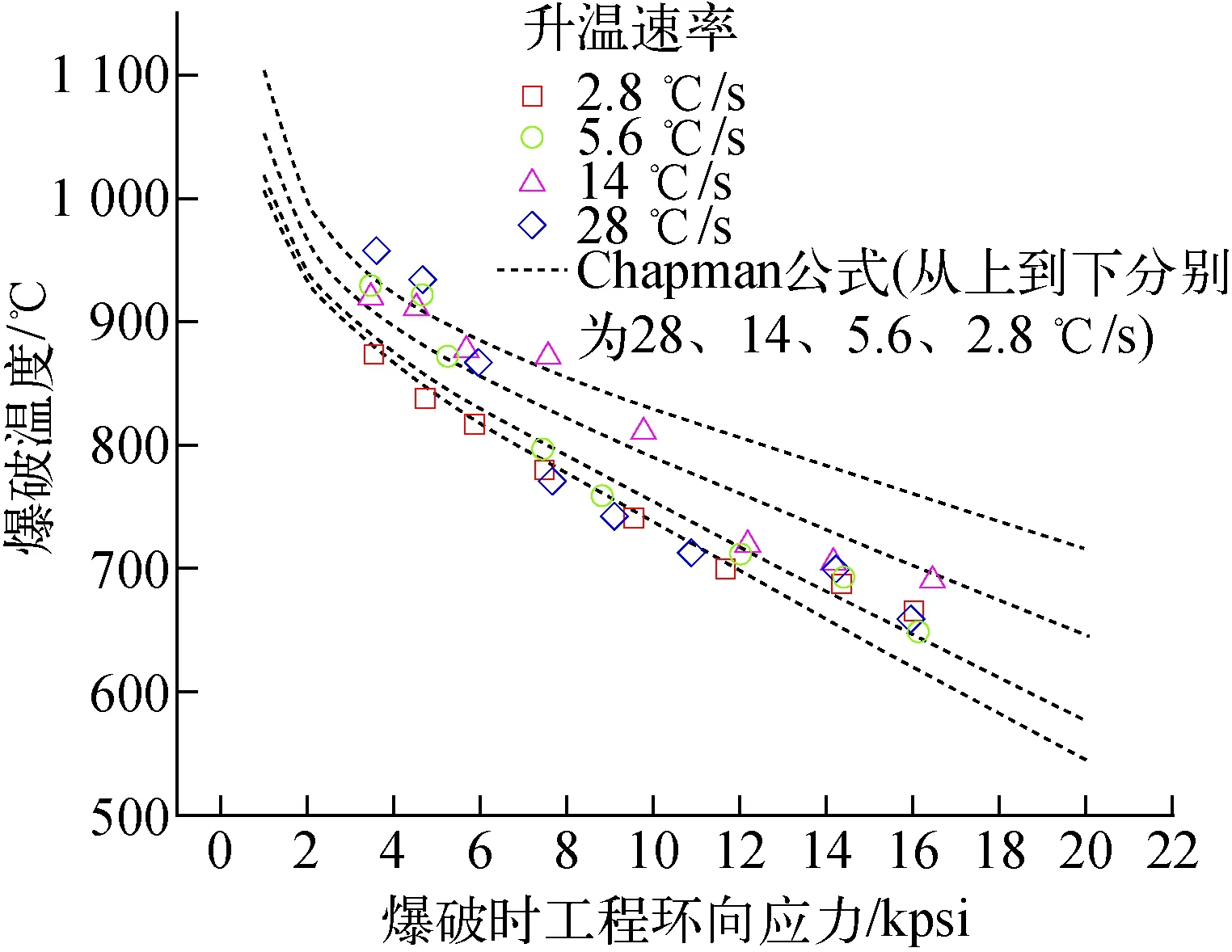

2.2.1爆破温度和爆破压力的关系 爆破温度和爆破压力的关系如图5所示,其中爆破压力转换为工程环向应力。由图5可看出,在不同升温速率下,爆破温度随爆破压力的减小而增大。温度升高导致锆合金的强度降低,温度越高包壳强度下降得越多,因而在更低的压力下发生鼓胀甚至爆破。

表1 试验矩阵Table 1 Experiment matrix

图5 爆破温度和爆破压力的关系Fig.5 Relationship between burst temperature and burst pressure

与NUREG0630中Chapman公式相比,在一定的升温速率下,试验值分布在相应升温速率曲线的上下两侧,由于Chapman公式在拟合时采用了最小二乘法,因此可以认为试验结果与Chapman公式符合得较好。

2.2.2爆破温度和升温速率的关系 爆破温度和升温速率的关系如图6所示。由图6可看出,大部分情况时,在同一压力下升温速率越快爆破温度越高,这与NUREG0630中的结果吻合。试验结果中一些28 ℃/s下工况点的爆破温度相对较低,可能是高升温速率下对温度的测量误差造成的。

2.2.3爆破应变与爆破温度的关系 燃料元件包壳的爆破应变定义为爆破后包壳破口处的最大周向伸长量与原包壳周长之比。实际确定爆破应变时,以2.8 ℃/s升温速率和2.4 MPa内压的工况为例:沿着试验件破口的轴向取5个位置测量周长,其中的最大值减去原包壳周长即为爆破后包壳破口处的最大周向伸长量。用该伸长量除以原包壳周长即得到爆破应变。试验件上某一破口位置的测量结果如图7所示。

图6 爆破温度与升温速率的关系Fig.6 Relationship between burst temperature and heating rate

图7 2.8 ℃/s升温速率和2.4 MPa内压试验后的包壳周长测量Fig.7 Measurement of cladding circumference under 2.8 ℃/s heating rate and 2.4 MPa internal pressure

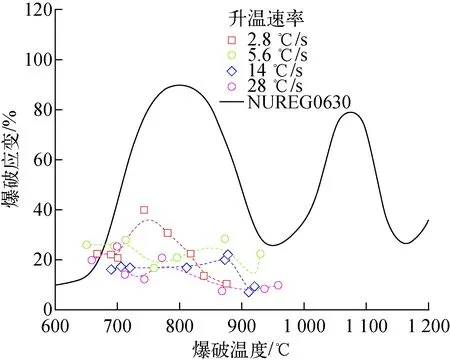

爆破应变和爆破温度的关系如图8所示。由图8可看出,爆破应变与爆破温度的相关性不强,整个试验结果是比较发散的。整体而言,在相同升温速率下,爆破应变随爆破温度升高而降低;而在相同爆破温度下,爆破应变随升温速率升高而降低。

5.6、14和28 ℃/s的升温速率下,爆破应变随爆破温度的变化趋势在750 ℃左右出现一个波谷。出现波谷的可能原因是锆合金在750 ℃附近的温度区间内从α相(密排六方晶格)向β相(体心立方晶格)转变。NUREG0630中关系曲线的波谷位置在950 ℃左右,根据其中的描述,NUREG0630在拟合曲线时综合考虑了众多实验室来源的试验数据并且非常保守[1]。因此,本工作试验值绝大部分在NUREG0630关系曲线之下是合理的。

图8 不同升温速率下爆破应变和爆破温度的关系Fig.8 Relationship between burst strain and burst temperature under different heating rates

2.2.4温度测量误差 试验中温度测量的误差来自于3点:1) 来源于热电偶本身的测量误差,试验中采用K型Ⅱ级热电偶,在400~1 300 ℃范围内的测温误差为±0.007 5T[6](T为测量温度);2) 由于爆破位置与测温位置存在一定的距离,试验中试验件的外表面有水蒸气流动,在轴向上产生一定的温差,试验件的热电偶布置在固定的高度,但试验后的爆破高度有很大的随机性,与热电偶布置高度一般不同,因此实际爆破温度与测量温度产生一定的误差;3) 由于试验时数据采集间隔较长,试验时对温度测点每隔1 s记录1个数据,试验中可能存在上一秒的末尾就已经开始泄压,却到下一秒才完成泄压的过程(判定发生了爆破),此时的温度误差可能大于1倍的升温速率。所有试验均是采用同一批热电偶没有更换,因此上述3点误差中,第1点是所有试验中均有的,不影响整体趋势;第2点随机性较大,难以评估其影响;第3点在高升温速率下比较明显。

3 其他影响因素

3.1 包壳材料

NUREG0630中采用的试验包壳材料为Zr-4,其具体成分没有说明。本试验中采用的试验包壳材料为Zr-4,其主要成分为Zr-1.2Sn-0.1Cr-0.2Fe,相比40多年前常用的Zr-4,主要是降低了Sn含量。Sn含量的降低,主要是为了在反应堆正常运行时降低包壳的腐蚀速率和减少其吸氢量[7],对材料的力学性能影响不大,因此可以认为试验采用的Zr-4包壳与NUREG0630中的Zr-4包壳虽有一些成分上的变化,但力学性能比较接近,二者成分的细微差别不会对鼓胀爆破试验结果产生大的影响,试验得到的结果与NUREG0630中的结果具有可比性。

3.2 氧化程度

本试验中采用的包壳材料均是新的未氧化Zr-4包壳,但在加热和升温过程中(图4)受到微小程度的氧化。试验后氧化程度检测工作正在进行,目前无法判断试验中的氧化程度是否对包壳鼓胀爆破产生了影响。参考文献[8-9]并综合分析来看,氧化会使锆合金包壳变脆,氧化程度的增加会使锆合金包壳的爆破温度降低,爆破应变减小。

3.3 加热方式

NUREG0630中关系式采用的试验结果都是将电加热棒插入包壳内部进行加热而得到,本试验中采用的加热方式为用远红外炉从包壳外部进行加热。NUREG0630中认为将电加热棒插入包壳内部加热的方式会使包壳存在周向温差,更符合真实的堆内情况。周向温差的存在会使爆破温度降低,爆破应变减小,20 ℃周向温差可导致周向应变减小20%~35%[10]。试验中将远红外炉偏心放置也可使包壳上存在周向温差,但在远红外炉从包壳外部加热的方式下,怎样控制加热炉使试验件达到固定和稳定的周向温差这一技术仍需解决。

4 结论

1) 环形燃料元件外包壳的鼓胀爆破试验结果符合规律,与NUREG0630中的结果较吻合,试验结果可信,可用于环形燃料后续的设计、分析和改进。

2) 试验研究了环形燃料元件外包壳内压和升温速率对爆破温度的影响,整体而言,爆破温度随内压增大而降低,随升温速率增大而升高;试验研究了爆破温度和升温速率对爆破应变的影响,整体而言,爆破应变随爆破温度的变化与NUREG0630中的结果较为一致,处于NUREG0630中的保守估计范围内。

3) 环形燃料元件在LOCA工况下升温增压时,内包壳受到外压,外包壳受到相同的内压,都有发生失效的可能。其失效形式是外包壳发生鼓胀爆破还是内包壳发生外压屈曲,需要根据内、外包壳分别发生失效时的温度-压力关系,结合实际的工况(温度、压力和升温速率)进行判断,并设计应急堆芯冷却系统(ECCS)进行响应。本试验研究了环形燃料外包壳发生鼓胀爆破时的压力-温度关系,后续将继续研究环形燃料内包壳发生外压屈曲时的压力-温度关系。