基于100 MeV紧凑型强流质子回旋加速器的束流切割器研制

黄 鹏,李鹏展,安世忠,宋国芳,郑 侠,葛 涛,纪 彬,张天爵

(中国原子能科学研究院 核技术综合研究所,北京 102413)

中国原子能科学研究院建成的100 MeV强流质子回旋加速器(CYCIAE-100)是我国建成的能量最高、流强最强的强流质子回旋加速器,通过剥离引出的方式引出能量为75~100 MeV、最高流强为520 μA的连续波质子束[1-3]。该加速器于2014年首次出束,2016年通过国家验收,束流功率达到52 kW[4]。CYCIAE-100为四扇等时性紧凑型回旋加速器,直径6.16 m,总重量为475 t,是国际上建成的最大的紧凑型强流质子回旋加速器,也是中国目前自主创新、自行研制的能量最高的质子回旋加速器。CYCIAE-100采用外部离子源轴向注入,具有结构紧凑、注入流强大、引出效率高且可双向同时引出束流等优点。CYCIAE-100建成后的一个重要应用是进行100 MeV能区的核数据测量。为了满足核数据测量的应用需求,需对CYCIAE-100进行脉冲化技术研究,使其具备提供脉冲束的能力。束流脉冲化系统中,利用束流切割器可将连续的直流束形成具有超短时间结构和宽度的脉冲束,这种基于超短时间结构脉冲束在核数据测量、核物理试验等研究等领域均有非常重要的应用[5]。

基于100 MeV强流质子回旋加速器的束流切割器的研究,是国际上第1个在100 MeV能区的剥离引出类型回旋加速器上开展的实现MHz量级重复频率的束流脉冲化技术研究,其成功对于100 MeV回旋加速器的核数据测量及相关应用具有非常大的价值。为了在紧凑空间内实现束流切割器装置的安装,中国原子能科学研究院研制了一台尺寸较小、功耗较低的2.8 MHz直流束流切割器装置。该切割器具有结构紧凑、螺旋谐振器Q值相对较高、加载切割电压较高且功率损耗低、无需水冷等特点,同时配套研制了一套开口形状为正方形的选束狭缝装置。本文主要介绍基于100 MeV强流质子回旋加速器的2.8 MHz束流切割器装置的研制过程,并进行实验测试,最终获得能量为100 MeV、重复频率为5.6 MHz的脉冲质子束。

1 切割器装置设计

1.1 基于CYCIAE-100的切割器装置设计的难点及总体考虑

核数据测量对脉冲束流的功率、脉冲宽度和重复频率都有严格的要求。一般地,对于高压型加速器,由于加速和引出的束流不受高频周期的影响,切割器相对容易设计,切割器频率在1~1.5 MHz、切割电压一般不超过3 kV,比如中国原子能科学研究院的基于高压倍加器CPNG的单能快中子发生器[6]和北京大学重离子物理研究所在其4.5 MV静电加速器上研制的脉冲化系统[7]。

对于外部离子源注入的回旋加速器,可在低能注入线上使用切割器,在切割器的作用下,离子源引出的连续束被转化为脉冲束,再被注入到加速器中。与直线加速器和同步加速器不同,回旋加速器的多圈引出会影响注入束流的时间结构。能量低、加速圈数少或采用静电偏转引出的回旋加速器在引出时基本上没有圈重叠,则束流单圈引出后时间结构不变,这对于切割器的研制技术要求也不是很大,如加拿大EBCO的9 MeV氘离子紧凑型回旋加速器[8]、日本6.25 MeV/u的JAEA AVF回旋加速器[9],切割器电压均在3 kV以下,切割器最高的重复频率可到1 MHz。JAEA AVF回旋加速器除了使用注入线的切割器P-chopper外,还在引出后安装了另一个切割器S-chopper,但是这种方法的制约条件是加速器能量不能太高,因为切割器电压和能量正相关[10]。

当回旋加速器引出区出现圈重叠而无法实现单圈引出时,需要考虑多圈引出对脉冲宽度的展宽,特别是剥离引出类型的紧凑型回旋加速器,引出圈重叠将非常严重,这对于切割器的研制提出了较大的挑战。CYCIAE-100采用外部离子源轴向注入,加速H-离子,通过剥离引出的方式引出连续波质子束,引出束流圈数达50多圈(即圈重叠)[11]。因此对于100 MeV中能回旋加速器,要实现MHz量级快脉冲的脉冲束是较困难的,也无成熟的方案可借鉴,只能通过大量的理论研究和实验研究来完成。CYCIAE-100加速器加速的束流相宽为40°,则要求直流束流经过切割后的脉冲宽度小于10 ns。CYCIAE-100要获得MHz量级以上的重复频率的脉冲束,这要求切割器的频率非常高(1~8 MHz)而切割后的脉冲宽度非常窄(小于10 ns),即要获得很高的切割电压;由于已有的直流束流注入线空间非常有限,大大限制了切割器的尺寸,同时还需考虑切割器切割后的脉冲束的相位要与回旋加速器加速的相位严格匹配,这些都对切割器的研制提出了非常大的挑战。本文对切割器的多个设计方案做了模拟对比,最后同时加工了两套切割器并进行了实验测试比对,得到最终的优化设计方案。

为了获得100 MeV能量的脉冲质子束,中国原子能科学研究院从2007年就开始了基于强流脉冲化技术研究,并建立了基于强流回旋加速器综合实验装置(CRM)的脉冲化注入线实验装置,通过该装置,在低能注入线上获得了能量为40 keV、重复频率为4.4 MHz、脉冲宽度为9.6 ns的脉冲束[12-15]。100 MeV回旋加速器的高频主频率为44.8 MHz,聚束器的频率采用相同频率。束流切割器装置安装在低能注入线上,可将离子源产生的直流低能负氢束流进行脉冲化,然后将脉冲化后的脉冲束传输到回旋加速器进行注入和加速。为了得到重复频率为1~8 MHz之间的100 MeV脉冲质子束,切割器的波形选择为正弦波,频率选择为回旋加速器主频率的16分频,即2.8 MHz。则在一个扫描切割周期内,由于束流往程和回程二次扫过狭缝,因此一个扫描周期内可产生两个束流脉冲,即最终产生的低能脉冲束的重复频率为5.6 MHz。

1.2 切割器切割板上加载的电压计算

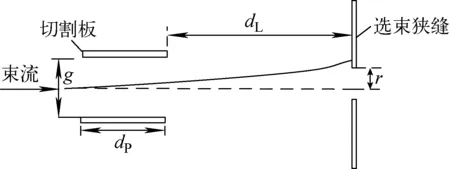

为了获得足够高的切割电压,切割器的切割波形采用正弦波波形的技术方案。束流切割器装置主要包括螺旋谐振器部分、切割板部分及选束狭缝等3部分。图1为束流切割及选束示意图,在切割板上施加高频电压,使脉冲宽度外的束流发生偏移,仅脉冲宽度内的束流通过狭缝。使用正弦波时,在一个扫描周期内产生两个束流脉冲,即频率为f的切割器产生重复频率2f的脉冲束。通过选择合适的狭缝宽度,可得到所需脉冲宽度的脉冲束。当切割器使用正弦波波形时,所需要的切割电压幅值Vm应满足关系:

(1)

其中:E0为粒子能量;dp为切割板长度;g为切割板的间隙;dL为切割板到狭缝之间的距离;b=r+a,a为狭缝处束流的半宽度,r为狭缝的半径;τ为切割后的脉冲宽度;ω=2πf。

图1 束流切割及选束示意图Fig.1 Schematic diagram of beam chopping and beam selection

对于CYCIAE-100,离子源引出负氢直流束流能量为40 keV,最高流强为15 mA,加速器的高频接受度为40°。参照文献[12]和[16]的计算方法,综合考虑离子源引出的束流尺寸、切割器的安装位置及尺寸等方面的限制,最终切割器的切割板之间的间距g为3 cm,切割板长度dp选择为10 cm,切割器与选束狭缝的距离dL选择为50 cm。切割后的束团长度最终控制在10 ns以内,则切割器的正弦波电压幅值需6 kV[13]。为了尽可能获得准单圈引出后的脉冲束,需将加速的束流相宽从40°压缩到12°以内[11],这就要求切割器的正弦波电压幅值需要提升到16 kV,其对2.8 MHz的切割器是一个非常大的挑战。

1.3 2.8 MHz切割器装置模拟仿真

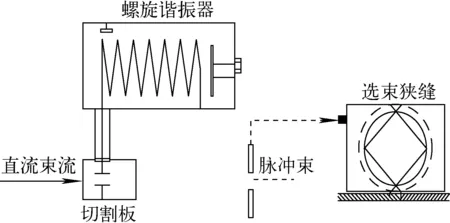

1) 切割器装置的总体结构

2.8 MHz切割器装置总体结构包括螺旋谐振器、切割板、选束狭缝等,如图2所示。螺旋谐振器由功率馈入端口、耦合线圈、螺线管线圈、电容微调极板、屏蔽外壳、绝缘支撑固件等构成,用于阻抗匹配和切割电压建立,其电压端通过传输线与束流切割器一个偏转板相连,另一偏转板接地。选束狭缝设计为开口较接近圆形的正方形开口,通过反向丝杠实现开口尺寸调节。螺旋谐振器由螺旋状的内导体和圆柱状的屏蔽外壳构成。其中,内导体一端接地,另一端开路或接电容负载。螺旋谐振器结构稳定,抗电磁干扰能力强,温度系数可达2.5 ppm/℃。其既有常规集总参数器件尺寸小,又有同轴腔损耗小即Q值高的优点[17],因此非常适合用在空间小、功率大、损耗低的场合。设计时首先选择合适的线圈、支撑骨架和屏蔽外壳材料,减小损耗,再根据品质因数确定螺旋谐振器的体积。

图2 束流切割器结构及选束狭缝示意图Fig.2 Structure diagram of beam chopper and beam selection slit

2) 螺旋形谐振器方案设计比较

由于100 MeV强流质子回旋加速器的注入线空间非常狭小,而且要求的切割电压要高于16 kV,则束流切割器的方案在结构上尽量保证紧凑,体积不能过大,同时要将设备的整体功耗控制在可接受的范围内。根据物理计算需求,切割器装置的束流切割板尺寸已固定,因此切割器装置的设计核心是螺旋谐振器的方案。为此,提出4种不同规格的螺旋谐振器设计方案并进行理论分析和仿真验证,具体参数列于表1。另外,为了实现对螺旋谐振器频率的调整,在螺旋谐振器高电压端设计了频率调节电容极板,通过微调极板位置的变化改变相应的等效电容,从而实现频率微调。除此之外,在耦合线圈处加装了伸缩杆,通过伸缩杆的前后移动实现耦合度的调节。

表1 螺旋谐振器设计方案Table 1 Design parameter of helical resonator

功耗一方面决定束流切割器的效率,另一方面决定了最终装置的散热方式及螺旋谐振器的冷却结构。因此在设计过程中应在保证切割器整体尺寸结构相对较小的条件下尽量提高螺旋谐振器的Q值,降低设备的功率损耗。

(2)

其中,L为螺旋谐振器的电感,μH。

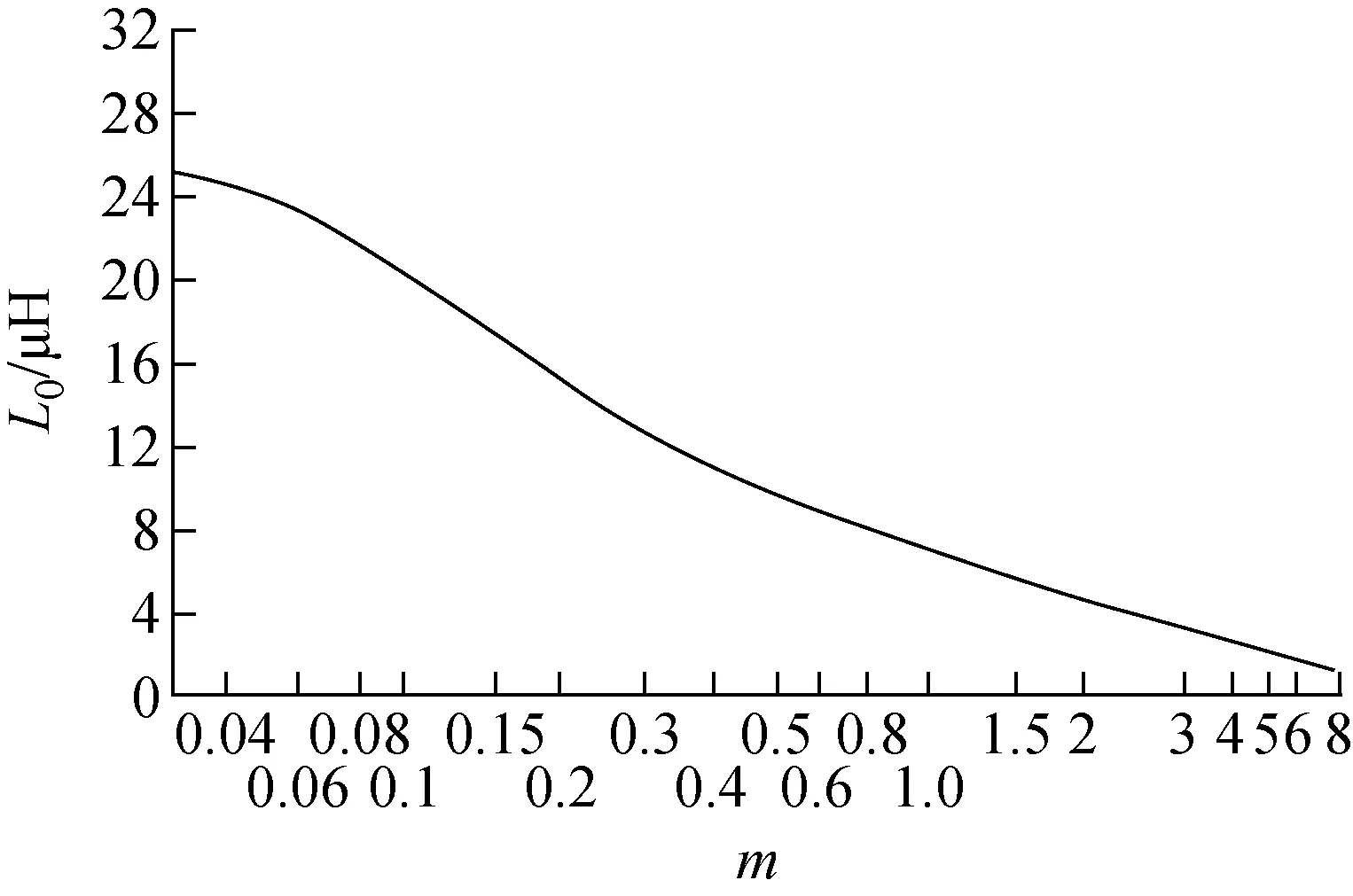

根据式(2)计算出等效并联阻抗R,在此基础上计算出在切割板上建立幅值10 kV的射频电压所需的功率。考虑到传输线的电感量较小,可予以忽略。螺旋谐振器的电感计算可利用经验公式计算得到:

(3)

其中:Nc为线圈匝数;D0为螺旋线圈(内)直径,cm;L0为线圈修正系数,其是与线圈长度和直径有关的量。线圈修正系数L0曲线如图3[18]所示,其中横坐标为线圈长度和线圈(内)直径的比值m。

3) 模拟仿真分析

根据上述理论计算,针对方案1~4提出的4组设计参数,分别通过CST Microwave studio软件建立相应的等效模型,并选择合适的网格剖分精度,对模型进行本征模求解,得到腔体仿真模型内的电场分布,如图4所示,螺旋谐振器右侧为高电压端,通过同轴传输线连接切割器一个电极,并在切割器两电极之间建立切割电压。

图3 线圈修正系数L0曲线[18]Fig.3 Curve of coil correction factor L0[18]

图4 束流切割器仿真模型及电场分布Fig.4 Simulation model and electric-field distribution of beam chopper

根据表1中设计方案1~4对屏蔽外壳尺寸、线圈导线直径、线圈螺距、匝数(等效线圈匝数Neq取整或半圈)、无载品质因数Q0、功耗P、等效并联阻抗等参数进行了相应的仿真计算,仿真结果列于表2。对于方案2、3、4,根据仿真结果分析可知,本征模仿真频率和理论目标频率2.8 MHz已接近,故证明理论计算的螺旋谐振器尺寸等参数是可取且基本准确。对于方案1,按照理论设计匝数37.5进行仿真得出的频率为2.942 MHz,偏离目标值2.8 MHz稍大,这是剖分不够精细导致。另外,针对方案1,在理论计算匝数的基础上增加匝数为39.5和40的两组仿真情况,仿真频率结果分别为2.815 MHz和2.718 MHz。同时考虑到微调电容的设计,等效电容的增大将导致谐振频率下降,因此线圈匝数可继续按理论值进行绕制。根据切割板上电场分布,在仿真结果中对两切割板间的电场进行积分可得相应切割板电压,再将该电压对应的功率损耗折算成切割板加载12 kV的峰值电压时的功耗,即为根据仿真结果最终得到的功耗。

表2 不同设计方案仿真结果Table 2 Simulation result of different design schemes

根据以上仿真结果并结合理论设计分析,不同设计方案因结构尺寸的不同其Q值和功耗也不尽相同,尺寸越大功耗越小。切割板上加载正弦波电压幅值为10 kV情况下,方案1的螺旋谐振器整体尺寸最小但是功耗最高为11.7 W;方案4的功耗最小,但尺寸较大。综合考虑实际安装过程及运行时的功耗,首先考虑使用方案2中的参数对切割器进行加工设计,其中线圈导线选取壁厚为1.5 mm、直径为8 mm的铜管绕制,这样能降低线圈绕制过程中的难度和回弹。其次,按照方案1中的参数加工作为备用,其中线圈导线选取直径为3 mm的铜线。

1.4 选束狭缝的研制

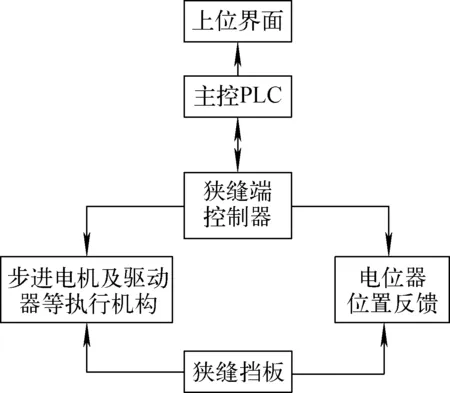

中国原子能科学研究院在基于强流脉冲化技术研究过程中建立了基于强流回旋加速器综合实验装置10 MeV中心区实验台架(CRM)的脉冲化注入线实验装置,该装置的狭缝是手动调节的两个平行板。为了更好地将切割器切割后的脉冲束注入到回旋加速器中,则需将切割后的束流经过选束狭缝后的横截面选择为接近圆形,同时还需增加远程控制装置。为此,新卡束狭缝开口设置为直角开口形状,通过挡片对束流阻挡实现脉冲宽度和粒子总数的选择。选束狭缝主要由卡束挡片、驱动装置、水冷回路、信号引出端子等构成。其中,两个卡束挡片呈90°开口组成正方形,前后紧贴安装,通过反向丝杠前后移动的方式实现选束尺寸的调节。驱动机构主要为步进电机和驱动器,同时通过安装在挡片上的位置反馈装置,即直线电位器实现狭缝开口尺寸的闭环控制,控制系统框图如图5所示。

图5 选束狭缝控制系统示意图Fig.5 Schematic diagram of beam selection slit control system

针对选束狭缝的远程控制,使用LabVIEW实现上位控制界面软件的开发,最终卡束挡板的前后运动位置精度控制在±50 μm以内。又由于两个狭缝同步运动,因此运动控制过程是一致的。最终狭缝的直线行程为0~21.21 mm,对应开口尺寸为0~30 mm。

2 实验及结果分析

根据仿真结果,螺旋谐振器结构的最终尺寸定为766 mm×483 mm×483 mm,采用φ8 mm的铜管绕制,线圈绕制25圈。束流切割器装置经仿真计算的Q值为2 241,功耗为5.65 W,无需水冷结构设计。功率源采用1~3 MHz的500 W固态功率源。在切割器加工完成后,分别进行冷测和热测实验,对切割器的频率匹配、功率馈入等进行了测试。首先使用网络分析仪测量谐振器S11参数,通过微调谐振器侧面的微调电容极板到螺旋线圈的距离改变分布电容的大小,得到所需谐振频率,并通过拉杆调节耦合线圈和螺线管线圈间的距离降低回波损耗。螺旋谐振器的品质因数与其体积、材料、介质损耗、制造工艺等有关。在一定体积的条件下,腔体品质因数的提高依赖于工艺制造水平。根据前期经验,通过腔体开缝工艺、腔体电抛光工艺和螺旋腔内导体接地工艺的改进,有效地保证了比较高的螺旋谐振器无载品质因数。最终测得谐振器频率为2.8 MHz,回波损耗为-25.336 dB,螺旋谐振器S11参数测试结果如图6所示。

图6 螺旋谐振器S11参数测试Fig.6 S11 parameter of helical resonator

图7 切割器测试系统结构图Fig.7 Structure of chopper test system

冷测完成后,将切割器安装在100 MeV强流回旋加速器的低能注入线上,进行阻抗匹配、频率调整和功率加载测试。切割器测试系统结构图如图7所示,基准信号源采用加速器高频同频率信号44.812 5 MHz,其中一路基准信号经分频器进行16分频,并经功率放大器后加载到螺旋谐振器;基准信号源的另外一路经过0°~360°移相器后,作为高频系统的驱动信号进入低电平控制系统。该移相器用于切割器高频与加速器高频系统的相位微调,而大范围的调整通过改变信号线长实现。束流切割器安装在加速器主体下方的束流线上,最后通过示波器及频谱仪测量加速器外靶上的束流信号。

切割器最终测试结果列于表3。根据测试和计算,切割器的等效阻抗约为2.59 MΩ,则切割器建立6 kVp电压,其功耗仅为6.95 W,略大于仿真计算值,无需外加水冷。实验结果显示螺旋谐振器取样信号幅值为1.00 Vpp时,切割板上加载功率为17.70 W,加载切割板上的电压约为10 kV。实验调试结果表明,在CYCIAE-100实验终端上测到了能量为100 MeV脉冲质子束,通过频谱仪测得脉冲束重复频率为5.6 MHz,与理论分析的预期和模拟计算结果相吻合。

表3 切割器最终测试结果Table 3 Final test result of beam chopper

3 结论

为了进行束流脉冲化技术研究,中国原子能科学研究院研制了一套基于CYCIAE-100的束流切割器装置。本文介绍了束流切割器装置的组成结构、理论设计、结构仿真及实验调试。研制的束流切割器装置主要包括螺旋谐振器、束流切割板、选束狭缝等。该装置具有结构紧凑体积小、Q值相对较高的螺旋谐振器、加载切割电压较高且功率损耗低、无需水冷等特点。实验调试获得了重复频率为5.6 MHz、能量为100 MeV的脉冲质子束,为开展100 MeV能区的重复频率在MHz量级的核数据测试奠定了基础。目前脉冲化实验使用的信号波形为正弦波,为了继续对束流脉冲化进行研究,考虑将来采取方波的脉冲化实验和测试。