挡风墙在篦冷机中的应用

黄达通,刘登强,薛俊东

阿尔及利亚ZAHANA 4 500t/d 水泥熟料生产线烧成系统窑头采用德国IKN 公司的Pendulum 篦冷机,篦冷机配备挡风墙用于提高篦冷机系统热回收效率。本文主要对篦冷机挡风墙的结构、工作原理及其使用情况进行介绍,与业内同仁共享。ZAHANA水泥熟料生产线项目基本配置见表1。

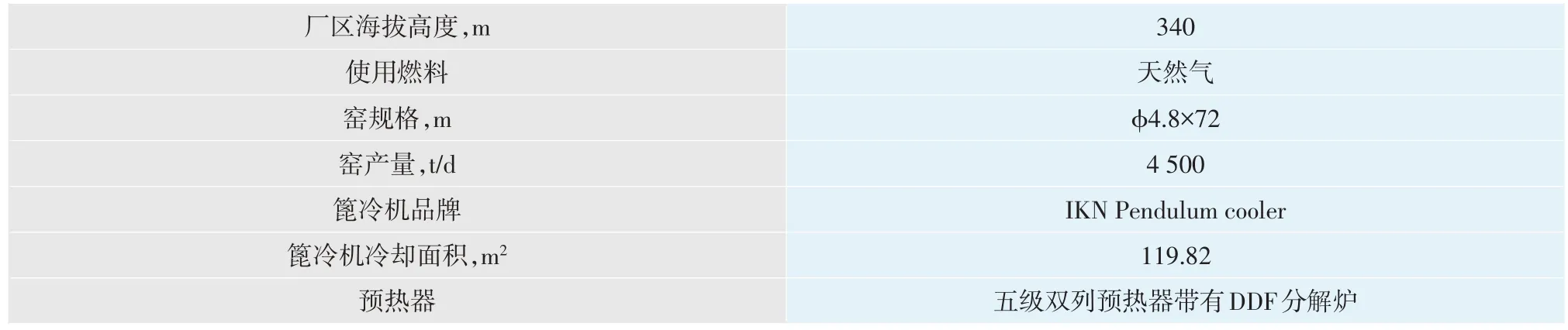

表1 项目基本配置

1 挡风墙结构与工作原理

篦冷机挡风墙可将篦冷机热回收区与冷却区隔开,防止高温气体被窑头风机抽出,有效提高篦冷机热回收效率,降低篦冷机余热风温。

1.1 挡风墙结构

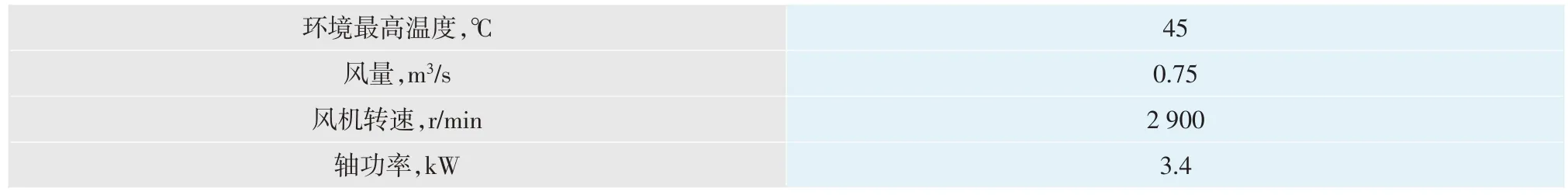

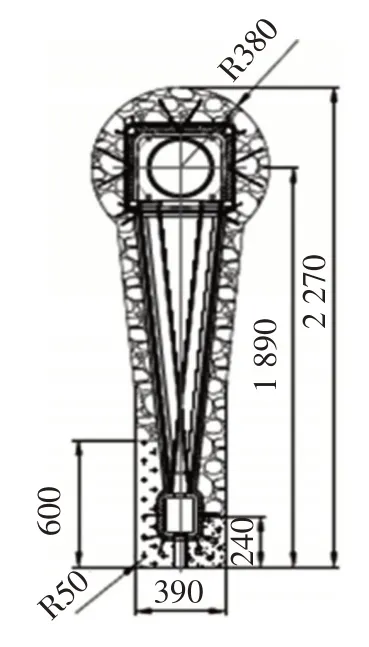

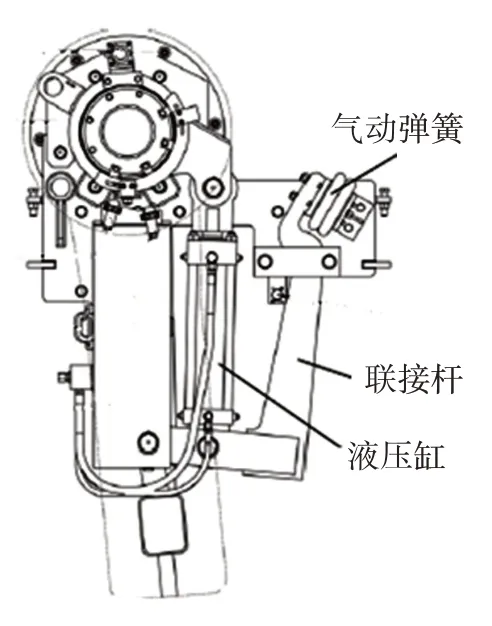

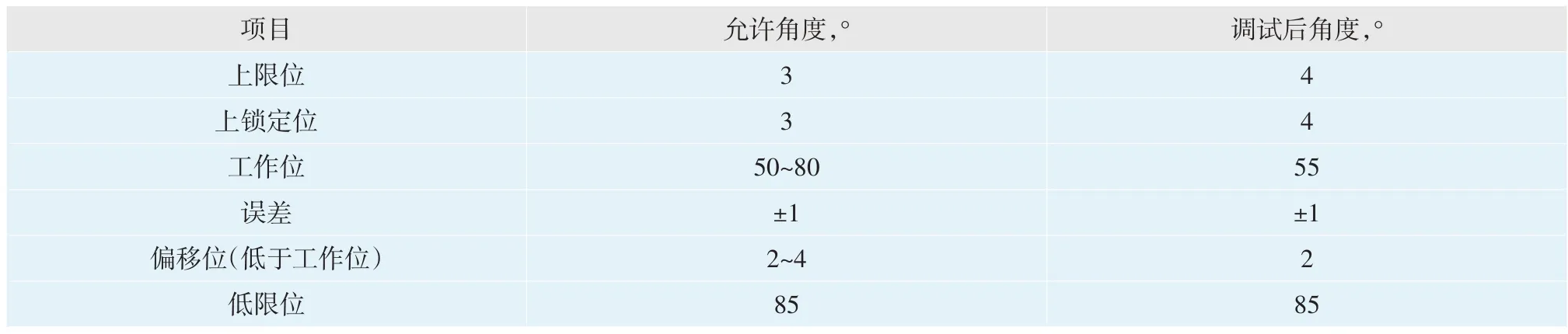

挡风墙由方形耐热钢管制成,呈多排布置,主管上有22 个φ20mm 的排风口,该排风口也被称为Coanda喷嘴。挡风墙内部结构见图1,Coanda喷嘴见图2。挡风墙上部是中空轴,悬挂于篦冷机顶部,两台冷却风机安装在中空轴上,可随轴旋转。风机从中空轴的两侧鼓风,由Coanda喷嘴排出,用于冷却挡风墙。冷却风机参数见表2。中空轴两端各有一个液压缸驱动挡风墙旋转,在与液压缸相连接的轴上有一个气动弹簧,由电磁阀控制充、放气,液压驱动机构见图3。挡风墙在工作位置时,气动弹簧会给其一个反向力,有大块熟料推动挡风墙时,易产生角度变化;在挡风墙处于升起状态时,气动弹簧会给其一个同向力,以减小液压系统的负荷;在挡风墙下降的过程中,气动弹簧会自动放气以避免液压系统承受额外负荷。完成挡风墙安装后,在挡风墙外部敷设耐火浇注料,防止温度过高损坏内部耐热钢管道,耐火浇注料及挡风墙尺寸见图2,挡风墙外部结构见图4。中空轴的外套上装有两个限位器,用于限定挡风墙的工作区间,角位移传感器则可以随时显示挡风墙当前的角度。

图4 挡风墙外部结构

表2 冷却风机参数

图1 挡风墙内部结构

图2 Coanda喷嘴

图3 液压驱动机构

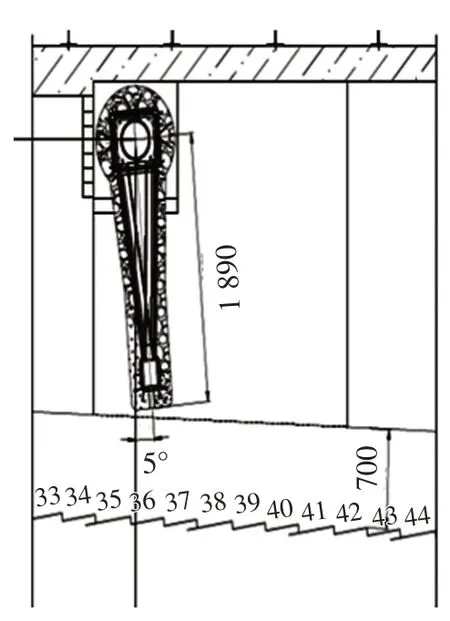

1.2 挡风墙的安装位置

挡风墙安装在篦冷机第36 排篦板上方,位于第4 风室(见图5),该位置是理论上篦冷机热回收区与后续冷却区之间的分界线。将挡风墙安装于此处,既能满足窑系统在满负荷生产时所需的风量,又不会超过窑系统所需风量太多,否则会导致高温风机拉风过大,造成热量损失,且还会引起窑头罩正压,窑头负压难以控制。

图5 挡风墙安装位置

1.3 挡风墙工作原理

挡风墙操作有手动和自动两种控制模式。

1.3.1 手动控制模式

在手动控制模式下,操作人员可在高、低限位器之间手动操作挡风墙。挡风墙下降时,气动弹簧会先排空气体,此操作既可在现场操作面板上进行,也可以在中控室完成。

1.3.2 自动控制模式

在自动控制模式下,挡风墙会在升降到偏移位后自动停泵。当挡风墙板到达偏移位置后,将被气动弹簧抬起2°~4°,到达工作位。同时,气动弹簧的压缩空气自动关闭,气囊内保持0.6MPa的压强。

在气动弹簧完全驱动状态下,若挡风墙仍无法到达工作位置,则将通过中空轴角位移传感器发出信号,使气动弹簧泄压,并以液压方式上升到高限位置,重新进入自动控制模式。随后挡风墙再次下降到偏移位,气动弹簧再次充气,使挡风墙定位到工作位。如果挡风墙重复上述操作三次后,仍不能到达工作位,则需检查气动弹簧的压强是否足够(0.6MPa),检查液压系统是否存在管路漏油。

当角位移传感器或气动系统出现故障时,必须将挡风墙提升到上部限位并关闭自动模式。若电源发生故障时,应急电源应能确保挡风墙冷却风机的运行。

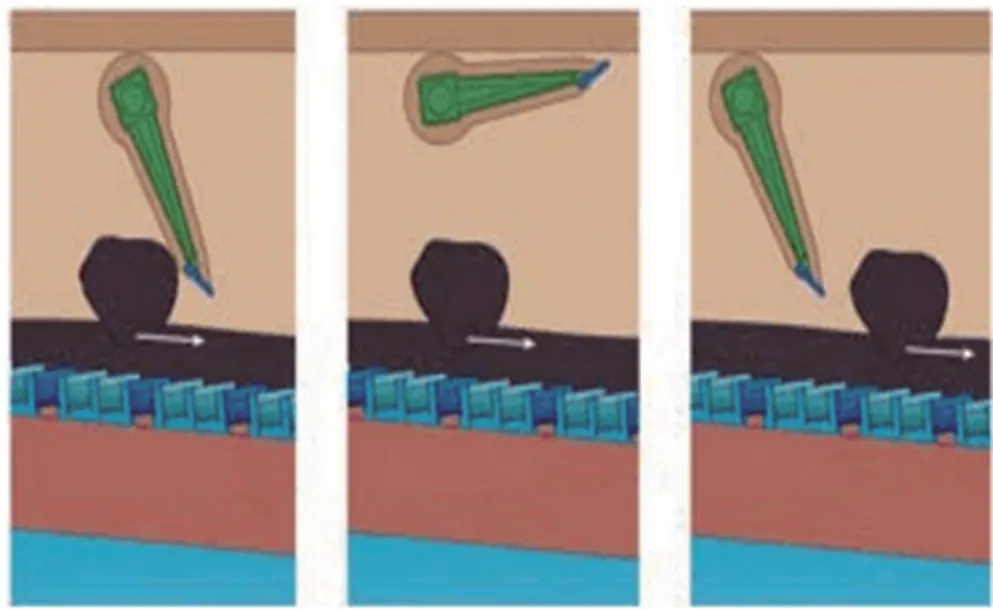

1.3.3 大块物料处理

当有大块物料时,高于熟料冷却篦床平面的大块物料碰撞到挡风墙后,挡风墙会因受压而被稍微抬起,引起角度变化,角位移传感器检测到角度变化后,挡风墙会自动提升。挡风墙在重新回到工作位置前,会在上限位保持一段时间(设定180s),保持的时间可以通过控制面板调节。

若在复位过程中,挡风墙在一段时间内不能到达偏移位置,则判定为“被未完全通过的熟料块阻挡”,挡风墙会再次被抬起。若以上操作重复三次仍不能达到偏移位置时,挡风墙将保持在最高位置。出现这种情况后,需人工到现场检查大块物料是否已经通过,并适当调节挡风墙在上部限位的保持时间,然后重新启动自动控制模式。挡风墙的参数设置见表3,挡风墙的工作位置见图6,挡风墙大块物料处理过程见图7。

图6 挡风墙的工作位置

图7 挡风墙大块物料处理过程

表3 挡风墙的参数设置

2 挡风墙的使用情况

2.1 挡风墙的投运条件

在回转窑点火升温阶段和投料初期,不建议使用挡风墙,挡风墙应处于上限位,中空轴两侧的冷却风机需开启。当窑系统运行稳定后,挡风墙方可投入使用,但需做好投运前的准备工作。

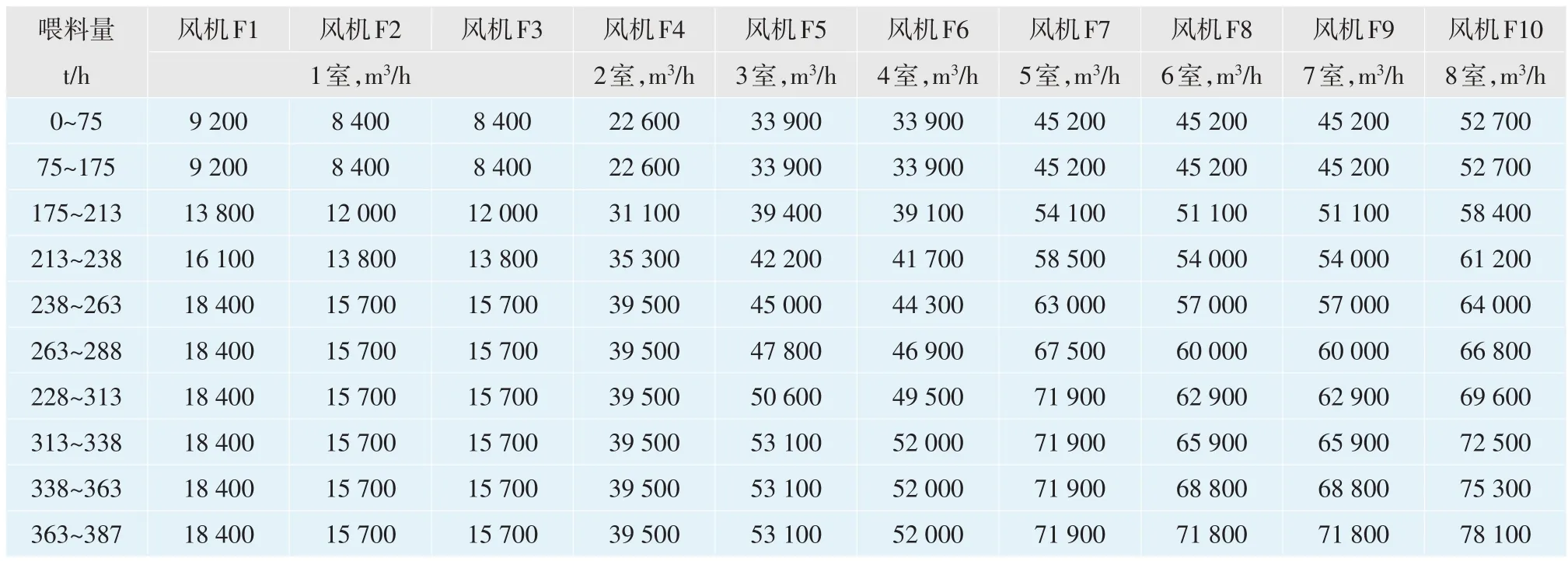

回转窑喂料量与篦冷机风量的对应关系见表4。当喂料量达280t/h 时,篦冷机风量已达到装机总风量的90%,需关掉自动控制窑头罩负压的PID回路,适当加大高温风机转速,将窑头负压提高到-150Pa,开启挡风墙。

表4 回转窑喂料量与篦冷机风量的对应关系

2.2 挡风墙使用过程中出现的问题及解决办法

在挡风墙使用过程中,有以下两个常见问题:一是挡风墙投入初期,窑头容易形成正压;二是回转窑突然止料时,窑头负压不好控制。窑头微负压由高温风机控制,由窑头排风机平衡,只有在保证窑内通风的情况下,才能用窑头的一次风机自动调节窑头负压。如果在没有保证窑内通风的情况下,强行用窑头风机来保证窑头罩负压,则会造成窑头罩内温度过高,窑头罩的使用寿命大大缩减,窑头罩顶部的浇注料很快被烧掉,同时,也会使窑内形成还原气氛,极易出现黄心熟料。

2.2.1 挡风墙启动过程中易出现窑头罩正压

即使提前增加高温风机转速和窑头负压,也不能完全避免出现窑头罩正压的情况。当窑头罩出现正压时,首先应迅速减小第3 风室F6 风机开度,然后减小第2风室F5风机开度,最后调整第4风室F7风机。因为挡风墙位于第4风室第36排篦板上方,对应的是F7风机,但该风室大部分风量由窑头风机排出,所以调节F7 风机风量变化不明显。因第3 风室F6 风机风量大,调节后风量下降快,能使窑头罩快速产生负压,所以先调节第3 风室风量,再细调第2~4风室的风量,逐步把总风量分配到第2~4 风室风机上。在调节过程中应始终观察窑尾氧含量的变化,保证窑尾氧含量不低于2.5%。因为需要用第1风室的风压控制篦床的速度,所以对第1风室的风机不作调整。

最好在回转窑喂料量达90%后使用挡风墙,如在低喂料量时使用,则会造成高温风机相对拉风过大,“料少风多”会导致预热器系统不稳定。挡风墙第一次启动成功后,随着回转窑喂料量的增加,高温风机转速也会相应增加,而篦冷机增加的风量主要在第4风室之后,即可逐步用窑头排风机控制窑头负压。

挡风墙投入使用后,离料床的高度只有200mm,虽然仍可通过窑头排风机来控制窑头负压,但实际控制效果会下降很多。

2.2.2 突然止料时,窑头正压难以控制

窑操作系统配置有安全联锁,若触发了窑止料联锁条件,窑速会自动下降到0.5r/min,篦冷机风量会自动降至喂料量为0t时的风量,分解炉会自动止火,窑尾排风机和高温风机也会自动降速。为避免窑系统突然止料后,高温风机降速,篦冷机风量降低相对滞后造成的影响,我们将挡风墙的提升同窑的止料进行了联锁,即,在窑止料条件触发的同时,挡风墙会自动升起,并保持在最高位。这样即可有效解决突然止料时,窑头正压难以控制的问题。

3 挡风墙应用效果

使用挡风墙后,窑系统二、三次风温有了较大提升,热回收效率提高,热耗降低,篦冷机余热风温也随之下降。挡风墙使用前后的参数对比见表5。

表5 挡风墙使用前后的参数对比

(1)节省燃料效果明显。由于二、三次风温的提高,窑头及分解炉天然气使用量明显减少,每年可节省天然气3 875 598m3。随着篦冷机出口温度的下降,窑头热交换器冷却风机的转速由40Hz 下降到35Hz,窑头风机功率也由原来的178~181kW小幅波动下降到177kW 稳定运行。从月统计用电量比较,使用挡风墙后,节电效果并不明显。

(2)挡风墙投入使用前,窑头罩负压的波动在-110~-20Pa 之间,投入使用后,挡风墙窑头罩负压波动范围变小,基本稳定在-55~-45Pa。

(3)篦冷机内飞砂减少,可见度有所提高。

(4)挡风墙的使用,证明了窑头负压的形成是由高温风机风量的调节控制来实现的。只要窑内出现结圈,窑尾缩口出现结皮增厚,或是分解炉下缩口结皮增厚,即可明显看出窑头负压有所下降,窑内通风不良,需及时清理窑尾烟室、分解炉缩口等易结皮且不易发现的部位。