计入表面吸附膜的热弹流润滑体系建模及分析

张翔,刘晓玲,孙文东,郭峰

计入表面吸附膜的热弹流润滑体系建模及分析

张翔,刘晓玲,孙文东,郭峰

(青岛理工大学 机械与汽车工程学院,山东 青岛 266520)

研究表面吸附膜在热弹流润滑中的作用机理。构建考虑表面吸附膜的非牛顿流体点接触热弹流润滑模型,分析润滑剂的非牛顿性、吸附膜及钢的热传导系数对热弹流润滑性能的影响。润滑剂的非牛顿性及吸附膜的计入对油膜压力和厚度的影响很小。与牛顿流体相比,非牛顿流体可以得到较低的温升和摩擦系数。同时,随着非牛顿流体特征剪应力的增大,油膜中层温度和吸附膜表面温度有所提高。吸附膜的存在明显提高了润滑油的温升,但降低了摩擦系数。摩擦副表面的摩擦系数随着卷吸速度的增大而逐渐降低。在相同的卷吸速度下,摩擦系数又随着吸附膜厚度的增加而降低。与热弹流润滑中沿用钢的热传导系数不同,合适的热传导系数会引起油膜压力的二次压力峰增大,润滑油的最小膜厚和摩擦系数减小及油膜温度升高。润滑剂的非牛顿性、吸附膜及钢的热传导系数都会影响热弹流润滑性能。因此,在热弹流润滑体系中,考虑表面吸附膜的影响及其作用机理很有必要。

表面吸附膜;弹流润滑;热效应;钢的热传导系数;非牛顿流体;摩擦系数

为了保证机械设备和零部件的正常运作,润滑油的使用必不可少。在低速、高载等苛刻工况工作时,润滑油往往表现出非牛顿性[1-3],且润滑油与表面间会形成一层吸附膜[4-7]。吸附膜是指润滑油或添加剂中所含的极性分子吸附于接触副(金属)表面上所形成的分子膜。按照形成机理不同,吸附膜可分为物理吸附膜和化学吸附膜。在不同的工况下,由于不同的表面性质和粗糙度等,吸附膜的润滑性能也不同。因此,在润滑体系中有必要考虑润滑剂的非牛顿性和吸附膜的影响。

近年来,学者们对吸附膜展开了大量研究。实验研究方面,Hartl等[8]观察到接触副表面存在吸附膜。侯献军等[9]发现金属接触副表面上的复合膜,起到了良好的抗磨减摩作用。张东等[10]探讨了离子液体(IL)和ZDDP添加剂的成膜机理,发现这两种添加剂都能通过物理化学作用吸附在接触副表面,形成一层吸附膜和反应膜共存的复杂边界膜。在理论研究方面,假设接触副表面光滑均匀,Lee等[11]构建了吸附膜模型,发现润滑油分子在摩擦副表面的吸附量与润滑油的压力、吸附过程中的热效应及添加剂的质量等有关。Jahanmir等[12]改进了Lee提出的吸附膜模型。假设润滑剂为牛顿流体,李娟[13]建立了考虑润滑油吸附膜的点接触弹流润滑热模型,研究了吸附膜的厚度、滑滚比和卷吸速度等对润滑性能的影响。将界面热力学和混合润滑模型相结合,Abdullah等[14]发现ZDDP摩擦膜的存在有利于改善润滑性能。上述研究均未同时考虑吸附膜和润滑油的非牛顿性。

在热弹流润滑分析中,热传导系数是决定滑动部件表面摩擦温升的一个关键特性[15]。在以往的弹流润滑数值模型中,钢的热传导系数对应于软退火合金状态。然而,实际生产中的测试设备或机械零部件中的钢通常是硬质钢,因此有必要研究淬硬钢的热传导系数对热弹流润滑性能的影响。Reddyhoff等[16]使用频域热反射方法(FDTR)测量了典型摩擦学材料的热传导系数,证实了与软退火合金的热传导系数(46 W/ (m·K))相比,硬质钢的热传导系数(21 W/(m·K))明显降低。Kaneta等[17]研究了钢热传导系数对膜厚和摩擦系数的影响,发现钢较低的热传导系数,导致油膜厚度减小,温度升高以及摩擦系数减小。Wassim等[18]研究了钢的热传导系数以及渗碳时间对热弹流润滑性能的影响,所得的结论与文献[17]一致。Liu等[19]发现固体热传导系数对摩擦系数的影响取决于卷吸速度和最终的油膜厚度,当速度和滑滚比较高时,则需要考虑润滑剂热传导系数的压力依赖性。上述研究均未涉及有吸附膜的润滑体系。

综上所述,已有文献多关于吸附膜性质和钢的热传导系数对润滑性能的影响,而有关非牛顿点接触热弹流润滑体系中同时研究非牛顿性、吸附膜和钢的热传导系数的报道尚不多见。因此,本文构建了考虑吸附膜的非牛顿流体点接触热弹流润滑模型,选用“正确”的钢的热传导系数(21 W/(m·K)),探究吸附膜在热弹流润滑中的作用机理,分析润滑剂的非牛顿性、吸附膜及钢的热传导系数对热弹流润滑性能的影响。

1 数学模型

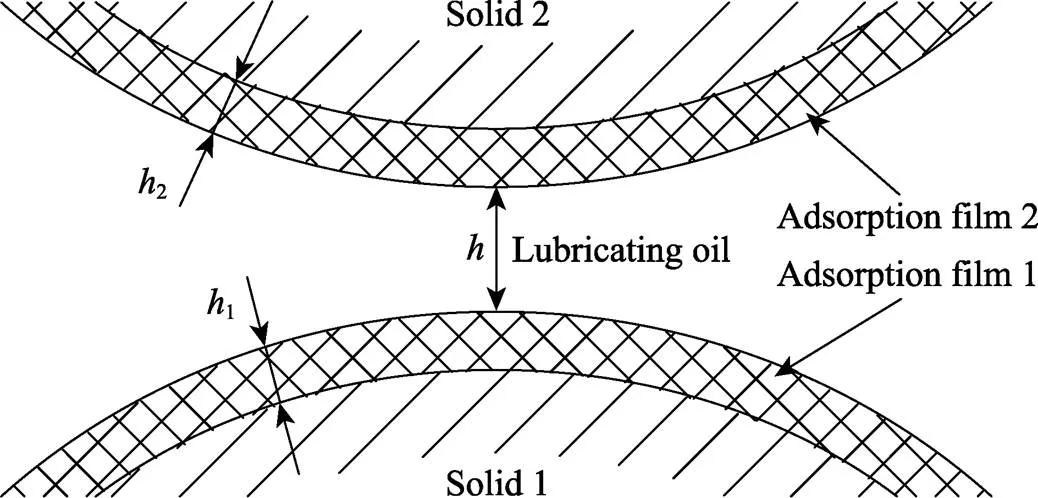

考虑润滑油与两固体表面均附有一层吸附膜的润滑体系如图1所示。其中,吸附膜1、2的厚度分别为1、2,润滑油的厚度为。假设吸附膜的运动形式与所吸附固体的运动形式一致,即吸附膜1与固体1的运动形式一致,吸附膜2与固体2的运动形式一致。

图1 考虑吸附膜的润滑体系

稳态热弹流润滑问题中,假设润滑剂为非Newton流体,其对应的广义Reynolds方程、膜厚方程、载荷方程以及黏度-密度方程均与文献[13]相同,在此不详细列出。

油膜能量方程:

式中:为油膜压力,Pa;f为润滑油的密度,kg/m3;f为润滑油的比热,J/(kg·K);f为润滑油的热传导系数,W/(m·K);*为润滑油的等效黏度,Pa·s;为温度,K;为卷吸速度方向的坐标,m;为垂直于卷吸速度方向的坐标,m;为沿着膜厚方向的坐标,m;、分别表示润滑油沿、方向的流速,m/s。

固体1的热传导方程为:

固体2的热传导方程为:

吸附膜1的热传导方程为:

吸附膜2的热传导方程为:

固体1-吸附膜1的界面热流连续方程为:

吸附膜1-油膜的界面热流连续方程为:

油膜-吸附膜2的界面热流连续方程为:

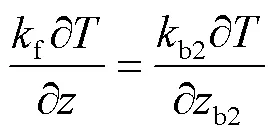

固体2-吸附膜2的界面热流连续方程为:

Eyring非牛顿模型的等效黏度为[20]:

式中:0为特征剪应力;为非牛顿流体的表观黏度,当0→∞时,为牛顿流体的动力黏度。

接触副的摩擦力由两部分构成:

式中:1、2分别表示油膜与吸附膜1和吸附膜2的摩擦系数。

因此,计算域内的平均摩擦系数的计算式为:

2 数值方法

2.1 基本方程的离散

无量纲化后的温度场求解域如图2所示,中部为高1=1、长=6、宽=1.8的油膜温度场的求解域,长方体、11为固体1、2的温度场求解域,11==3.15,长方体、11为吸附膜1、2的温度场求解域,11==1。网格层数选为5层,最高层节点数为n×n=128×96,方向网格共30个。其中,油膜内采用等距节点,网格数为n=10;吸附膜内采用和油膜一致的等距节点,网格数分别为b1=b2=4;固体内采用不等距节点,网格数分别为s1=s2=6。在求解域中,共需列出387 903个节点的差分方程,方向的节点号记为,变化范围为0~128;方向的节点号记为,变化范围为0~96;方向的节点号记为,变化范围为–10~20。

图2 温度场计算域

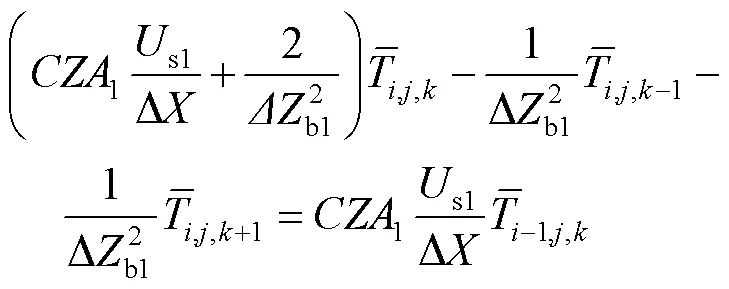

吸附膜1无量纲热传导方程的离散:

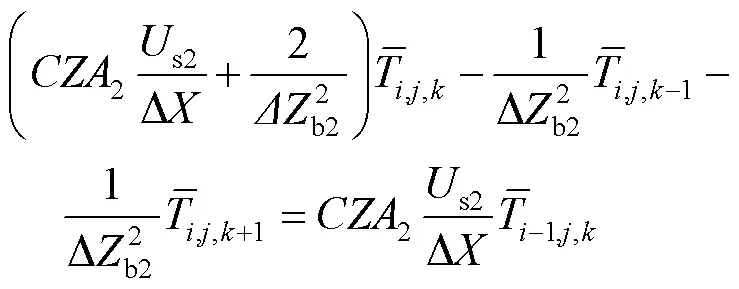

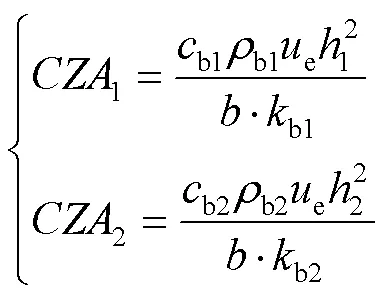

吸附膜2无量纲热传导方程的离散:

式中:

固体1无量纲热传导方程的离散:

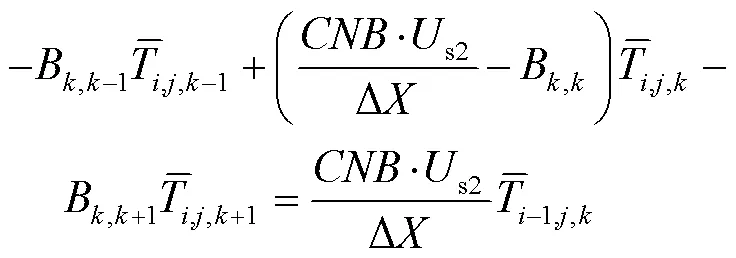

固体2无量纲热传导方程的离散:

式(17)中:

固体1-吸附膜1界面热传导方程的离散:

吸附膜1-油膜界面热传导方程的离散:

油膜-吸附膜2界面热传导方程的离散:

吸附膜2 -固体2界面热传导方程的离散:

式中:

2.2 计算流程

应用多重网格法求解弹流润滑问题,通过多次压力-温度循环的计算对基本方程进行数值求解。采用多重网格法[21]求解压力,多重网格积分法[22]求解弹性变形,逐列步进扫描算法[20]求解温度,采用Eyring非牛顿模型求解非牛顿问题。当压力、载荷及温度的相对误差[23-26]分别为1×10–4、1×10–3和1×10–4时,达到收敛精度。

3 分析与讨论

润滑油的密度f=870 kg/m3、比热容f=2000 J/(kg·K)、热传导系数f=0.14 W/(m·K)、黏压系数= 2.1×10–8Pa–1、黏温系数=0.042 K–1,假设两接触固体均为GCr15钢,钢的密度s1=s2=7850 kg/m3、比热容s1=s2=470 J/(kg·K)、热传导系数s1=s2=21 W/(m·K),当量曲率半径R=0.02 m,为椭圆比,本程序里取为1,即为圆接触,环境温度0=313 K。假设吸附膜的密度、比热和热传导系数同润滑油一致,吸附膜1和吸附膜2的厚度相同。定义cen为油膜中层温度,b1为吸附膜1与油膜的界面温度,s1为吸附膜1与固体1的界面温度,b2和s2分别为吸附膜2与油膜和固体2的界面温度。

3.1 非牛顿流体与牛顿流体的比较

在相同的工况(卷吸速度e=1×10–11,滑滚比= 1.0,最大Hertz压力H=1.5 GPa)下,构建考虑吸附膜(1=2=500 nm)的非牛顿流体和牛顿流体点接触热弹流润滑模型,对比了非牛顿流体和牛顿流体沿着=0截面对压力、膜厚、油膜中层温度、吸附膜1表面温度和摩擦系数的影响。图3a—c分别对比了非牛顿流体和牛顿流体的压力、膜厚和吸附膜2表面温度。由图3a、b可以看出,非牛顿流体和牛顿流体的压力和膜厚差别很小;由图3c可知,当润滑油为非牛顿流体时,吸附膜2表面温度明显降低,最高温度比牛顿流体低了近25%。

图4给出了非牛顿流体和牛顿流体油膜中层温度变化的三维图。可以看出,与牛顿流体的油膜中层温度相比,当润滑剂为非牛顿流体时,油膜温升降低了近30%。

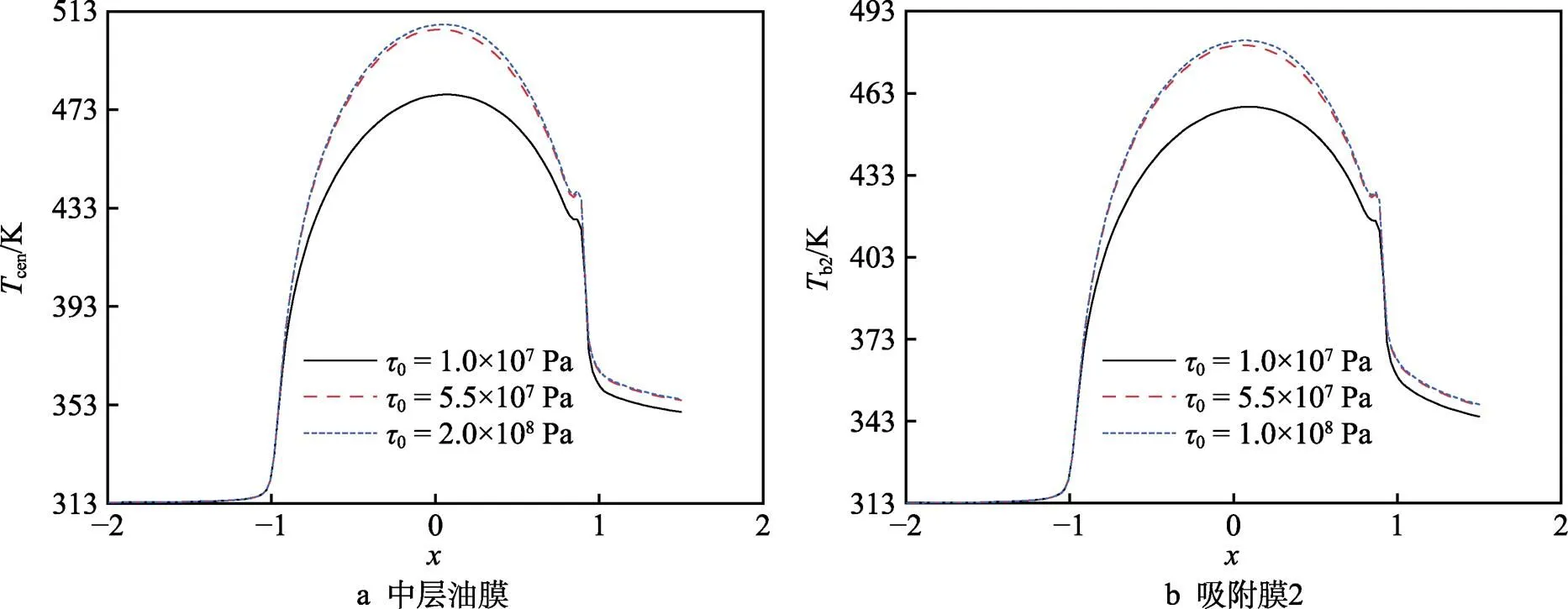

当润滑剂为非牛顿流体时,其特征剪应力对润滑性能的影响不可忽略。在相同的工况(e=1×10–11,=1.0,H=1.5 GPa)下,对比考虑吸附膜(1=2= 500 nm)时非牛顿流体特征剪应力对油膜中层温度和吸附膜2表面温度的影响。非牛顿流体的特征剪应力0为1.0×107Pa、5.5×107Pa和1.0×108Pa时,中层油膜和吸附膜2的表面温度如图5所示。从图5中可以看出,随着特征剪应力的增加,中层油膜和吸附膜2的表面温度都逐渐提高。这是因为随着特征剪应力的增加,两固体表面的剪应力也随之增加,油膜中由剪切应力而产生的热量增多,因此油膜中层和吸附膜2表面温度都逐渐增加。

图3 沿y=0截面非牛顿流体和牛顿流体压力、膜厚和温度的比较

图4 油膜中层温度三维图

图5 不同特征剪应力对温度的影响(Ue=1×10–11,s=1.0,h1=h2=500 nm)

图6给出了非牛顿流体和牛顿流体接触副表面平均摩擦系数随卷吸速度的变化。从图6中可以看出,摩擦系数随着卷吸速度的增加而逐渐减小,在相同的卷吸速度下,非牛顿流体比牛顿流体表现出更低的摩擦系数。因此,在计入吸附膜的点接触润滑体系中,考虑润滑油的非牛顿性是很有必要的。

3.2 吸附膜的作用

在相同的工况(e=1×10–11,=1.0,H=1.5 GPa)下,研究吸附膜(1=2=500 nm)对压力、膜厚和各界面温度的影响。图7给出了=0截面吸附膜对压力、膜厚和油膜中层温度的影响对比。由图7a、b可以看出,吸附膜对膜厚和压力的影响很小。由图7c可知,与不考虑吸附膜的油膜中层温度相比,考虑吸附膜后,温度大幅度增加,最大温差达到30 ℃左右。主要原因在于吸附膜的存在,起到了“保温”的效果,阻止了接触副间润滑油热量的快速耗散。因此,油膜中层温度有明显的增加,这说明吸附膜的存在使得油膜温升大幅度提高。

图6 非牛顿流体和牛顿流体的摩擦系数随卷吸速度的变化

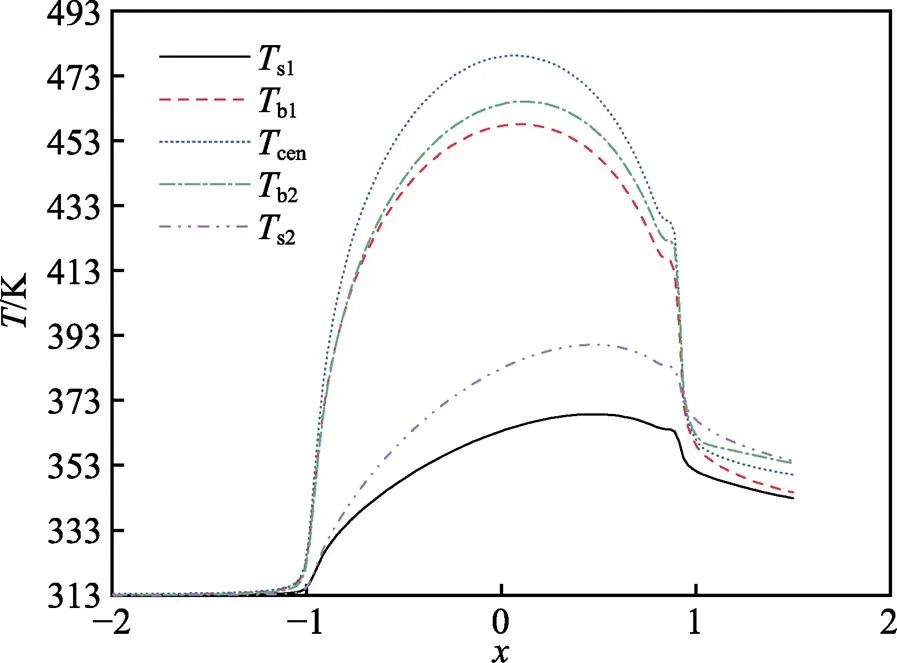

图8给出了吸附膜厚度为500 nm时各个界面上的温度分布。由图8可见,cen最高,其次为b2和b1,最后为s2和s1。原因在于,油膜中由剪切应力产生的热量到达不同界面的距离不一样,距离油膜越远,热量耗散越快,温度越低。同时,由于固体1、2表面速度的不同,且吸附膜的运动形式与所吸附固体的运动形式一致,因此各个界面之间的温升也不同,表现为s2高于s1,b2高于b1。吸附膜的存在对各界面温度也有一定的影响,具体表现为b1高于s1,b2高于s2。

图7 沿y=0截面有无吸附膜的影响(h1=h2=500 nm)

图8 考虑吸附膜时温度分布

不考虑吸附膜和吸附膜厚度分别为5、50、500 nm时,摩擦系数随着卷吸速度的变化如图9所示。从图9中可以看出,摩擦系数随着卷吸速度的增加而逐渐降低。这是由于卷吸速度的增加,更多的润滑油进入到接触区,因此摩擦系数逐渐降低。在相同的卷吸速度下,摩擦系数又随着吸附膜厚度的增加而降低。与不考虑吸附膜时的摩擦系数相比,当吸附膜厚度很薄(1=2=5 nm)时,两者的摩擦系数相差不大。随着吸附膜厚度增加,摩擦系数相差明显。当吸附膜厚度为500 nm时,摩擦系数减小了约0.015。说明与不考虑吸附膜的热弹流润滑模型相比,考虑吸附膜时的摩擦系数更低,同时吸附膜的厚度对摩擦系数影响很大。因此,吸附膜在热弹流润滑分析中也尤为重要。

图9 不同吸附膜厚度下摩擦系数随卷吸速度的变化(s=1.0)

3.3 钢的热传导系数的影响

=0截面,钢的热传导系数对压力、膜厚、油膜中层温度和吸附膜2表面温度的影响对比如图10所示。由图10a、b可以看出,在较小的钢的热传导系数下,油膜压力的二次压力峰略有增大,润滑油的最小膜厚有所减小,与文献[17]所得的结论一致。由图10c、d可知,与较大的热传导系数相比,当热传导系数较小时,油膜中层温度和吸附膜2表面温度都有所增加。主要原因在于当钢的热传导系数较小时,传递热量的能力较差,油膜中产生的热量到达钢表面后更难耗散,因此吸附膜2的表面温度有所增加。

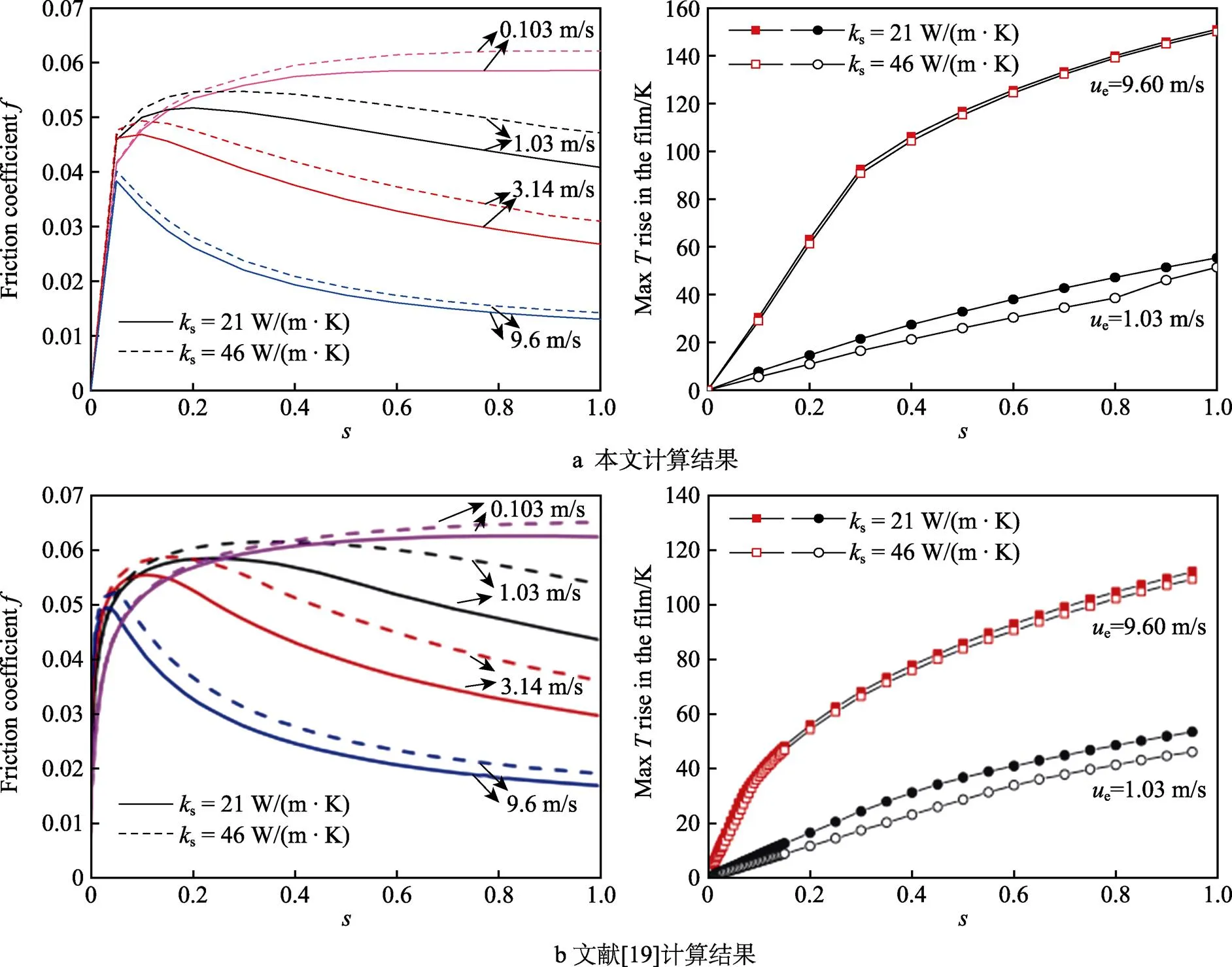

为了验证模型的准确性,选用Liu等[19]的热弹流润滑参数进行计算并比对。不同卷吸速度下,2种钢热传导系数在宽滑滚比范围内的摩擦系数和最大油膜温升如图11所示。从图11中可以看出,当热传导系数一定时,摩擦系数随着卷吸速度的增加而减小,最大油膜温升随着卷吸速度的增加而增大。在较小的卷吸速度下,摩擦系数随滑滚比的增加逐渐增大。当卷吸速度增大时,摩擦系数反而呈现出先增大、后减小的趋势。在较低的卷吸速度下,钢的热传导系数对最大油膜温升的影响更明显。当卷吸速度一定时,钢的热传导系数越小,接触副表面间的平均摩擦系数也越小。

分析认为,当钢的热传导系数相同时,卷吸速度越大,油膜中产生的热量越多,润滑油黏度越小,摩擦系数减小。当卷吸速度较小时,根据滑滚比的定义(=2(s1–s2)/(s1+s2))可知,滑滚比与两接触表面的速度差成正比。随着滑滚比的增加,两固体的表面速度差越大,剪应力越大。因此,摩擦系数随滑滚比的增加逐渐增大。当卷吸速度较大时,滑滚比越小,温升越小,摩擦系数随着卷吸速度的增加而增加;滑滚比增大时,两固体的表面速度差越大,热效应越明显,润滑油黏度减小,摩擦系数减小。因此,当卷吸速度较大时,摩擦系数呈现出先增大、后减小的趋势;当卷吸速度一定时,钢的热传导系数越小,润滑油温升越大,黏度减小,摩擦系数减小。因此,钢的热传导系数对热弹流润滑分析影响很大。

本文的计算结果与文献[19]的趋势一致,但相较于文献结果,摩擦系数均有一定程度减小,尤其在小滑滚比时,减小幅度最大,最大油膜温升在低卷吸速度和小滑滚比时差别不大,在高卷吸速度和大滑滚比时明显增加,这是在模型中考虑吸附膜作用的结果。吸附膜的存在会降低摩擦系数,同时在高卷吸速度和大滑滚比下,吸附膜又阻止了油膜温度的快速耗散。以上计算结果的对比不仅验证了本文模型的准确性,表明钢的热传导系数是影响热弹流润滑分析的重要因素之一,同时也再次验证了吸附膜对热弹流润滑分析影响很大。

图11 钢的不同热传导系数下摩擦系数和最大油膜温升随卷吸速度的变化(h1=h2=500 nm,pH=1.25 GPa)

4 结语

1)构建了计入表面吸附膜影响的非牛顿流体点接触热弹流润滑模型,得到了完全数值解。

2)与牛顿流体相比,非牛顿流体可以得到较低的温升和摩擦系数。同时,随着非牛顿流体特征剪应力的增加,油膜中层温度和吸附膜表面温度也有所提高。吸附膜的存在明显提高了润滑油的温升,但降低了摩擦副表面的摩擦系数。摩擦副表面的摩擦系数随着卷吸速度的增加而逐渐降低。在相同的卷吸速度下,摩擦系数又随着吸附膜厚度的增加而降低。合适的热传导系数使得摩擦系数减小,油膜温度升高。

3)在计入表面吸附膜的点接触润滑体系中,润滑剂的非牛顿性、吸附膜以及钢的热传导系数对热弹流润滑性能有一定的影响。

[1] 张振山. 计入非牛顿、变形及表面形貌效应的动载轴承热流体动力润滑分析[D]. 上海: 上海交通大学, 2014.

ZHANG Zhen-shan. Analysis of Thermo Hydrodynamic Performance of Dynamically Loaded Bearings in Consideration of Non-Netonian, Deformation and Surface Topograhpy[D]. Shanghai: Shanghai Jiao Tong University, 2014.

[2] 彭岩, 吕冰海, 纪宏波, 等. 非牛顿流体材料在工业领域的应用与展望[J]. 轻工机械, 2014, 32(1): 109-114.

PENG Yan, LYU Bing-hai, JI Hong-bo, et al. Application and Prospect of Non-Newtonian Fluid in the Industrial Field[J]. Light Industry Machinery, 2014, 32(1): 109-114.

[3] 汤占岐. 关节轴承非牛顿流体润滑与摩擦研究及寿命预测[D]. 合肥: 合肥工业大学, 2017.

TANG Zhan-qi. Research on Lubrication and Friction of Spherical Plain Bearing Lubricated with Non-Newtonian Fluid and Service Life Prediction[D]. Hefei: Hefei University of Technology, 2017.

[4] 张霄英, 甘礼华, 徐子颉, 等. 润滑油抗磨机理及边界膜模型的研究进展[J]. 润滑与密封, 2006, 31(1): 147- 153.

ZHANG Xiao-ying, GAN Li-hua, XU Zi-jie, et al. Development in Lubricant Antiwear Mechanism and Boundary Film Model[J]. Lubrication Engineering, 2006, 31(1): 147- 153.

[5] 王慰祖, 黄平. 球盘机构中边界吸附膜形成的研究[J]. 润滑与密封, 2006, 31(9): 24-26.

WANG Wei-zu, HUANG Ping. Study on Formation of Boundary Lubricating Film in a Ball-on-Disk System[J]. Lubrication Engineering, 2006, 31(9): 24-26.

[6] CHOA S H, LUDEMA K C, POTTER G E, et al. A Model of the Dynamics of Boundary Film Formation[J]. Wear, 1994, 177(1): 33-45.

[7] PONOMARENKO A G, BOIKO T G, BICHEROV A A, et al. Improving the Lubricating Properties of Transmission Oils by Activating the Processes of Boundary Films Formation[J]. IOP Conference Series: Materials Science and Engineering, 2021, 1029(1): 012002.

[8] HARTL M, KRUPKA I, POLISCUK R, et al. Thin Film Colorimetric Interferometry[J]. Tribology Transactions, 2001, 44(2): 270-276.

[9] 侯献军, 陈必成, 蔡清平, 等. Al2O3/TiO2纳米复合粉体的摩擦学性能研究[J]. 化工新型材料, 2017, 45(9): 127- 129.

HOU Xian-jun, CHEN Bi-cheng, CAI Qing-ping, et al. Tribological Property of Al2O3/TiO2Nano-Composite[J]. New Chemical Materials, 2017, 45(9): 127-129.

[10] 张东, 杨淑燕, 郭峰. 离子液体和ZDDP添加剂的减摩抗磨性及成膜机理探讨[J]. 表面技术, 2018, 47(2): 89-95.

ZHANG Dong, YANG Shu-yan, GUO Feng. Effects on Friction and Wear Performance of Ionic Liquids and ZDDP Lubricant Additives and Film-Forming Mechanisms[J]. Surface Technology, 2018, 47(2): 89-95.

[11] LEE S C, CHENG H S. Scuffing Theory Modeling and Experimental Correlations[J]. Journal of Tribology, 1991, 113(2): 327-334.

[12] JAHANMIR S, BELTZER M. An Adsorption Model for Friction in Boundary Lubrication[J]. A S L E Transactions, 1986, 29(3): 423-430.

[13] 李娟. 点接触边界膜—流体膜弹性流体动力润滑的理论研究[D]. 青岛: 青岛理工大学, 2007.

LI Juan. A Research on the Point Contacts Thermal EHL Considering Boundary Layers and Fluid Layers[D]. Qingdao: Qingdao Tehcnology University, 2007.

[14] AZAM A, GHANBARZADEH A, NEVILLE A, et al. Modelling Tribochemistry in the Mixed Lubrication Regime[J]. Tribology International, 2019, 132: 265-274.

[15] KANETA M, MATSUDA K, WANG Jing, et al. Numerical Study on Effect of Thermal Conductivity in Point Contacts with Longitudinal Roughness on Abnormal PressureDistribution[J]. Journal of Tribology, 2020, 142(12): 121601.

[16] REDDYHOFF T, SCHMIDT A, SPIKES H. Thermal Conductivity and Flash Temperature[J]. Tribology Letters, 2019, 67(1): 1-9.

[17] KANETA M, YANG P. Effects of Thermal Conductivity of Contacting Surfaces on Point EHL Contacts[J]. Journal of Tribology, 2003, 125(4): 731-738.

[18] HABCHI W, BAIR S. The Role of the Thermal Conductivity of Steel in Quantitative Elastohydrodynamic Friction [J]. Tribology International, 2020, 142: 105970.

[19] LIU H C, ZHANG B B, BADER N, et al. Influences of Solid and Lubricant Thermal Conductivity on Traction in an EHL Circular Contact[J]. Tribology International, 2020, 146: 106059.

[20] 杨沛然. 流体润滑数值分析[M]. 北京: 国防工业出版社, 1998.

YANG Pei-ran. Numerical Analysis of Fluid Lubrication [M]. Beijing: National Defense Industry Press, 1998.

[21] VENNER C H. Multilevel Solution of the EHL Line and Point Contact Problems[D]. Enschede, the Netherlands: University of Twente, 2014.

[22] BRANDT A, LUBRECHT A A. Multilevel Matrix Multiplication and Fast Solution of Integral Equations[J]. Journal of Computational Physics, 1990, 90(2): 348-370.

[23] 罗剑. 点接触混合润滑的理论研究与数值模拟[D]. 武汉: 武汉科技大学, 2017.

LUO Jian. Theoretical Study and Numerical Simulation of Mixed Lubrication in Point Contact[D]. Wuhan: Wuhan University of Science and Technology, 2017.

[24] 肖少兵. 点接触瞬态热混合润滑数值分析[D]. 武汉: 武汉科技大学, 2019.

XIAO Shao-bing. Numerical Analysis of Transient Thermal Mixed Lubrication in Point Contact[D]. Wuhan: Wuhan University of Science and Technology, 2019.

[25] 周江敏, 刘晓玲, 李栋, 等. 接触表面性质对圆柱滚子轴承混合润滑的影响[J]. 表面技术, 2019, 48(12): 174- 181.

ZHOU Jiang-min, LIU Xiao-ling, LI Dong, et al. Effect of Contact Surface Properties on Mixed Lubrication in Cylindrical Roller Bearings[J]. Surface Technology, 2019, 48(12): 174-181.

[26] 郭峰. 椭圆接触微观热弹性流体动力润滑求解的多重网格算法研究[D]. 青岛: 青岛建筑工程学院, 1998.

GUO Feng. Multigrid Algorithm for Solving Elliptic Contact Micro-Thermo-Elastic Hydrodynamic Lubrication[D]. Qingdao: Qingdao Institute of Civil Engineering and Architecture, 1998.

Modeling and Analysis of Thermal EHL System Considering Adsorption Film on Surfaces

,,,

(School of Mechanical and Automotive Engineering, Qingdao University of Technology, Qingdao 266520, China)

The purpose of this paper is to investigate the mechanism of surface adsorption film in thermal elastohydrodynamic lubrication (EHL). A non-Newtonian thermal EHL model of point contact with surface adsorption film was built, and effects of the non-Newtoniancharacteristics of the lubricant, the adsorption film and the thermal conductivity of the steel on thermal EHL performance were analyzed. Results show that, the non-Newtonian characteristics of the lubricant and the adding of adsorption film have almost no effects on the oil film pressure and thickness. Compared with Newtonian fluid, the non-Newtonian fluid can provide lower film temperature rise and friction coefficient. In addition, as the characteristic shear stress of non-Newtonian fluid increases, both the mid-layer film temperature and the surface temperature of the adsorption film increase. Due to the adsorption film, the temperature rise of the oil film increases significantly, but the friction coefficient decreases. The friction coefficient of the friction pair surface decreases gradually with the increase of the entrainment velocity. At the same entrainment velocity, the friction coefficient decreases with the increasing thickness of the adsorption film. Different from thermal conductivity of steel used in traditional thermal EHL, the appropriate thermal conductivity leads to larger secondary pressure peak, less minimum film thickness and friction coefficient, and higher oil film temperature. Thermal EHL performance is influenced by the non- Newtoniancharacteristics of the lubricant, the adsorption film and the thermal conductivity of the steel. Therefore, it is necessary to consider the effect and mechanism of surface adsorption film in the thermal EHL system.

surface adsorption film; EHL; thermal effect; thermal conductivity of the steel; non-Newtonian fluid; friction coefficient

2021-04-09;

2021-08-25

ZHANG Xiang (1997—), Male, Postgraduate, Research focus: lubrication theory.

刘晓玲(1972—),女,博士,教授,主要研究方向为润滑理论。

LIU Xiao-ling (1972—), Female, Doctor, Professor, Research focus: lubrication theory.

张翔, 刘晓玲, 孙文东, 等.计入表面吸附膜的热弹流润滑体系建模及分析[J]. 表面技术, 2022, 51(3): 57-65.

TH117.2

A

1001-3660(2022)03-0057-09

10.16490/j.cnki.issn.1001-3660.2022.03.005

2021-04-09;

2021-08-25

国家自然科学基金(51775286,51475250);泰山学者人才工程(TS20190943)

Fund:The National Natural Science Foundation of China (51775286, 51475250) and the Taishan Scholars Talent Project (TS20190943)

张翔(1997—),男,硕士研究生,主要研究方向为润滑理论。

ZHANG Xiang, LIU Xiao-ling, SUN Wen-dong, et al. Modeling and Analysis of Thermal EHL System Considering Adsorption Film on Surfaces [J]. Surface Technology, 2022, 51(3): 57-65.