GCr15SiMn轴承钢超声滚压表层组织及性能分析

高心寰,潘金芝,b,陈春焕,b,程志,b,任瑞铭,b

GCr15SiMn轴承钢超声滚压表层组织及性能分析

高心寰a,潘金芝a,b,陈春焕a,b,程志a,b,任瑞铭a,b

(大连交通大学 a.材料科学与工程学院 b.辽宁省轨道交通关键材料重点实验室,辽宁 大连 116028)

通过不同超声滚压加工工艺对GCr15SiMn轴承钢磨削态试样进行表面强化处理,并研究超声滚压加工工艺对表层组织及性能的影响。采用扫描电子显微镜(SEM)对试样表面、截面组织进行观察,并用粗糙度仪和硬度仪对表面粗糙度、显微硬度进行表征。对不同电流、静压力参数下超声滚压加工试样表面、截面组织和性能的差异进行了分析。根据机加工细晶层及微裂纹可将原始试样分为3类:第1类为无裂纹机加工细晶层;第2类为有裂纹机加工细晶层;第3类为无机加工细晶层。超声滚压加工后,3类表层均被预置塑性变形层,但塑性变形层厚度有明显差别,第3类原始试样形成的塑性变形层最厚,约为2 μm;试样表面磨削犁沟变浅,粗糙度显著改善,较原始粗糙度值降低了67%,表层磨削微裂纹扩展,部分表层机加工细晶剥落,表面微裂纹尖端角度减小,表面缺陷减少;表面硬度分布均匀性得到改善并预置表面硬化层,较原始表面硬度提升2%。随电流的增加,粗糙度降低,塑性变形层的厚度和连续性提高,硬化层的硬度及厚度基本不变。随静压力的增加,硬化层的硬度及厚度增加,塑性变形层的厚度和连续性提高,粗糙度基本不变。

GCr15SiMn轴承钢;超声滚压;机加工细晶;表层组织;表面性能

磨削加工作为一种机械加工工序,是加工轴承座圈表面的最后一道工序,但磨削时由于磨削热及磨削力的作用,会使工件表面组织发生变化,形成表面机加工变质层,即磨削白层。研究表明,磨削白层具有脆性高、硬度高以及塑性变形严重的特征[1-4],磨削白层内容易产生微裂纹,导致表面质量下降、抗疲劳性能和疲劳寿命降低[5-6]。

表面强化加工技术作为表面改性的主要方法之一,利用物理、化学等手段使材料表面组织、性能发生改变,使材料达到理想的表层强化效果,从而延缓机械构件疲劳失效,提高疲劳寿命[7-11]。表面超声滚压处理作为一种表面强化加工技术,可通过静载荷与超声振动耦合加载对工件表层进行强化,显著降低表面粗糙度,诱导表层晶粒纳米化并预置残余压应力,从而提高表面加工质量、疲劳性能以及疲劳寿命[12-15]。

王婷等人[16-17]对经超声滚压处理后的40Cr试样表面显微组织及性能进行了研究。结果表明,超声滚压后表面产生了晶粒尺寸为3~7 nm的纳米层及200 μm的流变组织,表层材料力学性能得到改善,抗磨损性能及使用寿命得到提高。刘宇等人[18]研究了超声滚压加工后的40Cr表层力学性能,发现超声滚压使表层弹性模量、硬度均有显著提高,并获得表层残余压应力,表面质量得到了有效改善。刘森忠[19]对GCr15材料表面进行了超声滚压处理,发现与精车后试样相比,超声滚压处理试样表层晶粒明显细化,摩擦磨损、疲劳裂纹扩展等力学性能均有显著提高。马梦阳[20]对超声滚压强化凸轮材料C53和挺柱材料GCr15进行了研究,结果表明,超声滚压使2种材料表面的显微硬度、残余压应力、耐磨损性能以及抗接触疲劳性能均有提高。蔡振[21]研究了表面超声滚压对Ti-6Al-4V合金多尺度疲劳裂纹扩展行为的影响,结果表明,超声滚压处理后表面形成梯度纳米层,同时改变裂纹扩展路径,降低裂纹扩展速率,疲劳寿命变为原始寿命的3.26倍。综合上述结果,超声滚压处理不同的轴承钢材料均能够改善表面质量,进而提高疲劳性能和疲劳寿命,但缺乏对超声滚压加工工艺的研究,本文对此进行了进一步研究。

本文采用超声滚压加工对GCr15SiMn轴承钢试样进行处理,分析3类不同磨削态原始试样超声滚压后表层组织、性能的改善及表层材料的强化机制,对比分析了不同超声滚压加工工艺参数对材料表面形貌、表层组织以及表层力学性能的影响,为寻找提高GCr15SiMn轴承抗接触疲劳性能的超声滚压最优工艺提供理论和试验依据。

1 试验材料与方法

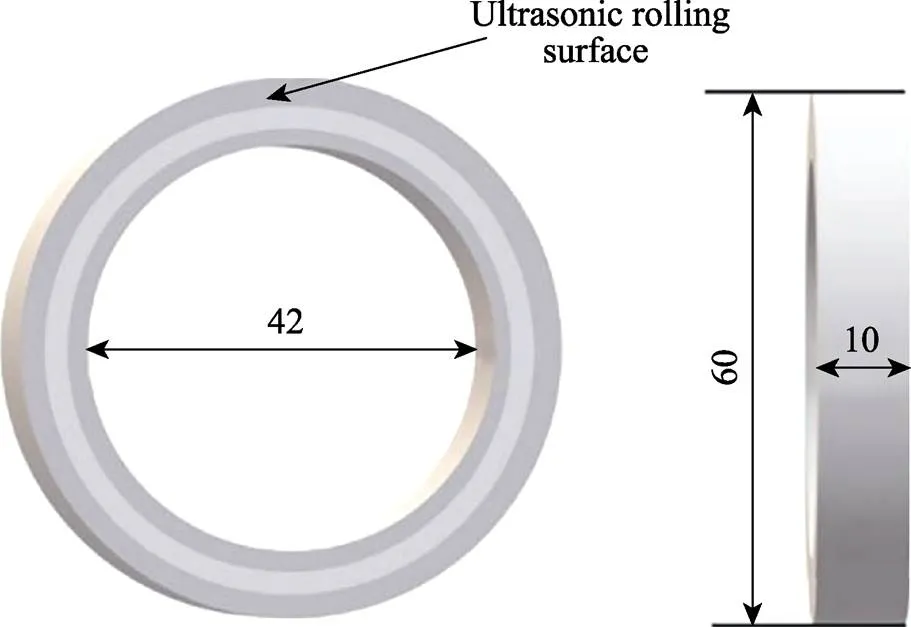

试验选用的材料为高碳、高铬的GCr15SiMn轴承钢,试样原始组织如图1所示,其微观组织为片状回火马氏体、粒状碳化物和少量残余奥氏体。试验采用GCr15SiMn轴承座圈,其内圈直径为42 mm,外圈直径为60 mm,厚度为10 mm。超声滚压加工面为座圈端面,试样尺寸及加工面如图2所示。

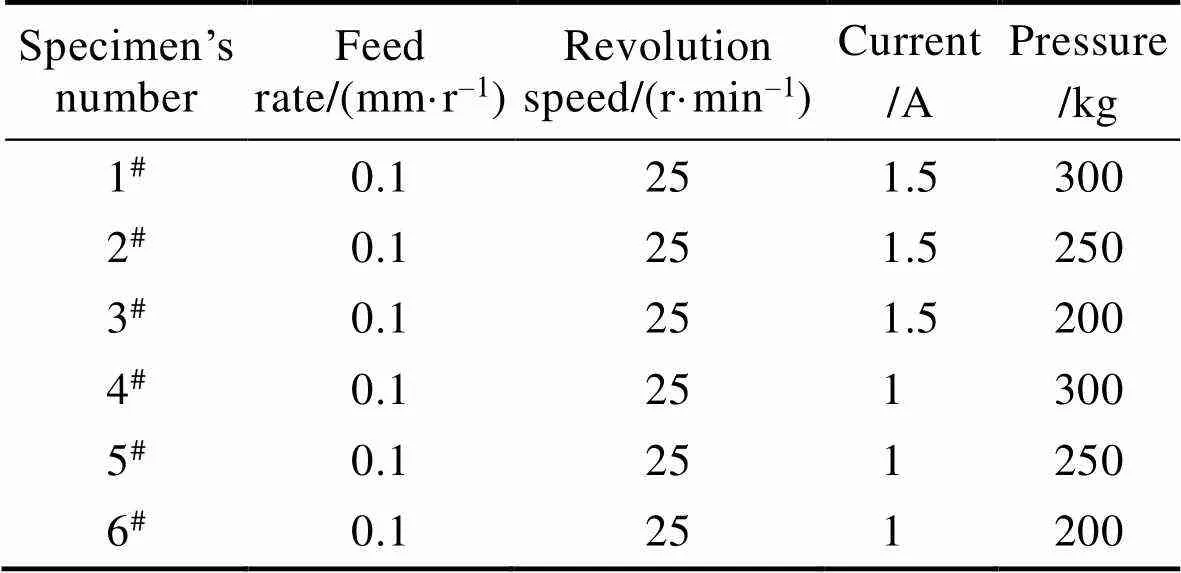

试验采用H+CK6150豪克能数控车床对试样进行单面超声滚压加工,6种工艺参数及试样编号如表1所示。使用Zeiss SUPRA 55场发射扫描电镜对超声滚压加工前后的GCr15SiMn轴承钢试样表层组织进行观察。使用JD520表面粗糙度仪对超声滚压前后的试样进行粗糙度测试,测量长度为2.5 mm。使用SonoDur SONO-1M超声波硬度仪、FM-700型硬度仪,对超声滚压前后的试样表层进行硬度测量,测试载荷为50 g,保荷时间为15 s。

图1 GCr15SiMn轴承钢的原始组织

图2 GCr15SiMn轴承座圈

表1 超声滚压加工工艺参数及试样编号

Tab.1 Ultrasonic rolling process parameters and specimen’s number

2 结果及讨论

2.1 表面形貌

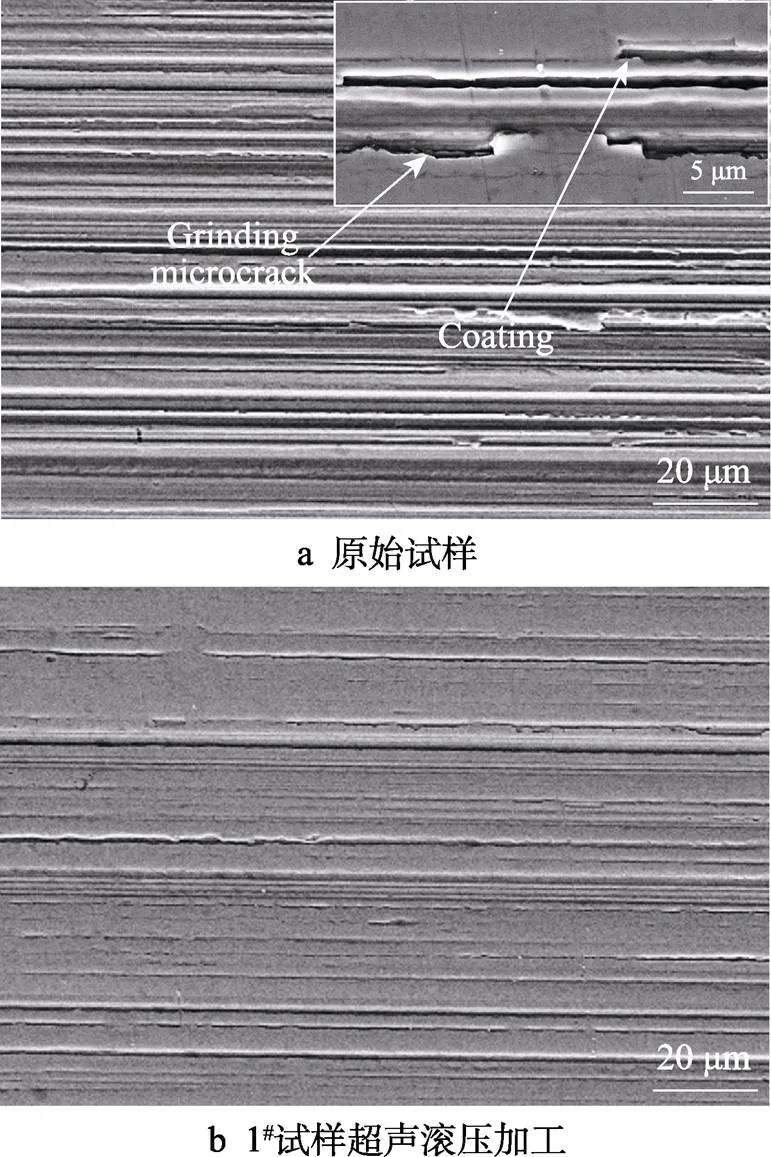

原始试样表面为磨削加工后形貌,如图3a所示。磨削表面存在深浅不一的机加工犁沟(纹理),高倍下观察发现犁沟两侧具有细小的磨削裂纹及轻微涂覆现象,原始试样表面粗糙度值约为0.2 μm。通过观察不同超声滚压加工工艺下试样的表面形貌,发现加工后试样表面形貌差别不大。此外,通过对比各个超声滚压加工工艺下的表面形貌,观察宏观表面形貌很难得到不同电流、静压力的影响。因此,选取1#试样与原始试样进行对比,观察超声滚压加工前后表面形貌的变化。图3b为1#试样表面形貌,经超声滚压加工后,试样表面磨削犁沟深度变浅,磨削微裂纹的数量大幅减少,涂覆现象减弱,表面整体平整度提高。经测量,表面粗糙度最低降至0.07 μm。

图3 试样表面形貌

2.2 表面组织

进一步对原始试样和超声滚压加工后试样表面组织进行分析。如图4a所示,原始试样表面组织磨削犁沟明显,犁沟两侧存在磨削裂纹。根据形貌不同,可将表面组织分为细晶组织及基体组织。细晶区分布较为分散,面积大小不一,其组织多出现在磨削犁沟两侧。6种超声滚压加工后,试样表面细晶组织及其分布区域的变化情况基本一致。因此,以超声滚压加工1#试样为例与原始试样表面组织对比分析,如图4b所示。超声滚压加工后,试样表面组织仍分为细晶组织和基体组织两部分,磨削犁沟深度变浅,磨削裂纹数量减小,试样表面平整度大幅提高,与表面形貌观察、粗糙度测量结果一致。

2.3 截面组织

观察试样截面组织形貌,发现原始试样表层组织经最终磨削加工后,会出现晶粒尺寸远小于基体组织的细晶层。而根据细晶层组织特点可以将原始试样分为3类:无裂纹机加工细晶层、有微裂纹机加工细晶层、无机加工细晶层。3类原始试样的截面组织如图5a1—a3所示,相对应的超声滚压加工后截面显微组织如图5b1—b3所示。

图4 试样表面组织

图5 试样截面组织

图5a1为第1类原始试样典型表层截面组织,表面无裂纹机加工细晶层,厚度较厚,约为1 μm,次表面存在小于0.5 μm厚的塑性变形层,塑性变形层连接表面细晶组织和基体。可以看出,第1类原始试样表层组织均匀性很差。图5b1为原始第1类试样超声滚压加工后的截面组织,表面细晶层没有明显变化,而次表面塑性变形层厚度增大,约为1.5 μm,即表面细晶组织和基体间的过渡部分加厚,表层组织均匀性提高。

图5a2为第2类原始试样表层截面组织,表面机加工细晶层厚度约为1 μm,但细晶层不完整,存在磨削微裂纹,表面与基体之间仍存在厚度小于0.5 μm的塑性变形层。与第1类原始试样组织相似,第2类原始试样表层组织均匀性仍然较差。表层磨削微裂纹存在于距表面约1 μm深处,位于细晶层内部或细晶层与塑性变形层衔接交界部位,裂纹尖端与机加工接触面平行。图5b2为第2类原始试样超声滚压加工后截面组织,表层磨削微裂纹扩展,部分表面细晶组织剥落,剥落处表面组织为塑性变形组织。次表面塑性变形层的厚度增大,约为1 μm,表层组织均匀性提高。

图5a3为第3类原始试样表层截面组织,表面无机加工细晶层且无裂纹,次表面无塑性变形层,表面至基体内的晶粒尺寸一致。相较于前2类原始试样表层组织,第3类原始试样表层组织的均匀性较好。图5b3为第3类原始试样超声滚压加工后的截面组织,表面出现了明显的塑性变形层,厚度约为2 μm。通过对不同试样塑性变形层的厚度增量进行比较,超声滚压加工工艺对表面无机加工细晶层试样表面塑性变形层的产生效果最为显著。

结果表明,表面机加工细晶层越薄,超声滚压加工预置表面塑性变形层越容易。分析认为,这主要是由于表层机加工细晶具有细晶强化和弥散强化的作用,细晶组织的强度、硬度较高,变形十分困难,从而阻碍次表面组织塑性变形。因此,在细晶层薄的地方,超声滚压加工预置表面塑性变形层的效果显著。

2.4 表面粗糙度

通过对试样表面粗糙度测量可得,超声滚压加工后,试样表面粗糙度降低到0.07~0.13 μm,较原始试样平均降低了0.11 μm。而通过对不同超声滚压加工工艺后,试样表面粗糙度的变化分析可以发现,不同电流、静压力下,表面粗糙度的改善效果并不相同。如图6所示,3#试样表面粗糙度的改善效果最佳,粗糙度值从0.14 μm降低到0.07 μm,降低了67%。研究不同参数对粗糙度的影响时发现,当电流较大(1.5 A)时,3组试样表面粗糙度减少率的平均值为66%;当电流较小(1 A)时,3组试样表面粗糙度减少率的平均值仅为50%。不难看出,较大电流下超声滚压加工处理对表面粗糙度的改善作用更加显著。这主要是由于电流较大时,加工过程中工具头超声振动的振幅和频率随之增加,试样表面受到更大的变动载荷,试样表面粗糙度的改善效果更明显。但当电流固定为1.5 A,静压力为200、250、300 kg时,试样表面粗糙度降低率的变化很小,分别为64%、64%、67%,当电流为1 A时亦然。可以发现,静压力自200 kg至300 kg变化对加工后试样表面粗糙度的影响很小,在当前参数条件下,电流对表面粗糙度的变化起主导作用。

图6 超声滚压加工前后试样的表面粗糙度

2.5 表面硬度及表层硬度

对超声滚压加工前后的试样进行洛氏表面硬度测量,结果如图7a所示。原始试样表面硬度值为61.4~62.9HRC,同个试样多次测量,得出表面硬度值的分散度较大,差值在1HRC左右。分析认为,这主要是由于细晶区的存在,使得表面组织不均匀,磨削细精与原始组织硬度差别较大,从而导致不同区域测量数据的分散度较大。经不同超声滚压工艺加工后,试样表面硬度平均值提升至62.7~63.3HRC,且每个试样表面硬度值分散度减小,差值在0.5HRC左右。超声滚压加工工艺参数静压力不变,电流由1 A提升至1.5 A时,加工后试样表面硬度仅有小幅变动。而电流不变,静压力降低(300、250、200 kg)时,加工后试样表面硬度降低,其表面硬度增长率分别为2%、1.7%、0.9%。

图7 超声滚压加工前后试样的硬度

对超声滚压加工前后试样距表层500 μm深度进行显微硬度测量,结果如图7b所示。原始试样表层500 μm深度内显微硬度保持稳定,平均值为755HV。超声滚压加工后,试样心部硬度与原始试样硬度一致,从距表面约200 μm处开始,随深度的减小硬度值升高,并在次表面约20 μm处达到最大,然后随深度的减小硬度值下降。结果表明,超声滚压加工后表层硬度显著提高,形成表面硬化层。6种工艺条件下,表面硬化层厚度均约为200 μm,硬度最大值存在于试样次表面而并非试样表面,该发现同样见报于其他相似超声滚压加工文献[21-22]。分析认为,这主要是由于表面区域晶粒间的约束力和致密性小于次表面,在滚压加工后会产生一定程度的弹性回复、残余应力释放,导致硬度值降低。而次表面由于仍受到表面区域及内侧区域晶粒的约束,超声滚压预置的残余压应力仍难以得到释放,因此硬度值较高[23]。观察各工艺参数下硬度分布曲线可以看出,电流、静压力对表面硬化层硬度及厚度的影响程度不同。当电流不变、静压力降低时,加工后试样表面硬化层的硬度及厚度减小;当静压力不变,电流由1 A增加至1.5 A时,加工后试样表面硬化层的硬度及厚度变化不明显。

2.6 工艺参数对塑性变形的影响

观察超声滚压加工后试样表层塑性变形,可发现在细晶层薄的地方,超声滚压加工预置表面塑性变形层的效果显著。超声滚压加工在材料表层预置塑性变形层,塑性变形的组织能使表层材料得到明显改善[16-19],因此第3类(无机加工细晶层)原始试样经超声滚压加工后表层材料的改善效果最佳。选择此类原始试样截面组织,观察对比不同超声滚压加工工艺对组织的影响,截面组织如图8所示。选取原始及1#、4#、6#3种工艺试样的截面组织进行观察,1#、4#、6#试样分别代表大电流大压力、小电流大压力、小电流小压力3种情况,将每组试样中变形量最大、变形层最深的位置进行比较。结果表明,原始试样次表面截面组织为均匀分布的马氏体及碳化物,次表面直至基体均未出现马氏体和碳化物的塑性变形组织。3种工艺超声滚压加工后,试样次表面均存在马氏体塑性变形。大电流大压力的1#试样次表面塑性变形层的厚度大而且连续,厚约2 μm,塑性变形层的连续性很好;小电流大压力的4#试样次表面塑性变形层的厚度减小,约1.5 μm,塑性变形层的连续性很好;小电流小压力的6#试样次表面塑性变形层的厚度最小,约1 μm,塑性变形层的连续性变差,仅10 μm。

图8 超声滚压加工前后次表面塑性变形层

3 分析与讨论

原始试样表层组织由于磨削加工的影响,表层存在机加工细晶层,而且机加工细晶层内还存在磨削微裂纹,导致超声滚压加工后试样表层的变化不同,截面组织模型如图9所示。分析认为,试样表层的细晶组织是由于磨削加工时试样表面受到磨削热和磨削力的作用,试样表层微观结构和特性发生改变,从而产生表层细晶组织,但磨削热和磨削力在各处的作用时间和作用力都不同,导致细晶层厚度的差异[23-25]。试样表面的磨削微裂纹是由于磨粒切削刃滑擦、耕犁及切削导致的,因此磨削微裂纹多数出现在犁沟两侧,而且存在于机加工细晶层内。

现将原始试样分为3类:无裂纹机加工细晶层、有微裂纹机加工细晶层、无加工细晶层。超声滚压加工后,首先,由于超声滚压加工的“削峰添谷”作用,超声滚压加工时变幅杆等装置将高频超声振动与强静载耦合通过工具头施加在试样表面,使表层金属经历塑性流动,表面犁沟被填充,试样表面犁沟变浅,表面粗糙度减小;其次,磨削微裂纹扩展,同时当多条裂纹汇聚时,表层细晶剥落,如图9中①、③裂纹扩展会聚形成⑤剥落坑,使表层磨削微裂纹数量减少。分析认为,这主要是由于超声滚压加工对试样表面施加载荷的同时做定向运动,次表面存在剪切应力使微裂纹沿细晶层边界或细晶内扩展导致的。此外,经过超声滚压加工磨削微裂纹的尖端角度减小,①裂纹尖端角度减小变成④裂纹,如图9—10所示。这是由于超声滚压加工对试样表面施加的强静载,试样表面受到很大的压力,裂纹尖端内间隙减小。裂纹主要受润滑油等第3介质的影响,如图11所示,在轴承工作时工件表面形成油膜,如果磨削微裂纹尖端角度过大,表面微裂纹内进入润滑油,在微裂纹尖端形成油楔,裂纹两内壁承受很大的应力,表面微裂纹逐步扩展,最终扩展成为疲劳裂纹。超声滚压加工导致试样表面裂纹尖端角度减小,润滑油不易进入,油楔不易形成,表面微裂纹扩展速率减慢。同时,超声滚压加工试样次表面塑性变形层,由于超声滚压加工时,高频振动工具头对表面连续冲击的同时施加载荷定向运动,导致试样表面晶粒发生变形,同时变形的晶粒从试样表面不断深入,表层晶粒向同一方向转动,最终具有方向性的晶粒堆叠,形成可观察到的塑性变形层。经测量,超声滚压加工试样表层硬度的提高,是由于超声滚压加工使表层组织发生塑性变形,塑性变形导致组织中的位错密度及其他晶体缺陷急剧增加,位错间交互作用增强,位错纠缠、堆积,位错运动阻力增大,从而引起表层组织塑性变形抗力提高,即表层硬度提高[23]。

研究表明,对于材料自身,材料表面粗糙度过大、表层硬度差异大及磨削微裂纹的存在均是影响滚动接触疲劳寿命的主要因素[25-27]。超声滚压加工使表层材料进行塑性流动,同时形成表层塑性变形层,从降低表面粗糙度、提升表层硬度、减少表面磨削微裂纹等方面,对轴承试样表面进行了改善,在提高材料滚动接触疲劳寿命方面表现出了极大的潜力。

图9 截面组织模型

图10 超声滚压加工前后表层磨削微裂纹

图11 润滑油对裂纹的影响

Fig 11 effect of lubricating oil oncrack

4 结论

1)根据机加工细晶层及微裂纹将原始试样分为3类:第1类无裂纹机加工细晶层;第2类有微裂纹机加工细晶层;第3类无机加工细晶层。经过超声滚压加工后,3类原始表层均被预置塑性变形层,但塑性变形层厚度有差别,第3类原始试样形成的塑性变形层最厚,约2 μm。随电流和静压力的提高,塑性变形层的厚度和连续性提高;

2)超声滚压加工后,试样表面磨削犁沟变浅,粗糙度显著改善,表层磨削微裂纹扩展,部分表层机加工细晶剥落,表面微裂纹尖端角度减小,表面缺陷减少。电流是影响表面粗糙度的主要因素,随电流的增加,粗糙度降低,而静压力增加,粗糙度基本不变,粗糙度值改善最佳为从0.14 μm降低到0.07 μm,降低了67%;

3)超声滚压加工后,表面硬度分布均匀性得到改善并预置表面硬化层。表面硬度最高为63HRC,较原始表面提高2%。静压力为影响表面硬化层的主导因素,随着静压力的增加,硬化层的硬度及厚度增加,而电流增加,硬化层的硬度及厚度基本不变。同一试样表面硬化层的硬度峰值位于次表面。

[1] 刘宏谦. 现代磨削加工技术的发展[J]. 机械管理开发, 2005, 20(5): 52-53.

LIU Hong-qian. Development of Modern Grinding Technology[J]. Mechanical Management and Development, 2005, 20(5): 52-53.

[2] 黄向明, 周志雄, 杨军, 等. 淬硬轴承钢GCr15磨削白层结构特性的实验研究[J]. 中国机械工程, 2009, 20(9): 1119-1123.

HUANG Xiang-ming, ZHOU Zhi-xiong, YANG Jun, et al. Experimental Study on Characterization of White Layer Formed in Grinding Process of Harden Bearing Steel[J]. China Mechanical Engineering, 2009, 20(9): 1119-1123.

[3] 黄向明. 淬硬钢磨削白层的形成机理研究[D]. 长沙: 湖南大学, 2011.

HUANG Xiang-ming. Research on Formation Mechanism of White Layer in Grinding of Harden Steel[D]. Changsha: Hunan University, 2011.

[4] 毛聪, 黄向明, 李岳林, 等. 淬硬轴承钢平面磨削变质层的特性[J]. 纳米技术与精密工程, 2010, 8(4): 356- 361.

MAO Cong, HUANG Xiang-ming, LI Yue-lin, et al. Characteristics of Affected Layer in Surface Grinding of Hardened Bearing Steel[J]. Nanotechnology and Precision Engineering, 2010, 8(4): 356-361.

[5] 张静江. GCr15轴承钢磨削变质层的研究[J]. 理化检验物理分册, 1983, 19(2): 12-17.

ZHANG Jing-jiang. Study on Grinding Metamorphic Layer of GCr15 Bearing Steel[J]. Physical Testing and Chemical Analysis (Part A: Physical Testing), 1983, 19(2): 12-17.

[6] 汪雅棋, 沈超明, 朱治愿. GCr15SiMn轴承钢的组织性能研究[J]. 热加工工艺, 2012, 41(24): 121-123.

WANG Ya-qi, SHEN Chao-ming, ZHU Zhi-yuan. Study on Microstructure and Properties of GCr15SiMn Bearing Steel[J]. Hot Working Technology, 2012, 41(24): 121-123.

[7] 陈晨, 杨志南, 张洋, 等. 大功率风电偏航轴承套圈用钢及其模拟热处理工艺[J]. 机械工程学报, 2015, 51(14): 29-37.

CHEN Chen, YANG Zhi-nan, ZHANG Yang, et al. Novel Boron Microalloyed Steel Used for High-Power Wind Turbine Yaw Bearing Rings and Corresponding Simulation of Heat Treatment Process[J]. Journal of Mechanical Engineering, 2015, 51(14): 29-37.

[8] 徐莉. 金属材料超声表面强化技术的研究与应用进展[J]. 中国金属通报, 2020(6): 90-91.

XU Li. Research and Application Progress of Ultrasonic Surface Strengthening Technology for Metal Materials[J]. China Metal Bulletin, 2020(6): 90-91.

[9] 朱有利, 王燕礼, 边飞龙, 等. 金属材料超声表面强化技术的研究与应用进展[J]. 机械工程学报, 2014, 50(20): 35-45.

ZHU You-li, WANG Yan-li, BIAN Fei-long, et al. Progresses on Research and Application of Metal Ultrasonic Surface Enhancement Technologies[J]. Journal of Mechanical Engineering, 2014, 50(20): 35-45.

[10] RAJABI F, ZAREI-HANZAKI A, ESKANDARI M, et al. The Effects of Rolling Parameters on the Mechanical Behavior of 6061 Aluminum Alloy[J]. Materials Science and Engineering: A, 2013, 578: 90-95.

[11] 赵波, 姜燕, 别文博. 超声滚压技术在表面强化中的研究与应用进展[J]. 航空学报, 2020, 41(10): 023685.

ZHAO Bo, JIANG Yan, BIE Wen-bo. Ultrasonic Rolling Technology in Surface strengthening: Progress in Research and Applications[J]. Acta Aeronautica et Astronautica Sinica, 2020, 41(10): 023685.

[12] 刘治华, 张天增, 杨孟俭, 等. 超声滚压18CrNiMo7-6齿轮钢表面变质层性能分析[J]. 郑州大学学报(工学版), 2020, 41(2): 44-49, 79.

LIU Zhi-hua, ZHANG Tian-zeng, YANG Meng-jian, et al. Performance Analysis of Surface Modification Layer of 18CrNiMo7-6 Gear Steel Treated by Ultrasonic Rolling[J]. Journal of Zhengzhou University (Engineering Science), 2020, 41(2): 44-49, 79.

[13] GAO Xing-ke, LI Bo-chuan, JIANG Chao. The Critical Assessment for the Fatigue Limit of Nanocrystallized Surface with Micro-Notches Obtained by Ultrasonic Surface Rolling Processing[J]. International Journal of Fatigue, 2021, 143: 105988.

[14] ZHAO Xiao-hui, LIU Kai-chao, XU De-sheng, et al. Effects of Ultrasonic Surface Rolling Processing and Subsequent Recovery Treatment on the Wear Resistance of AZ91D Mg Alloy[J]. Materials, 2020, 13(24): 5705.

[15] WANG Xiao-di, CHEN Li-qin, LIU Peng, et al. Enhancement of Fatigue Endurance Limit through Ultrasonic Surface Rolling Processing in EA4T Axle Steel[J]. Metals, 2020, 10(6): 830.

[16] 王婷, 王东坡, 刘刚, 等. 40Cr超声表面滚压加工纳米化[J]. 机械工程学报, 2009, 45(5): 177-183.

WANG Ting, WANG Dong-po, LIU Gang, et al. 40Cr Nano-Crystallization by Ultrasonic Surface Rolling Extrusion Processing[J]. Journal of Mechanical Engineering, 2009, 45(5): 177-183.

[17] WANG Ting, WANG Dong-po, LIU Gang, et al. Investigations on the Nanocrystallization of 40Cr Using Ultrasonic Surface Rolling Processing[J]. Applied Surface Science, 2008, 255(5): 1824-1829.

[18] 刘宇, 王立君, 王东坡, 等. 超声表面滚压加工40Cr表层的纳米力学性能[J]. 天津大学学报, 2012, 45(7): 656-661.

LIU Yu, WANG Li-jun, WANG Dong-po, et al. Nano Mechanical Properties of 40Cr Surface Layer after Ultrasonic Surface Rolling Processing[J]. Journal of Tianjin University, 2012, 45(7): 656-661.

[19] 刘森忠. 超声滚压对GCr15材料的表面性能影响[D]. 南昌: 南昌大学, 2019.

LIU Sen-zhong. Effect on the Surface Properties of GCr15 by Ultrasonic Rolling[D]. Nanchang: Nanchang University, 2019.

[20] 马梦阳. 发动机配气机构凸轮-挺柱接触副材料表面超声滚压强化与疲劳行为研究[D]. 广州: 华南理工大学, 2020.

MA Meng-yang. Study on the Surface Ultrasonic Rolling Strengthening and Fatigue Behavior of the Cam-Tappet Contact Pair Material of Engine Valve Train[D]. Guangzhou: South China University of Technology, 2020.

[21] 蔡振. 表面超声滚压对Ti-6Al-4V合金多尺度疲劳裂纹扩展行为的影响[D]. 上海: 华东理工大学, 2017.

CAI Zhen. Influence of Ultrasonic Surface Rolling Process on the Multi-Scale Fatigue Crack Propagation in Ti-6Al-4V Alloy[D]. Shanghai: East China University of Science and Technology, 2017.

[22] 刘宇. 金属表面超声滚压加工理论及表层力学性能研究[D]. 天津: 天津大学, 2012.

LIU Yu. Research on the Theory of Ultrasonic Surface Rolling Processing and Mechanical Properties of Metal Surface[D]. Tianjin: Tianjin University, 2012.

[23] 罗庆洪, 李春志, 娄艳芝, 等. 磨削工艺对渗碳M50NiL钢表面变质层微观结构和性能及疲劳性能影响[J]. 金属学报, 2012, 48(2): 194-198.

LUO Qing-hong, LI Chun-zhi, LOU Yan-zhi, et al. Grinding Process Effect on Surface Modificative Layer Microstructure, Property and Fatigue Behavior of Carburized M50NiL Steel[J]. Acta Metallurgica Sinica, 2012, 48(2): 194-198.

[24] GUO Y B, WARREN A W. Microscale Mechanical Behavior of the Subsurface by Finishing Processes[J]. Journal of Manufacturing Science and Engineering, 2005, 127(2): 333-338.

[25] 郑晓猛, 杜三明, 张永振, 等. 磨削加工对GCr15SiMn轴承钢表面组织性能的影响[J]. 材料热处理学报, 2020, 41(1): 86-93.

ZHENG Xiao-meng, DU San-ming, ZHANG Yong-zhen, et al. Effect of Grinding on Surface Microstructure and Properties of GCr15SiMn Bearing Steel[J]. Transactions of Materials and Heat Treatment, 2020, 41(1): 86-93.

[26] 李海聪. 超声滚压对TC4表面组织和高频疲劳与超声疲劳性能的影响[D]. 上海: 华东理工大学, 2017.

LI Hai-cong. Effect of Ultrasonic Deep Rolling on the Surface Microstructure and Fatigue Performance of TC4 under High-Frequency and Ultrasonic Loading[D]. Shanghai: East China University of Science and Technology, 2017.

[27] MATSUNAGA H, KOMATA H, YAMABE J, et al. Effect of Size and Depth of Small Defect on the Rolling Contact Fatigue Strength of Bearing Steel JIS-SUJ2[J]. Procedia Materials Science, 2014, 3: 1663-1668.

Analysis of Surface Microstructures and Properties of GCr15SiMn Bearing Steel Processed by Ultrasonic Rolling Technology

a,a,b,a,b,a,b,a,b

(a. School of Material Science and Engineering, b. Key Laboratory of Key Material of Rail Transit in Liaoning Province, Dalian Jiaotong University, Dalian 116028, China)

This paper aims to strengthen the surface of GCr15SiMn bearing steel with a grinding state by different ultrasonic rolling processes, and studies the influence of ultrasonic rolling process on microstructures and properties of the surface. The main methods used that specimen surface and microstructure of cross-section were observed by scanning electron microscope (SEM), and the surface roughness and microhardness were respectively characterized by roughness and Vickers hardness meters; The differences in microstructures and properties of the ultrasonic rolling specimens processed by different current and static pressure were analyzed. The results showed that the original specimens could be classified into three categories: fine-grain layer without crack, fine-grain layer with crack and layer without fine-grain, according to the fine-grains layer and microcracks. After ultrasonic rolling processing, the three kinds of surface layers were preset by the plastic deformation layer, but the thickness of the plastic deformation layer was significantly different. The plastic deformation layer formed by the layer without fine-grain was the thickest, which was about 2 μm; The grinding furrow of the specimen’s surface became shallower, and the roughness was significantly improved, 67% lower than original roughness. The grinding microcracks of the specimen’s surface were expanded, and some surface machining fine grains were peeled off. The angle of the surface microcracks tip was smaller, and the surface defects were reduced; The uniformity of surface hardness distribution was improved and the surface hardening layer was preset, 2% higher than original surface hardness. The conclusion of the paper is that with the increase of current, the roughness is decreased, and the thickness and continuity of the plastic deformation layer are increased, and the hardness and thickness of the hardened layer remain basically unchanged; With the increase of static pressure, the hardness and thickness of the hardened layer are increased, and the thickness and continuity of the plastic deformation layer are increased, and the roughness remains basically unchanged.

GCr15SiMn bearing steel; ultrasonic rolling process; machine processing fine-grain; surface microstructures; surface properties

2021-05-27;

2021-08-01

GAO Xin-huan (1997—), Female, Postgraduate, Research focus: nanomaterials and surface engineering.

潘金芝(1979—),女,博士,实验师,主要研究方向为纳米材料与表面工程。

PAN Jin-zhi (1979—), Female, Doctor, Technician, Research focus: nanomaterials and surface engineering.

高心寰, 潘金芝, 陈春焕, 等.GCr15SiMn轴承钢超声滚压表层组织及性能分析[J]. 表面技术, 2022, 51(3): 262-270.

v261.2

A

1001-3660(2022)03-0262-09

10.16490/j.cnki.issn.1001-3660.2022.03.028

2021-05-27;

2021-08-01

大连市科技创新基金项目(2019J11CY016);国家重点研发计划(2020YFB2007802)

Fund:Dalian Science and Technology Fund (2019J11CY016); National Key Research and Development Program (2020YFB2007802)

高心寰(1997—),女,硕士研究生,主要研究方向为纳米材料与表面工程。

GAO Xin-huan, PAN Jin-zhi, CHEN Chun-huan, et al. Analysis of Surface Microstructures and Properties of GCr15SiMn Bearing Steel Processed by Ultrasonic Rolling Technology[J]. Surface Technology, 2022, 51(3): 262-270.