超亲油疏水中空纤维膜净化液压油稳定运行工艺研究

郝江

摘 要:利用超親油疏水中空纤维膜对液压油展开净化处理,研究了过滤前后液压油的多项变化数据,并对膜系统的通量衰减和稳定运行过程进行考察。结果表明:膜过滤前后液压油的理化性质以及其他物质含量基本不变。超亲油疏水中空纤维膜对于净化液压油、稳定液压系统是可行的。

关键词:疏水中空纤维膜;净化效率;膜通量;气体反冲洗;液压油

中图分类号:X703 文献标识码:A文章编号:1001-5922(2022)02-0053-04

液压油的污染控制对液压系统的正常运行至关重要。液压油中的污染物主要包括:液压元件磨损或加工装配后残留的固体污染物,使用过程中因潮湿空气、运输、泵送和浸水造成的污染。不同种类污染物会对机械产生不同的危害,固体污染物会加大副表面的摩擦力,导致液压阀泄漏情况多发,从而影响产品表面质量;进入液压系统的水分会加速液压油氧化,加速改变液压油理化性质。目前液压油污染控制技术主要有:①高精度滤芯过滤,通过多种不同类型的滤芯多级过滤去除液压油中的颗粒污染物,过滤效果好,容易使用;但滤芯易堵塞,更换频繁;②静电过滤,利用高压静电吸附能力去除油中污染物,适用于储油设备净化,净化效率低;③离心过滤,净化速度快,设备大,移动不方便,精度低;④聚结过滤,通过聚结滤芯表层材料的润湿性,可以实现一定的油水分离,对液压油中的固体污染物和水污染物有一定的去除作用;不适用于固体污染物含量高的液压油。传统过滤技术能耗高、效率低。废滤芯属于危险废物,处理费用昂贵。因此,需要一种环保、绿色的液压油净化技术。膜技术因其过滤精度高、可水洗、使用寿命长等特点,被广泛应用于工业领域。本研究采用超亲油疏水中空纤维膜过滤液压油,研究其质量和膜过滤工艺稳定运行的可行性,为超亲油疏水中空纤维膜在液压油中的污染控制提供参考。

1 实验设计

1.1 试验装置

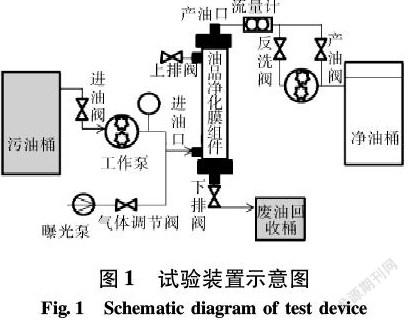

本实验使用材料:超亲油疏水中空纤维膜。膜的平均孔径为0.5 μm,膜组件的有效面积为11 m2。超亲水空纤维膜由PVDF、石墨烯等原料经湿法纺丝工艺制成,煤油接触角为0°;在温度为20 ℃时,煤油通量为350 L/(m2·h)。齿轮泵用于工作泵和反冲洗泵;空气压缩机用于气体洗涤,流量计全部阀门采用UPVC材料制备,试验装置示意图如图1所示。

1.2 试验过程

本试验所用液压油为美孚牌抗磨液压油46#。实验温度为20 ℃,采用死端过滤法,压力值设定为0.15 MPa。主要观察并记录膜通量随过滤时间衰减的变坏情况。每间隔8 h,便对膜进行一次气反洗或油反洗清洗,气反洗清洗时长为1 min,油反洗清洗时长为30 s[1]。操作过程为采油-气反洗-采油-气反洗-采油-油反洗多次循环。

1.3 分析方法

黏度、酸值、水分等理化指标将通过石油产品运动黏度测试仪、自动酸值测试仪和微量水分测试仪进行测试;通过油污染测试仪及便携式颗粒计数器测量不同粒径液压油的污染物颗粒数和油泥氧化指数;其他物质含量将通过原子吸收光谱仪检测;傅里叶变换红外光谱仪用于测量液压油中有机基团的变化。场发射扫描电镜用于表征过滤前后膜纤维表面的膜污染[2]。

2 测试结果与分析

2.1 超亲疏水中空纤维膜过滤前后液压油性能变化情况

2.1.1 液压油理化指标

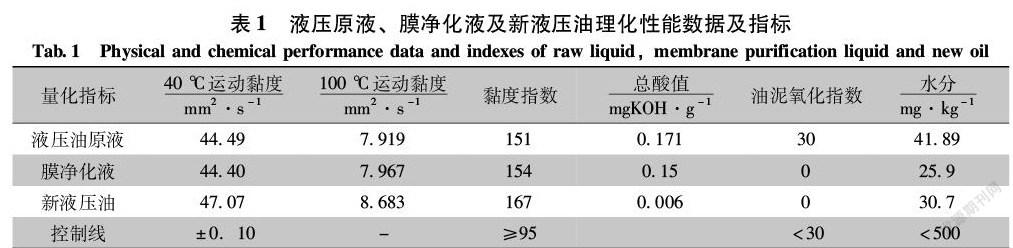

为检测膜过滤对液压油理化性能所产生的影响,对液压油的黏度、酸值及水分进行测试,理化性能指标数据如表1所示。

由表1可知,过滤后的液压油与液压原油的运动黏度和黏度指数基本一致,总酸值由0.171 mgKOH/g降至0.15 mgKOH/g;当固体污染物被膜过滤时,油泥氧化指数从30下降到0;超亲油疏水空纤维膜对液压油中水的去除量从41.89 mg/kg降至25.90 mg/kg;膜净化液的含水量优于新液压油,液压油中含水量的降低可以减缓添加剂的氧化。根据液压油标准GB 1118.1—2011中46#抗磨液压油的使用要求[3],40 ℃时的运动黏度在±0.10范围内,黏度指数为不小于95,油泥氧化指数为0。因此,结合表1数据可以得出:液压油过滤液的理化性能指标满足液压系统在相同工况下连续使用的要求。

2.1.2 液压油污染测试与分析

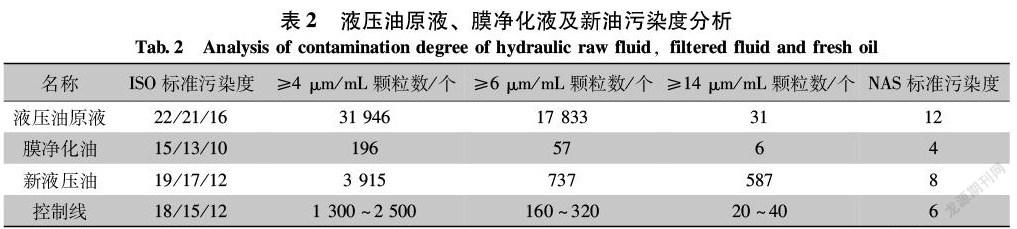

为了表征超亲油疏水空纤维膜对不同粒径范围的颗粒污染物的截留效果,测试了液压油过滤前后的污染指数,结果如表2所示。

从表2可以看出,液压油原液的污染等级为ISO 22/21/16,相当于NAS12;膜净化油的污染等级为ISO 15/13/10,相当于NAS4;新液压油污染等级为ISO 9/17/12,相当于NAS8。本系统液压油污染度控制指标为NAS6,液压油原液中颗粒数超标,污染非常严重。经超亲油疏水空纤维膜过滤后,污染物等级由NAS12降低至NAS4,优于液压系统控制标准,可继续使用。由表2还可知,新液压油颗粒物含量高,污染水平超过NAS8。新液压油在进入液压系统之前,需要经过检测净化合格后方可使用[4]。

液压油原液中大于等于4 μm/mL的颗粒数已达31 946个,大于等于6 μm/mL的颗粒数有17 833个;膜净化油中大于等于4 μm/mL的颗粒数只有196个,去除率为99.4%。说明超亲水空纤维膜对液压油中的固体颗粒有很好的截留效果,去除率达99%以上。液压油中固体颗粒的主要来源是由于液压元件磨损或液压系统密封不良而带入空气中的灰尘。机械设备中摩擦副的表面加工精度高、间隙小,而液压油中大于等于4 μm/mL的颗粒属于间隙颗粒,随着间隙颗粒的增多,会随着液压油的流动进入摩擦副表面,加剧机械磨损,导致液压系统泄漏、压降等不良后果[5]。对液压系统影响最大的小颗粒(间隙颗粒)数量显著减少,间隙颗粒的减少能够大幅降低液压系统的机械磨损率。

2.1.3 液压油添加剂元素含量测试分析

添加剂主要是赋予或改善液压油的性能。添加剂一般由含有金属盐的油溶性化合物组成。钙、镁和钡源于清除剂,磷和钼源于抗氧化剂,磷和锌源于极压抗磨剂。添加剂可以保证液压油的有效性能[5]。为此,对膜净化前后金属元素含量变化进行了测试,结果如表3所示。

从表3可以看出,液压油原油和新液压油的添加剂含量没有变化。与新液压油相比,膜净化后原液中的镁、钡、钼含量没有变化,钙、磷、锌含量均有所下降。液压油中的添加剂是油溶性的,清净剂、抗氧化剂和极压抗磨剂会随着机械磨损而被消耗,并与固体污染物形成油泥[6]。在膜过滤过程中,由于污泥被膜截留,减少了去垢剂、抗氧化剂和极压抗磨剂的截留。根据新液压油的经验和实际应用条件,添加剂损失量在正常范围内,膜过滤后的净化液压油达到继续使用的条件。

2.2 红外光谱分析

红外光谱可用于分析油样中有机化合物的基团结构,对新液压油、液压油原液、膜净化油滤液的红外光谱图进行对比分析,进一步判断膜过滤对液压油原液是否有化学变化[7]。新液压油及膜净化油滤液红外光谱图分析如图2所示。

由图2(a)可以看出,新液压油是一类矿物油基础油,红外光谱的特征吸收峰为饱和烃特征吸收峰,具体为2 920、285、1 460、1 375及722 cm-1[8]。图2(b)液压油原液和图2(c)膜净化油特征吸收峰与图2(a)新液压油基本相同,这表明液压油的基本性质未变。

液压系统在长期运行中,进水密封不良或系统异常温升会导致液压油氧化,降低性能。另外,通过比较图中的液压油原液和膜净化液的吸收峰,可以看出液压油原液和膜净化液的特征吸收峰基本一致,膜过滤不改变液压油的化学成分[9]。结合膜过滤前后液压油的性能变化和的“2.2 红外光谱分析”可知,在超亲油疏水空化过程中,液压油的理化性质和基团结构没有发生变化。利用中空纤维膜净化液压油,不会给液压油带来新的污染物,其去除油液中的固体污染物的效果较为理想。

2.3 膜系统运行情况

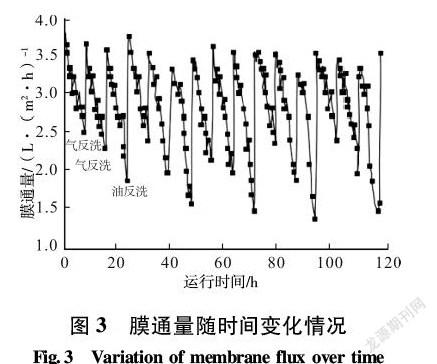

由于液压油价格昂贵,液压系统精密,液压油的使用和更换过程需要严格检查品牌和型号,不能带来外界污染物;因此,膜过滤液压油过程不能进行化学清洗。气体反冲洗和油反冲洗物理清洗的方法可以提高油的回收率,但会给液压油带来新的污染物。膜法净油过程中,温度20 ℃,总运行时间120 h,过滤液压油3 000 L,反冲洗废油量25 L,油回收率99.2%。从图3可以看出,在第1个采油周期8 h中,膜通量从 3.7 L/(m2·h)下降到 2.56 L/(m2·h),反洗时间为1 min;在第2个采油循环中,膜通量从3.6 L/(m2·h)降低到2.2 L/(m2·h),反洗时间为1 min;在第3个采油周期,膜通量从3.5 L/(m2·h)下降到1.9 L/(m2·h)。油液反洗后,膜通量恢复到3.8 L/(m2·h),8 h后下降到2.3 L/(m2·h)。

气反洗和油反洗过程都可以将膜通量恢复到初始膜通量。油反洗后膜通量衰减较慢,气反洗后膜通量衰减较快。在气体反洗过程中,膜内向外扩散的气体只能使膜表面的泥层松动。由于泥浆黏度高,泥浆松散但不与膜表面分离,因此气体反洗后的膜通量瞬时大,衰减快。在油反冲洗过程中,洁净油从膜内部向外部扩散,冲刷清洁膜纤维,污染物脱落,膜通量恢复良好,衰减缓慢[10]。综上所述,交替使用气反洗和油反洗,不仅可以保证膜系统的稳定运行,还可以保证油品有较高的回收率,并且不会给油品带来外来污染物。

3 结语

综上所述,超亲油疏水空纤维膜对液压油中的固体颗粒污染物有很好的去除效果,特别是对液压系统影响较大的间歇性颗粒,去除率超过99%;对黏度、黏度指数等指标几乎没有影响。过滤后空纤维膜的添加剂含量保持不变。与新液压油相比,膜净化后的液压油添加剂含量略有下降。红外光谱分析表明,膜过滤不会改变液压油的化学成分。在过滤液压油的过程中,膜通量在单个循环中迅速下降,通过气体反洗或油反洗可使膜通量恢复到初始通量。油反洗后,油膜通量下降缓慢;而气反洗后,油膜通量迅速下降。采用气反冲洗-油反冲洗循环操作流程,能够使过滤膜系统稳定运行。

【参考文献】

[1] 吕晓龙.疏水膜的污染、润湿与干燥探讨[J].膜科学与技术,2020,40(1):196-203.

[2] 杨杰,万会雄.液压油性能评定试验台的设计[J].机床与液压,2021,49(6):55-59.

[3] 李国滨,刘海峰,李金辉,等.超疏水材料的研究进展[J].高分子材料科学与工程,2020,36(12):142-150.

[4] 王文林,樊友权,戴谋军,等.液压阻尼孔的宽温度范围流动特性试验研究[J].机械工程学报,2020,56(24):190-197.

[5] 段博崧,姜继海,张健,等.温度变化对液压油发光的影响[J].哈尔滨工程大学学报,2020,41(12):1 785-1 789.

[6] 闫龙龙,厉晓英.改性石墨烯对液压油摩擦学性能的影響[J].石油炼制与化工,2020,51(12):76-81.

[7] 吴学舜,杜德峰,张洪川,等.供油压力与最大开度的耦合对电磁阀后液压油路压力波动的影响[J].长安大学学报(自然科学版),2020,40(5):105-116.

[8] 顾建军,唐德佳,沈红祥,等.一种实时检测液压油清洁度等级装备的设计与实现[J].液压与气动,2020(7):175-178.

[9] 张仁伟,刘四华,汤超,等.PVDF超疏水微孔膜调控研究[J].膜科学与技术,2020,40(3):7-13.

[10] 霍典,张洪朋,史皓天,等.一种液压油多污染物微检测传感器设计及研究[J].仪器仪表学报,2021,42(3):50-58.