菌群预处理对高粱秸秆乙醇-甲烷联合转化效率的影响

曹燕篆,苏婉,樊文华,卜玉山,刘奋武,聂督,李佳佳,崔宗均

(1.山西农业大学资源与环境学院,山西 太谷 030801;2.农业农村部环境保护科研监测所,天津 300191;3.中国农业大学农学院,北京 100193)

由于人类能源消耗的日益增加和化石燃料的不可再生性,能源短缺及燃烧过程中造成的环境污染等问题,迫使人们必须开发新能源。生物燃料具有生产原料资源丰富、可再生及环境友好等特点,近年来受到广泛关注,如生物乙醇和生物甲烷已在世界各地实现商业化生产及应用。

生物质能是植物通过光合作用贮存在有机体中的能源,据评估,其总量约可满足全球25%的能源需求。木质纤维素是自然界中最丰富的生物质资源,广泛存在于高粱、玉米等农作物秸秆,可作为生产乙醇和甲烷的重要原料,其中高粱作为世界上主要的粮食作物和能源作物,因生育周期短、环境适应性强、不与主粮争地及生物产量高等特点,被认为是生产生物燃料的潜力原料。目前,以高粱秸秆为原料生产生物燃料已有一定的探索。刘国华等以秸秆为原料发酵产乙醇,发现高粱秸秆的乙醇转化率显著低于水稻秸秆和小麦秸秆,归因于其木质纤维素结构更加致密、抗酶解能力强、水解效率低。ISLAM等以高粱秸秆为原料进行两步发酵产氢,将第一步发酵后的残渣用1.5%(/)的稀硫酸120℃预处理1 h后再次发酵,H总产量比未处理秸秆提高了76%。可见,预处理可有效提高高粱秸秆生物燃料转化效率。目前高粱秸秆预处理主要以物理、化学方法为主,该类方法存在能耗高、产生抑制因子及二次污染等诸多问题,严重限制秸秆的生物燃料转化。与物理、化学方法相比,生物预处理具有温和、环境友好、对发酵无抑制等优点,得到了科研人员的广泛认可。前期研究表明构建的复合菌系MC1主要包括CSK1(45%~50%),sp.FG4(20%~30%),sp.M1-3(5%~15%),sp.M1-5(1%~5%)及sp.M1-6(10%~20%)等菌种,对水稻、玉米和大豆等农作物秸秆具有较好的降解性能。

秸秆能源转化过程中,预处理虽可有效提高秸秆降解效率,但仍存在秸秆利用效率较低的难题。研究表明,秸秆乙醇发酵其总固体利用率仅为30%左右,如玉米秸秆经厌氧消化20 d后,其残渣中纤维素、半纤维及木质素仍占总质量的25.1%、1.1%和21.7%。为此,有研究者提出乙醇发酵或厌氧消化后的残渣可进一步用于生产其他生物燃料。王殿龙等利用水稻秸秆厌氧消化纤维制取乙醇,获得87 mg·kg[以总固体(TS)计,下同]的最大乙醇产量。MOTTLE等发现小麦秸秆经厌氧发酵后既可产挥发性有机酸又能产氢,还可改善小麦秸秆的易磨性,比未经处理的小麦秸秆总物质转化率增加131%。艾平等将纤维乙醇生产的糟液与稻秆、猪粪混合厌氧发酵,甲烷含量提高了10%。DERERIE等研究发现燕麦秸秆乙醇和甲烷联合转化比其直接进行厌氧消化产能提高34%。NOZARI等利用乙醇-异丙醇预处理高粱秸秆30 h,预处理后的液体用于厌氧消化生产甲烷,固体残渣同步糖化发酵生产乙醇,其甲烷和乙醇的最大产量分别达到271.2 mL·g[以挥发性固体(VS)计,下同]及11.9 g·L。可见,乙醇-甲烷联合转化是提高生物质原料转化效率及产能效率的有效途径。

本研究以提高高粱秸秆生物降解及能量转化效率为目的,利用木质纤维素分解菌群MC1预处理高粱秸秆,分析了不同预处理时间对秸秆降解效率的影响,比较了秸秆单产甲烷发酵和乙醇-甲烷联产发酵的产能差异,为高粱秸秆高效转化提供理论依据及技术支持。

1 材料与方法

1.1 试验材料

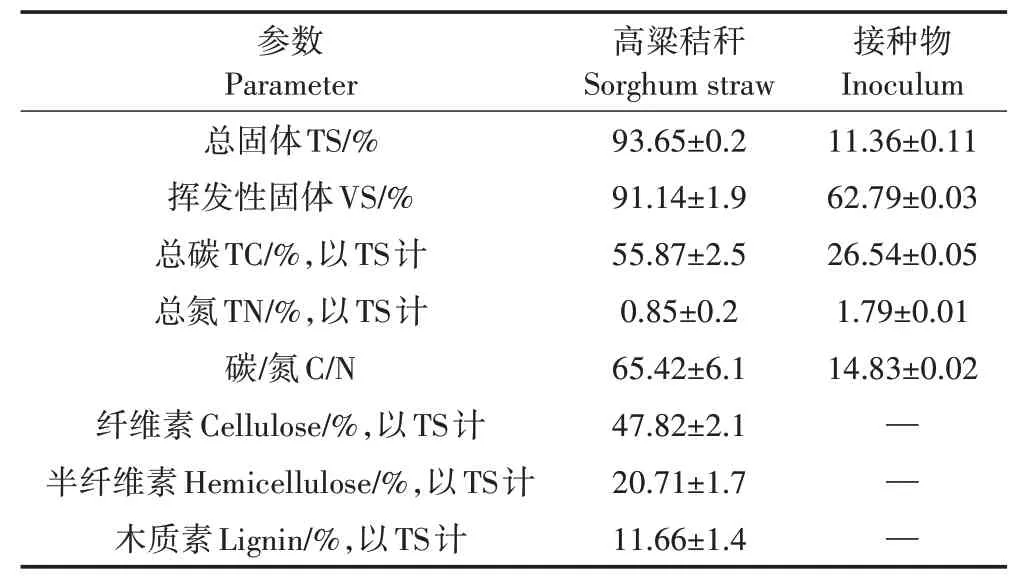

木质纤维素分解复合菌系MC1由中国农业大学农学院废弃物资源利用研究室提供。高粱秸秆取自山西农业大学实验站,新鲜的秸秆自然风干后粉碎至5 mm备用,厌氧发酵接种物取自山西省晋中市太谷区长期运行的户用沼气池,秸秆及接种物性质见表1。

表1 高粱秸秆及接种物性质Table 1 Characteristics of the sorghum straw and inoculum

复合菌系培养使用PCS培养基,配制方法为:1 L去离子水中加入蛋白胨5 g,酵母粉1 g,NaCl 5 g,CaCO2 g,自然pH。MC1活化方法:200 mL培养基内添加0.5%(/)的碱处理水稻秸秆作为碳源,121℃灭菌30 min冷却至室温备用。将-30℃冷冻保存的菌种解冻后接种到培养液中,置于50℃恒温培养箱中静置培养,秸秆明显分解后则活化成功。

1.2 试验设计

高粱秸秆预处理试验:向500 mL三角瓶中加入300 mL PCS培养液,添加0.5 g滤纸条作为底物,121℃灭菌30 min后冷却到室温。每个三角瓶中接种10 mL活化好的MC1菌液,置于50℃静置培养3 d,滤纸条被明显分解后向三角瓶中添加9 g高粱秸秆(置于孔径小于1 mm的过滤袋中)继续培养,分别在1、3、5、7 d对MC1预处理体系取样,命名为MT-1d、MT-3d、MT-5d及MT-7d,设置加入灭菌菌液的处理为对照(MT-CK)。每个处理重复9次,其中3次重复用于性质测定,剩余的用于燃料转化。预处理后的秸秆残渣经水洗烘干至恒质量,进行减量和木质纤维素成分分析,预处理液进行VFAs、sCOD等指标测定。

高粱秸秆单产甲烷发酵试验:将MC1预处理体系和MT-CK分别转移至1 L蓝盖瓶中,加入100 mL接种污泥,用去离子水补至发酵体积400 mL,充分混合后向瓶中充氮气约3 min使发酵体系为厌氧条件,并立刻用胶塞封口。将发酵瓶置于(37±1)℃的恒温培养箱中持续发酵26 d,同时设置只添加接种污泥的处理为产甲烷空白对照。发酵过程中每日测定总产气量及甲烷含量。

高粱秸秆乙醇-甲烷联产发酵试验:将经MC1预处理后的高粱秸秆固体残渣先进行同步糖化发酵产乙醇,随后将糖化发酵的剩余残渣与MC1预处理体系的液体部分混合,进行厌氧发酵产甲烷。其中,糖化发酵培养基使用pH 4.8柠檬酸钠缓冲液配制,1 L培养基中含有蛋白胨5 g,NHCl 2 g,KHPO1 g,MgSO·7HO 1 g,121℃灭菌30 min。

将MC1预处理体系、MC1灭菌对照体系的秸秆残渣加入至装有200 mL糖化发酵培养基的三角瓶中,同时加入0.1 g·g底物的酿酒酵母和35 FPU·g底物纤维素酶(Celluclast 1.5 L,诺维信),塑料膜封口,混合均匀后置于37℃、150 r·min的恒温摇床中糖化发酵48 h。发酵结束后,测定发酵液中乙醇含量,将剩余秸秆残渣挤干液体后与MC1预处理液混合进行厌氧发酵产甲烷(试验操作同高粱秸秆单产甲烷发酵试验),厌氧发酵过程中每日测定总产气量及甲烷含量。未经MC1预处理秸秆同步操作,作为试验对照。

1.3 相关指标的测定

预处理秸秆残渣经105℃烘干后称质量,采用失重法计算秸秆质量减少量。将烘干后的固体残渣粉碎过80目筛,准确称取0.5 g置于F57专用袋中,用ANKOM 220型纤维分析仪测定纤维素、半纤维素及木质素含量。预处理液8 000 r·min离心10 min后,分析其上清液化学性质。酸碱度采用pH计(日本Horiba B-212)测定。VFAs浓度利用高效液相色谱仪(LC-20A,岛津)测定,测定条件为伯乐Aminex HPX-87H液相色谱柱,SPD-S20A检测器,柱温40℃,流动相为5 mmol·LHSO,流速为0.6 mL·min,测定时间40 min。sCOD使用COD快速检测仪(Lovibond E799718,德国)测定。乙醇含量采用美国Agilent 1260型高效液相色谱仪测定,测定条件为Bio-Rad HPX-87H柱,柱温60℃,流动相5 mmol·L硫酸,流速0.6 mL·min。厌氧发酵产气总量使用BMP-Test系 统(WAL-BMP-Testsystem 3150,WAL,德国)测定,通过发酵瓶内与大气压的绝对压力差值计算日产沼气量。甲烷含量使用Biogas 5000气体分析仪(Geotech,英国)测定。

1.4 产甲烷动力学分析

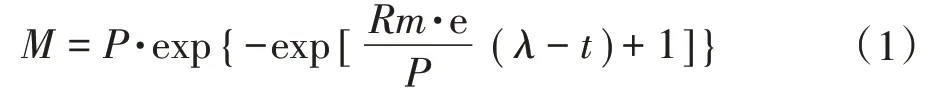

试验采用改进的动力学模型Modified Gompertz方程对厌氧发酵参数进行拟合,模型参数推导过程详见文献[23-24],公式为:

式中:为时刻的累积产甲烷量,mL·gVS;为最大产甲烷潜能,mL·gVS;为最大产甲烷速率,mL·g·d;λ为延滞期,d;为发酵时间,d;e为常数2.718。,和λ为批次厌氧发酵试验数据拟合获得。

1.5 产能分析

对高粱秸秆生物质能转化进行能量输出分析,计算公式如下:

式中:为标准状态下甲烷的热值,55.64 kJ·g;为标准状态下乙醇的热值,29.71 kJ·g;为厌氧发酵产生的甲烷体积,mL·gVS;为甲烷的密度,0.72 g·L;为秸秆残渣生产的乙醇总量,g·kgVS。

1.6 数据处理

试验数据处理及分析使用软件Excel 2010,SPSS 20及Origin 9.1。方差分析使用Duncan多范围检验,<0.05时为差异显著。

2 结果与讨论

2.1 预处理过程中秸秆质量损失

由图1可知,高粱秸秆预处理7 d后质量损失率达到40.08%,其中纤维素、半纤维素及木质素的质量损失率分别为27.39%、39.48%及15.55%。复合菌系MC1对秸秆的降解主要发生在预处理初期,3 d时总质量损失达到36.52%,纤维素、半纤维素及木质素3 d的质量损失量分别占其总质量损失的81.49%、78.85%及67.85%。该结果与已有报道相近,潘云霞等利用复合菌系预处理稻秆,3 d时降解率达到64.05%,降解作用同样发生在预处理初期。预处理过程中菌群对半纤维素的降解能力优于木质素和纤维素,这与半纤维素主要由木聚糖、阿拉伯木聚糖等易降解的糖类组成有关。微生物菌群MC1对高粱秸秆木质纤维素致密结构的有效破坏,是提高秸秆水解效率及生物燃料转化率的有效保障。

图1 高粱秸秆预处理过程中的质量损失Figure 1 Weight loss of sorghumstraw during pretreatment

2.2 预处理液的性质

在整个预处理过程中,预处理液pH呈先下降后上升的趋势。从图2A中可以看出,预处理1 d,pH由初始的7.79迅速下降至5.13,sCOD浓度从4.02 g·L升高到7.83 g·L,随后pH稳定在6.60左右。sCOD浓度在第5 d达到最高(8.10 g·L),随后呈现下降趋势。

预处理水解液中VFAs浓度的快速积累是增加木质纤维素原料甲烷产量的重要因素,VFAs总量在预处理第5 d达到最高,为2.92 g·L(图2B)。整个预处理过程中,VFAs以乙酸和丁酸为主,占总VFAs的92.05%~95.04%,且均在第5 d浓度达到最高,分别为1.54 g·L及1.17 g·L。产甲烷过程中,乙酸可以直接被乙酸营养型甲烷菌代谢转化为甲烷,丁酸可被产氢产乙酸菌利用转化为乙酸,进而在甲烷菌的作用下转化为甲烷。预处理液中乙酸和丁酸的大量产生,为促进高粱秸秆甲烷转化提供可能。此外,高浓度丙酸对产甲烷过程有明显的抑制作用,MC1预处理过程中丙酸始终维持在较低水平,有利于维持厌氧发酵体系的稳定性。

图2 高粱秸秆预处理过程中水解液pH、sCOD及VFAs的变化Figure 2 Changes of pH,sCODand VFAs in hydrolysate during sorghumstraw pretreatment

2.3 预处理对高粱秸秆产乙醇的影响

高粱秸秆同步糖化发酵产乙醇结果如图3所示。经48 h发酵,未处理秸秆MT-CK产乙醇量为28.92 g·kgVS,显著低于处理组(<0.05)。秸秆经MC1预处理后,乙醇产量提高85.21%~173.78%,其中MT-5d产乙醇量最高,为79.18 g·kgVS;MT-1d、MT-5d和MT-7d同步糖化发酵乙醇产量无显著差异。乙醇发酵过程中,纤维素在纤维素酶的作用下转化为单糖,随后酵母菌通过糖酵解过程将葡萄糖转化为丙酮酸。可见,纤维素酶解效率是决定乙醇产量的关键因素。MC1预处理能有效降解秸秆木质纤维素各组分(图1),通过破坏木质纤维素结构以增加纤维素酶与纤维素的接触,进而提高纤维素酶解效率及乙醇产量。

图3 高粱秸秆预处理残渣乙醇产量Figure 3 Ethanol yield of sorghumstraw residues pretreated by MC1

2.4 预处理及联合发酵对高粱秸秆产甲烷的影响

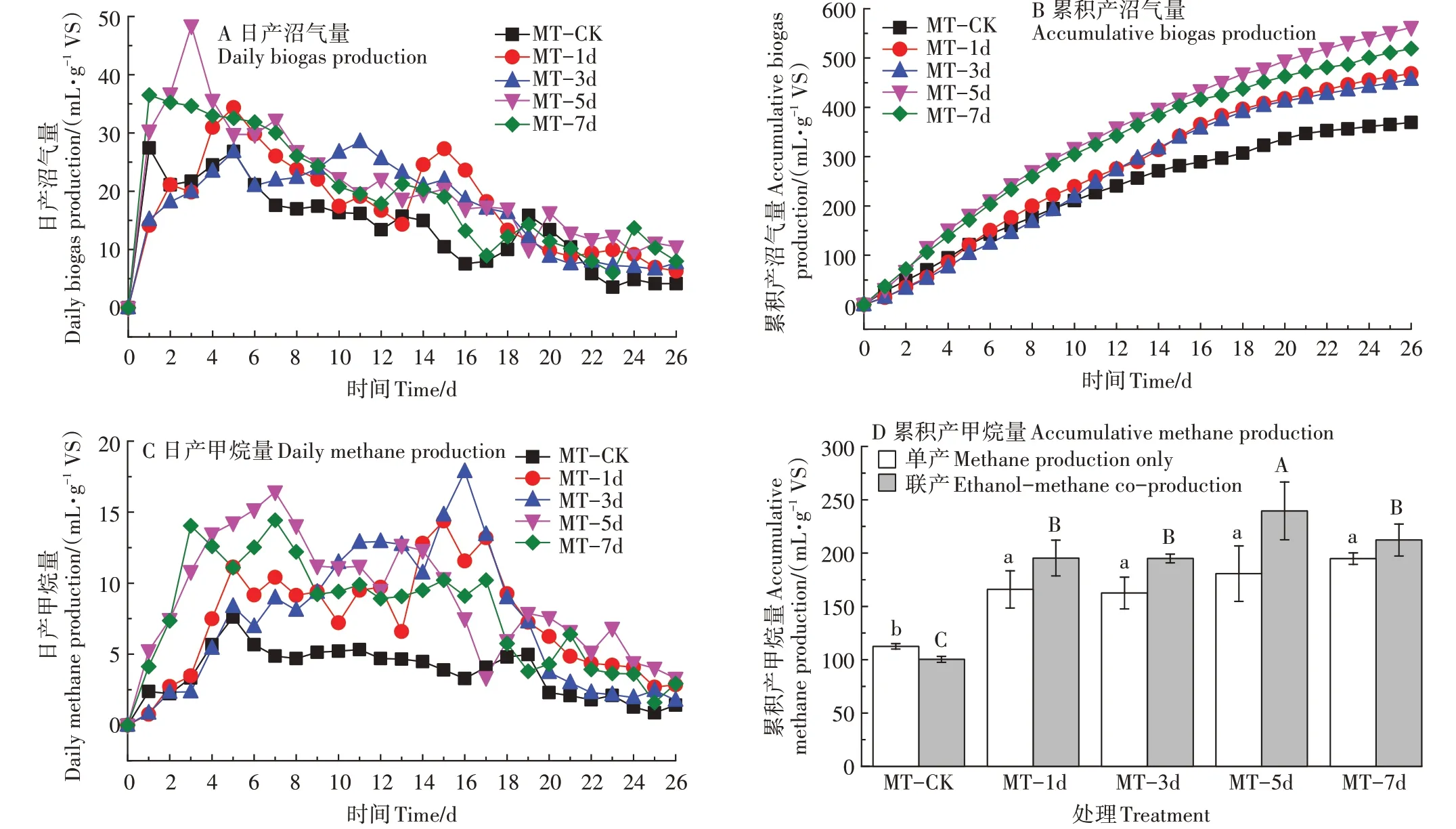

图4 A~图C为高粱秸秆厌氧发酵产气特征,发酵原料为秸秆预处理液与乙醇发酵剩余固体残渣的混合物。预处理液中含有高浓度的VFAs,能够快速启动厌氧发酵。日产沼气量在发酵最初几天迅速增加,达到峰值后开始下降,其中MT-5d在厌氧发酵第3 d达到产气高峰48.39 mL·gVS(图4A)。MT-5d的累积产沼气量最高,比MT-CK提高了52.08%(图4B)。在整个厌氧发酵过程中,日产甲烷量有两个高峰阶段,第一个高峰出现在发酵第5 d左右,第二个高峰出现在15 d左右(图4C)。秸秆经预处理后甲烷累积产量均比MT-CK高,产量由高至低顺序为MT-5d>MT-7d>MT-1d>MT-3d,比MT-CK提高了94.31%~138.73%。

高粱秸秆单产甲烷发酵与乙醇-甲烷联产发酵下累积产甲烷量如图4D所示。结果表明,预处理能显著提高高粱秸秆甲烷产量,且乙醇-甲烷联产发酵的甲烷产量比单产甲烷发酵提高了8.95%~32.55%;其中MT-5d累积甲烷产量为239.50 mL·gVS,显著高于其他处理(<0.05)。但MT-CK结果相反,因乙醇发酵过程中纤维素等物质的消耗导致厌氧发酵可用底物的减少,秸秆乙醇-甲烷联合发酵产甲烷量显著低于单发酵甲烷产量(<0.05)。

图4 高粱秸秆厌氧发酵产气结果Figure 4 Biogas production during anerobic fermentation of sorghumstraw

利用木质纤维素分解菌预处理秸秆以提高甲烷产量,已被很多研究报道。THEURETZBACHER等用CBS5774预处理小麦秸秆42 d后,甲烷产量显著提高了15%。ZHAO等以玉米秸秆为原料经复合菌系预处理后,甲烷产量提高了62.85%。菌群预处理之所以能提高甲烷产量,一是预处理破坏了木质纤维素结构,增加了酶对纤维素的降解能力;二是菌群提高了水解液中VFAs浓度,增强了厌氧发酵体系菌群捕获乙酸和还原二氧化碳产甲烷的能力。此外,乙醇已被证实能够提高厌氧发酵过程中微生物种间直接电子传递(DIET)。据报道,厌氧消化体系中加入含有10%~20%乙醇的有机物料,能够提高体系对高有机负荷的耐受,减少丁酸、丙酸等有机酸的积累,甲烷转化率可提高至85%以上。因此,高粱秸秆乙醇-甲烷联产发酵甲烷产量的提高可能与以下几个因素有关,一是预处理水解液有机酸浓度的提高,二是乙醇发酵过程进一步破坏了秸秆残渣木质纤维素结构,增加了水解酶对残渣纤维素等大分子的可及性,三是秸秆残渣中残留的少量乙醇进入厌氧发酵体系,提高了厌氧发酵体系DIET,进而提高产甲烷效率。

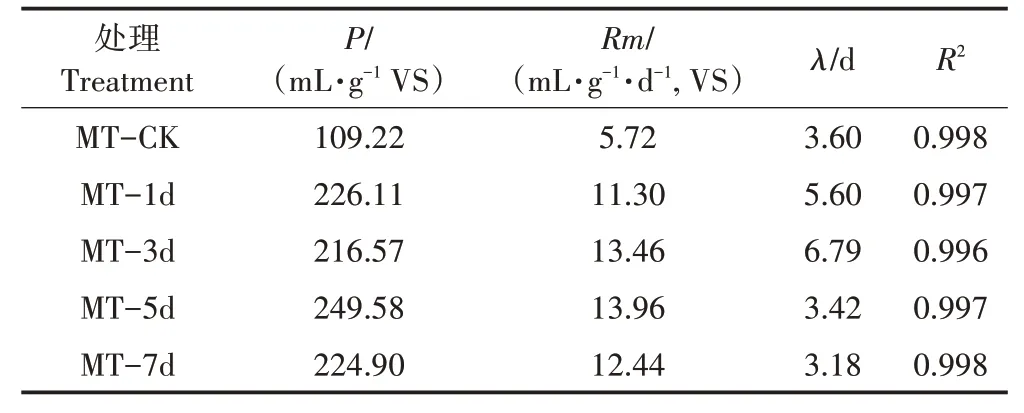

2.5 产甲烷动力学分析

高粱秸秆乙醇-甲烷联产发酵产甲烷过程动力学特性如表2所示。Modified Gompertz模型能较好地反映不同时间预处理组产甲烷过程(为0.996~0.998),其中,和与试验值基本吻合。秸秆预处理时间为5 d时值最高,最大产甲烷速率可达13.96 mL·g·dVS,与MT-CK相比提高了144.06%,且所有预处理均提高了甲烷产量。λ值随着预处理时间的增加呈现先增加后降低的变化趋势。

表2 不同预处理时间高粱秸秆产甲烷动力学参数Table 2 Kinetic parameters of methane production from sorghum straw at different pretreated times

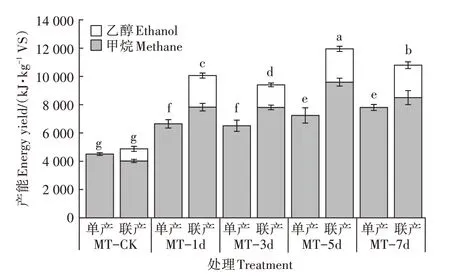

2.6 预处理和联合发酵对高粱秸秆生物转化产能的影响

高粱秸秆经MC1预处理后进行生物转化的产能分析如图5所示。未处理秸秆乙醇-甲烷联产总产能为4 878.15 kJ·kgVS,比单产甲烷产能提高了8.21%。复合菌系预处理有效提高了秸秆乙醇及甲烷产量,秸秆经MC1预处理后单产甲烷产能比MTCK提高了44.42%~73.11%,乙醇-甲烷联产总产能比单产甲烷产能提高了38.31%~65.06%,其中MT-5d联合发酵总产能最高,为11 947.04 kJ·kgVS,比未处理秸秆单产甲烷产能提高了165.02%。

图5 高粱秸秆单产甲烷及乙醇-甲烷联产产能分析Figure 5 The energy output from methane fermentation(only)as well as from a combined ethanol and methane fermentation of sorghum straw

在燃料生产中,乙醇-甲烷联产被认为是很有前景的一种生物质能源转化措施。THEURETZBACHER等研究发现生物及高温蒸汽预处理后小麦秸秆乙醇-甲烷联产产能达10.86 MJ·kgVS,比未处理秸秆单产甲烷产能提高了44%;DERERIE等的研究结果也证实了燕麦秸秆乙醇-甲烷联产比单产甲烷产能提高28%~34%。WU等以狼尾草为原料证实了乙醇、甲烷联产能够有效提高物料转化效率和能量产出。虽然秸秆乙醇-甲烷联产能有效提高产能,但在实际应用中需进一步考虑生产乙醇的经济投入。

3 结论

(1)菌群MC1能有效降解秸秆并破坏木质纤维素结构,预处理7 d秸秆质量损失率达40.08%;且预处理5 d秸秆水解效果最好,其水解液可溶性化学需氧量和挥发性有机酸含量达到最高。

(2)MC1预处理及乙醇-甲烷联合转化可有效提高高粱秸秆生物转化效率,预处理5 d获得了乙醇和甲烷最高产量,分别为79.18 g·kgVS和239.50 mL·gVS,总产能达到最高,为11 947.04 kJ·kgVS,比未处理秸秆单产甲烷产能提高了165.02%。可见,MC1预处理高粱秸秆后进行乙醇-甲烷联产能显著增加秸秆乙醇、甲烷累积产量,提高木质纤维素利用率和能量回收率,实现高粱秸秆生物质能的高效转化。